基于Creo Parametric和MATLAB的盘形凸轮机构的设计和分析

蔡玉强,李亚丛

(华北理工大学机械工程学院,河北唐山063009)

基于Creo Parametric和MATLAB的盘形凸轮机构的设计和分析

蔡玉强,李亚丛

(华北理工大学机械工程学院,河北唐山063009)

盘形凸轮机构;凸轮轮廓曲线;压力角;Creo Parametric;MATLAB

以偏置直动滚子从动件盘形凸轮机构为研究对象,根据凸轮从动件的运动规律及理论计算公式,提出一种基于Creo Parametric进行凸轮机构的轮廓曲线设计、建模、装配及运动学分析的方法,并结合MATLAB强大的计算功能绘制压力角随转角的变化曲线,为判断凸轮机构的设计是否具有合理的结构尺寸和良好的运动、力学性能提供了一种新的思路。这种方法具有精度高、快捷、便利的特点。

引言

凸轮不仅结构简单、紧凑,设计方便,还可通过任意适当的凸轮轮廓曲线,使从动件实现各种预期的运动规律。因此凸轮机构广泛应用于内燃机的配气机构、车辆制动的控制元件、包装机、印刷机等自动化机械和自动化控制装置。目前凸轮设计常用的方法有:图解法和解析法。其中图解法简单、直观但精度较低,而解析法虽然精度高但要求能够建立复杂的数学关系式,这就限制了解析法在凸轮设计方面的应用。随着计算机的高速发展,在解析法的基础上,利用主流软件快速精确地完成其设计已成为工程技术人员共同追求的目标。采用Creo Parametric软件能够快速方便地进行凸轮轮廓曲线设计,完成运动学分析,并结合MATLAB强大的数据处理、图形处理能力绘制压力角变化曲线,验证机构设计的合理性,使其尽早发现问题,缩短凸轮机构的设计周期。

1 凸轮机构的问题描述

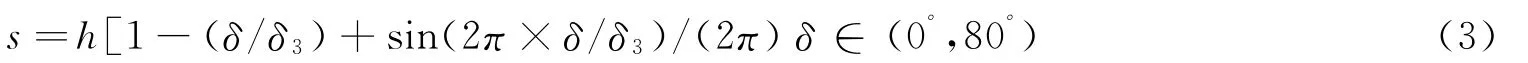

以偏置直动滚子从动件盘形凸轮机构为例[1]。已知凸轮沿顺时针方向匀速转动,正偏置,偏距e=12 mm,基圆半径rb=65mm,滚子半径rr=12mm,δ=0°~135°时,推杆以摆线运动规律上升28mm;δ=135°~180°时推杆远休止;δ=180°~260°时,推杆按简谐运动规律返回;δ=260°~360°时推杆近休止。凸轮从动件在各过程的位移方程为:

远休止段运动位移方程:

回程的运动位移方程:

近休止段运动位移方程:

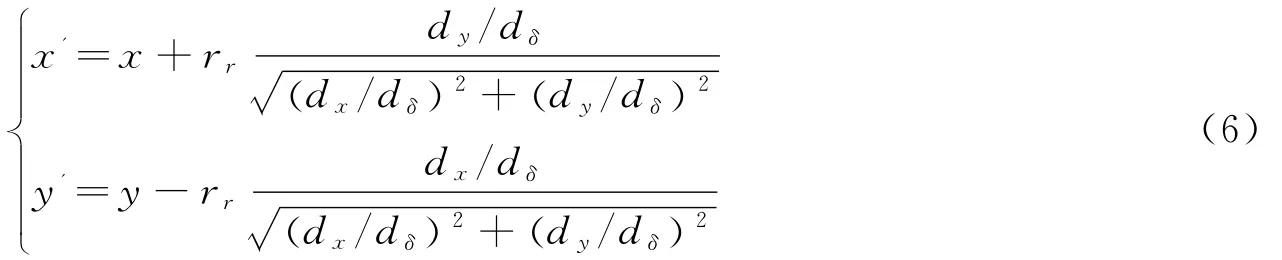

得出从动件在反转δ角时,凸轮理论廓线的坐标方程为

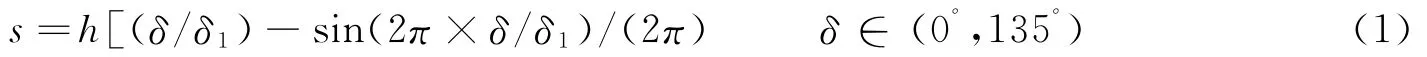

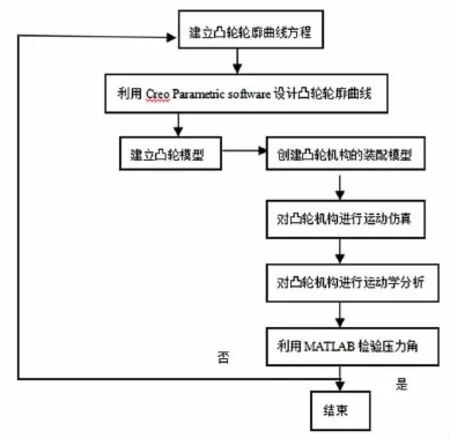

根据偏置直动滚子从动件盘形凸轮机构的运动规律及廓线方程,利用Creo Parametric软件创建并模拟凸轮机构的运动过程,观察仿真过程中机构的运动状态,分析其运动规律是否满足工作要求。该方法的设计分析流程,如图1所示。

图1 凸轮机构设计流程图

首先根据凸轮从动件的运动规律要求,推导出凸轮轮廓曲线方程,然后应用Creo Parametric参数化设计软件来实现凸轮轮廓曲线的设计,建立凸轮机构的装配模型从而进一步地完成仿真及运动学分析,并绘制构件的位移、速度、加速度的变化情况图进行分析,最后利用MATLAB编程语言绘制压力角随转角变化曲线,以验证机构设计的合理性。

2 偏置直动滚子从动件盘形凸轮机构的建模与分析

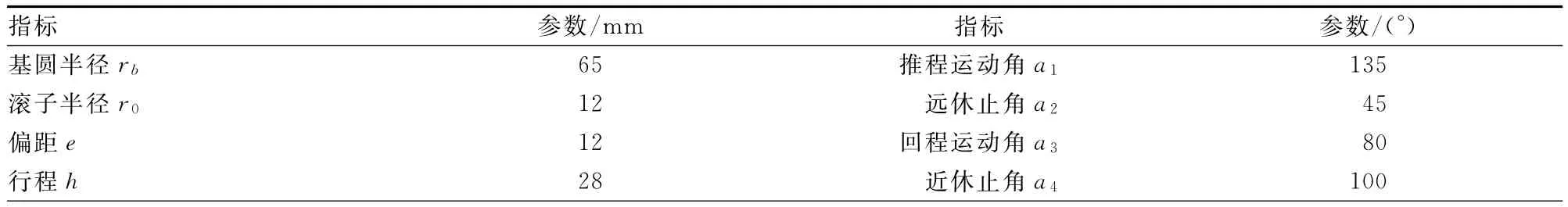

在设计凸轮的轮廓曲线之前,除了要选定从动件的运动规律以外,还需要创建Creo Parametric可识别的参数和数学表达式,根据上文实例得到凸轮机构的基本参数,如表1所示。

表1 凸轮机构的基本尺寸参数

其中a1,a2,a3,a4分别为δ1,δ2,δ3,δ4,且=63.882 705mm。

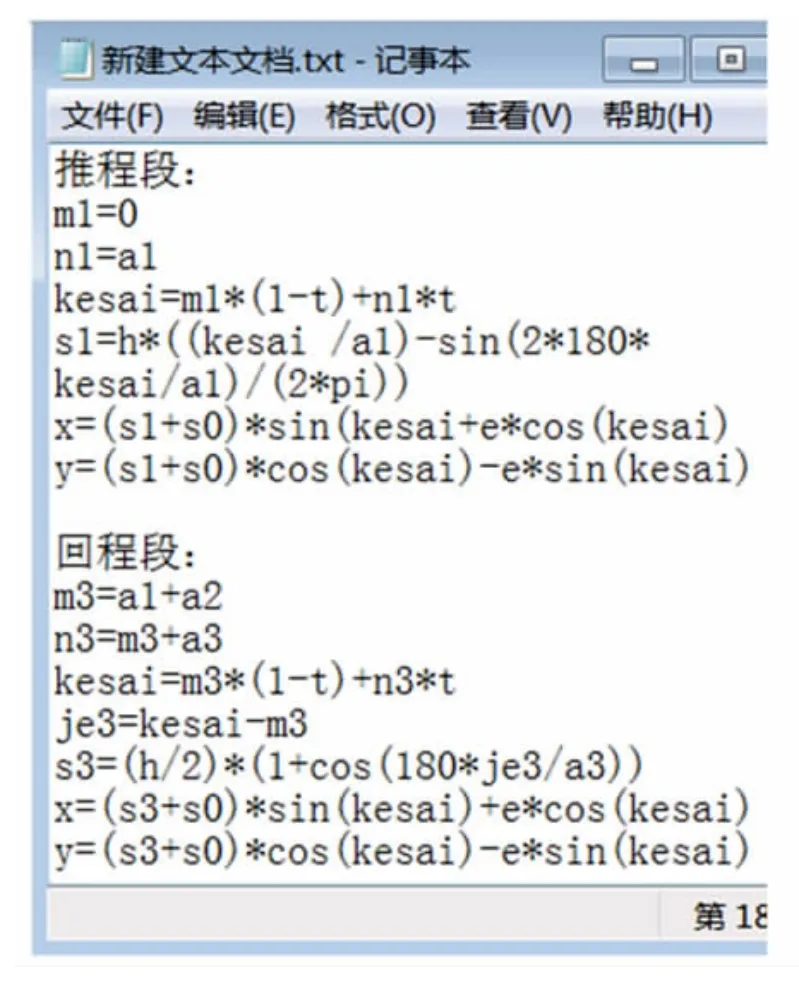

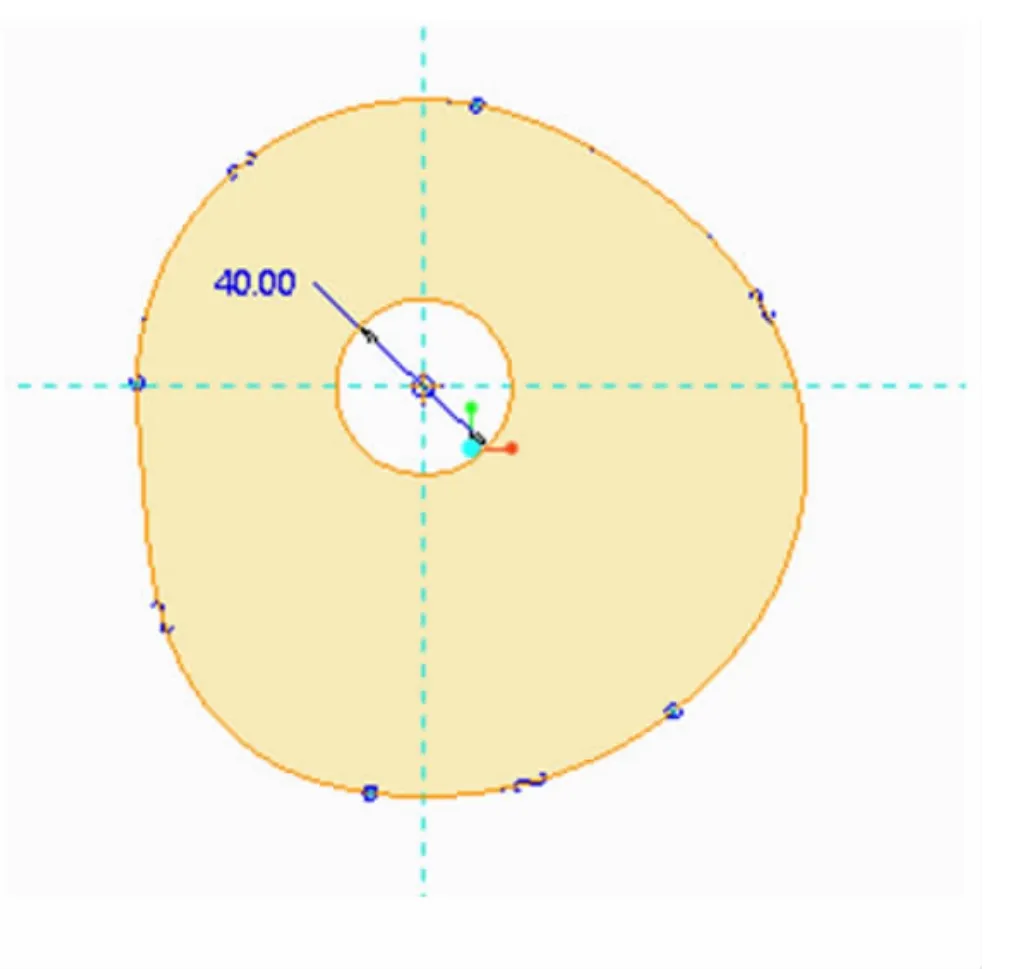

进入Creo Parametric,应用软件中的"~来自方程的曲线"命令[2],在"方程"中输入每一个阶段的方程关系式(如图2所示),根据每个运行阶段的关系式绘制轮廓曲线,如图3所示。

图2 轮廓曲线方程

图3 凸轮轮廓曲线

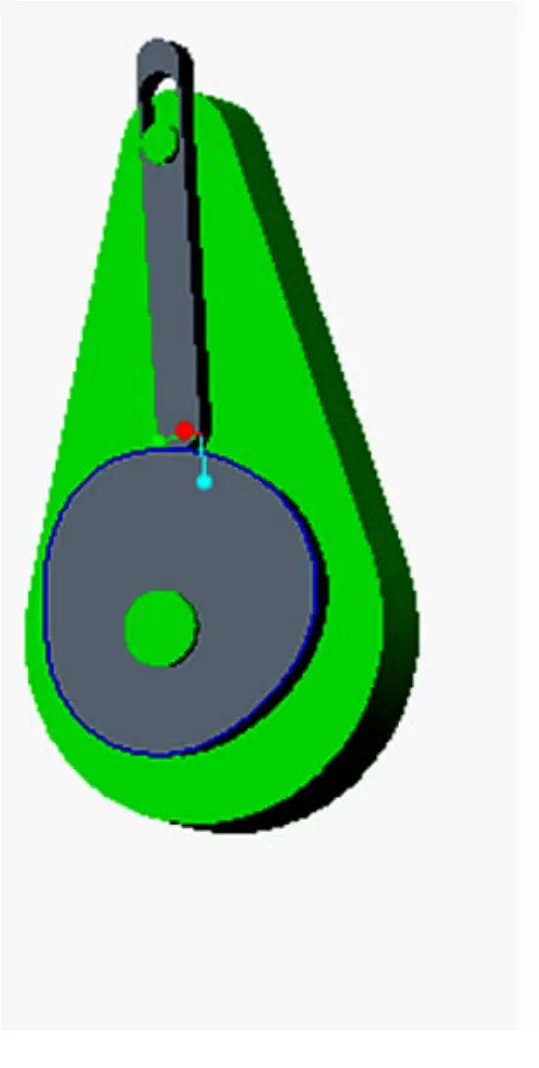

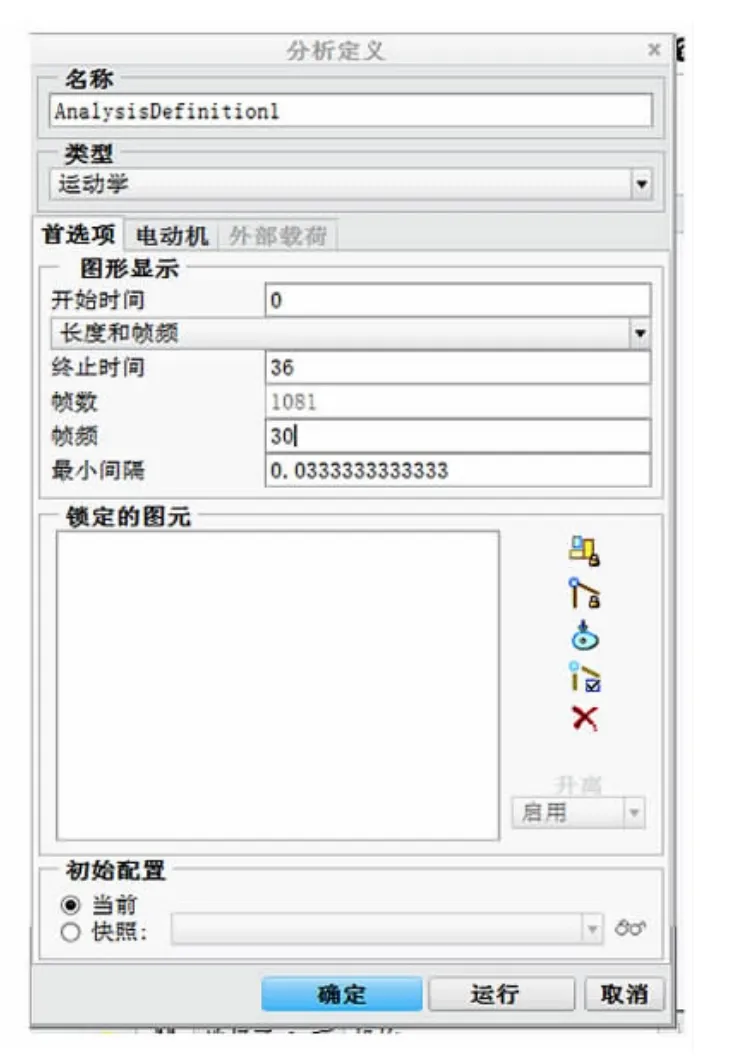

将凸轮轮廓曲线拉伸得到实体,在此基础上装配完成偏置直动滚子从动件盘形凸轮机构(如图4所示)。装配完成后需要进行机构的运动仿真,因此需要在凸轮的主轴上添加伺服电动机,电动机的角速度为,分析时间为36s,分析类型为"运动学",如图5所示。

图4 凸轮机构模型

图5 定义运动分析

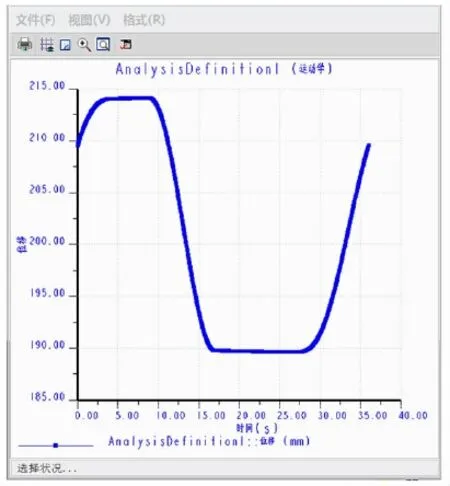

分析结束后得到构件的位移随时间的变化曲线,如图6所示。

图6 推杆位移-时间变化曲线

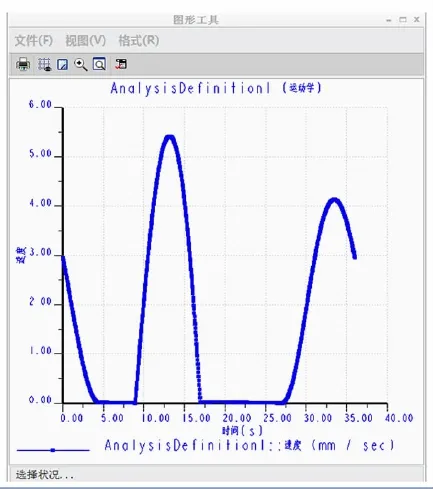

从图中可以看出,凸轮推杆末点的变化状况,如从2.5~10s推杆的位移为215mm,推杆在远休止段。利用同样的方法可得到速度-时间、加速度-时间的测量曲线,如图7、图8所示。

图7 推杆速度-时间变化曲线

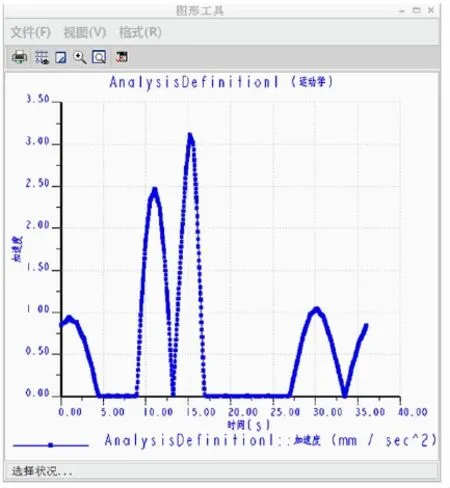

图8 推杆加速度-时间变化曲线

由图可知,加速度-时间变化曲线虽然连续,但并不光滑,在拐点处存在加速度突变的情况,这容易使机构产生较大的冲击,引起不必要的振动和噪音,不利于凸轮机构的工作,需要通过进一步地参数优化及设计获得具有更高工作性能的凸轮机构。

3 偏置直动滚子从动件盘形凸轮压力角α的分析与计算

3.1 压力角α的计算

凸轮对从动件的作用力F可以分解为2个分力,即一个是F'是推动从动件克服载荷的有效分力,另一个分力F'是增大从动件与导路滑动摩擦的有害分力。且

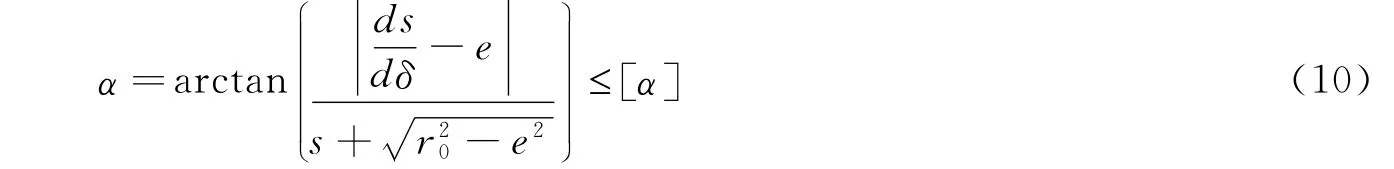

由此可知,压力角α越小有害分力越小,因此工程设计要求压力角α应小于或等于许用压力角α[]。直动从动件盘形凸轮机构的压力角为[3]:

即:

3.2 压力角α的分析

利用MATLAB强大的计算功能可在MATLAB中通过编程绘制出压力角α随转角变化的曲线,观察压力角α是否满足要求(如表2所示):αmax≤α[]。如果满足该条件,则证明设计的凸轮机构基本尺寸的设计符合要求,同时还可以通过观察所绘制的曲线判断机构传力特性是否良好。

表2 凸轮机构的许用压力角

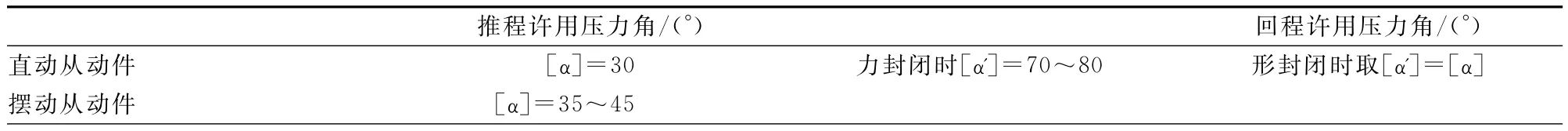

在MATLAB中计算并绘制凸轮压力角曲线的程序如图9所示:

图9 绘制凸轮压力角曲线的程序

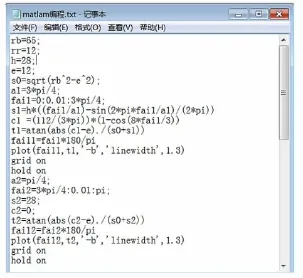

在MATLAB中运行该程序,得到凸轮压力角α随转角的变化曲线如图10所示。

图10 压力角-角度变化曲线

由图10可以看出,当在推程段时,0°时压力角最大为0.185 7,即为10.64°;在远休止段时,压力角为定值,为0.129 9,即为7.44°;当在回程段时,值为4.05时,即232.2°时压力角最大为0.519 1,即为29.74°;在近休段时,其压力角为定值为0.192 4,即为11.02°。由此得出压力角α是满足要求:αmax≤α[],即设计的凸轮机构的凸轮廓线符合要求。

4 结论:

(1)该项目在已知凸轮从动件运动规律的基础上,应用Creo Parametric绘制出凸轮廓线曲线并完成凸轮机构的建模、装配以及仿真过程和运动学分析。

(2)配合MATLAB实现对压力角的检验,以便判断设计的凸轮机构是否满足要求。该方法在实际的凸轮生产中具有很高的推广价值。

[1] 孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[2] 谷涛,王蓓,王默.中文版Creo Parametric2.0标准教程[M].北京:海洋出版社,2012.

[3] 冯立艳.机械原理[M].北京:机械工业出版,2012.

Design and Analysis of Disk Cam Mechanism Based on Creo Parametric and MATLAB

CAI Yu-qiang,LI Ya-cong

(College of Mechanical Engineering,North China University of Science and Technology,Tangshan Hebei 063009,China)

disk cam mechanism;cam contour curve;pressure angle;Creo Parametric software;MATLAB

Disk cam machine with straight motion and deviation roller follower was taken as research object.According to the motion law of cam follower and its theoretical calculation formula,a method of designing,modeling,assembly and kinematics Analysis of contour curve of cam mechanism based on Creo Parametric was proposed,and the change curve of pressure angle with rotation angle was drawn by using the Matlab's formidable computing function,a new idea to judge whether the design of cam mechanism has reasonable structure size,good movement and mechanical properties was provided.This method is accurate,rapid and convenience.

TH122

A

2095-2716(2016)04-0057-07

2016-04-12

2016-07-13