内脱模剂AT-16-Ⅲ在半钢子午线轮胎胎侧胶中的应用

陈美华,周建强,高小刚

(江苏卡欧化工股份有限公司,江苏 宜兴 214204)

橡胶脱模剂的主要功能是使橡胶制品易于脱模,防止制品强行取出时损伤。脱模剂的隔离脱模效果取决于其表面性质,其显著特点是临界表面张力小,难以被液体润湿。脱模剂一般分为外用型和内用型两种。

传统脱模剂一般为外用型脱模剂(涂敷在模腔表面),简称外脱模剂,也称隔离剂,主要包括滑石粉、云母粉、皂类化合物、石蜡、聚四氟乙烯和硅油等。这些外脱模剂有一定的脱模效果,但易形成模垢,对模具有腐蚀性,价格较昂贵且喷涂操作复杂,应用局限性大。

内用型脱模剂,简称内脱模剂,一般都以助剂形式加入胶料,在硫化时部分迁移到制品表面形成隔离膜,有利于橡胶制品脱模,且隔离膜不会脱落形成模垢,可以保持模具清洁。同时,内脱模剂还有助于胶料流动,降低由橡胶分子内摩擦引起的生热,因此,内脱模剂受到轮胎等橡胶制品行业用户的青睐,已经成为脱模剂发展的主流产品。目前应用较普遍的内脱模剂主要有脂肪酸盐、阳离子型表面活性剂、金属皂基混合物以及低相对分子质量的聚乙烯等。

从生产过程来看,半钢子午线轮胎生产线无专门的外脱模剂喷涂设备,一般采用手工涂刷或喷壶喷涂的方式给胎坯涂覆外脱模剂,外脱模剂的喷涂量很难控制,易造成成品轮胎胎侧出现重皮和裂口等质量问题。同时,外脱模剂易使模具脏污,喷涂液中的炭黑对生产环境污染严重,且外脱模剂价格较高。基于以上问题,目前很多轮胎企业在子午线轮胎胎侧胶中添加内脱模剂,取消了对胎坯胎侧喷涂外脱模剂。

内脱模剂AT-16-Ⅲ为表面活性剂、脂肪酸锌皂、润滑剂和特种烃类的混合物,为一种具有润滑和离模作用的功能助剂。其通过改善橡胶分子内部和橡胶与金属界面间的滑动,有利于解决胶料加工过程中因橡胶分子内部摩擦及橡胶与加工机械和模具间的粘合而引起的问题,使成品轮胎外观缺陷大幅降低,表面光洁度提高。

本工作研究内脱模剂AT-16-Ⅲ在半钢子午线轮胎胎侧胶中的应用,为其工业化应用提供参考。

1 实验

1.1 主要原材料

天然橡胶(NR),SVR 3L,上海三连实业有限公司提供;顺丁橡胶(BR),牌号9000,中国石化齐鲁石化公司产品;沉淀法白炭黑,福建正盛无机材料股份有限公司产品;炭黑N330和N660,无锡双诚炭黑有限公司产品;内脱模剂AT-16-Ⅲ,江苏卡欧化工股份有限公司产品。

1.2 配方

生产配方:NR/BR 100,炭黑N330/N660 50,氧化锌 4.5,硬脂酸 2.5,增粘树脂 2,防护蜡 3.5,防老剂 4.5,芳烃油 8,硫黄和促进剂 3,其他 12。试验配方:除添加2份内脱模剂AT-16-Ⅲ以外,其他组分和用量与生产配方相同。

1.3 主要设备与仪器

XK-160型开炼机和MN型硫化成型机,无锡中凯橡塑机械有限公司产品;F270型密炼机,江苏双能科技有限公司产品;GT-M2000A型无转子橡胶硫化仪,中国台湾高铁检测仪器有限公司产品;ZWM-Ⅲ型橡胶门尼粘度仪、LX-A型邵氏橡胶硬度计、DL-D型电子万能试验机和401-A型老化试验箱,江都市新真威试验机械有限责任公司产品。

1.4 试样制备

1.4.1 小配合试验

小配合试验胶料混炼在开炼机上进行。将开炼机辊距调至0.5~l mm,混炼工艺为:NR→塑炼10 min→BR→混炼均匀→硬脂酸、氧化锌和内脱模剂AT-16-Ⅲ等小料→分批加入炭黑→芳烃油→促进剂和硫黄→薄通→打三角包3~6次→调大辊距→下片,混炼胶停放16 h。

1.4.2 大配合试验

大配合试验胶料分两段混炼。一段混炼在F270型密炼机中进行,转子转速为40 r·min-1,混炼工艺为:生胶→硬脂酸、氧化锌和内脱模剂AT-16-Ⅲ等小料→芳烃油→炭黑→排胶(135~145℃),混炼胶停放8 h。二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂→薄通→打三角包→下片,混炼胶停放24 h。

1.5 性能测试

胶料各项性能测试均按照相应国家标准进行。

2 结果与讨论

2.1 理化性能

内脱模剂AT-16-Ⅲ为回旋冷凝钢带造粒技术制得,为半球状融滴型颗粒,具有环保无粉尘、便于准确称量、加工和储运方便等特点。内脱模剂AT-16-Ⅲ的理化性能见表1。从表1可以看出,内脱模剂AT-16-Ⅲ的理化性能符合企业标准要求。

表1 内脱模剂AT-16-Ⅲ的理化性能

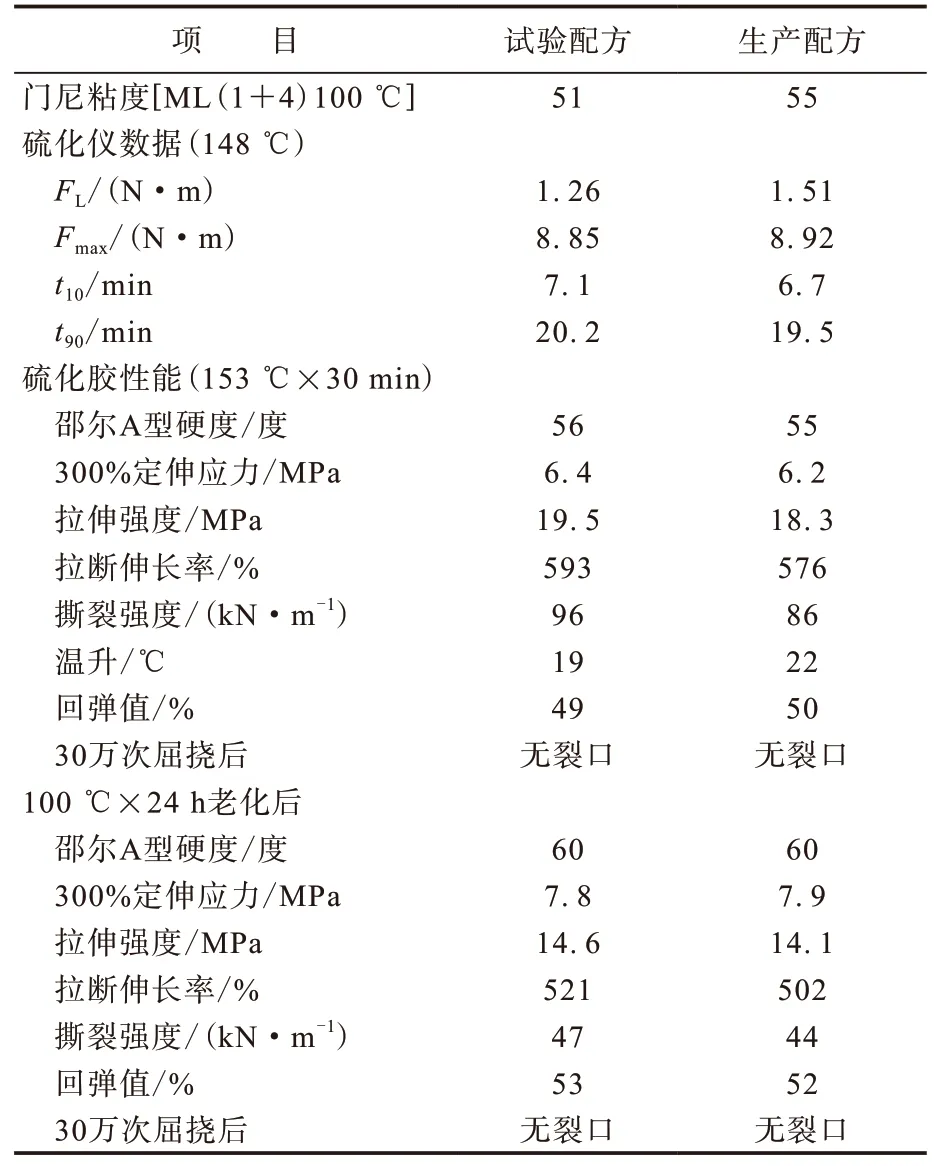

2.2 小配合试验

小配合试验结果见表2。从表2可以看出,与生产配方胶料相比,添加内脱模剂AT-16-Ⅲ的试验配方胶料的门尼粘度降低,这是由于内脱模剂AT-16-Ⅲ具有良好的内外润滑功能,对橡胶分子产生润滑作用,橡胶分子链内聚力降低,胶料流动性提高。

表2 小配合试验结果

从表2还可以看出:试验配方胶料的FL较小,说明胶料流动性更佳,加工性能好;Fmax相当,表明内脱模剂AT-16-Ⅲ基本不影响胶料的交联密度;t10和t90均略有延长,表明内脱模剂AT-16-Ⅲ有利于胶料在模腔内流动,且对硫化速度影响不大。

从表2还可以看出:试验配方胶料的拉伸强度、拉断伸长率和撕裂强度提高,这可能是由于内脱模剂AT-16-Ⅲ对填料表面有一定浸润,可以提高填料与橡胶基体的结合程度;生热明显降低,这可以使轮胎使用时胎侧的内部温度降低,不易出现鼓包、脱层与爆破现象,轮胎使用安全性能提高;其他性能变化不大。

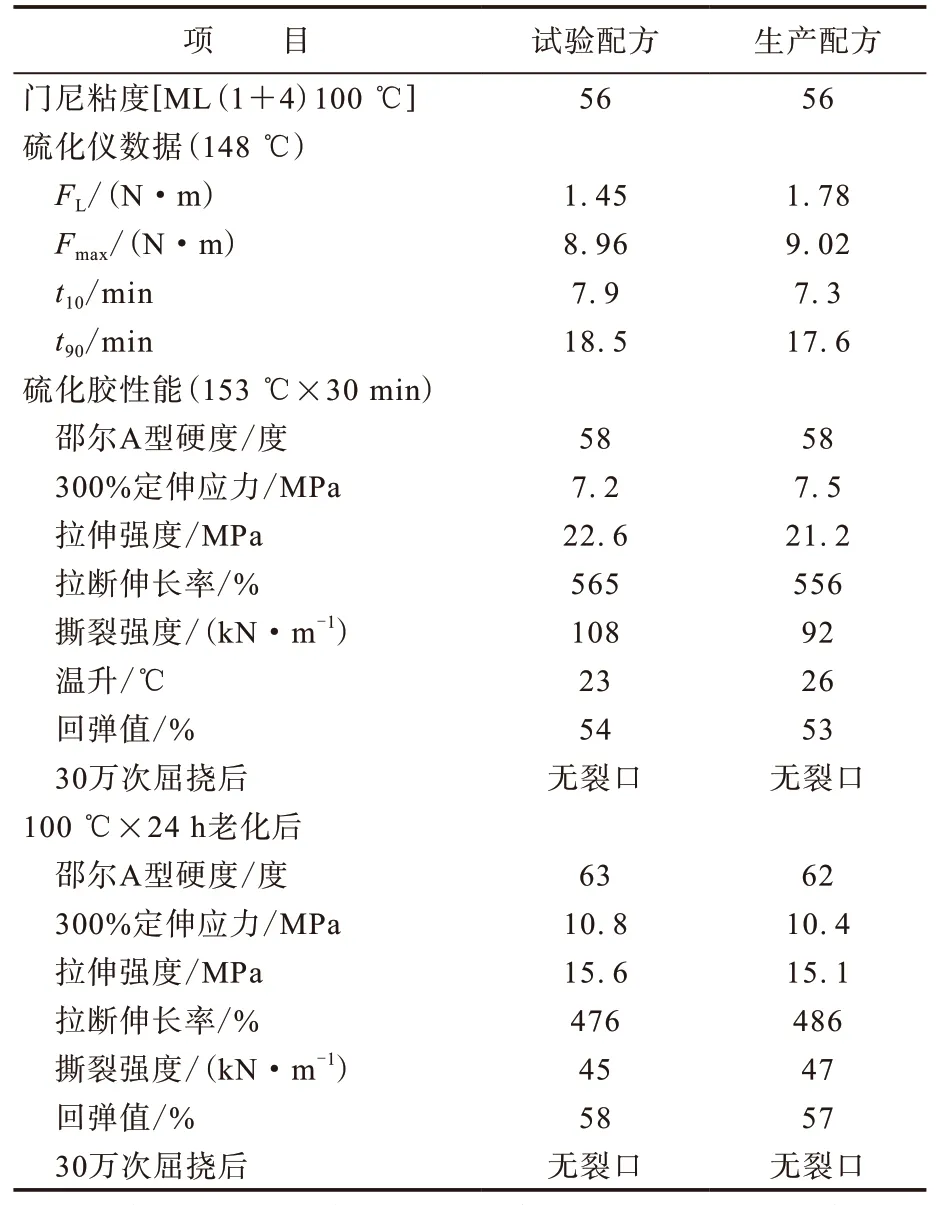

2.3 大配合试验

大配合试验结果见表3。从表3可以看出,与生产配方胶料相比,试验配方胶料的FL较小,Fmax相当,拉伸强度、拉断伸长率和撕裂强度提高,生热降低,其他性能基本相当。总的来看,大配合试验结果与小配合试验结果基本一致。

表3 大配合试验结果

2.4 成品轮胎质量

添加内脱模剂AT-16-Ⅲ的胎侧胶流动性和分散均匀性改善,外观光洁度和平整度提升。用生产配方和试验配方胎侧胶试制4个规格半钢子午线轮胎,试验时间为8 d,胎侧缺胶的成品轮胎数量见表4。从表4可以看出,胎侧胶添加内脱模剂AT-16-Ⅲ可以明显减小胎侧缺胶的成品轮胎数量,改善轮胎外观质量,提高轮胎一次合格率。

表4 胎侧缺胶的成品轮胎日均条数

3 结论

(1)内脱模剂AT-16-Ⅲ具有良好的内外润滑功能,添加内脱模剂AT-16-Ⅲ的半钢子午线轮胎胎侧胶门尼粘度降低,FL减小,Fmax基本不变,拉伸强度、拉断伸长率和撕裂强度提高,生热降低,其他性能变化不大。

(2)内脱模剂AT-16-Ⅲ可以明显减少半钢子午线轮胎胎侧缺胶问题,改善轮胎外观质量,提高轮胎一次合格率。

内脱模剂AT-16-Ⅲ已成功应用于国内外多家轮胎企业子午线轮胎的胎侧胶和胎面胶中,大幅减小了轮胎生产的外喷涂剂用量,提高了轮胎的生产效率和产品质量。