陶瓷球坯模压成形模具的优化设计

贾书波,李国斌,贾峻,王志伟,薛孝乐

(中国兵器工业第五二研究所烟台分所,山东 烟台 264003)

轴承作为机械基础件,随着陶瓷新材料技术的发展,陶瓷轴承以其耐磨、耐热、抗腐蚀等优异特性,在航空航天、军工和民用高精密装备领域得到了越来越多的应用[1]。

陶瓷球、尤其优质陶瓷球是制造高档陶瓷轴承的关键零件,陶瓷球制备环节多、工艺复杂、质量要求高,其中陶瓷球坯的成形是陶瓷球制备的基础和首要环节,球坯的质量直接影响着后续修形、精研环节的工作量,进而决定了陶瓷球的质量、性能及成本。因此,优化陶瓷球坯制备工艺,压制出质量好、品质优、球形精度高的球坯是制备高品质陶瓷球的关键[2]。

陶瓷球坯的成形主要有2种方式:一种是采用冷等静压设备应用软质橡胶模具压制成形,冷等静压成形的球坯质量好、力学性能指标高,但存在生产效率低、制备成本高、不易实现自动化生产的缺点,适合于对陶瓷球性能和质量要求较高、陶瓷球尺寸较大和小批量生产的场合;另一种是采用液压或机械式压机设备应用钢质模具压制成形,压制的球坯质量不如用冷等静压成形好,但具有生产效率高、制备成本低、容易实现自动化生产的优点,适用于对陶瓷球质量要求不太高、陶瓷球尺寸较小(≤20 mm)和大批量生产的场合。

关于模压陶瓷球坯修形加工方面的研究较多[3-5],而有关模压制备工艺及模具设计方面的文献不多。因此,针对实际生产中应用液压或机械式压机设备,采用模压方式压制小尺寸陶瓷球坯的工况,分析现有制备工艺存在的不足,对模压制备工艺配套的压制模具的优化设计进行探讨。

1 模压制备陶瓷球坯工艺现状

目前,常采用模压工艺压制陶瓷球坯,压制模具主要由上模冲、下模冲、上模冲固定板和下模冲固定板组成。在整个陶瓷球坯压制过程中,脱模是关键环节,其中球坯从上模冲球窝中的脱模比较容易,难点是从下模冲球窝中脱模。

球坯压制完成后,上模冲和上模冲固定板一起向上提起,由于球坯与阴模壁的摩擦阻力,阻止其跟随上模冲一起向上移动,进而从上模冲球窝中脱离。当下模冲向上采用顶出脱模法将球坯从阴模中顶出后,球坯仍留在下模冲球窝内,因此,需要一定外力将其从下模冲球窝推出才能完成脱模。

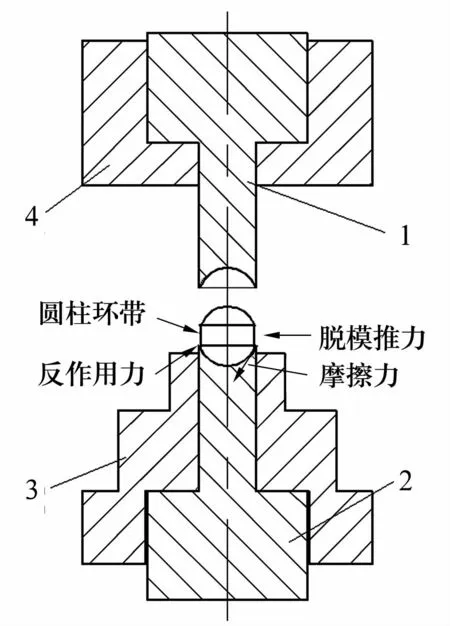

传统脱模大多采用侧面推的方式将球坯从下模冲球窝中水平推出(图1),球坯除受到推板的水平推力外,还受到球窝的反作用力和摩擦力。由图1球脱模受力分析可知,下模冲球窝越接近半球形,球坯嵌入的深度越深,所受摩擦力越大,相应的反作用力也越大且越接近于水平方向,导致球坯更加难以从下模冲球窝内脱出,如果此时强制脱模推出,可能会造成球坯的划痕,甚至破裂。

图1 陶瓷球坯模压及脱模受力示意图Fig.1 Schematic diagram of die pressing and demoulding force of ceramic ball blank

2 工艺分析

目前球坯模压工艺中下模冲一般为一体结构,没有将球坯顶出球窝的顶模机构,因此,为了便于脱模和提高成品率,只能降低球窝的深度,这样压制出的球坯在上、下模冲分界处会形成一段较长的圆柱环带,只有通过手工和机械方式进行修形加工。环带越宽,球形误差越大,修磨量越大,不仅增加了制备成本,而且加大了造成缺陷和加工应力集中的几率,最终影响成品陶瓷球的精度和性能。

模压球坯存在环带是由模压制备工艺特点和压制模具决定的。要想减小环带长度,需要加大上、下模冲球窝的深度,使其更接近于半球形。而加深下模冲球窝的深度,将加大球坯从球窝中脱模的难度,引起缺陷增多、成品率降低。因此,保证下模冲球窝加深后球坯能顺利从球窝中脱模,是优化模压压制模具和制备工艺的关键。

3 模具优化设计及工作原理

优化后的下模冲如图2所示,为了方便脱模、提高成品率,在加大球窝深度、使之更接近于半球形的基础上,设计了强制顶模机构。

图2 改进后的下模冲剖面图Fig.2 Sectional drawing of down strokingmould

下模冲由螺纹接头、外壳、活塞、弹簧、顶模顶杆、顶模活块和球窝模头组成。其中下模冲球窝由球窝模头和顶模活块2部分组成,旋转螺纹接头通过推动活塞、顶模顶杆可以调整脱模活块的高度,使脱模活块与球窝模头完好匹配构成球窝。

活塞、顶模顶杆、顶模活块和弹簧共同构成了将球坯顶出球窝的顶模机构,并可以用压缩空气及配套的气动阀控制驱动。活塞和顶模顶杆的密封环将外壳内腔分为高压和低压区,低压气腔通过通气孔与外界接通。压缩空气通过螺纹接头中心孔进入高压气腔,推动活塞进而驱动顶模机构向上顶出。顶模机构的复位通过弹簧完成。

为了防止陶瓷粉尘进入腔体造成堵塞,附带设计了防尘功能。压缩空气通过顶模顶杆的2个径向通孔进入环形气腔,在顶模机构顶出球坯的同时,压缩空气从球窝模头与顶模活块之间的缝隙排出,阻止了陶瓷粉尘的进入。

加大球窝深度是下模冲内部设计顶模机构的主要目的,理论上可以制作出理想的半球形球窝,压制出没有环带的球坯,但实际生产中,球窝模头顶部侧壁需要有一定厚度和刚度,实际球窝设计深度不能达到理想的半球形深度。

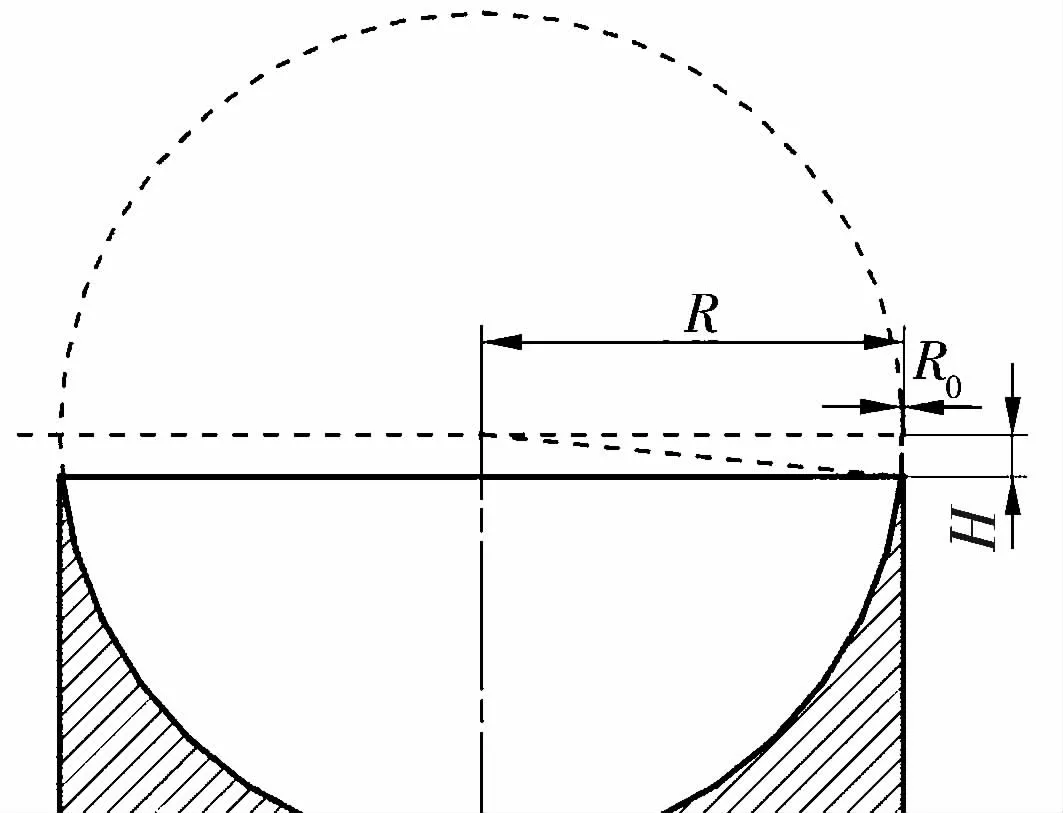

球窝模头部径向厚度计算如图3所示,图中,R为要压制球坯的半径;H为球窝球心到球窝顶部上表面的垂直距离;R0为球窝顶部最窄处的径向厚度。

图3 球窝模头部径向厚度计算示意图Fig.3 Calculation schematic diagram for radial thickness of mould cavity head

根据勾股定理得

整理后得

(3)式中R0的取值与实际生产中球窝模头的材料性能和球窝顶部强度、刚度的要求有关,其反映了球坯径向球形误差的大小。H反映了球坯的环带长度,当上模冲和下模冲的球窝设计相同时,球坯环带的宽度值为2H。

4 实际应用验证

为了验证优化后陶瓷球坯制备和模具设计的可行性,进行了实际陶瓷球坯的压制。陶瓷球坯材料为氮化硅,球坯直径为12 mm。上、下模冲和压制的陶瓷球坯效果如图4所示。

图4 优化后模具图及压制的陶瓷球坯效果图Fig.4 Photo of improved mould and balls blanks

具体压制过程为:

1)填粉。下模冲嵌入阴模内,达到装粉位置,陶瓷粉料填充到模腔和下模冲球窝内。

2)成形。上模冲压入阴模的芯腔,与下模冲一起压制形成陶瓷球坯。

3)脱模。上模冲抬起,压缩空气接通进入高压气腔,驱动顶模机构顶出球坯;再由侧面推板机构将球坯推出,完成陶瓷球坯的脱模。

4)复位。关闭压缩空气,高压气腔泄压,顶模机构在弹簧作用下复位,脱模活块和球窝模头贴合形成半球形模腔。

5)循环。重复上述步骤完成下一次的压制。

5 问题探讨

因没有进行系统、大量的压制加工试验验证,只能以上述验证实例中压制的氮化硅球坯为例,对模具改进前、后各方面指标和性能进行简单的比较。作为个案数据,不能作为结论予以引用,只是为了讨论问题将其列出。

环带宽度方面,未改进前为3.2 mm,改进后为1.2 mm。球坯成品率方面,根据小批量生产的球坯粗略统计,改进后约为96%,略低于改进前。压制效率方面,改进前后都为3个/min。由于没有对改进前后加工效率进行系统性对比试验,虽然顶模机构的顶出和复位可以与上模冲抬起和下模冲嵌入阴模的动作同步,但实际批量生产中为了安全起见,是否需要设定一定的延时有待进一步验证。

球窝加深对球坯密度均匀性、应力集中影响方面,压制球坯样品中没有发现分层裂纹现象。但球窝加深是否会引起坯球密度不均匀、球顶密度降低和应力集中,仍需进一步深入研究。

6 结束语

通过对球坯压制模具的优化,加大了上、下模冲球窝的深度,优化了陶瓷球坯模压制备工艺,减小了环带宽度,得到了环带更小的陶瓷球坯,减小了陶瓷球的修形研磨工作量。

通过实际压制验证了模具改进设计方案的可行性,但只是经过小批量试验生产验证,能否应用于陶瓷球生产企业,并经得起大批量、长时间的工业化生产的考验,缺乏试验数据支撑,还需要进一步验证。