某核电站闭式冷却水泵电机轴承异响故障分析

李波,许德忠,赵亮,范瑞波

(中广核工程有限公司 设备采购与成套中心,广东 深圳518124)

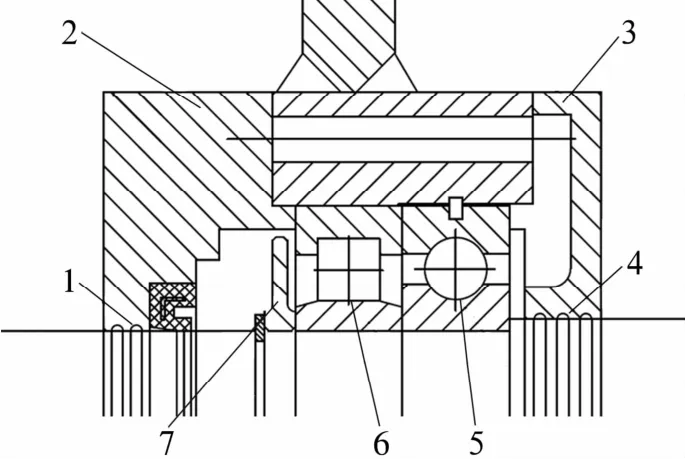

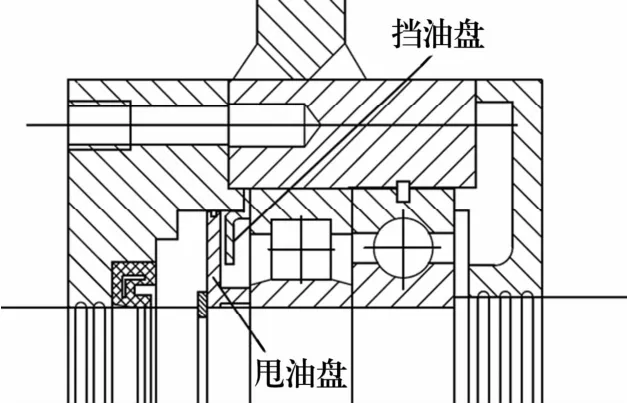

1 电动机结构及故障现象

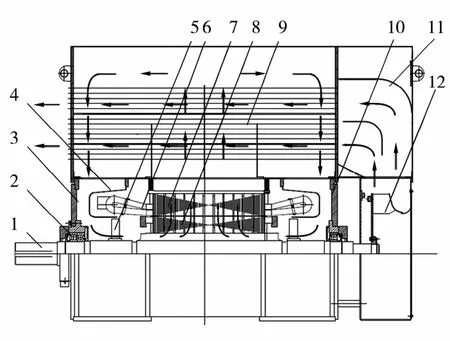

三相鼠笼式感应电动机结构如图1所示,采用3套轴承定位、支承。驱动端布置1套深沟球轴承6222/C3,起轴向定位作用,1套圆柱滚子轴承NU222/C3,承担径向力;非驱动端布置1套圆柱滚子轴承NU218/C3,承担径向力;轴承设有不停机注排油装置,油脂采用SKF LGWA2。轴承内外端盖、甩油盘及轴承套材料为铸钢,轴承理论计算寿命大于105h。电动机参数见表1。

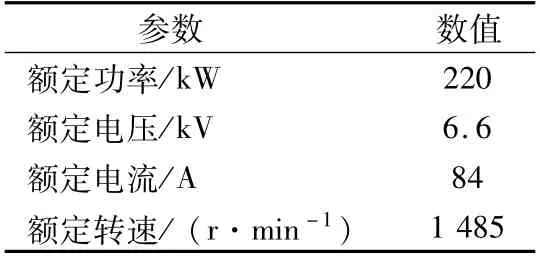

表1 电动机参数Tab.1 Data ofmotor

图1 闭式冷却水泵电动机结构图Fig.1 Structure of SRImotor

电动机在运行期间,驱动端轴承噪声偏大并伴有异响,具体表现为电动机空载时驱动端轴承发出间断性、类似哨子的声响,加油时暂时停止,隔一段时间又出现,异响无规律性。

现场对轴承进行拆解检查,发现圆柱滚子轴承的滚子工作表面、内圈滚道面存在一定程度磨损,油脂发黑变色(图2)。

图2 轴承滚子及内圈滚道工作面磨损、油脂变色情况Fig.2 Wear of working surfaces of rollers and inner rings,grease discoloration

2 故障分析

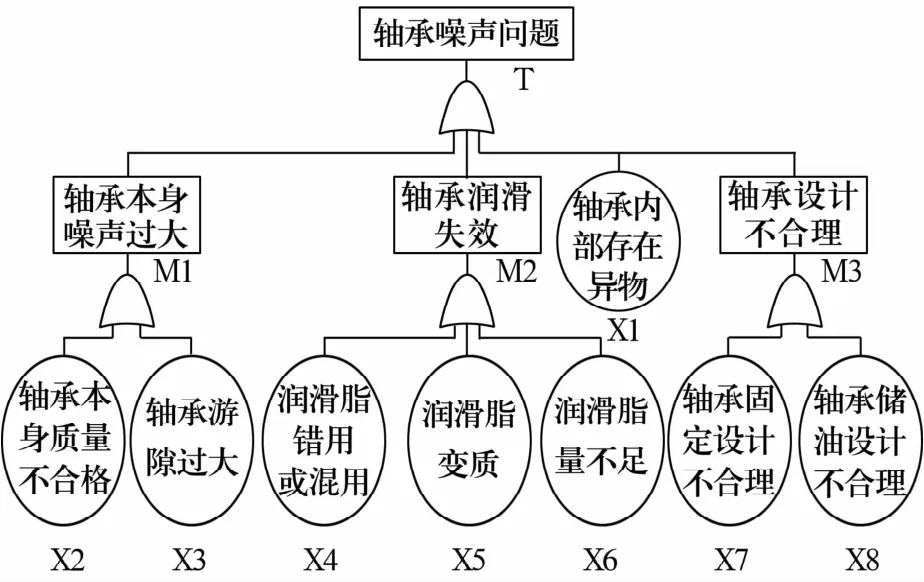

为分析上述轴承异响问题,建立了轴承噪声原因分析故障树,如图3所示。经核查轴承质量文件及油脂添加记录,将X2及X4这2个因素排除。对于剩余的6个可能因素进行分析。

图3 轴承噪声原因分析故障树Fig.3 RCA tree of bearing abnormal noise

2.1 轴承游隙及配合公差选择(X3)

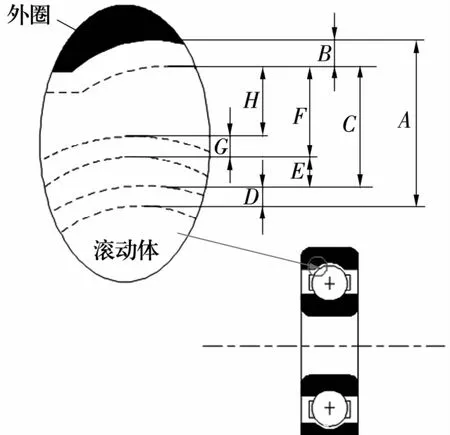

轴承的工作游隙受多个因素影响,各游隙之间的关系如图4所示[1],图中:A为轴承的理论游隙;B为轴承外圈与外壳配合产生的游隙减少量;C为轴承的安装游隙;D为轴承内圈与轴配合产生的游隙减少量;E为温差膨胀产生的轴承游隙减少量;F为轴承的工作游隙;G为工作载荷引起的轴承游隙增加量;H为轴承的有效游隙(理论游隙减去有效过盈量引起的轴承游隙变化量,再减去由于轴承温升等因素引起的轴承游隙变化量)。

图4 轴承游隙关系图Fig.4 Relation diagram of bearing clearance

轴承工作游隙过大,会使轴承振动和噪声增大;游隙过小,容易引发轴承过热甚至抱轴等问题。因此,轴承工作过程中存在一个最佳工作游隙,使得轴承既能满足正常运转的需要,又不会产生较大的振动和噪声。文献[1]采用6σ准则建立了计算轴承工作游隙的理论计算模型,为轴承最佳预紧力的确定提供了思路;文献[2]分析了有效过盈量、温度、离心力等因素对轴承工作游隙的影响,并通过编程计算,倒推出轴承初始理论游隙;文献[3]对65台电动机进行对比试验,通过将轴承端盖内孔尺寸由φ200+0.020mm扩大为φ200+0.040+0.015mm,解决了轴承过热和运转噪声过大的问题。

以驱动端轴承为例,电动机采用球轴承、滚子轴承联合的双轴承结构,轴承均为大游隙(C3组)。经查SKF轴承手册,NU222圆柱滚子轴承的普通组(CN)径向游隙为0.050~0.090 mm,C3组径向游隙为0.085~0.125 mm;6222深沟球轴承的普通组(CN)径向游隙为0.015~0.041 mm,C3组径向游隙为0.036~0.066 mm。采用文献[2]中的计算方法,对该电动机驱动端的轴承游隙(X3)进行了校核分析。

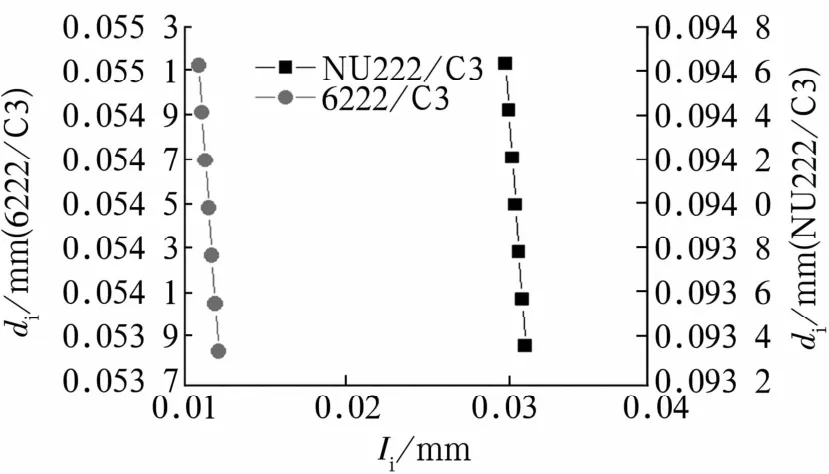

1)计算有效过盈量对轴承游隙di的影响,对转速引起的内径及轴颈配合直径的增量及轴承温度引起的内圈配合过盈量Ii(轴承温度T从30~60℃取值)进行计算,结果如图5所示。由图可知,有效过盈量对圆柱滚子轴承的游隙影响较大,计算的轴承游隙为0.155 mm;有效过盈量对深沟球轴承的游隙影响较小,计算的轴承游隙为0.077 mm。

图5 有效过盈量对轴承游隙的影响Fig.5 Influence of effective interference on bearing clearance

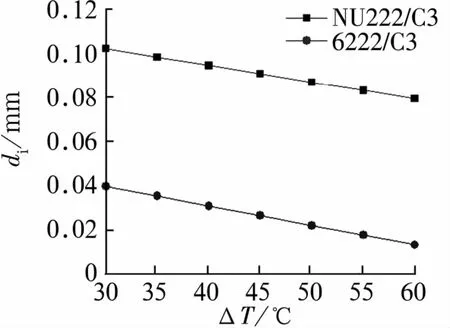

2)计算轴承温升ΔT对轴承游隙di的影响,结果如图6所示。由图可知,随着轴承温升的增加,轴承游隙减小量增大,当深沟球轴承温升为60℃时,轴承游隙减小量约是轴承温升为30℃时轴承游隙减小量的2倍,变化比较明显。

图6 轴承温升对轴承游隙的影响Fig.6 Influence of bearing temperature rising on bearing clearance

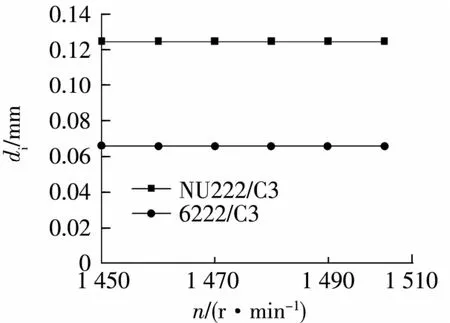

3)计算电动机转速n对轴承工作游隙的影响,结果如图7所示。由图可知,电动机不同转速下,轴承游隙的变化幅值在0.14~0.15μm之间,因此转速对游隙影响较小。

图7 不同转速对轴承游隙的影响Fig.7 Influence of speed on bearing clearance

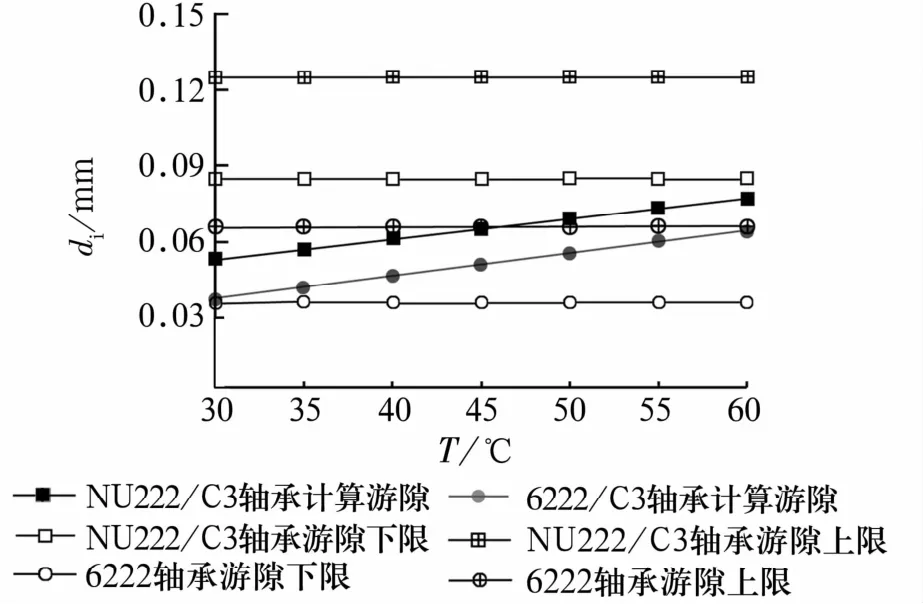

在上述校核计算的基础上,将轴承的理论计算游隙与目前使用的NU222/C3及6222/C3轴承的游隙进行对比,结果如图8所示。由图可知,深沟球轴承的理论计算游隙正好在所使用的范围内,但圆柱滚子轴承的理论计算游隙明显小于所采用的轴承游隙。圆柱滚子轴承游隙选择偏大(X3),会使轴承运转噪声增大。

图8 轴承游隙理论计算结果与实际值对比图Fig.8 Comparison of bearing clearances calculated and being used

2.2 轴承结构对比(X6/X7/X8)

常见的异步电动机有双球轴承结构、三轴承结构、球柱联合的双轴承结构等[4],电动机驱动端轴承结构如图9所示。文献[5]通过对比不同厂家轴承安装结构设计的特点,分析了不同因素对轴承运行的影响。

图9 电动机驱动端轴承结构(X7)Fig.9 Structure of drive end bearing ofmotor(X7)

由图9可知,轴承的挡油结构是设置在电动机轴上的甩油盘(X8),在电动机运转过程中,甩油盘随轴旋转,轴承内部排出的旧油脂一旦运动到甩油盘上,会被甩油盘的离心力甩出,进入积油盒中。

有分析认为,只有甩油盘的设计可能导致轴承内部的油脂快速流失,从而引起轴承噪声过大及过热等问题。为此,对同类型其他电机轴承的运转情况进行核查,发现同类型其他电动机已运转2×104h以上,运转情况良好,未出现轴承异响及过热等问题。

鉴于此,对该电动机驱动端轴承室结构进行改造,改造后结构如图10所示。

图10 改造后的电动机驱动端轴承结构Fig.10 Structure of drive end bearing ofmotor after transformation

将甩油盘结构改为挡油盘和甩油盘相结合的结构,理论上该轴承室结构的存油能力将优于原结构,保持其他因素及参数不变进行试验,结果表明轴承异响并未消除(排除X7/X8)。但轴承室储油空间增大后,可以往轴承室注入更多的油脂,并因此可防止外部异物进入轴承内腔(X6)。

2.3 油脂的影响(X1/X4/X5)

文献[6-9]研究了油脂基础油种类、基础油黏度、氧化劣化等因素对轴承噪声、振动的影响,结果表明:同等条件下天然矿物油的降噪性能最优;提高油脂基础油的黏度可以提高油脂的低噪声寿命和抗微动磨损能力;油脂氧化劣化后生成的含羰基物质是导致轴承噪声增大的主要原因;轴承噪声对油脂内部异物有较强的敏感性,需特别关注。

电动机采用的油脂是以矿物油为基础油的复合锂基油脂,在轴承中应用较广,从未有轴承异响方面的质量问题。对于电动机异响问题,油脂可疑因素包括油脂错用或混用、油脂变质及油脂中混入杂质等,但经对轴承内油脂的观察,排除了油脂的错用或混用以及油脂变质的可能(排除X4/X5)。

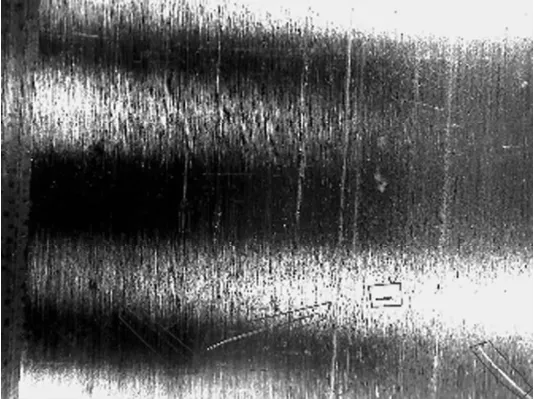

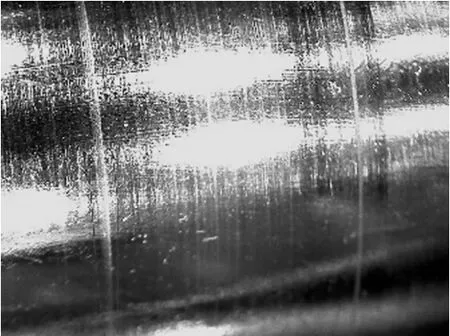

对轴承做进一步检查发现,NU222/C3轴承内圈滚道面既存在沿套圈回转方向的划痕,又存在不规则的压痕(图11);滚子表面有沿圆周方向更加明显的划痕(图12)。

图11 内圈滚道面划伤及压痕Fig.11 Scratch and indentation of Inner ring working surface

图12 滚子表面划痕Fig.12 Scratch of roller working surface

综合推断,轴承内腔混入了硬态颗粒状杂质(X1),划痕和压痕的宽度反映了杂质在某一维度的尺寸。轴承套圈和滚子产生划痕后,将不可避免地引起轴承振动噪声升高、甚至产生异响。

通过以上分析,确认导致该轴承异响的主要原因有:1)圆柱滚子轴承工作游隙偏大(X3);2)电动机轴承室的储油空间太小,没有利用油脂的密封功能,外部异物容易侵入轴承内腔(X6);3)电机轴承内部混入硬态杂质(X1)。

3 改进措施

根据该电动机异响问题的原因分析,制定了相应的改进措施:

1)将驱动端的圆柱滚子轴承游隙由C3组改为CN组;

2)对整个油腔的体积进行核算后,将油脂加注量由原来的1.65×105mm3增大至5.3×105mm3,将整个轴承室内部充满油脂,使油脂在履行润滑功能的同时起到一定的防尘功能。但随着油脂加注量的增加,可能导致轴承温升过快,需加强对轴承温度的监测;

3)对轴承室进行清洁,确保内部无异物,重新加注新油脂。

采取上述措施后,轴承运转噪声明显降低且不再发生无规律的异响,轴承温度未超出报警值,证明对异响的原因分析正确,改进措施有效。