高能耗过程装备健康能效监测系统研究与应用

李 伟,王庆锋

(1.中国仪器进出口(集团)公司,北京 100044;2.北京化工大学,北京 100029)

高能耗过程装备健康能效监测系统研究与应用

李 伟1,王庆锋2

(1.中国仪器进出口(集团)公司,北京 100044;2.北京化工大学,北京 100029)

摘 要:针对高能耗化工泵、压缩机、风机等缺乏健康能效监测与评价,造成装备实际运行效率低下、能源浪费严重、安全事故频发的现状,提出了健康能效监测的必要性。本文研究了健康能效监测系统的搭建、典型设备效率模型的构建和监测数据的采集及故障诊断的预测技术。实践证明:研究的过程装备健康能效监测系统能够实现健康能效监测与预警、评估与预测,有助于确保设备安全、高效、长周期运行。

关键词:健康能效;数据采集;效率模型;监测;安全;高效

中国石化行业高能耗化工泵、压缩机、风机等过程机器耗电量分别占全国用电量的20.9%、9.4%、10.4%,其综合能效分别比国际先进水平低2% ~6%、5% ~10%、2% ~5%[1];国内制造和进口机组远离设计工况运行的现象都普遍存在,实际运行效率比设计效率低5% ~20%,有的甚至低30% 以上[1];国内同类机组连续运行周期只有国外领先水平的1/2~2/3,针对中国某大型石化企业1 400台200 kW以上的压缩机组进行统计,分析得其故障率约27.13%、报警率约31%,压缩机和化工泵导致石化装置非计划停工次数分别占13.46%和7.69%,经济损失巨大,危及人机安全[2]。健康能效监控水平低或缺少;装备无故障运行周期短、运行可靠性差等原因造成装备实际运行效率低下,能源浪费严重,安全事故频发[1,3,4]。加强高能耗过程装备健康能效监测与评价对于保证装备安全运行、提高经济效益都具有非常重要的意义。

1 过程装备健康能效监测技术研究

健康能效监测的目的是确保设备在安全和高效率的状态下运行。故障诊断、故障预测、状态监测与评价是健康管理的重要内容;效率监测与评价是能效管理的重要内容。运行装置大型化、高速化、自动化、智能化的趋势越来越明显,计算机集散控制系统(Distributed Control System,DCS)、生产制造执行系统(manufacturing execution system,MES)、状态监测系统(Condition Monitoring System,CMS)、企业资产管理系统(Enterprise Asset Management,EAM)或企业资源计划管理系统(Enterprise Resource Planning,ERP)等先进控制管理信息系统被广泛应用,反映过程机器运行健康能效信息的海量数据(例如:温度、压力、流量、液位、轴振动、轴位移等以及设备故障信息、维修信息等历史数据)被存储而其价值未充分利用。数据挖掘分析能够实现过程机器状态评估与故障预测并提高决策管理水平。国内学者李晗等研究了基于数据驱动的分类预测、状态评估等故障诊断方法[5];王燕等构建了面向领域的数据驱动自主式知识获取模型[6];刘博元等以复杂系统部署的传感器产生的实时大数据(流式数据)作为系统状态监测的来源,研究了基于大数据的复杂生产系统健康度实时评估方法[7],用于提供监控对象早期预警、状态评估和决策支持信息[8]。

1.1 健康能效监测系统搭建

信息化与工业化深度融合为主线,深化信息技术集成应用,信息技术是促进工业研发设计、生产过程控制、节能减排、安全生产的重要支撑。工业互联网、大数据、云计算技术为主要特征的智能工厂风起云涌,但是以设备健康、高效运行为主题的研究较少。人工智能技术、计算机技术和传感器技术使故障识别专家系统成为可能[9]。面对“人-机-过程-环境”复杂系统,实现设备管理信息化、智能化是一种先进的设备维修工程[10]。基于工业互联网、大数据和云计算技术的装备健康能效监测系统可促使产业技术升级、生产成本降低、设备使用寿命延长,确保装备安全、节能、长周期运行。

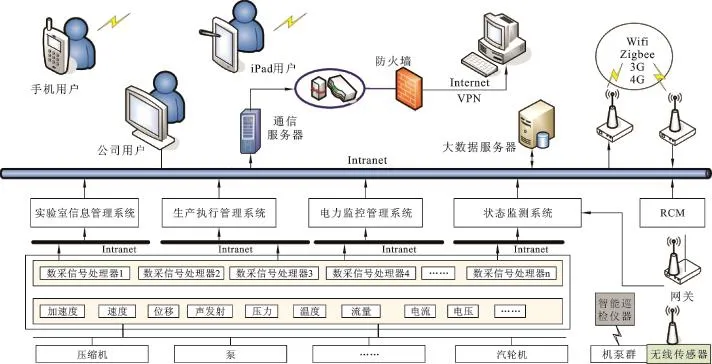

健康能效智能化监测系统由传感器层、网络层和应用层组成,其网络拓扑图见图1。其中,传感器层包括加速度、速度、位移、流量、压力、温度等各类型传感器、数据采集器及信号处理器。网络层由有线网络(Internet,Intranet,LAN)和无线网络(Wifi、Zigbee、3G、4G)组成。设备健康能效智能化监测系统的用户包括手机用户、iPad用户、企业专网用户和远程VPN用户,应用层可以提供用于故障诊断和预测、效率监测与评估。利用传感器技术、计算机技术、人工智能技术、服务接口技术(OPC、DDZ)、大数据库技术,采用统一的数据结构,基于SOA(Service-Oriented Architecture)架构综合集成状态监测系统(CMS)、生产执行系统(MES)、实验室信息管理系统(LIMS)和电力监测系统(PMS)等动态数据系统,搭建健康能效智能化监测系统。系统应用层支持系统为新开发的状态监测智能诊断专家系统功能模块和效率监测预警系统功能模块。系统搭建采用计算机接口和集成技术,投资少、简单易行,并且可以实现各信息系统的互联互通,避免信息孤岛。

图1 健康能效监测系统网络拓扑图

1.2 多来源数据采集

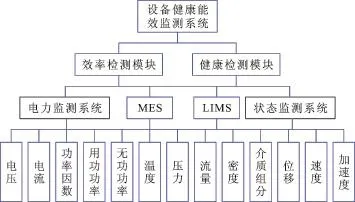

设备健康能效智能化监测系统实时数据获取来源于效率监测模块和健康监测模块,见图2。设备健康能效智能化监测系统包括电力监测系统、生产执行系统、状态监测系统和实验室信息管理系统4个子系统,它们分别为效率监测模块和健康监测模块提供实时数据。电力监测系统可以获取电压、电流、功率因数、有功和无功功率及其他状态变量数据;生产执行系统采集温度、压力和流量数据;实验室信息管理系统采集密度、介质组分或化学成分等数据;状态监测系统获取速度、位移、加速度、相位和声发射参数等条件变量数据。

图2 多来源数据采集

如图2所示,振动监测数据、电力监测数据具有数据采集量大、数据实时变化大等特点,是典型的大数据,利用大数据分析、数据挖掘技术能够诊断设备运行故障的发生、预测故障的发展,并预测效率的劣化趋势等。

1.3 效率计算模型构建

近年来,设备制造厂有的已开始标配状态监测系统,却仍未考虑装备效率监测系统,更重要的大量在役高能耗离心泵、压缩机等未配备相应的数据采集和监测传感器,导致了设备健康和效率可监测性较差。由于泵和压缩机消耗的能源约占装置总能耗的15%~40%,本文重点针对压缩机和离心泵效率监测开展研究。

(1)压缩机效率计算模型。用于复杂流程工业的压缩设备包括往复式压缩机和离心式压缩机。

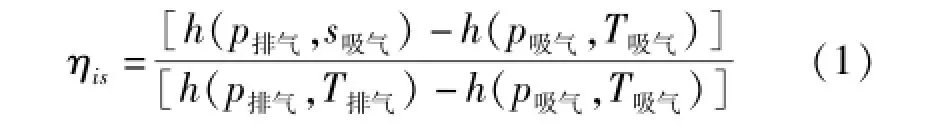

要确定任何压缩过程的等熵效率,需要测量压缩机吸入和排出介质的总焓(h)、总压力(p)、温度(T)和熵(s),于是得到等熵效率ηis:

式中,焓、熵数值通过构建压缩介质温度-压力-熵(焓)数据库自动获取,在效率监测评价时,通过实时获取压缩机的排气压力、排气温度、吸气压力和吸气温度等数值就可以自动实时计算压缩机的效率。

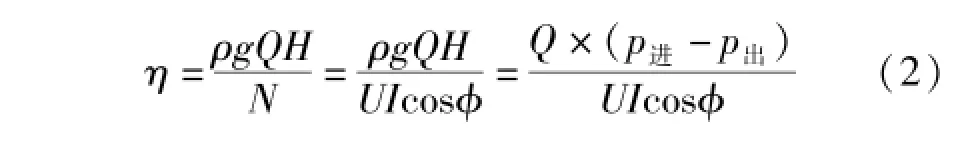

(2)离心泵效率计算模型。离心泵的效率计算,需要确定进口温度(T)、介质密度(ρ)、流量(Q)、泵的进口压力(p进)和泵的出口压力(p出)、电机有功功率(N1)、电机无功功率(N2)或供电电压(U)、电机工作电流(I)、配电系统的功率因数(cosϕ)等,于是得到离心泵机械效率η:

式中,p进和p出测压点在同一高度;温度、流量、压力等参数从MES实时获取,介质密度从实验室管理系统获取,电机有功功率、无功功率、供电电压、电机电流、功率因数等数值从电力监控系统实时获取。

1.4 故障预测模型

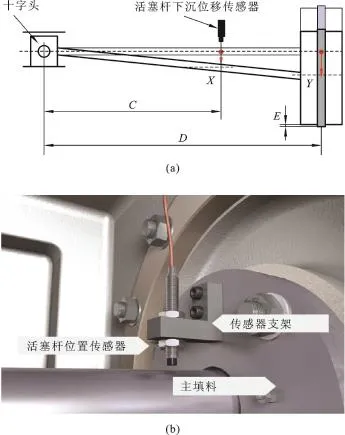

(1)往复机械支撑环故障预测模型。活塞杆下沉量位移监测原理见图3。E为活塞支撑环高出活塞体表面的距离,E值大小根据设备零部件装配尺寸而定。根据三角形测量法,建立如下数学模型:

式中,Y为活塞下沉量;X为活塞杆下沉量;C为活塞运动到后死点位置时十字头销中心线和下沉测量位移传感器距离;D为十字头销中心线到活塞支撑环中心距离。

当Y≥75%×E时,需要更换活塞支撑环或其他零部件,以防止活塞拉缸事故发生。活塞杆下沉量监测实际上包含了活塞杆磨损量、填料箱支撑套的磨损量,是一个综合指标。

同样的原理,利用示功图构建往复压缩机气阀、活塞环等故障诊断预测模型,也可以实现针对往复式压缩机气阀、活塞环的故障预测。

(2)旋转机械典型故障预测模型构建。除了极少数突发故障以外,绝大多数故障的产生有一个渐进的过程。渐发性故障指设备在使用过程中由于某些零部件的疲劳、腐蚀、磨损等使性能下降而发生故障,从原发性故障形成到设备故障发生、发展与形成是一个渐变过程,表现在特征参数上,其当前值与过去时刻值有一定的关系,使特征参数序列内各量间有一定的关联性,它是设备状态预测的前提和基础。

图3 活塞杆下沉量位移监测原理

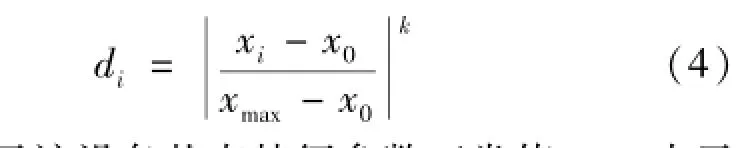

每种设备都具有一系列表征其状态和性能的特征参数 x1,x2,…,xn,它们是时间的函数,可写为xit()。设备正常状态和性能能力是n个特征参数xit()的集合,而故障和失效则是xit()超出正常状态界限的集合。根据可靠性理论,用劣化度di表示偏离xit()的程度,其取值范围为[0,1]。当劣化度为1时,表明设备处于故障状态;当劣化度为0时,表明设备处于良好状态。劣化度可按下式计算:

式中,x0表示该设备状态特征参数正常值,xmax表示该设备须停运时的状态参数阈值,xi表示该状态参数的实际测量值。

通过故障征兆信息信号处理,分析提取特征参数、计算装备系统状态和工况参数之间的非线性关系,探测分析产生故障的原因。旋转设备表征其状态和性能的特征参数主要有负载性能参数,如流量、温度、压力、电流、功率或效率等;状态特征参数,如振动时域信号特征(峰-峰值,有效值等)、振动频谱类特征(幅值谱、相位谱、功率谱、倒频谱等)、润滑油液磨损颗粒参数等。

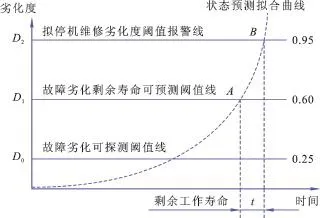

状态预测与剩余工作寿命确定原理见图4。利用计算机软件编程技术和人工智能神经网络模型GM(l,l)预测技术,建立设备剩余工作寿命预测模型。采集设备从正常状态-故障劣化可探测阈值线-故障劣化剩余寿命可预测阈值线劣化度,通过模型训练,就可以预测从A点到故障停机B点的剩余工作寿命。剩余工作寿命预测一般对旋转机械的转子不平衡、轴承磨损等类型的故障诊断预测有比较好的效果。

图4 状态预测与剩余工作寿命确定原理

2 工程应用案例

2015年,中国某石化企业建立了如图1所示的健康能效监测系统并实现了全公司145台200 kW以上功率的离心泵的效率监测。研究发现:145台被监测的离心泵中63台存在偏离设计工况运行的情况,效率比设计值低2%~6%;采用叶轮切割、变频调速技术对偏离工况的离心泵进行健康能效提升改造,平均年节约电费2 075万元;145台高能耗离心泵实现了健康实时在线监测,采用智能故障诊断和故障预测方法,成功预测并避免了6次比较大的设备事故。通过剩余工作寿命预测评估,确定最佳维修时间,避免“维修不足”和“维修过剩”,145台高能耗离心泵运行周期平均延长3个月以上,年节省维修经费达75万元以上。

3 结语

高能耗过程装备健康能效监测技术是确保设备运行安全、高效、长周期运行的有效手段。利用计算机传感器技术和信息分析处理技术,融合多源信息,综合集成MES、CMS、EAM等各种信息系统,构建高能耗过程装备健康能效监测信息系统,可以实现压缩机、离心泵等设备健康能效的监测与评估、诊断与预测。在煤化工、石油化工等企业效益普遍下滑的情况下,以提升设备健康能效智能化水平为主的技术改造,对于企业提高经济效益、确保设备安全、高效、长周期运行具有十分重要的意义。

参考文献:

[1]高金吉,张连凯.中国高能耗机械装备运行现状及节能对策研究[M].北京:科学出版社,2013.

[2]吕运容,陈学东,高金吉,等.我国大型工艺压缩机故障情况调研及失效预防对策[J].过程机器,2013,41(1):14-20.

[3]“工业绿色发展工程科技战略及对策研究”课题组.工业绿色发展工程科技战略及对策[J].中国工程科学,2015,17(7):32 -36.

[4]秦国良.大型透平压缩机技术发展现状及趋势[J].通用机械,2012(10):37-39.

[5]李晗,萧德云.基于数据驱动的故障诊断方法综述[J].控制与决策,2011,26(1):1-16.

[6]王燕,申元霞,陶春梅.面向领域的数据驱动自主式知识获取模型及实现[J].重庆邮电大学学报(自然科学版),2009,21 (4):502-506.

[7]刘博元,王焕钢,范文慧,等.基于大数据的复杂生产系统健康度实时评估方法.清华大学学报(自然科学版),2014,54(10):1377-1383.

[8]周黔,吴铁军.一种动态数据流的实时趋势分析算法[J].控制与决策,2008,23(10):1182-1185.

[9]姚智刚,王庆林.复杂装备控制系统智能故障诊断技术[J].火力与指挥控制,2012,37(12):1-6.

[10]GAO J J,YANG J F,JIANG Z N.Risk based dynamic intelligent maintenance system for process industry in China[C]//The third world conference on engineering assets management and intelligent maintenance system.2008:76-87.

doi:10.3969/j.issn.1004-8901.2016.03.012 10.3969/j.issn.1004-8901.2016.03.012

中图分类号:TH45

文献标识码:B

文章编号:1004-8901(2016)03-0040-05

作者简介:李伟(1982年-),男,黑龙江哈尔滨人,2007年毕业于北京工业大学测试计量技术及仪器专业,硕士,工程师,现主要从事装备状态监测及自动控制技术研究。

收稿日期:2016-03-13

Study and Application of Health and Efficiency Monitoring System for High Energy Consumption Process Equipment

LI Wei1,WANG Qing-feng2

(1.China National Instruments Import&Export(Group)Corporation,Beijing 100044 China 2.Beijing University of Chemical Technology,Beijing 100029 China)

Abstract:As high energy consumption pumps,compressors,fans and other machines lack of health and efficiency monitoring and evaluation means,equipment runs in low efficiency,high energy consumption and frequent accidents.The paper presents that it is necessary to monitor the health and efficiency status.The constructing technology of health and efficiency monitoring system,typical equipment efficiency monitoring model,failure prediction and monitoring data acquisition technology for process equipment are studied.The practice shows that the health and efficiency monitoring system can achieve health and efficiency monitoring and early failure warning,evaluation and prediction,and it is helpful to ensure safe,efficient and long-term operation of equipment.

Keywords:health-efficiency;data acquisition;efficiency calculation model;monitor;safety;high efficiency