煤制油项目饱和蒸汽余热利用研究

周 翔

(惠生工程(中国)有限公司,上海 201203)

煤制油项目饱和蒸汽余热利用研究

周 翔

(惠生工程(中国)有限公司,上海 201203)

摘 要:以某干粉气化间接合成油项目为例,通过全厂蒸汽平衡的计算,确定了饱和余热发电机组的装机容量和形式;分析了饱和余热发电汽轮机的排汽压力、排汽干度、相对内效率等变量,提出了饱和余热汽轮机选型中应注意的问题。

关键词:煤制油;蒸汽平衡;饱和余热汽轮发电机组

某煤制油项目是一新建的大型清洁煤化工项目,采用煤气化间接制取0#柴油、石脑油、汽油和LPG等产品。其主要工艺是将原料煤通过Shell干煤粉加压气化工艺生产以CO和H2为主要成分的粗煤气,再经过热量回收、干法除灰和洗涤等处理过程,制备出温度为165℃、被水蒸气饱和的粗合成气,经下游的净化装置精制后,最终经费托合成和油品加工等工艺过程生产出高附加值的合成油产品。

煤气化间接制油品技术由于其工艺流程长、装置多、规模大,使得全厂蒸汽系统非常复杂;另外其工艺过程会释放大量的热能从而产生大量的蒸汽,煤气化和费托合成是该项目中两个最大的副产蒸汽的装置,共副产蒸汽约1 200 t/h。所以合理地设置全厂蒸汽系统和利用化工产生余热,对于降低企业产品能耗和成本有着非常重要的意义。

本文主要通过分析全厂热负荷,计算蒸汽平衡,制定有效地利用化工装置副产饱和蒸汽的方案,进而分析及探讨余热饱和汽轮机的选型。

1 全厂热负荷概述

该煤制油项目中各工艺装置和配套的各辅助生产设施、公用工程装置需要大量的蒸汽作为加热及动力来源。

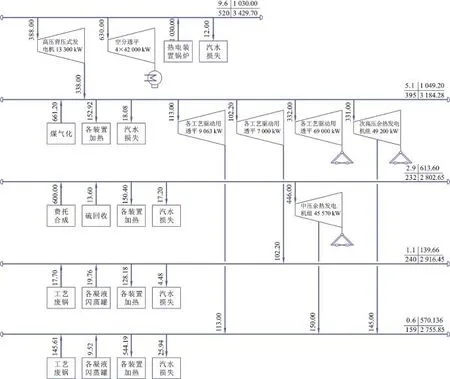

按照能源梯级利用的原则,全厂共设置5个蒸汽等级,全厂蒸汽平衡简图见图1。

高压蒸汽(9.8 MPa(g),520℃)蒸汽的来源为热电装置锅炉,锅炉正常工况下产生1 030 t/h高压蒸汽,主要用于驱动空分透平和高压背压发电机组。

煤气化装置采用Shell干煤粉加压气化工艺,工艺过程大量余热可产5.0 MPa(g),395℃次高压蒸汽591.6 t/h,此部分蒸汽与热电装置高背机组产生的388 t/h次高压蒸汽并入次高压蒸汽管网,用于化工用热及驱动循环氢压缩机、贫液泵、循环气压缩机、F-T中压锅炉给水泵、氢气压缩机、丙烯制冷压缩机、CO2压缩机等16套工艺设备驱动用汽轮机,

该等级驱动用汽轮机总功率为85 063 kW;剩余蒸汽进入次高压余热发电机组产生49 200 kW电力。

低压为1.0MPa(g),240℃和低低压为0.5MPa(g),159℃的蒸汽主要来源均为各工艺装置废热锅炉和工艺透平的抽排汽,主要用于各装置工艺加热使用。

中压为2.8 MPa(g),232℃的蒸汽主要来源为费托合成装置所副产的饱和蒸汽,除用于工艺加热和热电装置锅炉给水高压加热器外,还有大量剩余的中压饱和蒸汽,制定有效利用化工余热的方案,对于全厂总的能源利用效率的提高及企业产品能耗指标的降低有着非常重要的意义。

图1 全厂蒸汽平衡简图

2 饱和蒸汽余热利用方案

费托合成装置副产2.8 MPa(g),232℃中压饱和蒸汽600t/h,除部分用于工艺加热和送往热电装置用于锅炉给水高压加热器外,剩余446t/h的饱和蒸汽。此部分剩余的饱和蒸汽经分析有两个可行的余热利用方案可供选择。

方案一:将此部分剩余的饱和蒸汽送往热电装置的锅炉,在锅炉过热器后再增设一级过热器,加热饱和蒸汽使之成为过热蒸汽,而后送往化工装置作为动力蒸汽驱动工业透平;但此方案在费托合成停车时势必造成热电装置的燃煤锅炉效率下降、过热器干烧等不利状况。

方案二:采用饱和蒸汽余热发电技术,将多余的中压饱和蒸汽直接送入中压饱和汽轮发电机组。此方案的优点是当工艺装置运行情况发生变化时,可灵活地调整发电量来适应饱和蒸汽量的变化;饱和蒸汽余热发电技术在冶金、水泥等行业应用较为广泛,有一定的应用基础。其缺点主要体现在饱和蒸汽含湿量较高,汽轮机通流部分抗水蚀要求高,随着蒸汽膨胀做功,蒸汽干度显著降低,最后几级叶片工作环境恶劣,致使汽轮机本体造价较高;并且连续运行小时数较低。

经过经济技术比较,选取饱和蒸汽汽轮机方案。设置2台装机容量为25 MW的中压饱和抽凝式余热发电机组,额定进汽压力2.9 MPa(a),进汽温度232℃,额定抽汽压力0.6 MPa(a),抽汽温度159℃,额定抽汽量75 t/h,最大抽汽量190 t/h。抽汽送入化工装置0.5 MPa(g)蒸汽管网,提供化工装置用热。

3 中压饱和抽凝式汽轮机选型分析

饱和汽轮机作为本项目消耗费托合成装置副产的2.9 MPa(g)饱和蒸汽产生电力的关键设备,由于工作介质为中压饱和蒸汽,级内膨胀做功后蒸汽湿度很大,其与常规汽轮机相比较具有一定的特殊性。根据饱和汽轮机的特点,选型时需考虑如下的措施以减小饱和蒸汽对于机组安全稳定运行的影响:①根据透平不同级间含水量来设计透平机转速和级数;②采用多级汽轮机提高蒸汽利用效率,同时可分散水滴作用于每个涡轮叶片上的应力;③透平选取较低的转速减少饱和蒸汽中水对涡轮叶片的冲击;④透平机箱体设计排水沟槽,以便快速将工作时新生成的水排除;⑤蒸汽入口处和级间设置高效汽水分离设备逐级有效除水;⑥喷嘴环、涡轮叶片应用优质合金钢材料,提高强韧性。

3.1 变量选取

本项目中压饱和抽凝式余热发电机组装机容量为25 MW,属小型热电站范畴,故可根据《小型热电站实用设计手册》选取各设计变量。

3.1.1 排汽压力

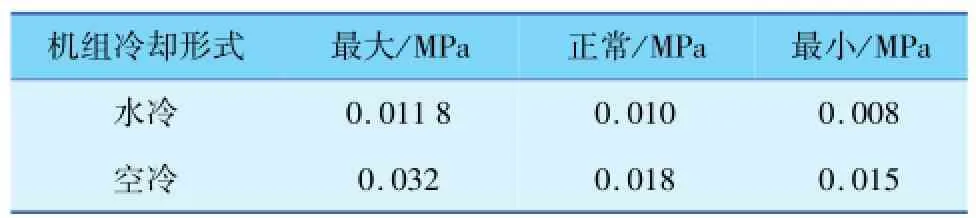

排汽压力选取见表1。

表1 排汽压力选取

本项目煤气化间接制油工艺由于耗水量较大,考虑到周边水资源情况,凝汽器采用空冷形式。

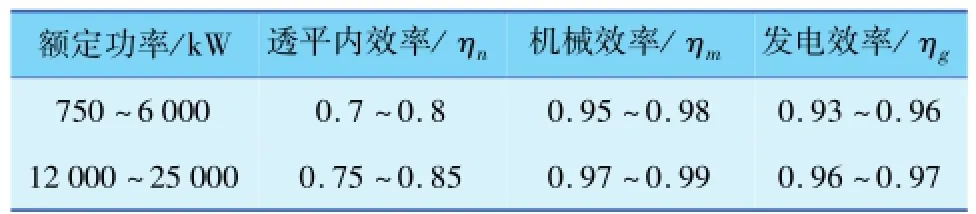

3.1.2 透平效率

透平效率选取见表2。

表2 透平效率选取

本项目中压饱和余热发电机组装机容量为25 MW,故选取表中第2行数据。

3.1.3 排汽干度

结合设计手册及各汽轮机制造商数据,可得饱和汽轮机组排汽干度不宜低于0.85。

3.2 汽轮机选型计算

本项目25 MW中压饱和余热抽凝式汽轮机主要参数见表3。

表3 25 MW中压饱和余热抽凝式汽轮机参数

3.2.1 确定进汽参数

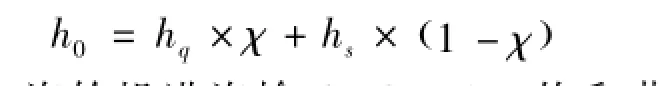

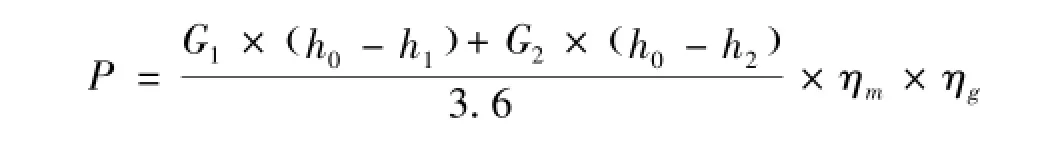

已知进汽压力p0、进汽温度t0和进汽干度χ,由水蒸气表查得饱和蒸汽焓hq和饱和水焓hs,计算进汽焓h0:

式中,h0:汽轮机进汽焓,kJ/kg;hq:饱和蒸汽焓,kJ/kg;hs:饱和水焓,kJ/kg。

3.2.2 计算抽、排汽参数

给出排汽压力p2变化范围:15~30 kPa;透平内效率ηn变化范围:0.71~0.85;给定抽汽压力p1= 0.5 MPa(a)。

根据排汽压力,按等熵过程在水蒸气H-S图中分别查得抽汽等熵焓降Δ-h01和排汽等熵焓降Δh02,计算抽汽焓h1和排汽焓h2:

式中,h0:汽轮机进汽焓,kJ/kg;h1:抽汽焓,kJ/kg;h2:排汽焓,kJ/kg;Δh01:抽汽等熵焓降,kJ/kg;Δh02:排汽等熵焓降,kJ/kg;ηn:透平内效率。

由计算所得排汽焓可在水蒸气H-S图中查得排汽干度。根据不同的排汽压力和透平内效率选取排汽干度、相对内效率、排汽压力3个变量的曲线图,见图2。

图2 排汽干度、相对内效率、排汽压力三变量曲线

由以上曲线可知:①当排汽干度一定时,透平内效率随着排汽压力的升高而升高。在汽轮机进汽参数、进汽量、抽排汽参数等数据一定,保证末级叶片的干度≥0.85时,我们在曲线上可知其透平内效率最高为0.76;②当排汽压力一定时,排汽干度与相对内效率成反比关系;③当相对内效率一定时,排汽干度随着排汽压力的升高而升高。

根据《小型热电站实用设计手册》和部分汽轮机制造商数据,排汽干度应>0.85,结合上图计算结果,透平内效率取值区间为0.75~0.76。所以本项目中压饱和余热抽凝式汽轮机排汽压力应≥0.025 MPa(a)。

3.2.3 计算汽轮机发电功率

式中,P:发电功率,kW;G1:抽汽量,t/h;G2:排汽量,t/h;h0:汽轮机进汽焓,kJ/kg;h1:抽汽焓,kJ/kg;h2:排汽焓,kJ/kg;ηm:机械效率;ηg:发电效率。

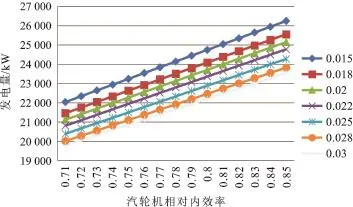

由以上公式根据选取不同的排汽压力和透平内效率计算求得一系列发电功率,发电功率、相对内效率、排汽压力3个变量可形成的曲线见图3。

图3 发电功率、相对内效率、排汽压力三变量曲线

由以上曲线可知:①当发电功率一定时,透平内效率随着排汽压力的升高而升高;②当排汽压力一定时,发电功率与相对内效率成正比关系;③当相对内效率一定时,发电功率随着排汽压力的升高而降低。在排汽压力为0.025 MPa(a)和0.03 MPa(a),透平内效率取0.75,进汽流量为223 t/h,抽汽流量为75 t/h的额定工况下,排汽压力为0.025 MPa(a)时的汽轮机发电功率比0.03 MPa(a)时的高643 kW。

根据前文3.2.2节选取的本项目中压饱和余热抽凝式汽轮机排汽压力应≥0.025 MPa(a);当进汽参数、进汽量为定值时,排汽压力越低所对应发电量越大,为最大限度地利用化工余热,其他参数不变时发电量越多效益越好,因此选取该汽轮机排汽压力为0.025 MPa(a),透平内效率为0.75,排汽干度为0.85。

4 结语

干煤粉气化费托合成间接制油品技术的工艺过程为放热反应,高效地利用其产生的大量化工余热,降低企业产品能耗和成本有着非常重要的意义。饱和余热汽轮发电机组直接利用该工艺过程副产的低品位饱和蒸汽发电,大大提升了企业整体的能源利用率。另在饱和余热汽轮机选型时应充分考虑设备的安全稳定运行,为确保末级叶片的安全,因此排汽压力不能过低;并且为合理控制汽轮机各级焓降而设计较低的透平内效率也是保证机组安全运行的一种手段。

参考文献:

[1]小型热电站实用设计手册编写组.小型热电站实用设计手册[M].北京:中国电力出版社,1989.

doi:10.3969/j.issn.1004-8901.2016.03.011 10.3969/j.issn.1004-8901.2016.03.011

中图分类号:TK115

文献标识码:B

文章编号:1004-8901(2016)03-0036-04

作者简介:周翔(1979年-),男,甘肃兰州人,2003年毕业于西安交通大学能源与动力工程学院热能与动力工程专业,工程师,现主要从事热能工程设计等工作。

收稿日期:2016-02-01

Study on Saturated Steam Waste Heat Utilization of CTL Project

ZHOU Xiang

(Wison Engineering(China)Co.,Ltd.,Shanghai 201203 China)

Abstract:Take a CTL project as an example,the paper mainly introduces the installed capacity and type of saturated steam turbogenerator by calculating plantwide steam balance,and presents the issues needing attention in type selection of saturated steam turbogenerator by analyzing variables like exhaust pressure,exhaust dryness,relative internal efficiency and so on of saturated steam turbogenerator.

Keywords:coal to liquid;steam balance;saturated steam turbogenerator