哈克密炼机三维流场的非等温数值模拟研究

刘金朋,李凡珠,杨海波,张立群

(北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029)

哈克密炼机广泛应用于高分子材料的配方设计和性能研究,能够在接近真实的加工条件下研究材料在力和热作用下的响应行为。哈克密炼机一般用于热塑性聚合物的混合。其混合区域主要分为两部分:一部分为转子棱与混炼室壁之间的高剪切区域,流体为单向流;另一部分为密炼室低剪切区域,流体为多向流[1]。转子棱产生的强大剪切应力可使聚合物熔体和团状填料破碎细化,促进分散混合,但强烈的剪切作用使局部熔体温度急剧升高,可能会导致聚合物热降解使材料性能降低。温度决定了聚合物的粘度,影响物料的分散性,也决定了排料时间,因此,研究密炼室的升温过程和温度分布是预测密炼机性能的关键,对设计人员而言具有重要意义。

J.K.Kim等[2]首次对密炼机三维温度场进行了模拟。李国胜等[3]对370L密炼机温度场进行了分析。汪传生等[4]和张俊岭[5]也对密炼机温度场进行了数值模拟。上述研究的共同点是都没有实现转子真正意义上的转动,无法研究转子实时转动条件下胶料的瞬时温度分布。

本工作以69 cm3哈克密炼机结构及其实际工况为研究对象,通过传热学基本原理,首次基于流体力学分析软件Fluent的UDF方法和动网格技术对密炼机的三维温度场进行非稳态模拟,对聚合物熔体与密炼室之间的热量传递过程进行分析。

1 计算模型

以哈克公司生产的Rheomix 600P型转矩流变仪为研究对象,密炼机混炼流场和Roller转子的三维造型如图1所示。转子直径为35 mm,长度为47 mm,转子中心距为38 mm,机筒内径为39 mm。

图1 密炼机三维流场与Roller转子构型

为简化模拟做出以下假设:聚合物熔体在密炼室壁和转子壁面上无滑移;熔体不可压缩;密炼室全部充满。基于以上假设,描述流场的控制方程为

(1)连续性方程

(2)动量方程

(3)能量方程

式中,∇为哈密尔顿算子;V为熔体流动速度;ρl为熔体的密度;p为压力;η为粘度;T为温度;cpl为熔体的定压比热容;kl为熔体的热导率;Δ 为拉普拉斯算子;ρs为转子的密度;cps为转子的定压比热容;ks为转子的热导率;[τ]为剪切应力张量。

选用文献[6]的聚苯乙烯(PS)熔体作为模型流体,得到粘度与剪切速率、温度的关系为

PS和金属转子的物理性能见表1。

表1 PS与金属转子的物理性能

基于Fluent框架,运用UDF方法和动网格技术,实现了转子真正意义上的转动,通过转子表面产生的节点速度拖拽流体边界中节点的运动,从而产生具有正确方向和大小的速度条件,网格的更新由Fluent根据每个迭代步中边界的变化情况自动完成。流动边界条件和热边界条件见表2。

表2 流动和热边界条件

2 结果与讨论

2.1 热量传递

聚合物熔体的初始温度为密炼室壁温度,转子旋转产生的粘性生热使熔体温度逐渐升高,热通量平衡关系式为

式中,Φst为PS熔体内能变化速率;m为质量;Φg为粘性耗散生热率;Φo为传热通量,即熔体向密炼室壁和转子外表面传热速率之和。当Φg等于Φo时,熔体平均温度将不再上升,此时达到热平衡状态。由于转子具有旋转周期,周期为3.6 s。Φg和Φo的计算公式为

式中,V为熔体总体积,∇T为熔体边界层的温度梯度,A为流固边界总面积。Φg和Φo随时间的变化曲线如图2所示。

图2 Φg和Φo随时间的变化曲线

由于转子棱的剪切作用,靠近密炼室壁的PS熔体温度迅速上升,熔体与固体表面的温度梯度迅速增加,因此在初始阶段Φo上升较快。随后,熔体与固体表面的温度梯度增加缓慢,Φo缓慢上升。另一方面,熔体温度的上升导致其粘度下降,Φg降低,Φo增加,在170 s时两者基本持平,达到热平衡状态。

Φo分为两部分,一部分为向密炼室壁传热通量Φo,w,另一部分为向转子传热通量Φo,r。Φo,Φo,w和Φo,r随时间的变化曲线如图3所示。

由图3可以看出,熔体粘性耗散产生的热量除小部分被转子吸收外,多数通过密炼室壁散失到周围环境中。密炼机通过密炼室壁向外界传热是一种对流换热,对流换热系数hw的计算方法为

图3 Φo、Φo,w和Φo,r随时间的变化曲线

式中,Aw为密炼室外壁总面积;Tw为密炼室壁温度,Tw=190 ℃,T∞为周围环境温度,T∞=20 ℃。由公式(9)和边界条件可知,hw与Φo,w成正比,hw随时间的变化曲线如图4所示。

图4 hw随时间的变化曲线

实际生产过程中,密炼室外壁向外界对流换热是一种大空间下的自然对流,因此将自然对流换热系数hf进行稳态计算。密炼室外壁周围空气在层流流态下,大空间的自然对流换热准则关联式[7]为

努赛尔数Num和格拉晓夫数Grm定义如下:

式中,Prm为普朗特数,l为特征长度,λ为空气的热导率,g为重力加速度,β为空气体积膨胀系数,ν为空气运动粘度。当环境温度为20 ℃时,热边界层的定性温度Tm[Tm=(Tw+T∞)/2]为105 ℃,在该温 度 下 查 得ν为2.367×10-5m2·s-1,λ为0.031 9 W·(m·℃)-1,Prm为0.7,β为2.367×10-5K-1。

通 过 式(10) ~(12) 求 得hf为9.23 W·(m2·℃)-1。当hw小于hf时,密炼室壁散失到周围环境的热量大于熔体传向密炼室壁的热量,必然导致室壁温度降低,此时加热装置工作以室壁温度恒定。当hw大于hf时,密炼室壁散失到周围环境的热量小于熔体传向密炼室壁的热量,仅靠自然对流不足以带走熔体传向密炼室壁的热量,导致室壁温度升高。熔体温度升高导致粘度降低,粘性生热率随之降低,同时自然对流热边界层温度梯度增加,导致向外对流传热增加,粘性生热与对流传热又逐渐达到另一个热平衡状态,此平衡状态下的密炼室壁温度高于190 ℃。尽管在模拟时可以设定密炼室壁的温度为定值,但实际生产过程中密炼机室壁温度通过动态机制控制。

密炼机室壁内部设有加热装置以提供所需热量,对于大型密炼机,内部还有强制冷却系统。在加热过程中,加热装置不仅向聚合物材料提供热量,还向密炼室壁周围的空气提供热量。冷却过程中,由聚合物熔体传向密炼室壁的热量被周围的空气带走,实际壁温略高于初始设定的温度,导致计算的总传热速率高于实际值。

2.2 温度分布

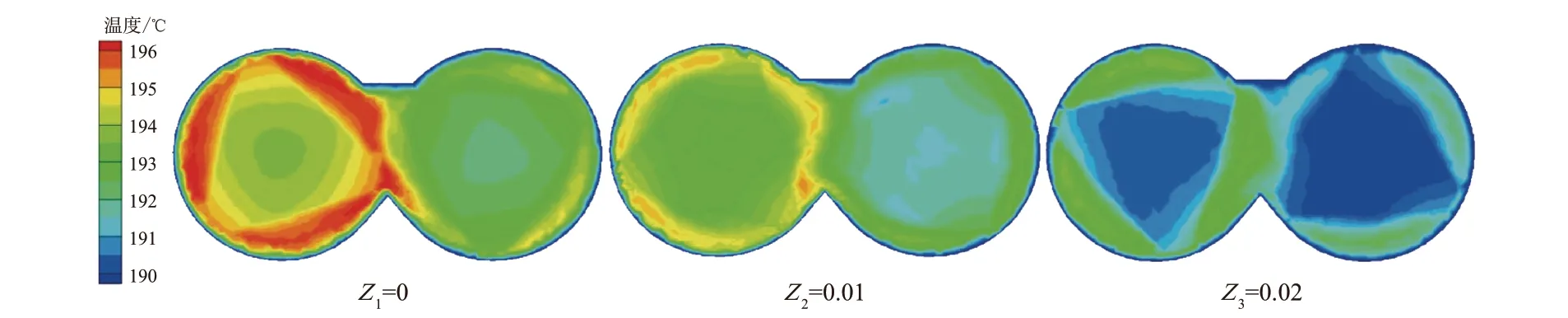

图5所示为162 s时刻3个轴向横切截面温度分布。转子最大回转半径处的熔体总是受到最大的剪切作用,熔体温度比其他区域高,最高可达136℃,比初始温度升高了6 ℃,考虑到哈克密炼机的有效混炼体积仅为69 cm3,PS熔体温度升幅较大。由图5可以看出,3个截面的温度从左到右依次降低,这是由于Z3截面靠近密炼室恒温前壁面,导致温度较低,而Z1截面处于转子轴中部,远离恒温壁面,温度最高。整个温度场中,温度最低的熔体位于密炼室壁无滑移层,这是因为熔体受到转子的剪切作用较弱,且产生的粘性耗散生热被周围的冷空气带走。处于转子根部的熔体温度相对较低,这是因为胶料主要随转子发生旋转运动,几乎没有剪切热的生成,并且此处的熔体流动性差,不与周围的熔体发生交换。因此熔体温度从密炼室壁到转子外表面形成一种由低到高再从高到低的层状分布。由于左转子旋转速率比右转子高50%,产生较高的剪切速率和粘性耗散生热,因此左密炼室熔体温度高于右密炼室熔体。图5可以直观地看到转子与熔体的换热情况,其中转子突棱的两侧为强换热区,转子根部为弱换热区。

图5 横切截面温度分布云图(t=162 s)

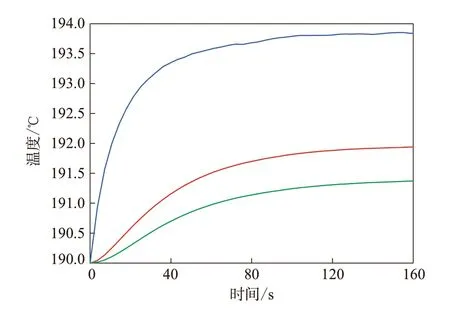

图6所示为熔体、左转子和右转子平均温度随时间的变化曲线。开始时熔体平均温度上升较快,然后逐渐达到稳定状态,变化趋势与Φo相似。熔体最高平均温度为193.8 ℃,比初始温度升高了3.8 ℃。两转子的平均温度变化趋势比较平缓,平均温度增幅分别为2和1.4 ℃。

图6 熔体、左转子和右转子平均温度随时间的变化曲线

2.3 流动分析

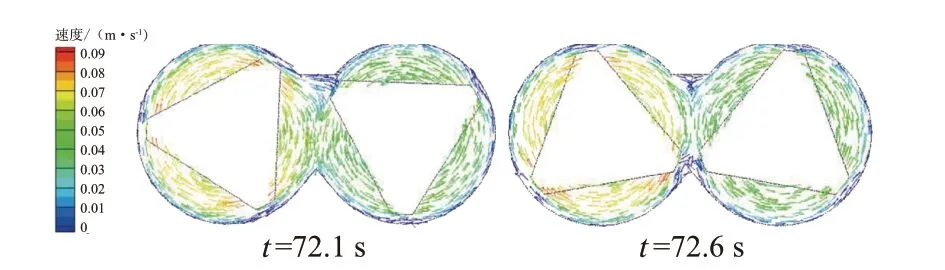

图7所示为两个时刻Z1=0截面上的速度分布,由于聚合物熔体的高粘度,熔体在密炼机中的流动方式主要为层流。两转子的相位关系不同,转子间胶料流动特征会发生变化。从图7可以看出,t=72.1 s时,右密炼室的胶料被右转子棱推向左密炼室,与来自左密炼室的胶料在下顶栓的上部重叠后进入左密炼室下部,以此实现右密炼室物料到左密炼室的传递。t=72.6 s时,转子棱处于相同高度,混合区域左右对称,物料在转子交汇区域重新汇合和分割,几乎没有物料的交换。

图7 Z1=0截面上的速度云图

图8所示为转子棱顶处速度矢量局部放大图。从图8可以看出,Banbury转子在棱顶间隙发生回流,流体流动方向总是与转子的转动方向相反。而Roller转子不同于Banbury转子,流体流动总是与转子的转动方向相同。考虑到转子棱前端的压力大于后端的压力,此处的压力流方向与拖拽流相反。胶料在转子棱的拖拽作用下向前运动,又在压力的作用下反方向运动,当压力作用超过拖拽作用时,产生漏流现象。可见在Roller转子密炼机中,压力作用未超过拖拽作用时,没有产生物料的反向流动,因此转子截面构型对物料流动特征具有重要影响。

图8 棱顶间隙速度矢量局部放大图

不同的层流方式,如剪切流动、拉伸流动、挤压流动对于获得均匀的聚合物共混材料起着重要的作用。流动类型可以用Manas-Zloczower[8]提出的混合指数表征,混合指数(λMZ)也可以定量表征分散强度。λMZ的表达式为

式中,|D|和|Ω|分别为形变速率张量和旋转速率张量的模。λMZ为0~1时,对于纯固体旋转,没有形变发生,λMZ=0。对于简单剪切流动,形变速率张量和旋转速率张量的模相等,λMZ=0.5。对于拉伸流动,没有旋转发生,λMZ=1。由于混合指数可代表熔体流动类型,因此可以间接表征密炼机的分散混合程度。例如H.H.Yang等[9]和T.Li等[10]用混合指数对不同混合设备和混合过程的分散混合效率进行了对比。图9为3个轴向横切面的混合指数分布云图,图中红色、绿色和蓝色分别表示拉伸流动(λMZ=1)、剪切流动(λMZ=0.5)和固体旋转(λMZ=0)。从图9可以看出,除固体转子为纯粹旋转外,靠近转子最小半径处的胶料也只发生纯旋转流动,而没有有效的剪切作用,这是此处熔体温度低的原因。拉伸流动存在于两转子间的交汇区域,而其他区域主要为剪切流动。

3 结语

本工作利用流体力学分析软件Fluent对哈克密炼机的三维温度场进行了非稳态数值模拟,并对PS熔体与密炼室之间的热量传递过程进行了分析,得出以下结论:大约在170 s时PS熔体的粘性耗散生热量等于向外传热量,达到热平衡状态,熔体的平均温度不再发生变化,熔体平均温度升高了3.8 ℃。由于PS熔体具有较高的粘性生热,在初始设定的恒定边界条件下,自然对流不足以带走熔体剪切产生的热量以保持密炼室壁恒温,因此温度有所升高。模拟结果得到了热量传递和温度场分布随时间变化的详细过程。转子最大回转半径处剪切速率大,熔体温度高,而转子根部的熔体温度较低。模拟结果显示混炼过程中熔体具有多种流动类型存在,剪切流动占主导地位。值得注意的是,Roller转子在棱顶间隙并没有发生回流,这是与Banbury转子不同之处。