子午线轮胎静态及滚动状态下接地特性试验研究

王国林,付 晶,梁 晨

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

车辆牵引和操纵所需要的力都产生于轮胎与路面的接地区,车辆的诸多性能均通过轮胎的接地性能得以实现,而轮胎接地性能主要通过轮胎与地面之间的“接触面”表征。因此可以借助对这个“接触面”——即轮胎在接地区内的压力分布进行研究,确定轮胎与路面之间最有利的接触条件。轮胎接地压力分布得到了国内外众多学者的高度重视。P.S.Pillai等[1]采用试验的方法对轮胎接地印痕面积进行了分析,得到了根据轮胎变形量和胎侧尺寸参数计算轮胎接地印痕面积的经验公式;俞淇等[2]采用压力板法对静负荷下轮胎接地压力分布进行了研究,提出了描述轮胎压力分布的一些指标;胡小弟等[3]利用自主开发的轮胎接地压力测试仪,进行了不同花纹载重轮胎在不同充气压力和负荷作用下的接地压力分布测量;周刚等[4]分析了轮胎平均接地压力与荷载和充气压力之间的关系;梁晨[5]系统地研究了轮胎接地评价体系,提出了描述轮胎接地压力分布的几何特征参数与力学特征参数。

目前的研究主要是探索轮胎静负荷时接地压力分布特征及接地特性对轮胎性能的影响,但是有关静态和滚动状态下轮胎接地特性差异的研究还不够充分,与静态下的接地压力分布相比 ,轮胎在滚动状态下的接地压力分布具有更高的实用性和研究价值。

本研究采用Tekscan轮胎接地压力分布测量系统对半钢子午线轮胎静态及滚动状态下的接地特性进行试验研究,对比分析了轮胎静态与滚动时接地特性的变化规律,以期为子午线轮胎结构设计与改进提供参考。

1 轮胎静态及滚动接地压力分布测量

1.1 试验设备与原理

本研究采用美国Tekscan公司生产的8000D-2型压力分布测量系统,分辨率为3.048 mm×3.048 mm,压力测量范围为0~175 MPa,如图1所示。

图1 传感器布置方式

压力敏感元件由两片很薄的聚酯薄膜组成,其中一片薄膜的内表面铺设若干行的带状导体,另一片薄膜的内表面铺设若干列的带状导体,当外力作用到感应点上时,半导体的阻值会随外力的变化而成比例变化,从而可以反映出两接触面间的压力分布情况,具有实时动态记录轮胎加载全过程及轮胎在负荷下低速滚动的接地印痕和压力变化的功能。此外,主要试验设备还有汽车升降平台、气压表和温湿度计等。

1.2 试验方法和流程

接地性能试验采用安装在车辆上的轮胎进行,试验轮胎为195/65R15和205/45R16子午线轮胎,其标准充气压力为300 kPa,试验的环境条件为:温度 (28±1) ℃,湿度 48%。

由于静态接地试验与滚动接地试验的方法类似,这里主要详述滚动接地压力分布测试的步骤,如图2和3所示。

图2 压力毯调试示意

图3 轮胎滚动测试过程示意

首先连接和调试试验设备,使汽车低速从压力毯上驶过,并记录试验数据;调节气压,记录不同气压下轮胎的接地分布情况;试验结束后,通过施加已知载荷对压力毯进行标定。

1.3 数据处理

利用江苏大学研制的轮胎接地压力分布几何及力学评价指标分析软件TFAS(Tire Footprint Analysis System)对测得的接地特征进行分析,如图4所示。

图4 TFAS运行结果

2 接地压力对比分析指标

对于轮胎的接地压力分布,可以从几何特征指标和力学特征指标两方面评价。本研究选用接地印痕形状、海陆比、接地面积比、平均接地压力、接地压力偏度值等特征指标,对比分析不同气压下轮胎静态与滚动状态下的接地特性。其中,接地压力偏度值(α)是衡量轮胎胎面接地压力分布离散程度的指标,可以表示为

式中,Pi为压力分布测量试验中n个压力传感器中第i个传感器测得的压力值,P为压力分布测量中接地面积内所有传感器测得的压力平均值。

3 结果与讨论

3.1 试验结果对比分析

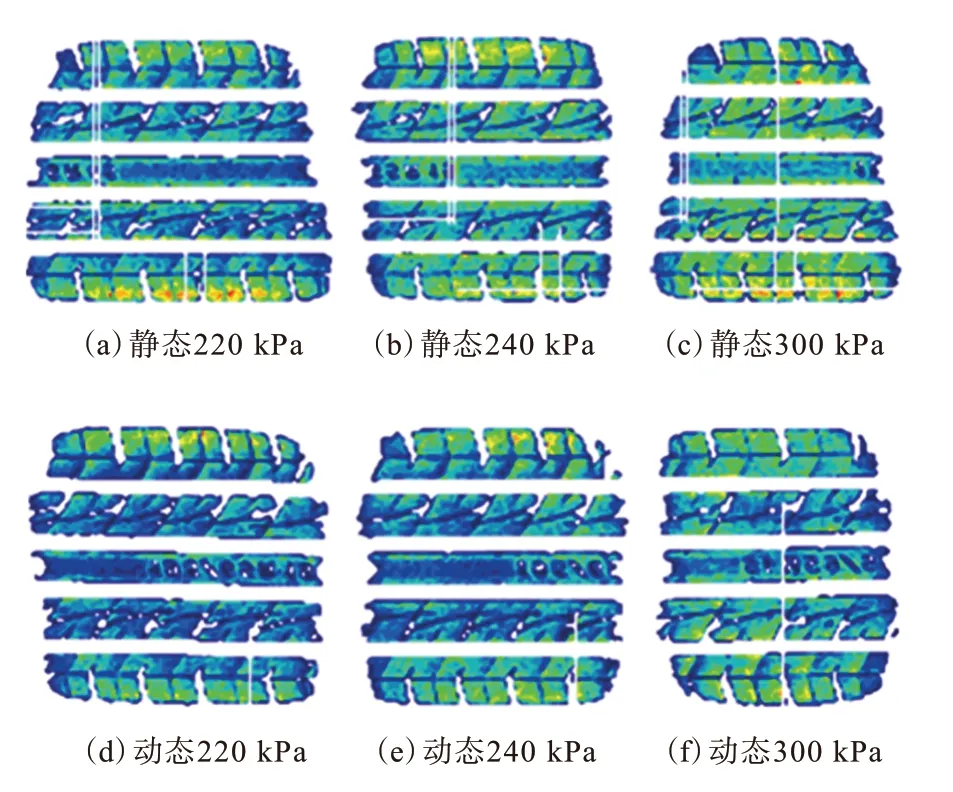

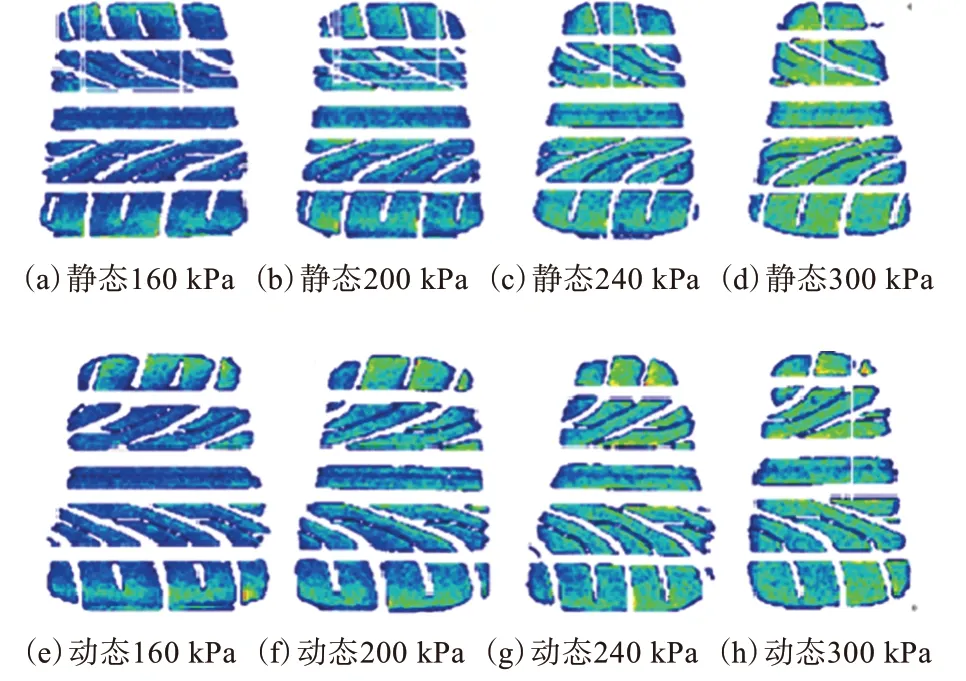

195/65R15和205/45R16两种规格轮胎在不同气压时静态和滚动状态下的接地压力分布分别如图5和6所示。

图5 不同气压下195/65R15轮胎静态与滚动状态接地压力分布对比

图6 不同气压下205/45R16轮胎静态与滚动状态接地压力分布对比

由图5和6可知,无论在静态还是滚动状态下,当轮胎气压较小时,由于轮胎的径向刚度较小,导致在接地过程中胎面中心出现内凹现象,胎肩接地压力集中现象较为明显;随着气压的增大,轮胎接地压力分布趋于均匀,胎肩处接地压力集中现象有所缓解,最大接地压力增大,接地宽度改变不明显,接地长度有所减小,接地面积减小。

静态与滚动状态下两种轮胎气压与有效接地面积、平均接地压力、接地压力偏度值和接地海陆比的关系如表1和2所示。

由表1和2可知,随着气压的增大,有效接地面积减小,平均接地压力和接地压力偏度值增大,这从轮胎的接地形状上也可以明显地观察出来。接地海陆比与气压没有明显的函数关系,主要与花纹形式有关。

表1 不同气压下195/65R15轮胎静态与滚动状态接地特性对比

胎面与路面的摩擦使轮胎接地印痕中心产生切应力[6],如图7所示。当轮胎自由滚动时,轮胎接地印痕中部产生纵向剪切力,导致从轮胎印痕的前沿到后沿产生双重反向纵向应力,因此同一规格轮胎在相同气压条件下,静态和滚动状态下的接地特性存在明显的差异。不同规格轮胎由于花纹形状不同,静态和滚动状态下接地特性的变化规律也不完全一样,但从试验结果可以看出,滚动状态下接地特性的各评价指标普遍比静态下小。相对于静态条件,滚动状态下的轮胎接地压力分布更均匀,胎肩应力集中现象不明显。

表2 不同气压下205/45R16轮胎静态与滚动状态接地特性对比

图7 轮胎内部产生的水平接触应力示意

3.2 试验误差分析

对于静态和滚动状态下接地特性的对比试验,存在以下几方面的误差。

(1)在做轮胎滚动状态下的接地特性试验时,轮胎是安装在轿车上,并从压力毯上行驶过去,由于汽车行驶过程中有振动现象,导致呈现出的接地压力在一定范围内波动。因此,可以重复进行多次测量,取接地压力波动小的值作为试验结果数据。

(2)试验过程中,为避免压力毯与地面接触时损坏,将压力毯固定在一薄板上,使车轮行驶上压力毯的过程中产生一定的冲击力,导致试验结果出现波动。为了减少这种冲击力对试验结果造成的影响,可将薄板的长度增加,保证车轮在薄板上行驶一段距离且速度稳定时再驶过压力毯。

(3)静态情况下,在轮胎印痕边缘的一些单元只有部分加载,但却在接触面积中被当作是完整单元,使获得的有效接地面积和印痕面积存在误差。轮胎在与地面接触和与压力毯接触有不同的接触属性,也会对结果有微小的影响。

4 结论

无论在静态还是滚动状态下,随着气压的增大,轮胎接地压力分布趋于均匀,胎肩处接地压力集中现象有所缓解,最大接地压力值增大,平均接地压力和接地压力偏度值逐渐增大;接地面积逐渐减小,接地海陆比与气压没有明显的函数关系;接地宽度基本不随气压改变而改变,而接地长度和接地面积随气压的减小而有所增大。在相同气压条件下,静态和滚动状态下的接地特性存在明显不同,滚动状态下接地特性的评价指标普遍比静态下小;相对于静态条件,轮胎滚动状态下接地压力分布更均匀,胎肩应力集中现象变得不明显。