载重子午线轮胎胎面磨耗有限元分析

赵亚元,王 伟,2*

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116024)

轮胎作为汽车的唯一接地部件,要支承车辆本身及载质量、缓冲来自路面的冲击、确保行驶安全性和乘坐舒适性等[1]。耐久性直接决定了轮胎的使用寿命和更换时间。作为耐久性最重要的指标,耐磨耗性还会影响轮胎的操纵安全性及相关性能。例如随着轮胎胎面磨耗行为的发生,花纹块厚度不断减小,轮胎在湿滑路面上的抓着力、排水能力下降,与路面的作用力降低,制动距离变大,安全性降低[2]。早在20年前,国外学者就已经开始使用有限元法分析胎面的磨耗性能。S.Knisley[3]通过大量试验建立了接触摩擦能与胎面质量损失之间的关系式,试验与有限元分析结果一致。 J.C.Cho等[4]使用显式有限元法分析了胎面的磨耗分布。K.R.Smith等[5]建立了室内胎面磨耗变形与稳态有限元法得到的摩擦能之间的关系。近几年来,国内很多学者也开始对胎面磨耗特性进行了有限元分析[2,6-9]。轮胎磨耗是复杂的物理化学现象,轮胎设计、使用条件等都会对其产生影响。国内外学者通过大量的实验对这些影响因素进行了考察,并得出了相近的规律[10-14]。

本研究通过有限元法预测标准工况下11.00R20载重子午线轮胎的胎面磨耗性能,并分析气压、负荷以及行驶速度对胎面磨耗的影响,得出相应的变化规律。

1 轮胎有限元模型

根据11.00R20载重子午线轮胎材料分布图,得到平面轴对称网格模型,如图1所示。采用INP文件对平面轴对称模型进行旋转得到三维模型,如图2所示。

图1 轮胎平面网格模型

图2 轮胎三维有限元模型

模型共有454 079个节点、262 051个单元,橡胶材料(除胎面胶外)均采用不可压缩的Yeoh材料模型,单元类型选用C3D8H和C3D6H;胎面胶因采用自适应网格技术,假设为弹性体材料,单元类型为C3D8和C3D6;胎圈钢丝单元类型选用C3D8R;橡胶-帘线复合材料使用Rebar材料模型,单元类型选用SFM3D4R。轮辋和路面定义为刚性面,其中轮胎与地面的摩擦因数为0.5。轮胎与轮辋的装配过程通过轮辋向内移动实现;充气过程通过在气密层线性施加压力实现,11.00R20载重子午线轮胎的标准充气压力为930 kPa。另外,在路面控制点施加34.79 kN的标准垂直负荷,轮胎滚动过程中的速度为100 km·h-1。最后轮胎的磨耗分析通过将Archard磨耗模型写入ABAQUS非线性有限元软件的UMESHMOTION子程序来实现。

2 结果与讨论

标准静负荷下轮胎模拟与测试结果如表1所示。从表1可以看出,模拟与试验结果吻合较好。

表1 标准静负荷下轮胎模拟与测试结果比较

2.1 标准工况下胎面磨耗分析

11.00R20载重子午线轮胎在标准工况下行驶1万km后和新胎断面变形如图3所示。从图3可以看出,磨耗后胎面花纹高度明显降低。

图3 磨耗前后轮胎断面变形

胎面接地区应变能密度分布如图4所示。从图4可以看出,制动工况下胎面中间花纹块及胎肩部位应变能密度较大,花纹块底部应变能密度最大,说明轮胎在制动时胎肩部位和花纹块底部及表面易出现破坏。制动工况下,胎面各花纹块在滑动方向前端应变能集中。

图4 标准工况下轮胎制动时胎面接地区应变能密度分布

提取图3断面上接地处各节点磨耗前后的节点值、接触滑移率、接触压力,根据ABAQUS中Archard模型磨耗率的计算公式,可以计算11.00R20载重子午线轮胎胎面的平均磨耗率(h,胎面宽度为206.4 mm)。

式中,k为磨耗系数,取值为1.1×10–4;H为材料硬度系数,取值为2 GPa;P为接触压力;γ为接触滑移率;ΔS为节点接触面积;i为节点编号。

根据上式计算的平均磨耗率结果(h=2.996×10-6mm·s-1),可以求出11.00R20载重子午线轮胎以速度100 km·h-1行驶1万km后胎面平均磨耗(单位磨耗量)大约为1.08 mm。胎面胶厚度为14.5 mm,磨耗标志高度为2.4 mm,轮胎行驶里程大约为11.2万km。而该规格多条轮胎经实际道路测试得出,在正常路面上的行驶里程平均为10万km左右,模拟结果与实测结果相差不大。

2.2 气压对胎面磨耗的影响

气压率是实际气压与标准气压的比值。11.00R20载重子午线轮胎单位磨耗量与气压率之间的关系曲线如图5所示。

图5 轮胎气压率对胎面单位磨耗量的影响

从图5可以看出:气压率低于100%时,轮胎胎肩磨耗严重;高于100%时,胎冠中心处磨耗逐渐加重。二者都会导致胎面的不均匀磨耗,降低轮胎的使用寿命,这与轮胎的实际磨损情况一致。

2.3 负荷对胎面磨耗的影响

考虑到轮胎的对称性,只选取模型一半接地面上胎肩到胎冠中心5个不同位置胎面胶厚度的变化来考察负荷对胎面各部位磨耗的影响,结果如图6所示。

图6 负荷对胎面单位磨耗量的影响

从图6可以看出:实际负荷低于标准负荷时,胎冠中心处磨耗稍微增大,胎肩磨耗得到改善,但是轮胎的使用效率下降;超载时胎肩磨耗明显提高,这是由于负荷过大使轮胎变形严重造成的。负荷率为150%时,轮胎胎肩单位磨耗量从100%负荷率下的2.1 mm提高到3.3 mm,提高了57%,这与文献[11]中的试验结果吻合。

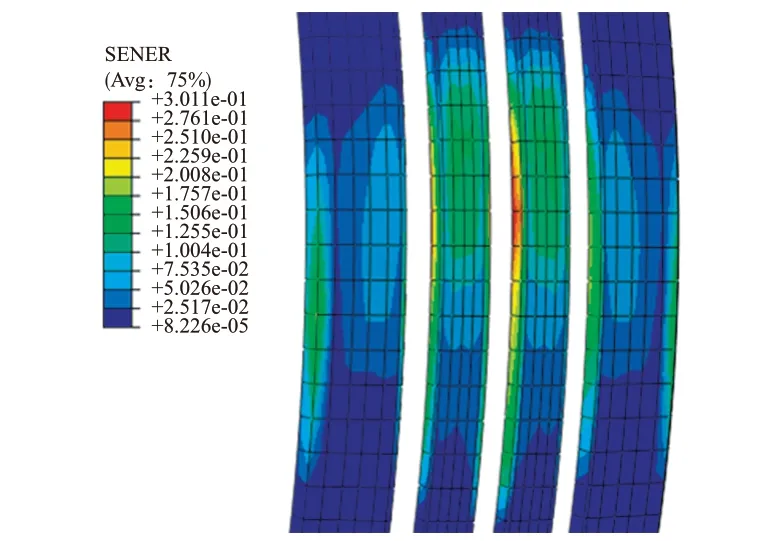

不同负荷下胎面接地区应变能密度分布如图7所示。

图7 不同负荷下胎面接地区应变能密度分布

从图7可以明显看出,随着负荷的增大,应变能从胎冠中心向胎肩转移。

2.4 行驶速度对胎面磨耗的影响

轮胎行驶速度对胎面单位磨耗量和行驶里程的影响如图8所示。

图8 行驶速度对胎面单位磨耗量和行驶里程的影响

从图8可以看出,随着行驶速度的提高,轮胎单位磨耗量明显增大,行驶里程则接近线性降低。这与文献[11-12]中的试验结果一致。可见轮胎的行驶速度对轮胎行驶里程有重要影响。

3 结论

通过对11.00R20载重子午线轮胎进行胎面磨耗的有限元分析,得到以下结论。

(1)标准工况下,轮胎胎面单位磨耗量大约为1.08 mm。制动过程中,胎肩、胎面花纹块表面和底部易发生破坏。

(2)气压对胎面磨耗产生重要影响。实际气压与标准气压的比值低于100%时,肩部磨耗严重;高于100%时,胎冠中心处磨耗加重。这与实际使用情况一致,因此在轮胎使用过程中保持正常胎压可以延长轮胎的使用寿命。

(3)轮胎负荷低于标准负荷时,稍微加剧胎冠中心处的磨耗;超载时却因轮胎变形过大胎肩单位磨耗量明显提高。负荷率为150%时,轮胎胎肩单位磨耗量从负荷率100%下的2.1 mm提高到3.3 mm,提高了57%。

(4)随着轮胎行驶速度的提高,胎面单位磨耗量明显增大,行驶里程呈近似线性降低的趋势。