炭黑对氯丁橡胶发泡材料结构及性能的影响

韩艳春,侯家瑞,吴建芹,高光涛,段咏欣

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

弹性体发泡材料[1]又称橡胶海绵,是以弹性体材料为基体、添加发泡剂制备的含有大量气泡的海绵材料,应用广泛[2]。聚合物发泡材料的常用制备方法有化学发泡法、物理发泡法和机械搅拌法[3]。

目前关于炭黑对橡胶发泡材料的影响研究中,基体橡胶主要为三元乙丙橡胶[4]、乙烯-乙酸乙烯酯橡胶[5]和氯化聚乙烯橡胶[6],对氯丁橡胶(CR)发泡的基础性研究较少。CR虽然属于不饱和橡胶,但性能介于饱和与不饱和橡胶之间,由于极性高且为结晶橡胶,因此物理性能较好,广泛应用于阻燃、粘合、耐热、耐天候、耐腐蚀等方面[7]。若将CR制成发泡材料,可扩大CR的使用范围。

本工作研究炭黑N550和N774对CR发泡材料结构与性能的影响,以期为CR发泡材料的工业化生产提供参考依据。

1 实验

1.1 原材料

CR,牌号PM-40,日本电气化学株式会社产品;炭黑N550和N774,青岛卡博特进出口有限公司产品;促进剂ETU、硬脂酸、聚乙二醇(PEG)、氧化锌、氧化镁、氧化钙、防老剂KY445、白油膏、发泡剂AC,均为市售品。

1.2 试验配方

CR 100,氧化锌 5,氧化镁 2,氧化钙5,硬脂酸 2,防老剂KY445 1.5,促进剂ETU 1,发泡剂AC 3.5,PEG 1.5,白油膏 10,炭黑N550, 变量,炭黑N770 变量。

1.3 主要设备与仪器

GT-M2000FA型硫化仪、GT-7080S2型门尼粘度测量仪,高铁检测仪器有限公司产品;2005型拉力试验机,德国Zwick/Roell集团产品;1500型体视显微镜,奥林巴斯公司产品;Netzsch 242型动态力学热分析仪,德国耐驰公司产品。

1.4 试样制备

首先将CR在开炼机上薄通5次,然后投入到60 ℃/50 r·min-1密炼机中,待密炼机转矩平衡时,将小料(氧化镁、氧化钙、硬脂酸、PEG、防老剂KY445)和发泡剂AC投至密炼机中进行混炼,接着加入白油膏,然后加入炭黑后排胶,密炼机温度不得超过110 ℃。将混炼胶转入40 ℃的开炼机中,分别加入氧化锌和促进剂ETU,薄通、打三角包5次,下片,备用。将装有胶料的模具放在85 ℃的平板硫化机上,排气3次,在保压45 s的条件下预模压成型,然后将预模压胶料置于热烘箱中,将其在160 ℃恒温下加热硫化,时间为工艺正硫化时间t90,使其自由发泡。

1.5 分析与测试

按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》,在160 ℃下使用硫化仪测定混炼胶的硫化发泡特性,并同时记录硫化曲线和模腔中的气体压力随时间的变化曲线;按照GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分:门尼粘度的测定》使用门尼粘度测量仪测定混炼胶门尼粘度;按照GB/T 531—2009《硫化橡胶或热塑性橡胶 压入硬度试验方法第2部分:便携式橡胶国际硬度计》使用邵尔C型硬度计进行发泡橡胶硬度测试,按照 GB/T 6343—2009《泡沫塑料及橡胶 表观密度的测定》进行密度测定,根据密度计算发泡倍率,发泡倍率=ρ1/ρ2(ρ1为混炼胶的密度,ρ2为硫化后发泡橡胶的密度);按照GB/T 10654—2001《高聚物多孔弹性材料拉伸强度和拉断伸长率的测定》使用拉力试验机进行拉伸性能测定;按照GB/T 10653—2001《高聚物多孔弹性材料 压缩永久变形的测定》进行压缩永久变形测定;将不同配方的发泡试样剪开制得断面,显微镜下观察断面泡孔结构与尺寸;采用动态力学热分析仪对阻尼性能进行测试,圆形发泡制品试样直径为29 mm,厚度为9~10 mm,测试条件:频率 10 Hz,温度范围 70~100 ℃,升温速率 3 ℃·min-1。

2 结果与讨论

2.1 炭黑对CR混炼胶门尼粘度的影响

门尼粘度可以表征混炼胶的加工性能,炭黑可作为CR的门尼粘度调节剂,并且门尼粘度的大小与熔体强度有一定的关系,进而会对CR发泡材料的发泡倍率产生影响,因此考察炭黑N550和N774对CR发泡材料结构和性能的影响。

研究门尼粘度随炭黑含量的变化可以得出,随着炭黑填充量的增加,含炭黑N774和N550的混炼胶门尼粘度均呈增大趋势,在炭黑用量相同时,炭黑N550所对应的CR混炼胶门尼粘度较大,这是因为炭黑的粒径、结构和表面性能对混炼胶的门尼粘度有很大的影响。炭黑的粒径越小、比表面积越高、填充量越大、DBP吸油值越高,即聚集体链枝越发达,包容胶越多,炭黑的有效填充体积分数增大,混炼胶粘度越高,流动性越差。炭黑N550和N774的理化参数见表1。

表1 炭黑N550和N774的理化参数

从表1可以看出,炭黑N550的吸油值是炭黑N774的约1.7倍,且炭黑N550的氮吸附比表面积比炭黑N774大,因此在相同用量的情况下,炭黑N550所对应的CR混炼胶门尼粘度较大。

2.2 炭黑对CR硫化发泡特性的影响

炭黑会对CR发泡橡胶的硫化特性产生影响,并且因炭黑的种类和用量而异。炭黑对CR混炼胶硫化特性参数的影响见表2。

表2 炭黑对CR混炼胶硫化特性参数的影响

从表2可以看出,随着炭黑用量的增加,CR的焦烧时间有所缩短,这是因为混炼胶的粘度随炭黑含量的增大而增大,混炼胶的焦烧时间缩短[8]。从表2还可以看出,炭黑N550比炭黑N774缩短焦烧时间的趋势更明显,这是因为炭黑N550的粒径小,更有利于结合胶网构密度的提高,阻碍大分子链运动。正硫化时间随着炭黑用量的增大而缩短,这是因为炭黑N550和N774都为pH值较高的炉法炭黑,有缩短硫化时间、提升硫化速度的作用。

发泡过程大致分为3个阶段,即泡体形成、泡体增长和泡体稳定[9],硫化速度和发泡速度相匹配是混炼胶发泡和形成良好泡孔结构的关键[10]。炭黑N550与N774对CR硫化发泡特性的影响曲线如图1所示。

图1 CR发泡橡胶硫化发泡曲线

从图1可以看出,模腔闭合时,胶料接触上模板,压力增大,在高温下胶料逐渐开始流动,压力逐渐降低,随着硫化和发泡的进行,在4 min附近,发泡剂开始分解,释放出大量氮气,胶料发泡膨胀,从而使胶料作用于上模板的压力增大。观察硫化发泡曲线可以看出,发泡剂大量分解的时刻对应橡胶硫化的热硫化中期,因此胶料的硫化速度和发泡剂的分解速度匹配性较好,并且对两种炭黑而言,发泡剂大量分解的时刻基本一致,因此发泡剂的分解基本不受炭黑的影响。

2.3 炭黑对发泡材料泡孔结构的影响

用体视显微镜观察不同炭黑种类和用量情况下CR发泡材料的泡孔结构,可以看出,加入炭黑前,发泡材料泡孔形状不规则,孔径大,泡孔壁薄,出现了破孔、穿洞现象,且泡孔多为开孔结构,大量的开孔结构可吸收较多液体,因此可广泛应用于吸水吸溶剂场合。加入炭黑后,泡孔尺寸变小,开孔结构基本消失,呈现出的是闭孔海绵,这是因为炭黑的加入使混炼胶的熔体强度增大,气体不能穿破熔体形成开孔结构,并且不能推动胶料变形形成较大的泡孔尺寸,这种海绵多用于水上漂浮制品、缓冲器材、保温隔热材料和体育器材。从观察结果还可以看出,在炭黑用量相同的情况下,与采用炭黑N550的胶料相比,采用炭黑N774作为填料时,泡孔尺寸大,泡孔数目多,泡孔壁薄,这是因为N774为半补强炭黑,对门尼粘度影响较小。

对泡孔结构进行统计得到CR发泡材料的平均泡孔孔径,通过计算得到CR发泡材料的发泡倍率,结果见表3。

表3 CR发泡橡胶平均泡孔孔径和发泡倍率

研究门尼粘度对发泡倍率的影响可以得出,随着混炼胶门尼粘度的增加,发泡倍率逐渐降低。当门尼粘度相同时,由炭黑N550补强的硫化胶的发泡倍率更大,由炭黑N774补强的硫化胶的发泡倍率与门尼粘度的线性关系更强。

2.4 炭黑对发泡材料物理性能的影响

炭黑的种类和用量对CR发泡材料物理性能的影响见表4。

表4 炭黑的种类和用量对CR发泡材料物理性能的影响

从表4可以看出,随着炭黑用量的增加,CR发泡材料的拉伸强度逐渐增大,拉断伸长率逐渐降低,邵尔C型硬度增大,压缩永久变形减小。当炭黑N550和N774用量相同时,炭黑N550补强CR发泡材料的拉伸强度较大,拉断伸长率较低,硬度较高,压缩永久变形较小。这是因为炭黑N550的粒径较小,比表面积较大,橡胶与炭黑间的接触面积大,两者相互作用产生的结合胶多。

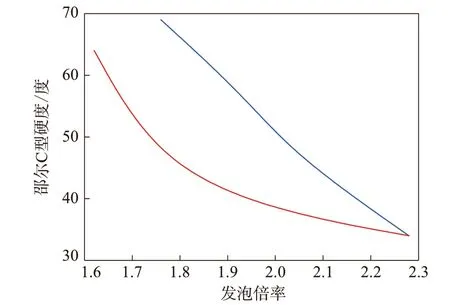

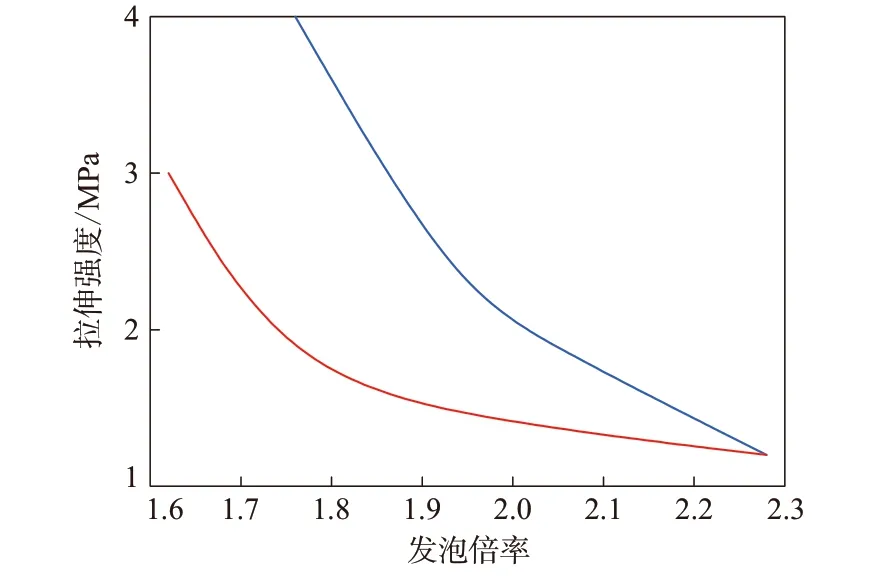

发泡倍率是与泡孔结构相关的重要参数,泡孔结构与发泡材料的物理性能有重要的关系。因此研究发泡倍率与CR发泡材料的物理性能的关系具有重要意义。从上述分析可以看出,对于同一补强材料,不同用量对应发泡材料不同的发泡倍率,炭黑N550和N774在不同发泡倍率下对发泡材料物理性能的影响如图2~5所示。

由图2~5可以看出,随发泡倍率的增大,邵尔C型硬度和拉伸强度降低,拉断伸长率和压缩永久变形增大。当发泡倍率相同时,由炭黑N550补强的发泡材料的邵尔C型硬度、拉伸强度较大且压缩永久变形较小;当发泡倍率小于2时,相同发泡倍率下,炭黑N774补强的CR发泡材料的拉断伸长率较大;当发泡倍率大于2时,情况相反。由发泡倍率的计算公式可得,由于混炼胶密度基本相同,发泡倍率的大小主要受发泡材料的密度控制,发泡材料密度越小,发泡倍率越大,橡胶的体积分数越低。CR发泡材料的邵尔C型硬度和拉伸强度会随发泡倍率的增大而降低,压缩永久变形则增大。

图2 发泡倍率对发泡材料邵尔C型硬度的影响

图3 发泡倍率对发泡材料拉伸强度的影响

图4 发泡倍率对发泡材料拉断伸长率的影响

2.5 炭黑对混炼胶阻尼特性的影响

图5 发泡倍率对发泡材料压缩永久变形的影响

阻尼材料通过将机械振动能转化为热能或者其他可以损耗的能量而达到阻尼的目的[11],CR发泡材料可以用作阻尼材料,因此有必要对CR发泡材料的阻尼性能进行评价。通常情况下,在制品的使用温度和使用频率下,阻尼材料的损耗因子(tanδ)越高,tanδ峰越宽,其阻尼性能越好,对温度和频率的敏感性越低[12]。

采用动态热力学分析测试技术对未补强的发泡材料以及炭黑N550和N774用量各为40份的发泡材料进行测试,结果显示:未补强以及炭黑N550和N774用量为40份时的CR发泡材料对应的tanδ值分别为1.35,0.68和0.57,0 ℃以下时,tanδ值由大到小依次为:未补强CR、40份炭黑N550补强CR、40份炭黑N774补强CR,这是因为没有加炭黑的胶料含胶率较高,因此tanδ较大。添加炭黑N550的发泡材料的峰宽大于添加炭黑N774的发泡材料,这是因为炭黑N550的粒径小,结合胶含量高。当温度高于0 ℃时,tanδ值由大到小依次为:40份炭黑N550补强CR、40份炭黑N774补强CR、未补强CR,表现出补强材料的加入有利于阻尼特性提高的特征。在-30 ℃以上时,添加炭黑N550的CR发泡材料的tanδ较添加炭黑N774的发泡材料大,这是因为在橡胶材料中添加相同用量炭黑时,炭黑N550粒径较小、比表面积较大,与橡胶材料形成的结合面较大,物理结合点增加,触变性能增大,在动态应变中产生滞后损耗,同时炭黑粒子间的摩擦力也会随表面积的增大而增大,表现出较大的tanδ。

3 结语

(1)炭黑N550与N774能够显著增加混炼胶的门尼粘度,进而影响制品的发泡倍率。当炭黑用量相同时,炭黑N774所对应发泡材料的发泡倍率比炭黑N550低;炭黑有缩短焦烧时间的作用,同时对硫化速度有微弱的促进作用,然而并不影响混炼胶硫化速度与发泡速度的匹配。

(2)采用炭黑N550作为填料时,泡孔平均孔径为378~445 μm,泡孔较少,泡孔壁厚;采用炭黑N774作为填料时,泡孔较多,泡孔壁薄。

(3)采用炭黑N550或N774作为填料时,发泡倍率对发泡材料的物理性能影响较大。胶料的拉伸强度、邵尔C型硬度与发泡倍率为负相关,而拉断伸长率、压缩永久变形与发泡倍率为正相关。

(4)动态热力学分析结果显示,0 ℃以上时,炭黑的加入提高了发泡材料的阻尼系数,且含有炭黑N550的tanδ峰较宽;在-30 ℃以上时,含有炭黑N550的CR发泡材料的阻尼性能较好。