导热绝缘防沉降室温硫化硅橡胶的制备与性能研究

陈 诚,徐 校,丁婉琦,徐卫兵,周正发

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

随着电子工业的发展,电子元件、集成电路趋于密集化、小型化,为保证器件可靠运行,迫切需要导热、绝缘等综合性能优良的材料[1]。硅橡胶具有优良的电气性能和化学稳定性[2],在其中添加导热填料便可得到导热硅橡胶[3]。导热填料与硅油原料密度存在很大差异,在贮存过程中易发生导热填料沉降及与胶料中各种低粘度配合剂分离,影响使用性能。此问题可采取添加防沉降剂的方法解决。

本工作以α,ω-甲氧基封端聚二甲基硅氧烷替代α,ω-羟基聚二甲基硅氧烷为基体硅油,以克服α,ω-羟基聚二甲基硅氧烷为基体硅油在添加导热填料制备硅橡胶中间过程中出现的“粘度骤升”现象[2]。以氧化锌(ZnO)、纳米二氧化钛(TiO2)、纳米二氧化硅(SiO2)和纳米三氧化二铝(Al2O3)为防沉降添加剂,制备导热绝缘防沉降室温硫化(RTV)硅橡胶。

1 实验

1.1 主要原材料

羟基硅油,牌号DY-OH501,粘度(25 ℃)为1 000 mPa·s,羟基质量分数为0.000 3,山东大易化工有限公司产品;四甲氧基硅烷(TMO)和甲基三甲氧基硅烷(牌号N311),荆州市江汉精细化工有限公司产品;丙酮肟和双(乙酰丙酮酯)二丁基锡,化学纯,国药集团化学试剂有限公司产品;Al2O3,平均粒径10 μm,厦门展帆贸易有限公司产品;ZnO,平均粒径1 μm,广州金阳化工粉体原料有限公司产品;纳米TiO2(平均粒径21 nm)和纳米SiO2(平均粒径12 nm),Degussa公司产品;纳米Al2O3,平均粒径13 nm,上海洵信化工科技有限公司产品。

1.2 主要设备和仪器

CMT4304型万能电子试验机,深圳新三思材料检测有限公司产品;HEST-200型高阻计,北京华测实验仪器有限公司产品;LX-A型邵氏硬度计,江都明珠试验机械厂产品;TC3000E型热线法导热系数仪,西安夏溪电子科技有限公司产品;NDJ-7型旋转粘度计,上海昌吉地质仪器有限公司产品。

1.3 试样制备

1.3.1α,ω-甲氧基封端聚二甲基硅氧烷(预聚物)的制备

在带氮气保护的三口烧瓶中加入100份羟基硅油、0.34份丙酮肟和6.1份TMO,80 ℃下反应4 h,反应结束后100 ℃抽真空1 h,冷却至室温备用。

1.3.2 导热绝缘防沉降RTV硅橡胶的制备

用高速搅拌机将预聚物与导热填料、防沉降添加剂搅拌均匀,在氮气保护下加入一定量的甲基三甲氧基硅烷和锡的螯合物,隔湿搅拌15 min,将配制的胶料密封保存。需要时取一定量的胶料倒入模具中,室温硫化2 h即得试样。

1.4 性能测试

防沉降性能以渗油率值进行表征。将胶料倒入Φ20 mm×200 mm试管中,密封贮存一个月后,测试上层油体高度占总体高度的比值。

其余各项性能均按照相应国家标准进行测试。

2 结果与讨论

2.1 Al2O3用量对硅橡胶性能的影响

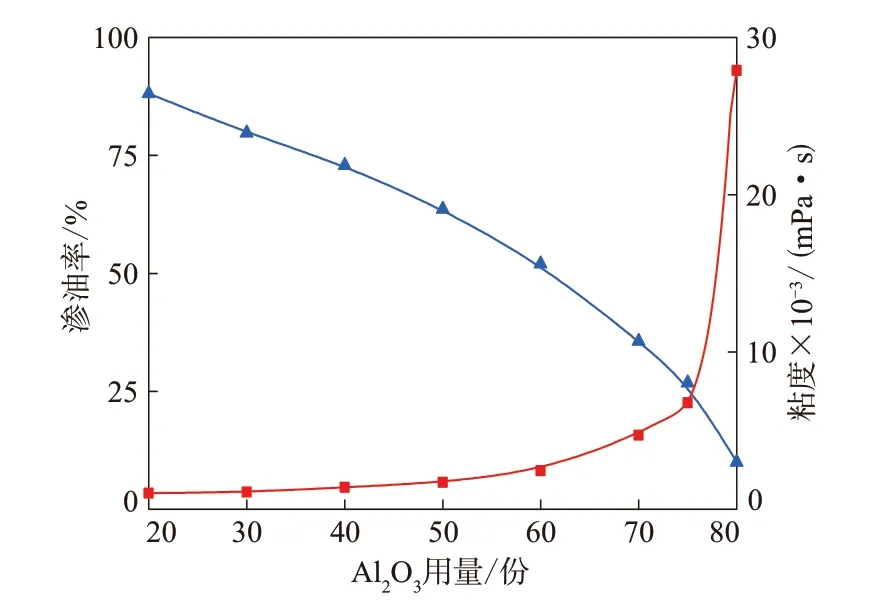

Al2O3用量对硅橡胶渗油率和粘度的影响如图1所示。

图1 Al2O3用量对硅橡胶渗油率和粘度的影响

从图1可以看出:随着Al2O3用量的增大,硅橡胶渗油率几乎呈线性减小;硅橡胶粘度起始增大缓慢,这是因为填料为10 μm的球形Al2O3,球形的粉体加入到高分子基体中时分散性高,易于增大填料用量[4],在Al2O3用量为75~80份时,硅橡胶粘度急剧增大,给操作带来困难。

Al2O3用量对硅橡胶物理性能和导热性能的影响如表1所示。

从表1可以看出,随着Al2O3用量的增大,硅橡胶邵尔A型硬度、拉伸强度和热导率均逐渐增大,其中热导率在Al2O3用量为75~80份时增长迅速。这可能是由于10 μm球形Al2O3在用量为75份以上时,构筑起更多的导热通路[5],同时球形粉体能有效降低复合材料的粘度,保证了硅油能够很好地包覆粉体,减少了粉体与硅油之间的空气界[6]。

表1 Al2O3用量对硅橡胶物理性能和导热性能的影响

综上所述,Al2O3用量为75份时,硅橡胶的热导率达0.57 W·(m·K)-1,粘度适中,利于添加剂的加入,而渗油率为26.8%,明显达不到防沉降要求,需加入防沉降添加剂来降低渗油率,抑制沉降。

2.2 不同防沉降添加剂的防沉降效果

2.2.1 ZnO的防沉降效果

ZnO对硅橡胶防沉降性能的影响如图2所示。从图2可以看出:随着ZnO的加入,硅橡胶的粘度逐渐上升,渗油率明显下降,且随着ZnO用量的增大,硅橡胶的渗油率变化并不明显;当ZnO用量为8份时,硅橡胶几乎不沉降,且粘度适中。

图2 ZnO对硅橡胶防沉降性能的影响

2.2.2 纳米TiO2的防沉降效果

纳米TiO2对硅橡胶防沉降性能的影响如图3所示。

从图3可以看出:纳米TiO2的加入使得硅橡胶的粘度急剧上升,这是由于纳米TiO2的平均粒径为21 nm,少量添加即可使粘度增大,因此其用量应控制在1份以内;当纳米TiO2用量为0.8份时,硅橡胶几乎不沉降。

图3 纳米TiO2对硅橡胶防沉降性能的影响

2.2.3 纳米SiO2的防沉降效果

纳米SiO2对硅橡胶防沉降性能的影响见图4。

图4 纳米SiO2对硅橡胶防沉降性能的影响

从图4可以看出:纳米SiO2的加入能显著降低硅橡胶的渗油率;当纳米SiO2用量为1份时,硅橡胶的粘度达到21 000 mPa·s,与纳米TiO2相比,纳米SiO2的加入使得硅橡胶粘度增长更快,这是由于纳米SiO2平均粒径12 nm,粒径更小,颗粒之间的接触几率增大,使得体系的触变性明显提高,粘度陡增。当纳米SiO2用量为0.8份时,硅橡胶的防沉降性能优良。

2.2.4 纳米Al2O3的防沉降效果

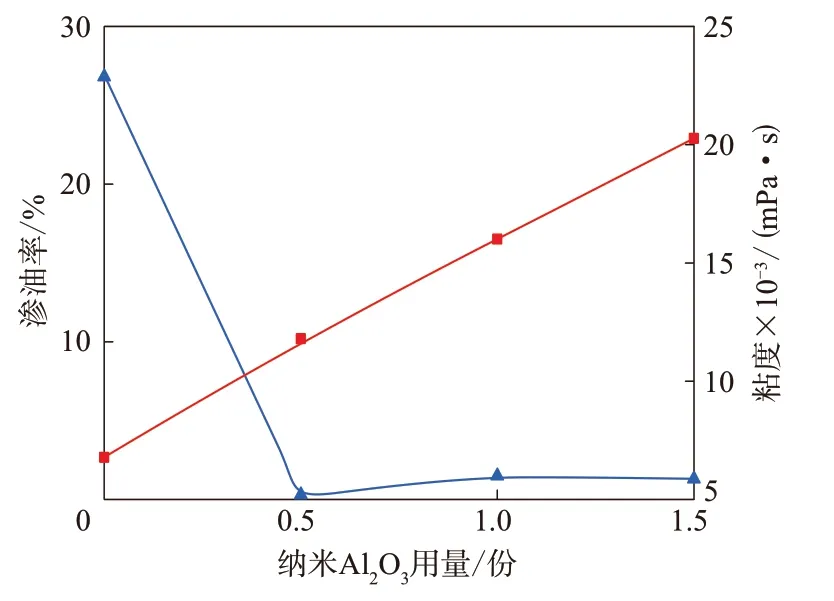

纳米Al2O3对硅橡胶防沉降性能的影响如图5所示。

从图5可以看出,纳米Al2O3的加入能显著降低硅橡胶的渗油率,同时,当纳米Al2O3用量为1.5份时,硅橡胶的粘度达到20 260 mPa·s。综合来看,纳米Al2O3用量为0.5份时,硅橡胶的防沉降性能优良。

图5 纳米Al2O3对硅橡胶防沉降性能的影响

2.3 防沉降添加剂对硅橡胶其他性能的影响

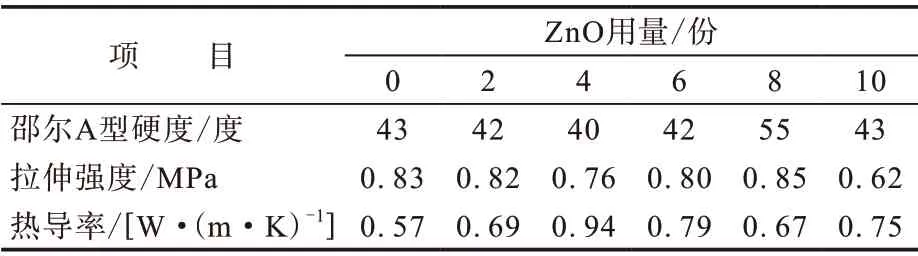

ZnO对硅橡胶物理性能和导热性能的影响如表2所示。

从表2可以看出,ZnO的加入对硅橡胶的邵尔A型硬度和拉伸强度影响不大,热导率有所提高,这是由于ZnO为粒径1 μm的球形,填充了10 μm球形Al2O3颗粒之间的空隙,使得颗粒间的接触面积增大,更易产生导热链[6]。从表2还可以看出,当ZnO用量为4份时,硅橡胶的热导率最高可达0.94 W·(m·K)-1。

表2 ZnO对硅橡胶物理性能和导热性能的影响

纳米防沉降添加剂对硅橡胶物理性能和导热性能的影响如表3所示。

从表3可以看出,随着纳米防沉降添加剂用量的增大,硅橡胶的邵尔A型硬度和拉伸强度变化不大,热导率有所提高。在实际生产操作中,纳米TiO2用量最好在1份以下,纳米Al2O3和纳米SiO2用量最好在0.8份以下,因为用量高于上述值时,硅橡胶粘度陡增,无法形成厚度均一的样品,给操作带来困难。从表3还可以看出,当TiO2用量为0.8份时,硅橡胶的热导率最高达到0.78 W·(m·K)-1;当纳米SiO2和纳米Al2O3用量分别为0.6份时,导热最高分别达到0.72和0.76 W·(m·K)-1。可见纳米防沉降添加剂中,纳米TiO2对硅橡胶热导率的贡献最大[7]。

表3 纳米防沉降添加剂对硅橡胶物理性能和导热性能的影响

不同无机粉体配比对应的硅橡胶体积电阻率分别为:75份Al2O359.8 PΩ·cm,8份ZnO和67份Al2O318.6 PΩ·cm,0.8份纳米TiO2和74.2 份Al2O313.8 PΩ·cm,0.8份纳米SiO2和74.2份Al2O387.0 PΩ·cm,0.5份纳米Al2O3和74.5份Al2O332.8 PΩ·cm。该无机粉体配比在每种防沉降添加剂的防沉降效果最为优良的配方下选择。可以看出,不同无机粉体配比对硅橡胶的体积电阻率数量级没有影响,说明防沉降添加剂对硅橡胶的绝缘性能影响很小。这是由于无机非金属粉体本身具有良好的绝缘性能,适用于导热绝缘硅橡胶的制备[8]。

3 结论

(1)防沉降添加剂ZnO、纳米TiO2、纳米SiO2和纳米Al2O3与导热填料Al2O3分别复配(总用量为75份)均可提高硅橡胶的防沉降性能。其中,当ZnO用量为8份、纳米TiO2或纳米SiO2用量分别为0.8份、纳米Al2O3用量为0.5份时,硅橡胶的防沉降性能优良。

(2)防沉降添加剂ZnO、纳米TiO2、纳米SiO2和纳米Al2O3与导热填料Al2O3分别复配(总用量为75份)均可提高硅橡胶的热导率。其中,当ZnO用量为4份时硅橡胶的热导率最高可达0.94 W·(m·K)-1。

(3)防沉降添加剂的加入对硅橡胶物理性能和绝缘性能影响较小。