(80+155+80) m预应力混凝土连续刚构桥施工监控

张国胜

(中铁十六局集团第二工程有限公司, 天津 300162)

(80+155+80) m预应力混凝土连续刚构桥施工监控

张国胜

(中铁十六局集团第二工程有限公司, 天津 300162)

【摘要】某特大桥为(80+155+80)m预应力混凝土连续刚构。针对各种环境及施工等影响因素,通过建立有限元模型对大桥进行了施工前的预测计算、施工过程中因素影响性分析,求解出施工各个阶段的过程控制目标值,运用自校正调节法分析和校正结构施工过程中监测结果与理想状态的偏差,对各个预应力混凝土连续梁浇筑节段的线形进行控制,桥梁的实际线形与预期状态之间的误差在规范允许范围之内,保证了桥梁顺利合龙,最终成桥线形及结构内力满足设计及规范要求。

【关键词】预应力;混凝土;刚构桥;施工;监控

1工程概况

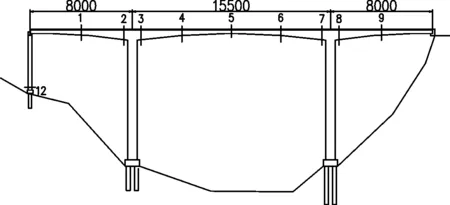

某特大桥为(80+155+80) m预应力混凝土连续刚构桥,边、主跨比值0.516,桥型布置见图1。

(a) 结构布置

(b)支座截面

(c)跨中截面

主桥上以主跨跨中向两端设置i=0.3 %的纵坡下坡,变坡点竖曲线半径为R=20 000 m。桥梁横坡为双向横坡,坡度为1.5 %。桥面铺装为4 cm细粒式沥青混凝土(AC13-Ⅰ)+5 cm中粒式沥青混凝土(AC20-Ⅰ)+6 cm C40防水混凝土,主梁上部的三角垫层与主梁同时浇筑。主梁为单箱单室箱形截面,根部梁高8.50 m,高跨比1/18.2,主跨跨中及边跨端部梁高3.50 m,高跨比1/44.3,靠主墩边68.25 m段梁底设计为R=468.306 m的圆曲线,其余梁底均为直线段。

箱梁横截面尺寸为箱顶宽10.5 m,底宽7.0 m,两翼悬臂长1.75 m。全桥顶板厚28 cm,底板跨中处厚30 cm,支点处厚80 cm,中间为30~80 cm变厚度。跨中处腹板厚40 cm,支点处70 cm,在第9、10两段内直线均匀变化。

主梁采用C55混凝土。主墩墩身为钢筋混凝土结构,墩高94 m。因墩梁结合部受力复杂,故墩顶1.5 m范围内采用C55钢筋混凝土,其余采用C40钢筋混凝土。墩身截面为纵向长7.5 m、横向宽7.0 m的等截面矩形空心墩,壁厚1.5 m,上端高2.0 m及下端高5.0 m为实心段,并各有高2.0 m的过渡段。主墩承台置于含碎石亚黏土及中风化凝灰岩中。由于中风化岩层较厚,故每墩设4根直径为3.0 m的人工挖孔桩。

该桥设计参数:

(1)设计速度:40 km/h;

(2)荷载标准:公路-Ⅱ级;

(3)桥面宽度:单幅全宽10.5 m,两侧刚性防撞护栏宽为0.5 m;

(4)桥面横坡:双向坡1.5 %;

(5)桥面纵坡:桥上设置半径20 000 m的凸形竖曲线,变坡点桩号为K42+050,纵坡坡度0.3 %;

(6)平曲线半径:直线;

(7)地震烈度:基本烈度Ⅵ度,按Ⅶ度设防;

(8)设计洪水频率:1/100。

2施工方法及监控原则

该大桥三跨悬臂浇筑预应力混凝土连续刚构桥,上部箱梁施工流程为:(1)两个单T悬臂对称浇筑;(2)边跨现浇段浇筑,实现边跨合龙;(3)中跨合龙段浇筑,二期恒载,成桥。施工时,箱梁两T同时施工,在两T浇筑完毕后立即进行边跨合龙,最后进行中跨合龙。

对于采用挂篮悬臂浇筑法施工的连续刚构桥来说,桥梁最终结构的形成要经历一个漫长而复杂的过程,而且施工期间桥梁结构体系也将随着施工阶段的不同而不断变化。施工过程中,因设计参数误差(如材料特性、徐变系数等)、施工误差(如制造误差、安装误差等)、测量误差及结构分析模型误差等种种原因,将导致施工过程中桥梁的实际状态(线型、内力)与理想目标存在一定的偏差。这种偏离如不及时加以识别和调整,累积到一定程度后将对施工过程中结构的可靠度和安全带来严重影响,并导致成桥后的结构状态偏离设计要求;而且对于混凝土连续刚构桥,已成结构(悬臂阶段)的状态是无法事后调整的,一旦出现线型误差时,该误差将永远存在,而通过重新调整后续梁段的立模标高能消除的已施工梁段的残余误差十分有限,有时甚至无法完全消除。因此,如何确保施工过程的科学、合理以及施工过程中结构的安全、可靠,是大跨度连续刚构桥施工过程中最为关键的问题。为此,就必须进行施工过程的控制,即根据设计文件和施工方案,进行施工过程计算,以确定每个悬浇阶段的立模标高,并在施工过程中根据施工监测的成果对误差进行分析、预测和调整后续梁段的立模标高,以确保施工过程中结构的可靠度和安全,确保合龙段精度以及成桥后的桥面线型、内力符合设计要求。

基于该特大桥的结构特点,确定施工监控原则为:线形、内力控制综合考虑,其中线形控制是前提和关键。而线形与内力控制采取如下的控制策略:在严格控制各控制截面的挠度和轴线横向偏移的同时,兼顾应力(变)发展情况。上述策略的制定主要考虑到应力反映的是截面上某一点的受力情况,而挠度是结构整体位移的综合反映,是结构的整体表现,挠度和内力都能反映出结构的当前状态,挠度的控制属于宏观控制,而应力的控制相对来说属于局部控制。

3施工监控计算

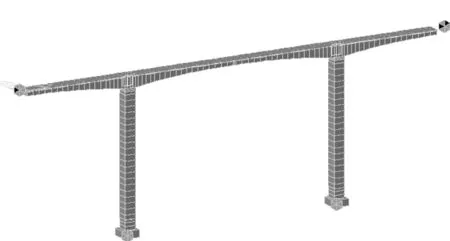

采用MIDAS/ Civil建立全桥空间有限元模型(图2),全桥共150个单元,其中57~150为主梁单元,其他为墩柱单元。模型的边界条件采用与施工过程一致,由于缺少支座刚度的资料,故模型中均不考虑弹性边界条件,所有位移边界条件均为刚性约束。计算采用以下假定:

图2 全桥计算模型

(1)主梁为全预应力构件,不考虑普通钢筋参与结构受力。

(2)墩身底部与承台按固结约束考虑。

以设计提供的每节段标高为基础,当一个节段施工完成后,进行现场测量,测试此时状态下的线形、应力等控制信息。因各种因素的影响实测数据与理论计算值会存在偏离,这时要对误差进行分析,修改计算模型或调整计算参数重新计算,并在后续状态的预报中考虑误差对施工目标的影响,以此循环直到施工完成和获得与设计相符的结构状态。

监控计算内容如下:

(1)成桥状态的计算及复核和施工过程中整体结构安全性验算。本项内容主要是对施工监控计算的目标状态——成桥状态及形成此状态的施工过程中整体结构安全性验算(包括挂篮及支架的强度、刚度、稳定性验算)并对设计计算进行复核。

(2)设计参数识别。在本桥施工控制中,设计参数的识别就是通过量测施工过程中实际结构的行为,分析结构的实际状态与理想状态的偏差,用误差分析理论来确定或识别引起这种偏差的主要设计参数,经过修正设计参数来达到控制桥梁结构的实际状态与理想状态的偏差的目的。本桥采用的施工控制技术为我公司开发的自校正调节法,该办法是将自适应控制和预测控制结合起来,实现最优控制。

(3)施工各阶段的架设计算。施工架设过程计算与施工同步进行,包括施工前的预测计算及施工后的校核计算。施工前的预测计算是结合现场实测监控参数,计算下一施工阶段的结构内力状态和位移状态,并据此为施工单位提供各项施工控制参数的目标值。施工前的预测计算包括参数识别、理论计算和预测控制参数等内容。施工后的校核计算是本阶段施工完毕后,将计算结果与施工监测结果进行比较,若两者差别满足要求,则继续下阶段的预测计算及施工;若不满足要求,则根据最新的实测监控参数进行结构分析并对原施工控制参数的目标值进行必要的修正,提供修正计算后的施工控制参数。

4施工监控主要成果

4.1主梁线形

主梁挠度的测试是在浇筑当前节段之后,测试该浇筑节段对前几个已施工完毕节段的挠度变化,该挠度变化值可反映当前浇筑段混凝土的体积及容重的大小。一般情况下容重已知,那么挠度值的变化就是混凝土方量的大小的直接反映;另外也可间接反映出预应力钢束张拉的效果,虽然钢束张拉力的大小属于结构内力的变化,但是内力的变化也会导致结构挠度的变化。因此,测试分析各阶段主梁挠度值就十分有必要。

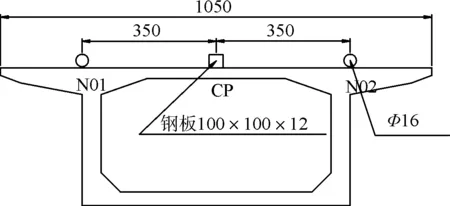

箱梁每一截面的控制点的位置如图3所示。大桥主梁的轴线和里程用全站仪进行测量,高程用自动安平水准仪进行测量。将轴线后视点引至过渡墩,用远点控制近距离点。

说明:N01~N02为挠度测点, CP为轴线偏位测点图3 箱梁截面测点布置示意(单位:cm)

施工过程中,主梁实测线形与理论线形差值满足阶段挠度差值不得超过20 mm施工控制要求,主梁变位在合理范围内。说明施工控制计算参数取值合理,当前计算模型与实际桥梁施工比较吻合。

图4为二期恒载铺装后理论线形与实测线形对比图。由图可以看出,实测线形曲线与理论线形曲线吻合度较好。由于实测线形测点在纵桥向位置(如1/4、1/8处等)并不完全与相对坐标吻合,铺装层厚度也因施工误差并不能保证均匀,因此实测曲线并不连续,与理论线形差值最大为值3.2 cm,基本满足线形控制要求和相关规范要求。

图4 二期恒载铺装后实测线形与理论线形对比

4.2主梁应力

对于大跨度预应力混凝土连续梁桥,箱梁结构在混凝土悬浇中各截面的应力分布有很大的差别,起控制作用的因素是主梁的自重、挂篮和预应力,因此监测主梁的上下缘正应力就显得尤为重要。

应力测试断面的选择主要考虑以下因素:(1)结构受力的关键截面;(2)施工流程;(3)本桥自身特点;(4)结构的对称性;(5)兼顾荷载试验;(6)结构或构件的受力特点。基于此,箱梁共布置5个应力测试断面(图5),边跨箱梁应力监测断面在1/2跨处;中跨在1/4跨、1/2跨及0#块处(墩顶附近箱梁根部截面)。箱梁各断面应力测点布置见图6。为补偿砼内部的无应力应变,在应力测点附近同时布置无应力计以消除无应力应变。

图5 应力测试断面布置(单位:cm)

图6 箱梁应力测点布置示意(单位:cm)

表1 全桥竣工后实测应力与理论应力对比结果 MPa

5结论

[作者简介]张国胜(1972~),男,本科,工程师,从事施工管理工作。

【中图分类号】U448.23

【文献标志码】B

[定稿日期]2015-12-30