减二线馏分油生产橡胶油的工艺研究

田义斌,张翠侦,秦一鸣,朱玉龙

[中海油(青岛)重质油加工工程技术研究中心有限公司,山东 青岛 266500]

为提高弹性、柔韧性、加工性能、混炼性能,橡胶中往往填充矿物型橡胶用油(简称橡胶油)。按矿物油分子结构、组成不同,橡胶油分为石蜡基橡胶油、环烷基橡胶油和芳香基橡胶油;按使用方式不同,橡胶油可分为橡胶填充油、橡胶操作油和橡胶软化剂等;根据使用对象不同,橡胶油可分为轮胎油和苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)橡胶油等。

优良的橡胶油与橡胶的相容性较好、挥发度小、氧化安定性好、乳化性能好,色度(赛波特号)可达+30以上,对硫化胶无不良影响。环烷基橡胶油中环烷烃含量高,与橡胶相容性好,是主流橡胶油;石蜡基橡胶油的相容性和乳化性能较差,实际应用较少,市场需求量小[1]。

现国内橡胶油的生产工艺主要分为以下两种。

(1)馏分油-加氢脱酸-糠醛精制-络合脱氮-白土精制。中国石油辽河石化公司采用上述工艺生产的橡胶填充油和环保橡胶油在国内占有一席之地[2-4]。

(2)馏分油-高压加氢处理-临氢降凝-加氢后精制。中国石油克拉玛依石化分公司经过多次工艺路线调整、装置升级改造,采用全氢型流程生产的橡胶填充油质量优良,与进口高档填充油相当,市场占有率高[5-6]。目前,国内企业多采用全氢型流程生产橡胶填充油,如盘锦北方沥青股份有限公司。

中海沥青(滨州)有限公司采用糠醛精制工艺生产橡胶油,中国石化荆门石化公司采用糠醛精制-酮苯脱蜡-加氢精制工艺生产的橡胶填充油具有良好的应用性能[7]。中国石油天然气集团公司拥有丰富的环烷基原油资源,其生产的橡胶油质量优良,市场占有率高;中国海洋石油总公司拥有丰富的海洋环烷基原油资源,在生产环烷基橡胶油方面具有独特的资源优势。

本工作以绥中36-1(SZ36-1)减二线馏分油为原料,通过高压加氢处理-临氢降凝-加氢后精制工艺制备橡胶油,并对其性能进行研究。

1 实验

1.1 原料油和催化剂

SZ36-1减二线馏分油,原中海油气开发利用公司(现属于中海石油炼化有限责任公司)产品;镍-钨系催化剂和贵金属催化剂,市售品。

1.2 试验装置和主要仪器

200 mL加氢试验装置,迈瑞尔(上海)有限公司产品;2 L快速蒸馏仪装置,北京奥泰德炼化工程技术有限公司产品;CAV-2100型运动粘度测定仪,美国凯能仪器公司产品;硫、氮分析仪,美国Photonlab公司产品;DE45型密度仪、RE50型折光率仪,梅特勒-托利多公司产品;倾点仪,法国ISL公司产品;HFP370型开口闪点测定仪,德国Herzog公司产品;PFX-i系列赛波特色度仪,德国Lovibond公司产品;JSB0902型紫外光安定性测定器、JSQ3201型热安定性试验仪,湖南津市市石油化工仪器有限公司产品。

1.3 试验方法

在200 mL加氢试验装置上进行高压加氢试验,通过高压加氢处理-临氢降凝工艺制备加氢生成油,经过气提进入加氢后精制段,然后进行分馏切割,得到适宜馏分,即橡胶油。

2 结果与讨论

2.1 理化特性

SZ36-1减二线馏分油与克拉玛依减三线馏分油的理化特性如表1所示[6]。从表1可以看出:SZ36-1减二线馏分油的芳碳率(CA值)和环烷碳率(CN值)较大,是典型的环烷基馏分油,有利于生产高质量的橡胶油;与克拉玛依减三线馏分油相比,SZ36-1减二线馏分油的运动粘度较大,倾点高,硫含量和氮含量分别约为克拉玛依减三线馏分油的4.6倍和2倍。

表1 SZ36-1减二线馏分油与克拉玛依减三线馏分油的理化特性

以克拉玛依减三线馏分油生产的KN4010橡胶填充油质量优良,生产难度小。而SZ36-1减二线馏分油中硫、氮和芳烃含量高,粘度大,生产橡胶油时应选择适宜的催化剂,以降低硫和氮含量,并深度饱和芳烃。该馏分油的倾点较高,应选择降凝/脱蜡工艺,使目标产品的倾点降低。选择加氢后精制工艺提高橡胶油的光热稳定性。传统溶剂精制工艺、加氢脱酸、中低压加氢工艺生产的橡胶油质量不高[1,8],难以参与高端市场竞争。

2.2 高压加氢处理-临氢降凝工艺

高压加氢处理与临氢降凝的目的在于制备硫质量分数小于10×10-6、氮质量分数小于2×10-6的加氢生成油,降凝后的加氢生成油进行气提脱除硫化氢,然后经蒸馏切割得到适宜馏分。

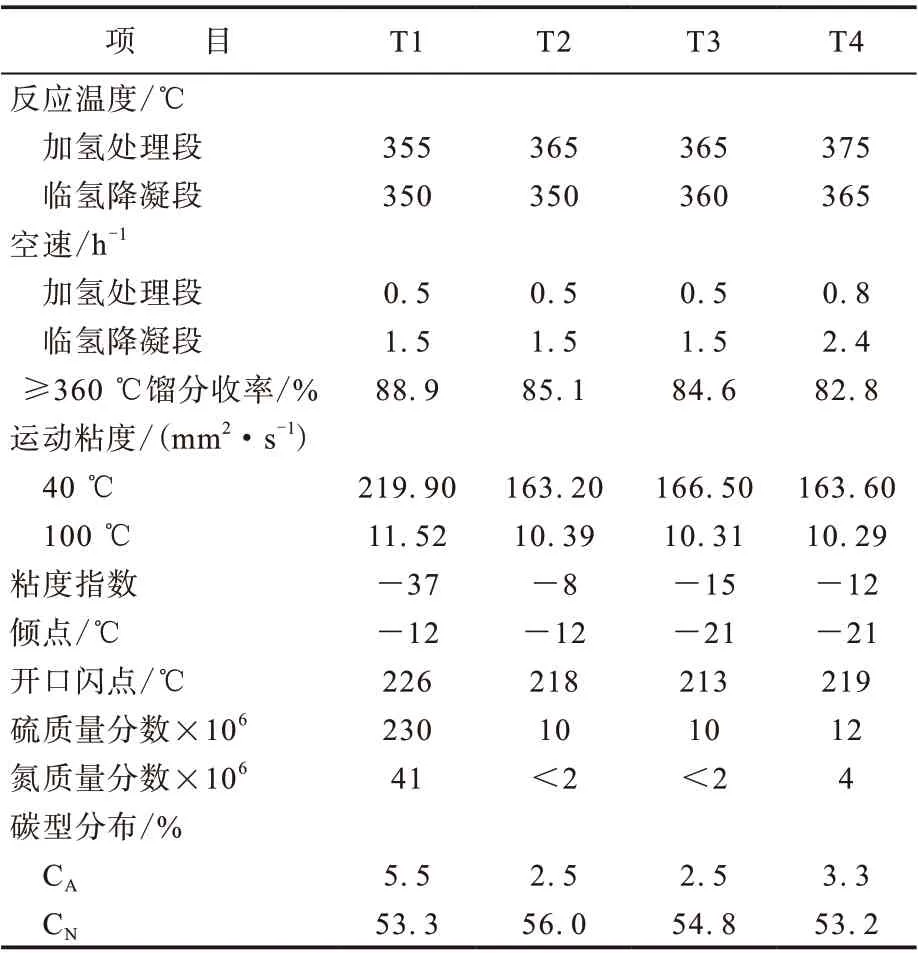

以SZ36-1减二线馏分油为原料,在催化剂、15 MPa反应压力、1 000/1氢油体积比条件下制备加氢生成油,研究反应温度和空速对加氢生成油性能的影响,结果如表2所示(T1—T4为不同反应温度和空速下试验的编号)。从表2可以看出,经加氢处理-临氢降凝工艺后,加氢生成油中硫和氮含量以及CA值大幅减小,其运动粘度和倾点下降;加氢处理段反应温度由355 ℃升至365 ℃后,加氢生成油中氮质量分数进一步减小,且小于2×10-6,硫质量分数为10×10-6,满足加氢后精制段的进料要求;当临氢降凝段的反应温度达到360 ℃后,加氢生成油的倾点降低至-21 ℃,基本达到橡胶油对倾点的要求;加氢处理段反应温度升至375 ℃、临氢降凝段反应温度升至365 ℃、加氢处理段空速增至0.8 h-1、临氢降凝段空速增至2.4 h-1后,加氢生成油的硫和氮含量以及CA值增大,不满足加氢后精制段的进料要求。

表2 反应温度和空速对加氢生成油性能的影响

综上所述,高压加氢处理-临氢降凝工艺的最佳条件为:反应压力 15 MPa,加氢处理段反应温度 365 ℃,临氢降凝段反应温度 360 ℃,加氢处理段空速 0.5 h-1,临氢降凝段空速 1.5 h-1,氢油体积比 1 000/1。

2.3 加氢后精制工艺

经高压加氢处理-临氢降凝后,加氢生成油的硫和氮含量以及倾点虽大幅减小,但芳烃含量仍较高,CA值为2.5%左右,这将影响橡胶油的光热稳定性。以前述最佳工艺条件制得的加氢生成油为加氢后精制试验原料,经气提后进入加氢后精制段,蒸馏切割,取适宜馏分,得到橡胶油(试验编号为T5)。

将试验所得T5橡胶油的性能与国内主要橡胶油进行对比,结果如表3所示。从表3可以看出:加氢后精制工艺有效降低了橡胶油的芳烃含量;T5橡胶油的性能与国内其他橡胶油相当,其中部分性能更优。

表3 T5橡胶油与国内其他橡胶油的性能对比

何萍等[6]研究表明,通过高压加氢处理-临氢降凝-蒸馏切割-高压加氢脱芳烃工艺生产的橡胶油与T5橡胶油性能类似,所制得的SBS充油橡胶各项性能均达到国家标准要求,而T5橡胶油的CN值高达57.6%,理论上具有更佳的应用性能。该试验工艺空速较大,目标产品液收率较高,有利节省设备投资,提高装置产能。

本试验最终生产工艺流程如图1所示,各段试验条件如表4所示。

图1 T5橡胶油生产工艺流程示意

表4 T5橡胶油生产各段试验条件

3 结论

(1)SZ36-1减二线馏分油的CA和CN值较大,是典型的环烷基馏分油,有利于生产高质量的橡胶油。

(2)以SZ36-1减二线馏分油为原料,经高压加氢处理-临氢降凝-加氢后精制工艺制得的橡胶油中芳烃含量较低,收率较高,CN值高达57.6%,其性能优于国内同类橡胶油,具有良好的使用性能。