硬质橡胶载体硫黄的制备及其在橡胶中的应用

孙靖先,周 静,王 虹,王益庆,张立群

(北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029)

硫黄是目前橡胶的主要硫化剂[1]。由于普通硫黄在橡胶中的溶解度随温度升高而增大,致使其添加量大时,混炼胶冷却后部分硫黄会以结晶形式在胶料表面析出,造成喷霜[2]。

目前防止硫黄喷霜主要通过应用不溶性硫黄替代普通硫黄,但不溶性硫黄生产成本高、能耗大、设备腐蚀严重,且高压容易产生事故,同时不溶性硫黄稳定性较差,容易转化成普通硫黄[3]。

为了解决不溶性硫黄存在的问题,本课题组提出一种新思路,即硬质橡胶载体硫黄。载体硫黄是指能在硫化过程中析出活性硫参与交联的分子中含硫的化合物,又被称为硫载体或硫给予体,是橡胶的一种重要硫化剂[4]。硬质橡胶是一种添加大量硫黄经长效硫化历程得到的杨氏模量大于500 MPa、邵尔A型硬度大于100度的黑色角质状硬质聚合物[5],其本质属于具有高玻璃化温度的热固性塑料。

本试验在橡胶中添加大量硫黄,通过低温硫化生成高玻璃化温度的硬质橡胶,其中部分硫黄参与交联反应生成环状硫化物,剩余大部分硫黄以多硫键的形式存在,剩余少量硫黄以游离结晶态存在。将得到的硬质橡胶粉碎筛分后,用二甲苯清洗后烘干,得到载体硫黄。将载体硫黄添加到丁苯橡胶(SBR)中,与不溶性硫黄对比,研究硫化胶各项性能。

1 实验

1.1 主要原材料

SBR,牌号1502,江苏镇江南帝化工有限公司产品;顺丁橡胶(BR),牌号9000,中国石油化工股份有限公司北京燕山分公司产品;丁腈橡胶(NBR),牌号DN401,中国石油化工股份有限公司兰州石化公司产品;炭黑N330,天津海豚炭黑厂产品;二甲苯,分析纯,北京现代东方精细化学品有限公司产品;不溶性硫黄,富莱克斯公司产品。

1.2 试验配方

硬质橡胶载体硫黄配方:橡胶 100,氧化锌 1,氧化镁 5,硬脂酸 2,硫黄 350,促进剂TMTD 1,促进剂D 1.5。

SBR硫化胶基本配方:SBR 100,炭黑N330 30,氧化锌 5,硬脂酸 2,防老剂4010NA 2,硫黄或载体硫黄 2或5,促进剂CZ 1.2。

1.3 试验设备及仪器

Φ160×320型两辊开炼机,广东湛江橡塑机械厂产品;XQLB-350×350型平板硫化机,上海橡胶机械制造厂产品;P3555B2型盘式硫化仪、MR3108型门尼粘度仪,北京环峰化工机械实验厂产品;CMT4104型电子万能拉力试验机,深圳新三思材料检测有限公司产品;MZ-4061型阿克隆磨耗试验机,江苏明珠试验机械有限公司产品;DMTA VA3000型动态热力学分析仪(DTMA),法国01-dB Metravib公司产品;YS-III型压缩生热试验机,北京澳玛琦科技发展有限公司产品;S-4800型扫描电子显微镜(SEM),日本日立公司产品;INCADryCool型能谱仪(EDS),牛津仪器公司产品;D/max2500VB2/PC型X-射线衍射仪(XRD),日本理光公司产品;STARe System型差示扫描量热仪(DSC),瑞士METTLER-TOLEDO公司产品;varioELcube型有机元素分析仪,德国ELEMENTAR公司产品。

1.4 试样制备

硬质橡胶载体硫黄:将生胶在开炼机上塑炼,然后依次加入氧化锌、硬脂酸、促进剂等,打4~6个三角包使其混合均匀;将硫黄分批加入,最后打6个三角包,搓3个卷,出片。混炼胶采用低温硫化:在115 ℃下平板硫化6 h,转移到125 ℃烘箱中放置36 h。将得到的硬质橡胶用三辊研磨机细碎直至能通过200目标准分子筛。将胶粉和溶剂二甲苯以1∶10的质量比混合,控制温度为80 ℃,搅拌4 min后静置约2 min,使胶粉与溶剂在自然沉降作用下分离,然后在电热鼓风干燥箱中烘干(60℃)至恒质量,得到硬质橡胶载体硫黄。

硫化胶:先在两辊开炼机上将生胶塑炼;然后按照配方所需比例依次加入氧化锌、硬脂酸、促进剂等,混合均匀后加入炭黑、载体硫黄或普通硫黄等混炼;最后打6个三角包,搓3个卷薄通,调大辊距,出片。胶料停放2 h以上,用盘式硫化仪在150℃下测定正硫化时间t90;再用盘式硫化仪或门尼粘度仪在110 ℃下测定焦烧时间。胶料停放16 h以上,在平板硫化机上硫化成测试试样。硫化条件为150 ℃×(t90+2 min)。

1.5 测试分析

采用DTMA测试玻璃化温度和硫化胶动态力学性能,测试条件为:试样尺寸(长×宽×高)35 mm×7 mm×2 mm,拉伸模式,温度范围-40~+170 ℃(玻璃化温度)/-60~+100 ℃(硫化胶动态力学性能),升温速率 3 ℃·min-1,应变 0.01%,频率 10 Hz。

采用SEM测试载体硫黄形貌,条件为:放大倍数 800,加速电压 5 kV。

采用EDS测试载体硫黄硫元素分布,条件为:高真空模式,通过牛津X射线能谱仪分析元素分布,探测厚度为2 μm。

采用DSC测定硫黄熔点,条件为:温度范围30~200 ℃,氮气气氛,升温速率 10 ℃·min-1。

采用XRD测定硫黄结晶形态,条件为:CuKα特征X射线,工作电压 40 kV,电流 200 mA,扫描角度 0°~90°。

采用有机元素分析仪测定硫元素含量。

采用硫化仪测定胶料的硫化特性,硫化温度为150 ℃。

采用电子拉力机,分别按照ASTM D 412《常规硫化橡胶和热塑性弹性体拉伸性能的标准方法》和ASTM D 624《硫化橡胶及热塑性弹性体抗撕裂强度的测定》测试硫化胶的拉伸强度和撕裂强度。

采用阿克隆磨耗机测试硫化胶耐磨性能,胶条宽度 12.7 mm,厚度 3.2 mm。将胶条粘在直径为68 mm、厚度为3.2 mm、邵尔A型硬度为75~80度的胶轮上,预磨10 min后,按GB/T 1689—1998《硫化橡胶耐磨性能的测定(用阿克隆磨耗机)》进行测试。

硫化胶压缩温升采用动态压缩生热仪测试,条件为:压强 1 MPa,冲程 4.45 mm,负荷 25 kg,压缩频率 30 Hz,恒温 55 ℃,预热时间 30 min,测试时间 25 min。

2 结果与讨论

2.1 硬质橡胶载体硫黄的制备

2.1.1 不同橡胶制备的硬质橡胶

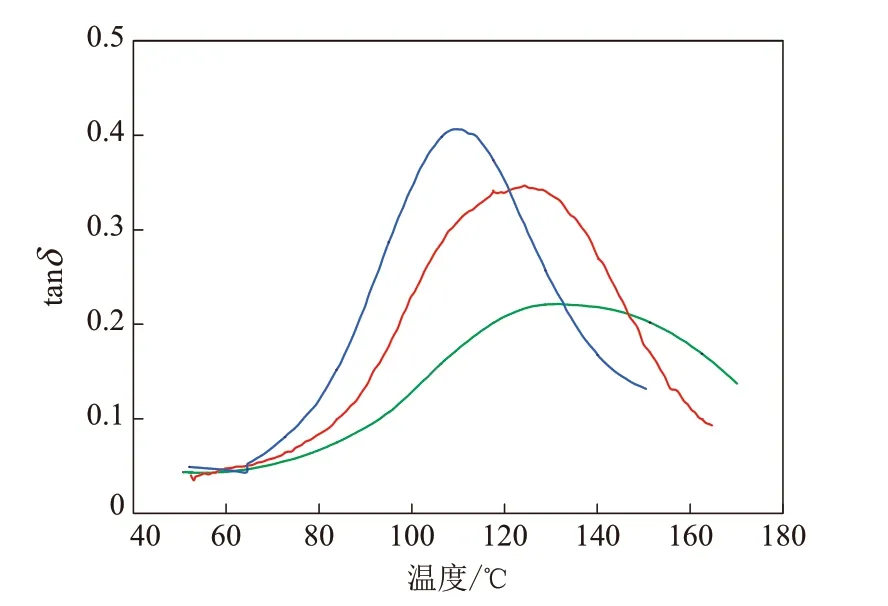

混炼胶在添加150 份硫黄后,硫化后得到硬质橡胶,测定硬质橡胶的损耗因子(tanδ),结果如图1所示。

从图1可以看出,BR,SBR和NBR的玻璃化温度都达到了110 ℃以上,证明添加大量硫黄进行低温长时间硫化可以得到高玻璃化温度的硬质橡胶。由于NBR分子中含有丙烯腈基团,分子的极性更大,玻璃化温度更高,因此后续试验选择丙烯腈质量分数为0.18的NBR制备载体硫黄。

图1 不同硬质橡胶的DTMA曲线

2.1.2 载体硫黄表面形态

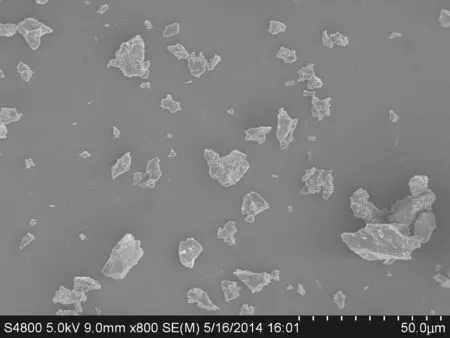

将硬质橡胶粉碎筛分后,用二甲苯溶剂清洗、干燥,得到载体硫黄。载体硫黄颗粒形貌扫描电镜照片如图2所示。

由图2可以看出,颗粒粒径分布不均匀,粒径为5~40 μm,表面形貌较差,这是由于载体硫黄颗粒是在三辊研磨机的机械剪切作用下粉碎形成的,难以控制其形貌。理想的载体硫黄粒径较小,形貌呈规则的球状。

图2 载体硫黄颗粒的SEM照片

2.1.3 载体硫黄中硫元素的存在形态

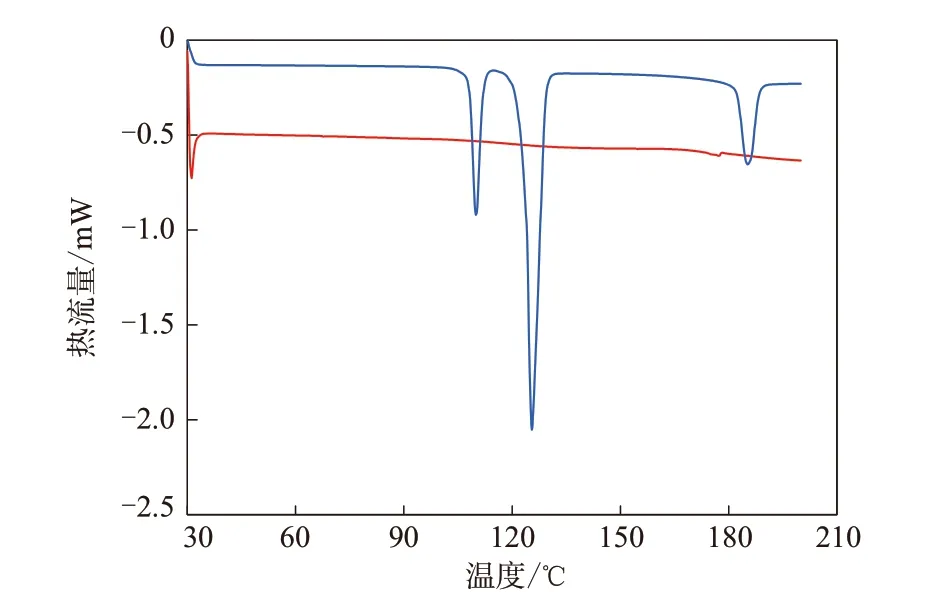

普通硫黄和载体硫黄的DSC曲线见图3。

图3 普通硫黄和载体硫黄的DSC曲线

从图3可以看出,载体硫黄的DSC曲线上没有明显的熔融峰,说明载体硫黄内没有大量的结晶态普通硫黄。为了继续验证载体硫黄内硫元素的存在形式,使用XRD测试硫黄的结晶性,结果如图4所示。

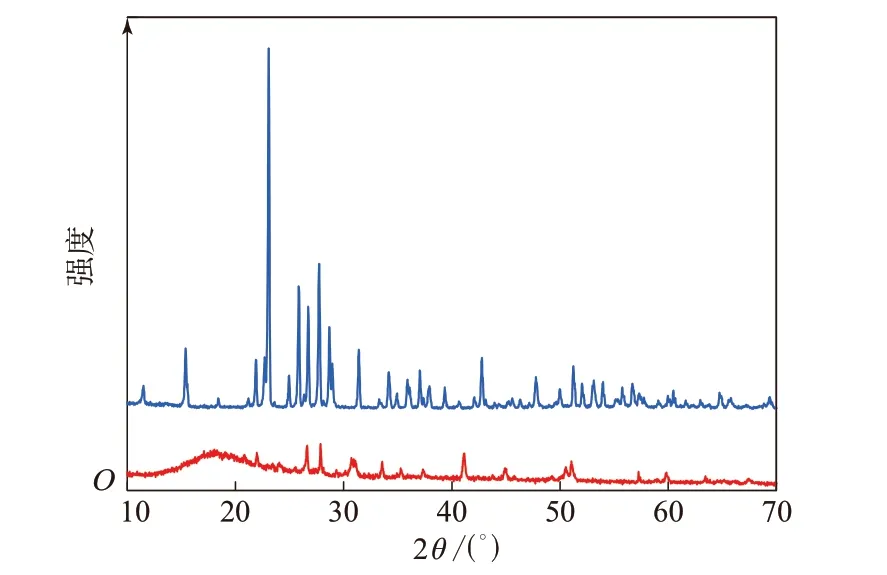

图4 普通硫黄和硬质橡胶载体硫黄的XRD曲线

由图4可以看出,载体硫黄的XRD衍射曲线上有部分硫黄的结晶峰,只是强度相对较弱,即硬质橡胶充分硫化后仍含有很少部分结晶态的硫黄[6],因此认为载体硫黄内只含有少量的游离硫黄。根据文献[7-9]推测,硬质橡胶硫化过程中首先形成多硫键,然后转化为环硫键,当环硫键数量达到最大值后,环化重组不再进行。因此硫化后,除环硫键外,过量的硫黄多以多硫键形式存在,少量以游离结晶态存在。从热力学角度讲,高温有利于硫键的断裂,并引起硬质橡胶中碳键的断裂[10]。因此当温度升高时,在橡胶的硫化温度下,多硫键和碳硫键断裂,大量的硫黄以游离的形态出现,起到了载体硫黄的效果。

2.1.4 载体硫黄中硫元素的含量

将粉碎得到的硬质橡胶胶粉用溶剂二甲苯在80 ℃下清洗得到载体硫黄。再将载体硫黄用二甲苯在150 ℃下清洗,用有机元素分析仪测试载体硫黄清洗前后硫元素含量的变化,结果为:清洗前载体硫黄中硫元素的质量分数为0.754,80 ℃清洗后硫元素的质量分数为0.599,150 ℃清洗后硫元素的质量分数为0.404。

80 ℃清洗后载体硫黄内硫元素含量减小是因为粉碎过程中在胶粉的表面会产生游离硫和微小的颗粒,被二甲苯溶解清洗掉。80 ℃清洗后胶粉内仍含有大量的硫元素是因为清洗温度较低,大部分的硫键没有断裂,同时清洗温度低于硬质橡胶的玻璃化温度,橡胶链段不能运动,限制了游离硫的扩散运动。经过150 ℃清洗后载体硫黄内的硫元素相比清洗之前减少了35%,证明在高温下有大量的硫键断裂而产生游离硫,同时硬质橡胶链段开始运动,不再限制硫黄的扩散。

2.2 载体硫黄在SBR中的应用

2.2.1 硫化特性

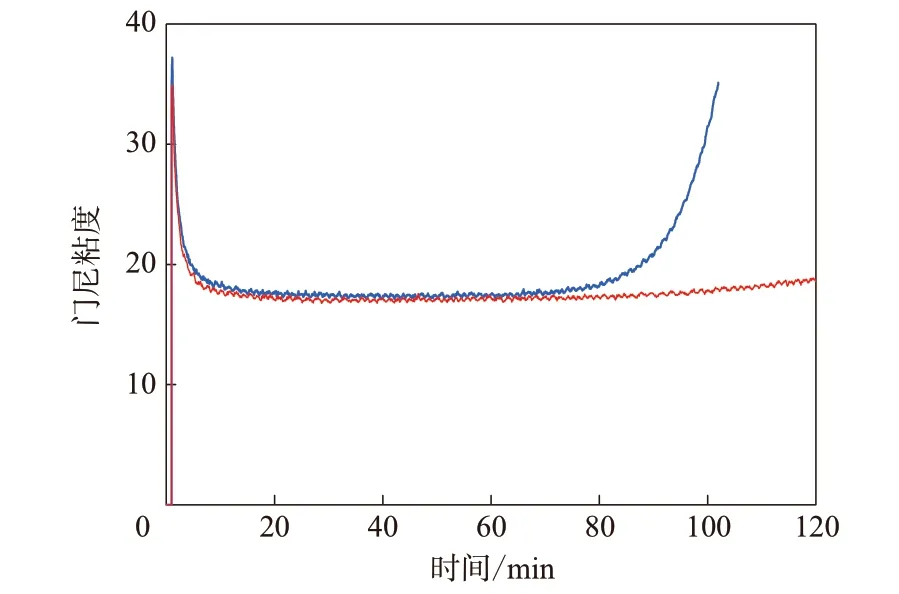

110 ℃下SBR混炼胶门尼焦烧曲线见图5。

图5 110 °C下SBR混炼胶的门尼焦烧曲线

由图5可以看出,载体硫黄胶料的焦烧时间t3远长于不溶性硫黄胶料,接近于不起硫。这是因为温度过低时,载体硫黄大分子链上的硫键断裂较慢,产生的游离硫较少,同时当环境温度低于硬质橡胶的玻璃化温度时,硬质橡胶的大分子链段不能运动,限制了游离硫的扩散运动,使硫黄不能扩散到橡胶基体中参与反应。因此载体硫黄起到了控制硫黄释放和低温不硫化的效果,可以有效避免橡胶加工过程中的早期焦烧,提高安全性。

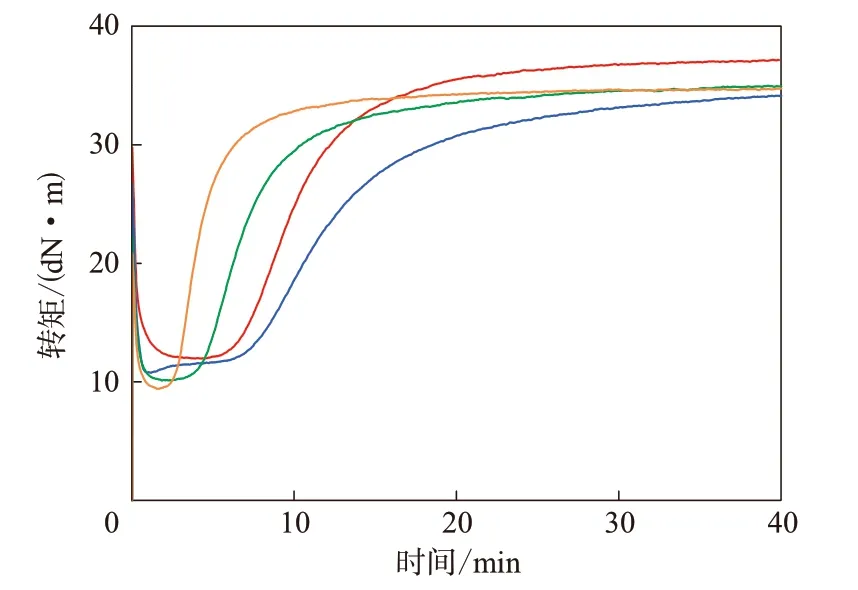

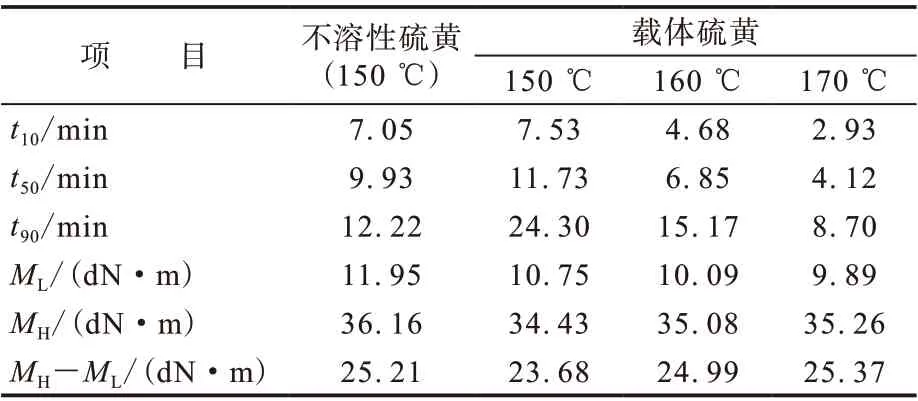

SBR混炼胶的硫化曲线如图6所示。硫化仪数据见表1。

从图6和表1可得,在150 ℃下,载体硫黄橡胶的t90长于不溶性硫黄橡胶,这是因为硬质橡胶分子链不易运动,对硫黄的扩散起到了阻碍作用。随着硫化温度的升高,载体硫黄硫化胶的转矩差不断提高,这是因为随着温度的升高,更多的硫从硬质橡胶分子链上断裂形成游离硫黄,同时橡胶的分子链段更容易运动,有利于硫黄的扩散,使参与反应的硫数量增加,导致硫化胶的交联密度增大,转矩差增大。由硫化过程的阿累尼乌斯方程可得,随着硫化温度的升高,不溶性硫黄硫化时间缩短,但转矩差不变,因此当温度达到170 ℃时,载体硫黄硫化胶的转矩差已经高于不溶性硫黄硫化胶。由此可得,载体硫黄可以在高温下正常硫化,从而达到低温防止早期焦烧、高温正常硫化的效果。

图6 不溶性硫黄和载体硫黄在不同温度下的硫化曲线

表1 不溶性硫黄和载体硫黄混炼胶的硫化仪数据

2.2.2 物理性能

不溶性硫黄和载体硫黄硫化胶的物理性能见表2。

表2 不溶性硫黄和载体硫黄硫化胶的物理性能

从表2可以看出,载体硫黄硫化胶的邵尔A型硬度、定伸应力、拉伸强度和拉断伸长率均略小于不溶性硫黄,但差别不大。通过测试发现,载体硫黄硫化胶的交联密度小于不溶性硫黄硫化胶,可知载体硫黄硫化胶的交联网络强度低。同时由于载体硫黄粒径较大且分布不均匀,表面形貌不规整,硫化胶中容易形成缺陷,拉伸过程中容易造成应力集中,从而导致载体硫黄硫化胶的拉伸强度和定伸应力偏低。由于载体硫黄与橡胶基体的相容性较差,硫化胶的交联网络结构均匀性较差,使橡胶的内摩擦增大,滞后变大,导致其压缩生热高于不溶性硫黄硫化胶。载体硫黄硫化胶交联密度较低,硫化网络强度较低,使其耐磨耗性能低于不溶性硫黄硫化胶。

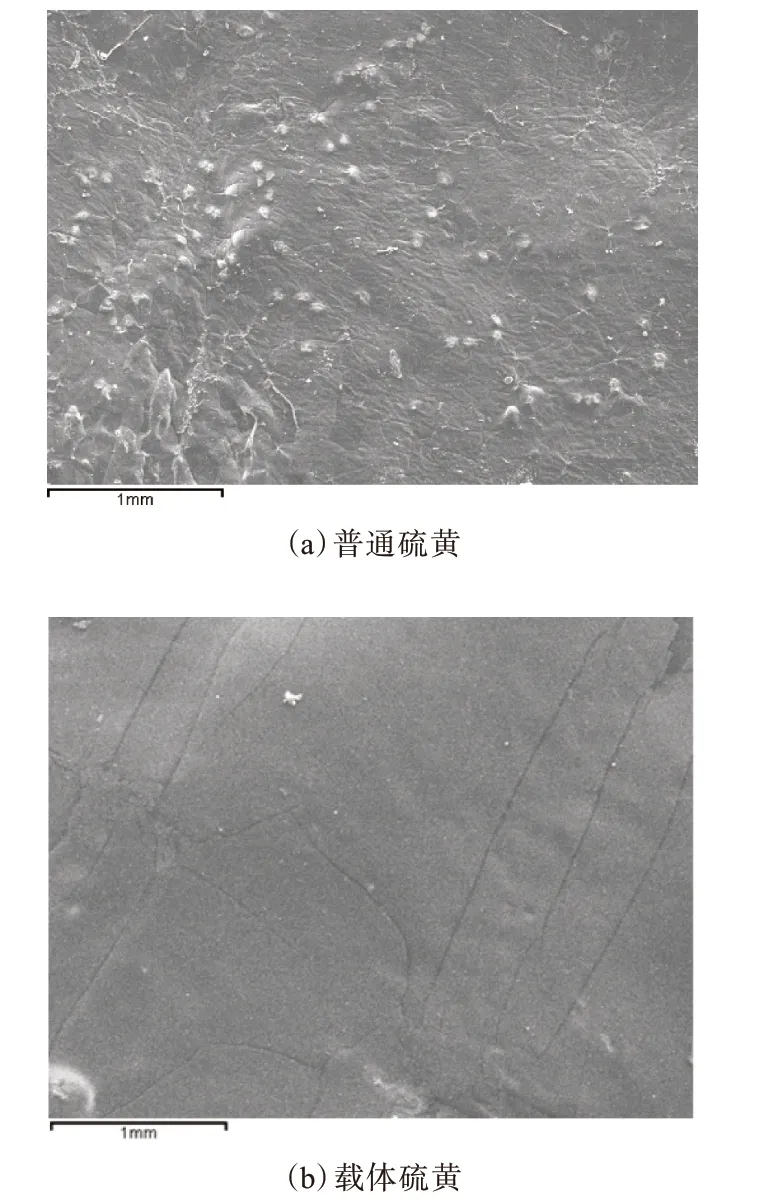

2.2.3 抑制混炼胶喷霜性能

将添加了20份载体硫黄和4份普通硫黄的SBR混炼胶放置1周,观察其喷霜情况。混炼胶表面SEM照片如图7所示。

图7 载体硫黄和普通硫黄混炼胶表面SEM照片

从图7可以看出,普通硫黄混炼胶表面出现大量斑点,通过EDS扫描发现,普通硫黄斑点处的硫元素质量分数为0.322,说明普通硫黄混炼胶发生了喷霜。载体硫黄混炼胶表面没有出现斑点,说明没有发生喷霜。这是因为载体硫黄的粒径较大,不会在橡胶基体中移动,而且载体硫黄中的硫黄在低温下不会扩散到混炼胶中,从而避免了喷霜。载体硫黄应用过程中,注意混炼过程混炼胶温应低于载体硫黄的玻璃化温度。

3 结论

(1)添加过量硫黄的混炼胶经充分硫化后得到硬质橡胶,当生成环硫键的硫黄达到理论最大值后,剩余硫黄大部分以多硫键形式存在,少量硫黄以结晶态存在,生成载体硫黄。

(2)生成的载体硫黄在玻璃化温度以下不参与橡胶硫化,能有效避免早期焦烧,提高加工安全性。高温下正常参与橡胶硫化,硫化胶的各项性能接近不溶性硫黄硫化胶。

(3)载体硫黄能有效预防混炼胶喷霜,生产成本低,可以替代不溶性硫黄。