橡胶制品应对环保法规(续一)

谢忠麟

(北京橡胶工业研究设计院,北京 100143)

(接上期)

非轮胎橡胶制品广泛使用的石蜡油和环烷油中多环芳烃含量很低(伪劣油品除外),国产克拉玛依石蜡油KP6030和环烷油KN4010经SGS检测,均未检出德国GS认证ZEK 01-08(2008-04-01实施)所列的16种多环芳烃。SGS测试报告编号分别为No.GZ080502815/CHEM和No.GZ080592807/CHEM,日期2008-06-12,检测限:0.2 mg·kg-1。检测结果说明可以用于符合欧盟法规和德国GS认证要求的制品。

炭黑是影响橡胶制品中多环芳烃含量的最主要因素。表6所示是国产炭黑的检测报告中多环芳烃的实测数据。国产炭黑的原料油主要是煤焦油,其他是蒽油、萘油和乙烯焦油等。煤焦油是极其复杂的化学物质混合物,主要组分是多环芳烃化合物和杂环化合物,有几百种之多,其中较多的是萘(平均占10%),其他占1%以上的还有蒽、菲、芘、芴、茚、䓛、苊、苊烯、荧蒽等。炭黑使用的原料油品种和来源复杂,导致炭黑中的多环芳烃的种类和含量差别很大,这是橡胶制品(特别是非轮胎橡胶制品)企业很棘手的问题。由表6可见,即使是同一公司同一牌号的炭黑产品,其多环芳烃品种和总量也并不稳定,使需要符合德国GS认证的橡胶制品很难达标,即使已经达标,但换了批号就出问题,为此遭遇退货或罚款的案例也时有发生。

表6 国产部分炭黑中多环芳烃含量的实测值 mg·kg-1

美国卡博特(Cabot)公司开发了生产低PAH含量炭黑的专利方法[51-52]。为橡胶制品行业应对欧盟多环芳烃新法规,该公司新近推出替代传统橡胶用炭黑的LP系列低 PAH炭黑[53](见表7)。

表7 卡博特公司低PAH炭黑

LP系列炭黑的多环芳烃含量的指标:苯并(a)芘含量最大值为1 mg·kg-1、欧盟8种PAHs中每种含量的最大值为1 mg·kg-1、德国GS认证18种PAHs总量的最大值为20 mg·kg-1。我国的一些炭黑企业也在开发低PAH炭黑,已取得可喜的进展,例如表6中B公司的CZ500R炭黑。虽然目前国产低PAH炭黑因萘含量较大而令橡胶制品达不到GS认证的新要求,但仍希望引起重视。非轮胎橡胶制品企业盼望能获得更多、更好、更稳定的国产低PAH炭黑产品。

2.4 N-亚硝胺

N-亚硝胺是含有N-亚硝基官能团(—N—N=O)物质的总称,目前在已发现的130多种N-亚硝胺类化合物中,80%以上的都是强致癌物。N-亚硝胺与DNA相互作用,发生烷基化,形成O6-甲基鸟嘌呤等,导致DNA损伤和诱发基因突变而引发癌症(见图5[54])。

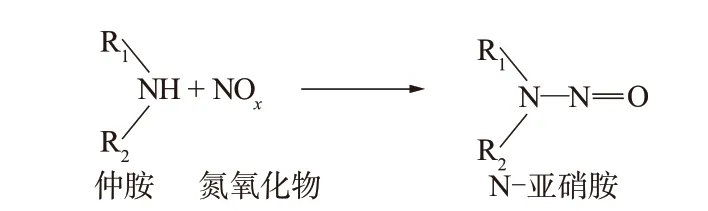

具有仲胺结构的橡胶助剂是产生N-亚硝胺的化学物质,它们在高温硫化时分解出来的仲胺以及残留在制品中的仲胺会与亚硝化剂(氮氧化物NOx,主要成分是NO2和NO)反应生成稳定的致癌物N-亚硝胺:

伯胺与氮氧化物反应后,生成的N-亚硝胺不稳定且容易分解,不会危害人类健康,叔胺不会生成N-亚硝胺:

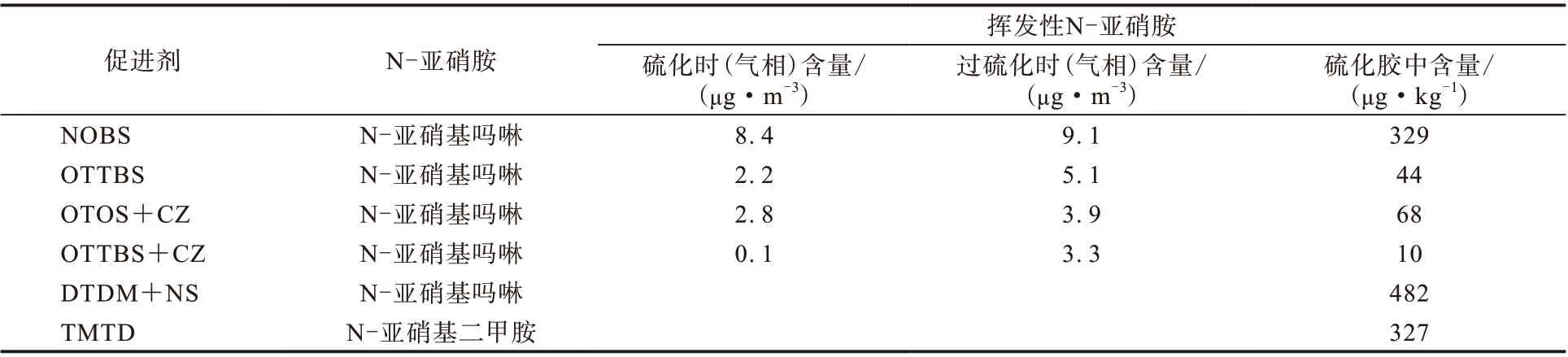

大气中氮氧化物污染主要来源于生产和生活所用的煤、石油等燃料燃烧的产物(包括汽车及一切内燃机排放的NOx)。表8[55]示出轮胎硫化车间的实测数据。由表8可见,具有仲胺结构的促进剂(TMTD,NOBS和DTDM)对N-亚硝胺的产生有很大的影响。

表8 硫化过程中促进剂对生成N-亚硝胺的影响

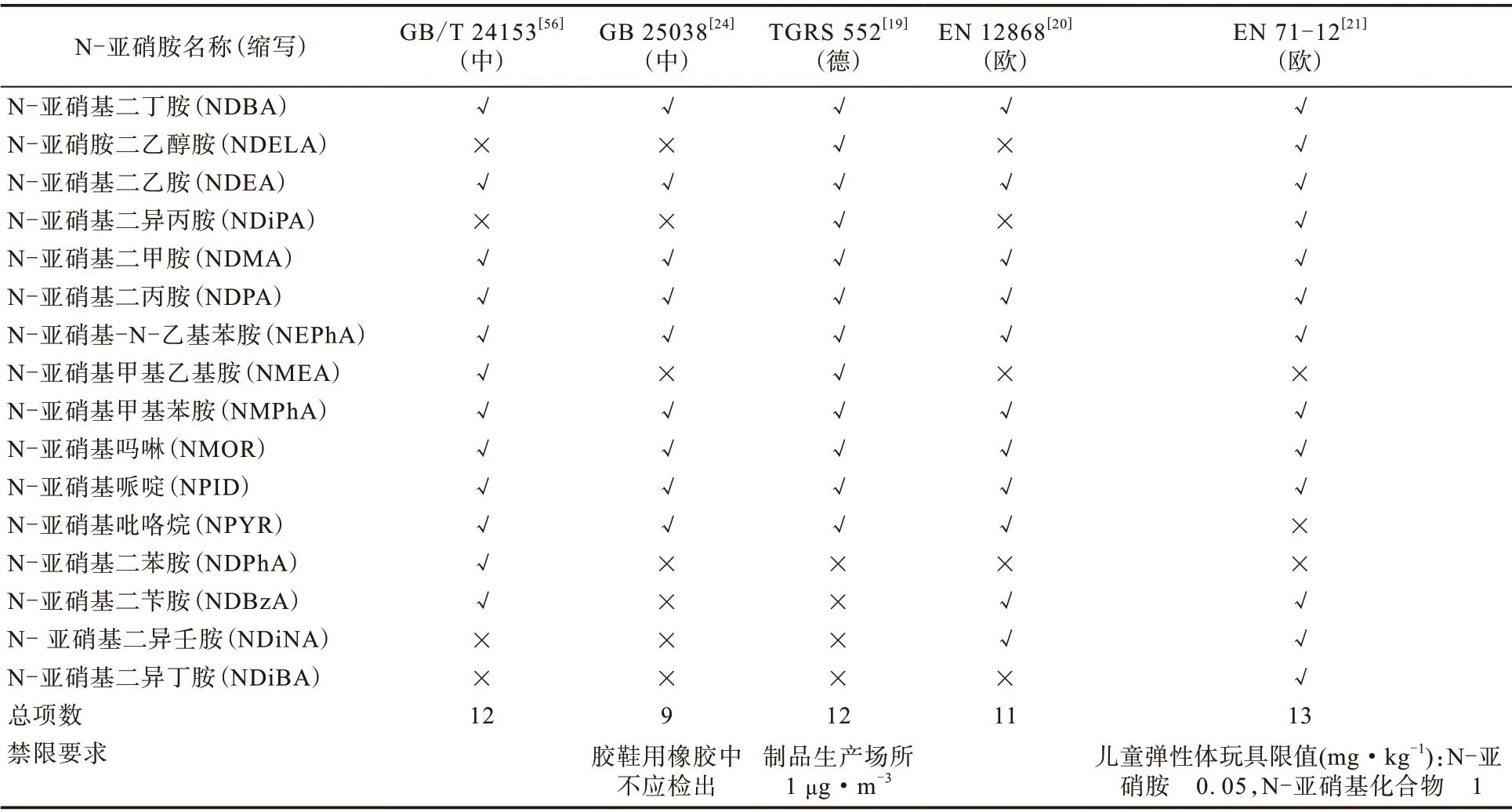

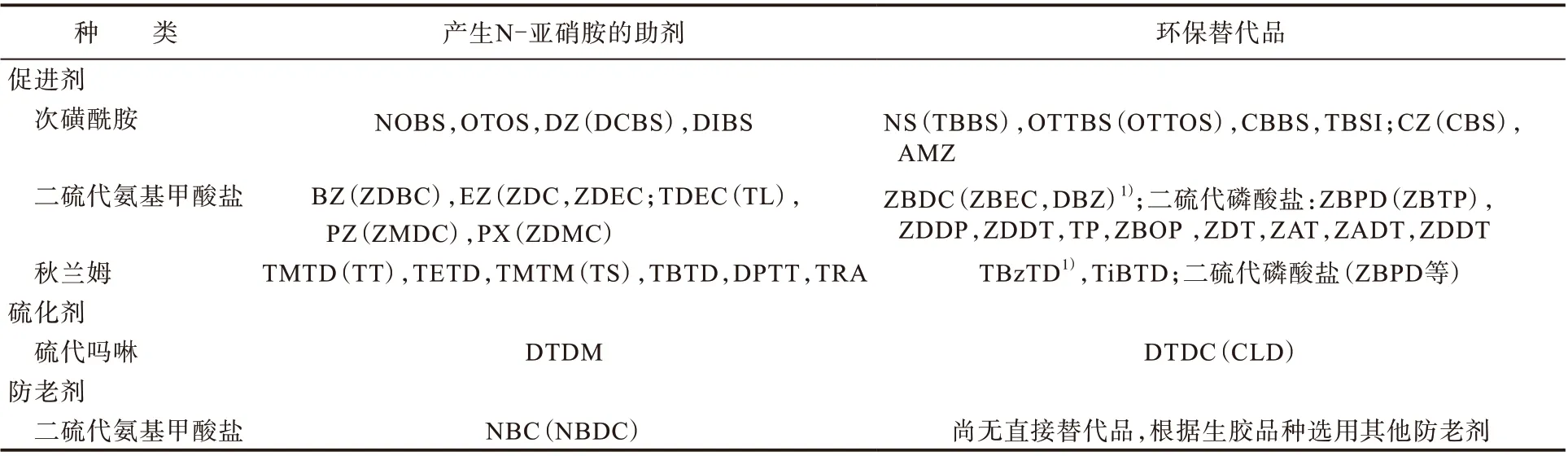

国内外对N-亚硝胺都严格禁限,管控标准和规范很多,表9示出了涉及橡胶和弹性体材料的部分标准管控的品种。橡胶制品生产和使用中产生N-亚硝胺的助剂主要是具有仲胺结构的硫化促进剂(也有少量其他助剂),国内外在研发和使用替代品方面做了许多工作,表10示出了橡胶制品配方中可供选用的主要替代助剂。

表9 国内外部分标准管控的N-亚硝胺

表10中环保替代品替代原则如下。

表10 产生致癌N-亚硝胺的助剂及环保替代品

(1)用伯胺或叔胺结构的助剂替代仲胺结构的助剂,例如:

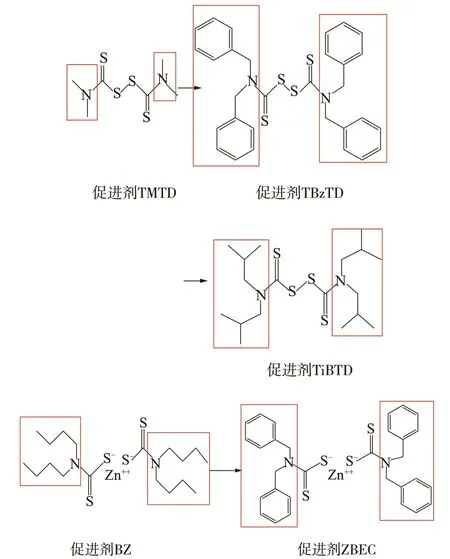

(2)目前,尚无具有硫化特性相当的商业化非仲胺类超促进剂替代仲胺类超促进剂(秋兰姆和二硫代氨基甲酸盐),只好采用一些虽然在化学结构上仍属于仲胺,但产生少量N-亚硝胺的促进剂。例如TBzTD(二硫化四苄基秋兰姆)和TiBTD(二硫化四异丁基秋兰姆)替代TMTD等秋兰姆促进剂,ZBEC(二苄基二硫代氨基甲酸锌)替代BZ等二硫代氨基甲酸盐促进剂。在这些促进剂中,由于苄基的相对分子质量大,二苄胺不易挥发,可减少胶料中N-亚硝胺的生成。另外,二异丁胺的支化结构具有空间位阻作用,使硫化时释放出的游离胺与亚硝化剂的反应受到抑制,从而产生的N-亚硝胺量大大减小。

普通秋兰姆促进剂与其替代品的比较如表11所示[54]。

由表11可见,替代品TBzTD和TiBTD的亚硝胺产生量很低,其中TiBTD只有TMTD的0.01~0.02,而TBzTD未测出。

表11 普通秋兰姆促进剂与其替代品的比较

替代例子:

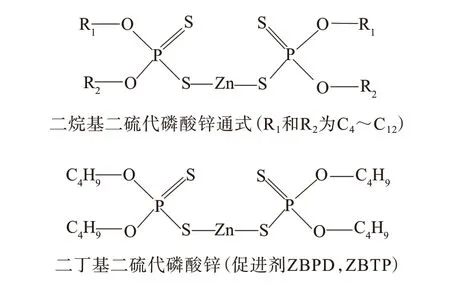

(3)采用无氮促进剂,完全与N-亚硝胺无关。成功商业化的主要是二烷基二硫代磷酸盐,多为锌盐:

近几年,我国高校、科研院所和生产企业在无/低N-亚硝胺促进剂和硫化剂的研发和应用方面做了许多工作[57-60],特别是轮胎胶料中NS替代NOBS取得了卓著的成绩,为实现绿色轮胎生产提供了保证。TBzTD,ZBEC和DTDC在非轮胎工业制品(例如EPDM汽车密封条)和胶鞋领域也开始应用,但应用面尚不大,有待拓广,颇具市场潜力。

2.5 偶氮染料

REACH法规附录Ⅷ[9]、德国TRGS 614[22]、欧盟2002/61/EC[23]和 中 国GB 25038—2010[24]等法规和标准禁用有24种致癌芳香胺的偶氮染料,橡胶行业主要涉及胶鞋、胶布等非轮胎制品用织物。虽然禁限明确是致癌偶氮颜料,但对于用这些芳香胺合成的某些偶氮着色剂也应避免使用,例如联苯胺黄类和永固桔黄G(中间体是致癌芳香胺3,3′-二氯联苯胺)、永固黄(中间体是致癌芳香胺3,3-二甲基联苯胺)。

关于禁用染料请参阅文献[61],本文不予赘述。

2.6 邻苯二甲酸酯增塑剂

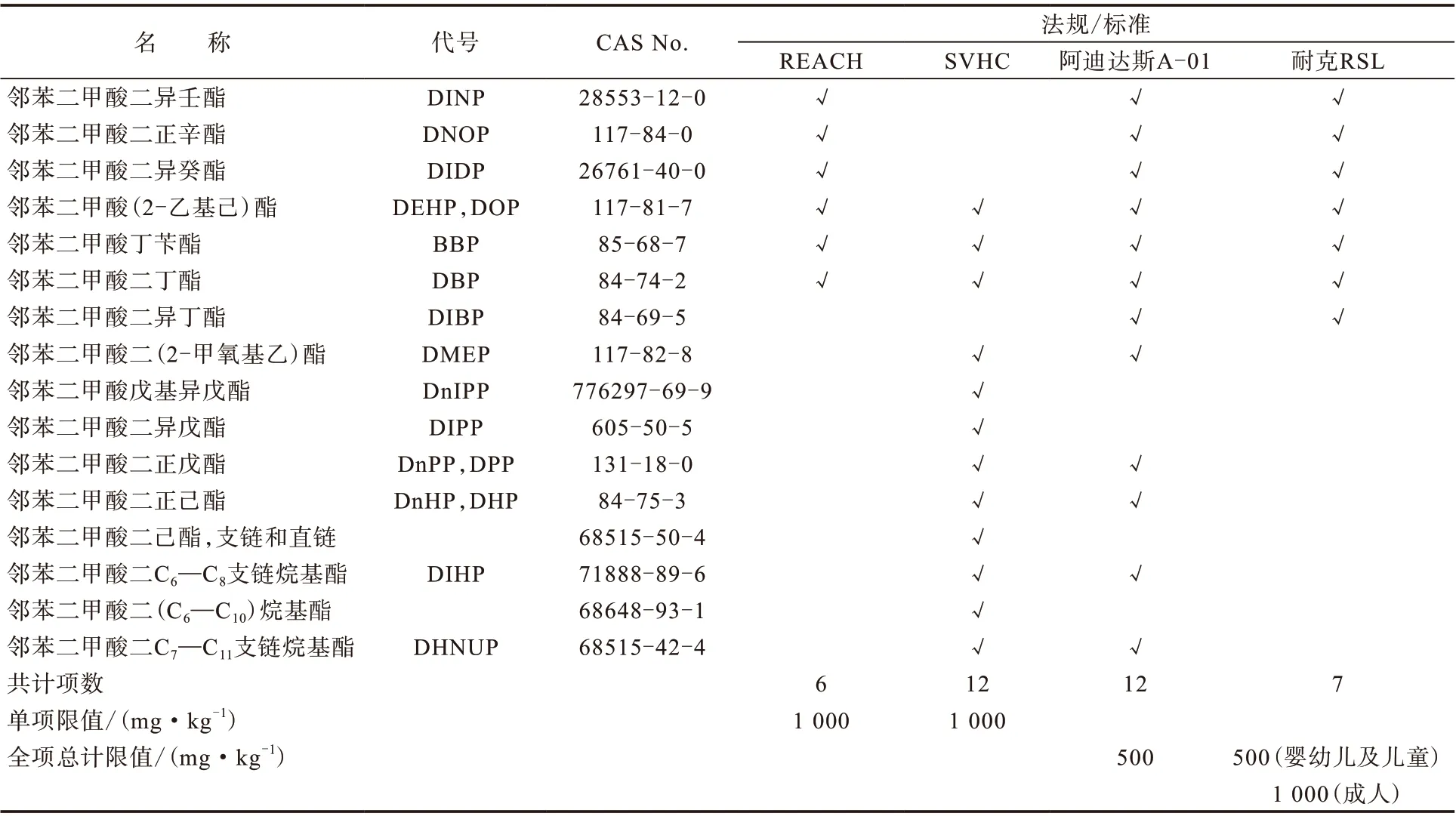

二烷基邻苯二甲酸酯是聚氯乙烯(PVC)和许多极性橡胶[丁腈橡胶(NBR)、氯丁橡胶(CR)、氯磺化聚乙烯(CSM)、氯化聚乙烯(CM)、氯醚橡胶(ECO)和丙烯酸酯橡胶(ACM)等]的重要增塑剂,历史悠久(1930年上市),量大面广。大量研究表明,邻苯二甲酸酯具有生殖毒性,在人体内发挥着类似雌性激素的作用,可干扰内分泌,使男性精液和精子减少,精子运动能力低下,精子形态异常,严重的会导致睾丸癌,危害男性生殖系统。这种物质也会通过女性的呼吸系统和皮肤进入体内,如果过多使用,会增加女性患乳腺癌的几率,还会危害到她们未来生育的男婴的生殖系统。因此,须对在食品、化妆品、儿童玩具以及橡塑制品等中的邻苯二甲酸酯进行严格管控。除了各国及欧盟有管控法规/标准外,一些知名品牌企业还有比这些法规/标准更严的标准,例如耐克和阿迪达斯公司在胶鞋中有限用标准(但我国强制执行的国标GB 25038—2010《胶鞋健康安全技术规范》尚未限用)。表12示出部分法规/标准限用的邻苯二甲酸酯的品种和限值。

表12 部分法规/标准中限用的邻苯二甲酸酯

最常用的邻苯二甲酸二辛酯(DOP)和邻苯二甲酸二丁酯(DBP)都在禁/限用之列,对非轮胎橡胶制品企业影响尤大。采用邻苯二甲酸酯增塑剂的替代品是大势所趋,近年来国内外工业应用的替代品种主要有:a.癸二酸酯,例如癸二酸二辛酯(DOS);b.己二酸酯,例如己二酸二辛酯(DOA);c.柠檬酸酯,例如乙酰柠檬酸三丁酯(ATBC);d.对苯二甲酸二辛脂(DOTP),例如美国Estman公司的Estman 168;e.偏苯三酸三辛酯(TOTM);f.醚-酯,例如己二酸双(丁氧基乙氧基)乙酯,如美国Rohm& Haas公司的TP-95,日本ADK公司的RS-107;g.中、低相对分子质量聚酯,例如美国HallStar公司的己二酸聚酯、癸二酸聚酯、戊二酸聚酯、混合聚酯等;h.1,2-环己烷二羧酸二(异壬基)酯,例如德国巴斯夫(BASF)的 Hexamoll DINCH;i.烷基磺酸苯酯,例如德国朗盛(Lanxess)的Mesamoll。以上增塑剂国内均有生产、销售或研发。

DOS在NBR中添加量有限,因为添加超限会喷出。而DOA对水体会造成污染而危害环境,日本丰田公司依据加拿大环境保护法(CEPA,1999)对DOA进行管控(限值1 000 mg·kg-1)[44],因此两者都不是好的选择。ATBC容易抽出(多用于PVC玩具),TOTM增塑效果较差(适宜用于耐热电缆料),两者在NBR胶料中使用较少。其余5种邻苯二甲酸酯的环保替代品在非轮胎制品中较适宜应用,研究表明[62],它们不具有危害人体的毒性。

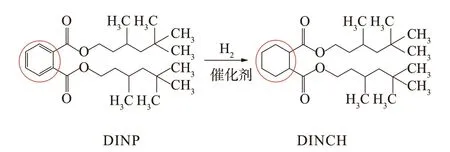

DOTP是DOP的异构体,不属于邻苯二甲酸酯类,价格比DOP稍高,且气味大。TP-95耐高低温性能优于DOP,与NBR相容性好,可以较大量填充,但价格高。中低相对分子质量聚酯在适当组成和相对分子质量的前提下(例如HallStar公司的某些产品),可以达到或优于DOP的性能。DINCH是目前相对看好的增塑剂,由邻苯二甲酸二壬酯(DINP)通过加氢反应使苯环氢化成环己烷,消除了对人体和环境的危害,反应式如下:

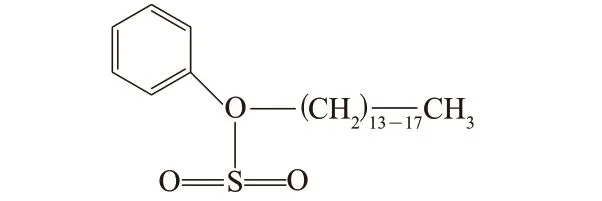

Mesamoll是烷基苯磺酸酯为主成分(质量分数为0.75~0.85)与烷基磺酸二苯酯(质量分数为0.15~0.25)的复合物,烷基为直链C13—C17[63],Mesamoll的分子结构如下:

Mesamoll通过美国FDA认证,也被纳入欧盟指令90/128/EEC,是可用于与食品接触的产品,还符合德国DIN EN71玩具安全标准。Mesamoll与PVC、NBR和聚氨酯(PU)的相容性很好,有广泛的市场。朗盛公司的Krynac 3340F是一款替代NBR/DOP的新型环保充油NBR产品,在丙烯腈质量分数为0.33的高相对分子质量的NBR中充52份Mesamoll[64],特别适宜生产低硬度印刷胶辊(邵尔A型硬度为25~30度)和其他低硬度橡胶制品。

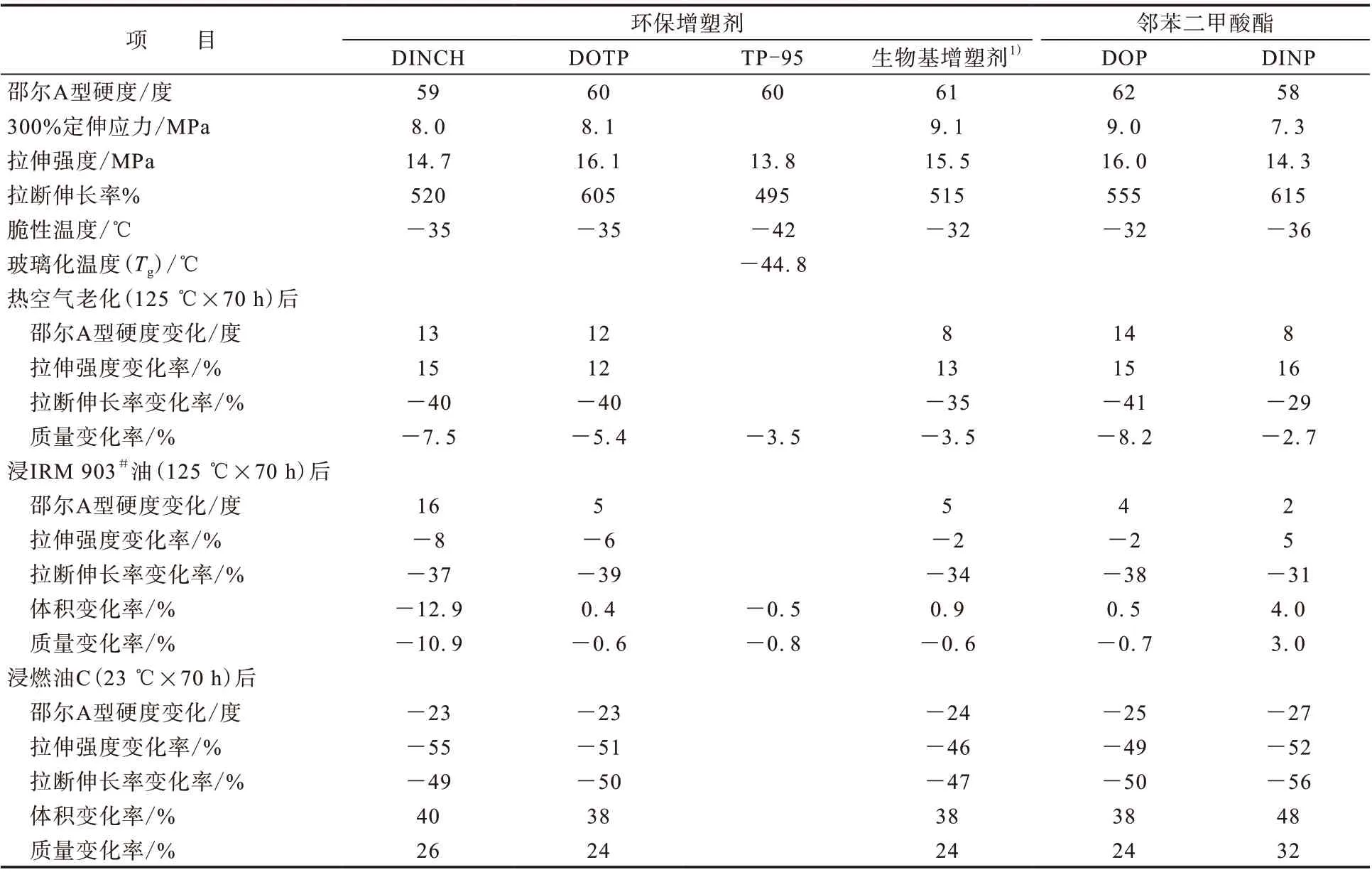

图6[65]和7[66]及表13[67]和14[68-69]示出一些环保增塑剂替代邻苯二甲酸酯的部分试验结果。

表13 Mesamoll与DOP在NBR胶料中的应用对比

表14 NBR胶料中增塑剂的比较

图6 NBR的丙烯腈含量对增塑剂吸收量的影响

近年我国在邻苯二甲酸酯替代增塑剂的研究和生产方面做了许多工作,合成和应用的文献时有报道[70-74],但在橡胶制品中的应用远不及PVC及其制品。

图7 Mesamoll和DOP对NBR性能的影响

[56] GB/T 24153—2009.橡胶及弹性体材料 N-亚硝基胺的测定[S].

[57] 彭华龙,王小萍,罗远方,等.促进剂NS的制备及硫化特性研究[J].橡胶工业,2008,55(7):412-415.

[58] 刘勇,连加松,连四海.两种无亚硝基促进剂ZBEC和TBzTD[EB/OL].http://www.doc88.com/p-146558016860.html.

[59] 爱斯卡尔.无毒环保型硫化促进剂TBzTD及其原料二苄胺的合成[J].中国石油和化工,2008(13):50-51.

[60] 刘小钉,祁世宁,孙富强.N,N′-二硫代己内酰胺的合成及其在天然橡胶中的应用[J].科技情报的开发与应用,2001,21(21):187-189.

[61] 章杰.禁用染料和环保型染料[M].北京:化学工业出版社,2001.

[62] Michael A Babich.Review of Exposure and Toxicity Data for Phthalate Substitutes[R].New York:Versar Inc.,Syracuse Research Corporation,2010-01-15.

[63] Facklam Thomas,Job Karsten.Plasticizer Preparations with Good Gelling Properties[P].USA:USP 012 999A1,2012-05-24.

[64] Don M.Tsou.NBR on a Roll[J].Rubber Journal Asia,2001,26(179):3-4.

[65] 日本ゴム協会.ゴム工業便覽[M].4版.东京:日本ゴム協会,1994:242.

[66] 佚名. Ecological Plasticizer for Outstanding Performance in NBR[EB/OL]. http://www. chemtech-online. com/events/chemtech/2010/01/ ecological-plasticizer-for-outstanding-performance-in-nbr.php.

[67] HallStar Company.HallStar Phthalate Alternatives Comparison in Medium ACN Nitrile[Z].Chicago:The HallStall Company Technical Publication,2008.

[68] HallStar Company. TP-Series Plasticizers[Z]. Chicago:The HallStall Company Technical Publication,2003.

[69] Melanie Wiedemeier.朗盛环保生态增塑剂Mesamoll在NBR中的突出性能[J].吴建男,摘译.橡胶工业,2009,56(9):575.

[70] 费柳月,蒋平平,卢云,等.聚酯增塑剂的合成与分析[J].塑料助剂,2005(3):35-41.

[71] 郭立耀.混合聚酯的生产方法[P].中国:CN 1837258A,2006-09-27.

[72] 郭立耀. 低分子量聚酯增塑剂的生产方法[P]. 中国:CN 101456945A,2009-06-17.

[73] 石万聪.新型增塑剂环己烷二羧酸二烷基酯[J].塑料助剂,2010(1):17-22.

[74] 魏明勇.环保二元醇醚酯增塑剂的合成及在橡胶中的应用研究[D].广州:华南理工大学.2009.

(未完待续)