SEM/EDS联用技术在橡胶行业的应用

张海潮,许耀东,张秀娥,陈晋阳

(1.安徽中鼎密封件股份有限公司,安徽 宁国 242300;2.安徽高性能橡胶材料及制品省级重点实验室,安徽 宁国 242300)

扫描电子显微镜(SEM)作为电子显微镜的一种,其实质上可以看作是一个顶部带有加热灯丝、底部带有样品室的真空管[1]。加热灯丝用于产生电子束,并在加速电压的作用下轰击位于底部样品室的待测样品的表面,激发样品表面产生电子信号,用于定性、定量及表面形貌的分析[1-2]。为避免样品表面电荷聚集,用于SEM分析的样品必须导电,对于不导电的样品可进行喷金或喷附碳膜等处理。与普通的光学显微镜相比,SEM可对样品特定区域作深度的高分辨率观察,这一鲜明特征使其成为断裂失效分析的有力手段[2]。

电子束在加速电压的作用下轰击样品表面除产生用于样品表面形貌分析的二次电子、背散射电子外,还可以激发元素的特征X射线。在SEM上配置一个X射线能谱仪(EDS)可检测电子束激发产生的元素的特征X射线,从而可对样品的元素组成进行定性分析[3-5]。

在橡胶行业,随着科技的进步,人们越来越重视使用先进的科技手段对变形、断裂产品进行失效分析,找寻导致产品失效的根本原因,而SEM/EDS联用技术就是其一。不同于其他材料,橡胶是一个含有多种组分的复杂体系,在生产、使用过程中的诸多因素均会导致其失效,例如污染物的存在、体系混合的不均一、周期的作用力、填料与胶体之间的分离、体系中各种原因导致的微孔等都是导致制品失效的潜在因素。使用SEM对失效的橡胶制品进行断面形貌观察,并利用EDS作定性分析,可为确定失效机理及根本原因提供非常有用的线索[6-7]。

本文通过对实际工作中的一些产品的失效分析,简述SEM/EDS联用技术在橡胶制品行业的应用。

1 实验

1.1 试样制备

在Phenix XTL-165光学显微镜下,使用手术刀,将失效部分从橡胶制品上切下,注意避免对失效部位的破坏,保护其原始的断面形貌。将切下的失效部分用导电胶带固定于载物台上。对于不导电的样品,使用智能喷涂仪进行喷金处理。

1.2 SEM/EDS分析

将处理好的试样放置于SEM的样品室内,并抽真空,使用JEOL JSM-6510型SEM及OXFORD X射线能谱分析仪,在20 kV的加速电压下对样品进行分析。

2 结果与讨论

2.1 切割矩形圈的断裂分析

生产抽样检验时,发现某批次的切割矩形圈的表面存在很微小的裂口,取问题样件进行SEM分析。图1所示为断裂面的电镜照片。图1(a)为在较低放大倍数(100)下观察到断面的微观形貌,从中可以看出失效断面存在非常多的微孔。图1(b)是放大到900倍后观察到的微孔形状。

图1 切割矩形圈断裂面的SEM照片

这些微孔或气孔是橡胶制品在生产过程中最容易出现的缺陷[2]。因为橡胶材料是在橡胶大分子中添加各种小分子组分的复杂体系,所添加的组分颗粒的大小及其分散的均匀性均可能导致孔洞的产生。通常情况下,橡胶体系中出现的微小缺陷或颗粒与胶体粘合不好之处会成为体系最薄弱的部位,在外力作用下,体系中最薄弱的部位容易产生微孔。这些微孔在持续受力或外部环境的影响下会快速结合,形成更大的孔,直至橡胶件断裂[2]。

与体系缺陷造成的微孔不同,橡胶制品中气孔的形成归因于硫化过程。在加压硫化过程中,随着温度的升高,胶料呈现出粘流态,迅速流动充填模腔。在此过程中,空气或混炼胶中的水分或其他易挥发的组分会在高温作用下脱离体系,从而导致气孔的产生。

通常,与体系缺陷造成的微孔相比,气孔更小但分布更广[2]。根据图1所示产品的断面形貌,可以推断其断面微孔为生产过程中混合体系产生的气孔。这些气孔成为制品的薄弱区域,容易导致局部应力集中,从而产生断裂失效。

2.2 橡胶喷霜物的分析

喷霜是指胶料中的固体或液体物质从体系中迁移至橡胶表面的现象,喷霜会影响橡胶制品的外观。

例如,某黑色三元乙丙橡胶(EPDM)密封条表面有大量白色物质,需确认白色物质是外来污染物还是胶体中的成分析出所致。将失效样件放在体视显微镜下观察,把白色物质最密集的表面切下,其SEM/EDS分析结果如图2所示。

图2 EPDM密封条表面喷霜物的SEM-EDS分析结果

由图2(a)可以看出,密封条表面白色物质应该是某种结晶物质,而图2(b)则表明了该物质由碳、氧、锌、硫等元素组成。

橡胶材料是由弹性体与有机和无机添加剂组成的混合物,EDS分析显示的几种元素是EPDM中的常见元素,但是与正常部分相比,白色析出物中硫元素的含量明显偏高。

结合SEM照片与EDS的分析结果,推断白色析出物可能为配方中使用的次磺酰胺类硫化促进剂CBS,即N-环己基-2-苯并噻唑次磺酰胺。将白色析出物做傅里叶转换红外光谱(FTIR)分析,进一步确认了白色析出物为促进剂CBS。

2.3 无机填料的质量控制

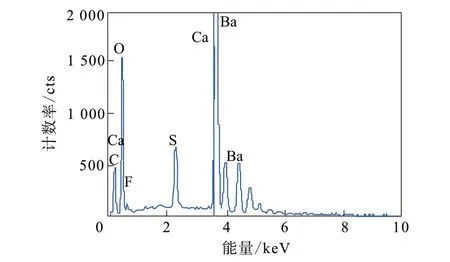

某一批次混炼胶的密度远低于规定值,在确认生产过程无误的情况下,怀疑配方中所用的白色填料硫酸钡的组分有问题。取配方中所用硫酸钡做SEM/EDS分析,其元素组成及含量测定结果分别如图3和表1所示。

图3 可疑硫酸钡的EDS谱

表1 可疑硫酸钡中各元素含量

由图3和表1可以看出,样品中硫、钡元素的含量非常低,甚至低于其中钙元素的含量,对硫酸钡样品来说,这样的元素组成肯定是有问题的。

根据EDS分析,怀疑供应商在硫酸钡中添加了过量的碳酸钙,取试验用硫酸钡样品溶于盐酸,有大量气泡快速生成,这与EDS的分析结果是一致的。因钙元素的相对原子质量低于钡元素,当硫酸钡中含有过量碳酸钙时,肯定会导致混炼胶的密度低于预期值。

在橡胶行业中,需要使用大量多种无机填料,对其进行质量控制非常必要。在本实例中,硫酸钡和碳酸钙均是白色粉末状物质,肉眼很难区分,而采用传统的化学分析方法费时且精确度较低,目前SEM/EDS可作为原材料质量控制的有力工具。

3 结论

本文通过一些实例分析,展示了SEM/EDS联用技术在橡胶制品生产中的应用,其所涉及的主要应用方面如下。

(1)橡胶件断裂分析。由于橡胶材料性能特殊且生产、使用过程中可导致断裂的因素复杂,使得对橡胶材料断裂原因的分析存在一定难度。使用SEM/EDS联用技术对断裂面分析,可为确定断裂原因提供客观而有力的依据。

(2)污染物分析。表面污染物会破坏橡胶制品的外观形貌,导致其失效。采用SEM能对污染物进行形貌分析,而配用的EDS则能对其元素组成进行分析,在SEM/EDS联用技术的辅助下,可以确定制品表面污染物是由外部环境造成还是因配方中小分子物质析出所致。

(3)填料质量控制。作为橡胶制品重要的组成部分,无机填料的粒径分布及结构组成直接影响制品的性能,利用SEM/EDS联用技术,可使对无机填料的微观监控成为可能。