输送带用纤维骨架材料细观力学性能研究

郝英哲,岳冬梅,杨海波*,宋建欣,苏 江,张立群,2

(1.北京化工大学 有机无机复合材料国家重点实验室,北京 100029;2.北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029)

输送带是橡胶产品的重要分支,广泛应用于化工、煤炭、矿山、港口、建材等行业的物料输送领域。输送带是由弹性体基体和增强骨架材料制成的复合材料制品,其骨架材料的主要作用是承受载荷和保持胶带整体的尺寸稳定性,对输送带的力学性能和使用寿命影响显著[1-2]。输送带的发展离不开骨架材料性能的提高,输送带用骨架材料经历了棉、人造丝、锦纶、聚酯、芳纶纤维的发展历程,芳纶纤维以优异的力学性能,高比强度、比模量以及尺寸稳定性,成为输送带行业发展的主流,是输送带理想的骨架材料[3-4]。

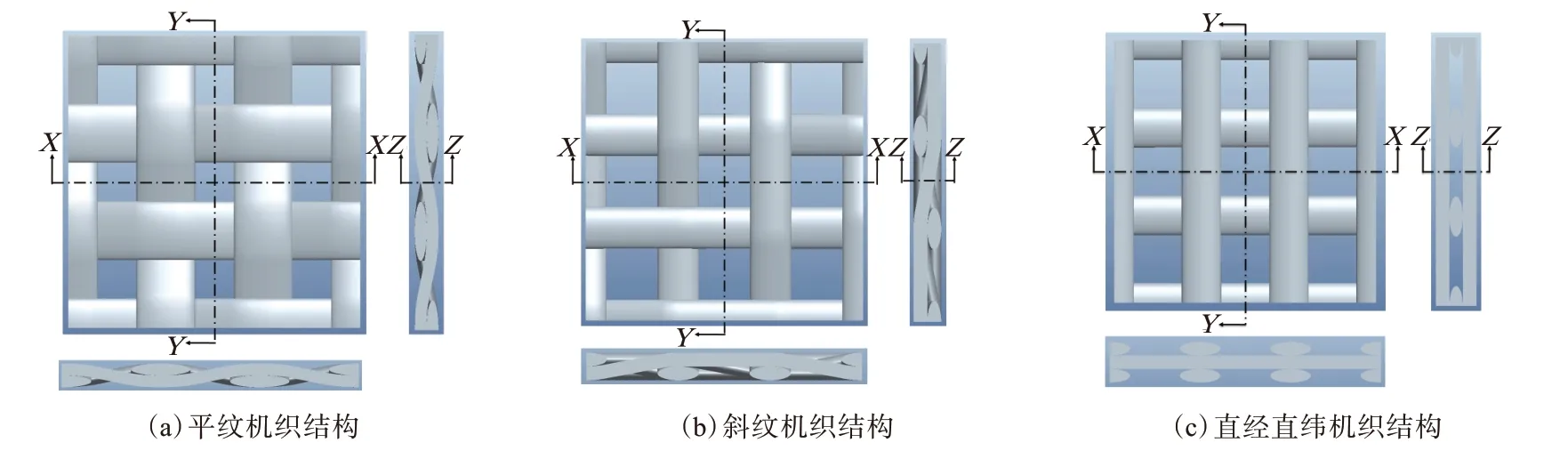

目前,输送带用骨架材料常用的机织方式有平纹结构、斜纹结构以及直经直纬结构等[5],不同的机织方式对骨架材料的力学性能和尺寸稳定性都有较大影响。

研究者们对机织复合材料细观力学性能进行了广泛研究[6-7],建立了不同的有限元分析模型,这些模型虽然能较好地预测材料模量,但是局部的应力状态却很难预测出来,特别是以往的单胞模型中大多忽略了纤维骨架材料经线与纬线之间的相互作用,所得出的数值结果不够理想。

本工作在以往研究基础上,利用有限元模拟分析法对输送带用骨架材料进行细观力学性能研究,考虑了实际纤维骨架材料经纱与纬纱之间存在的相互作用,在经线与纬线之间加入了接触分析,能够更好地预测复合材料局部的应力集中;通过建立不同的三维机织结构模型,对其进行数值计算,对比分析得到最优的机织方式,并对仿真模拟结果进行了试验验证。

1 模型的建立

1.1 三维几何模型

织物芯输送带的结构如图1所示。输送带由上下覆盖层、侧边保护层、织物骨架层和橡胶基体层组成,其中织物骨架层与橡胶基体层作为承受载荷和保持尺寸稳定性的重要部分,对输送带整体的力学性能和使用寿命影响显著[8]。

图1 织物芯输送带的结构示意

平纹机织结构是织物芯输送带用骨架材料的传统形式,每根经纱与纬纱交替与邻近纱线相互上下交织,其特点是纱线的交叉点最多,纱线轨迹呈波纹形;斜纹机织中常用的为2×2斜纹机织结构,即每隔2根经纱与2根纬纱交织一次,交叉点相比于平纹机织明显减少,纱线轨迹同样呈波纹形;直经直纬结构是一种新型的骨架材料机织结构,特点是经纱与纬纱并不交织,两条纬纱与经纱直角相交平行排列在经纱上、下面,纱线轨迹近乎平直。

由于输送带用骨架材料具有较复杂的几何结构,不方便在有限元软件ANSYS中直接建立模型,因此采用Pro/Engineer软件对其进行三维几何建模,再导入ANSYS软件中进行分析计算。不同机织结构织物的三维几何模型如图2所示。其中X轴方向为织物材料的经纱方向,Y轴方向为织物材料的纬纱方向,Z轴为厚度方向。

图2 不同机织结构织物的三维几何模型

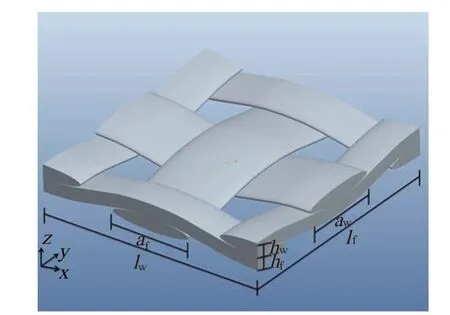

对于橡胶输送带用骨架材料,材料本身具有细观结构周期性,因此可用代表体积单元法,即RVE法对其进行有限元模拟分析,利用一个单胞中的平均应力、应变来反映整个结构体的平均应力、应变情况。

纤维骨架材料的代表体积单元如图3所示。图3中,aw和hw分别为经向纤维束截面长轴和短轴长度,af和hf分别为纬向纤维束截面长轴和短轴长度,lw和lf分别为经向周期和纬向周期长度。本研究的3种机织结构织物的几何参数一致,复合材料的纤维体积分数均为0.45,lw和lf为2.0 mm,aw和hw分别为0.35和0.1 mm,af和hf分别为0.35和0.1 mm。

图3 纤维骨架材料的代表体积单元

1.2 本构模型及材料性能参数

在复合材料细观力学中,认为纤维束为单向增强的横观各向同性材料,取1为纤维束的轴向,2和3为横向,Sij代表纤维束的柔度系数,则材料的柔度矩阵(S)为

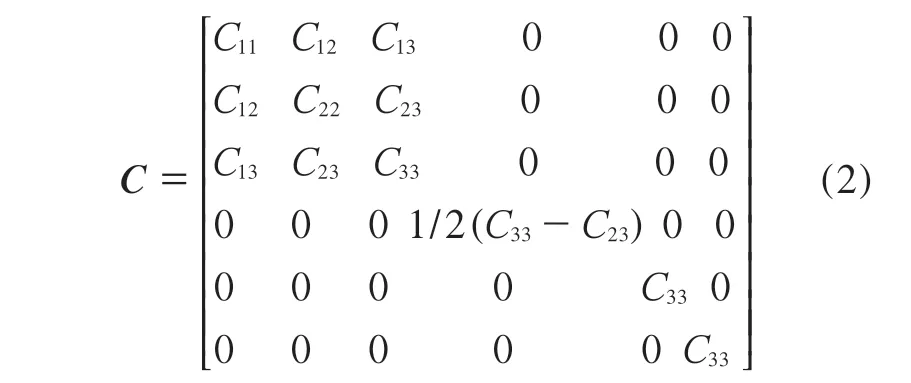

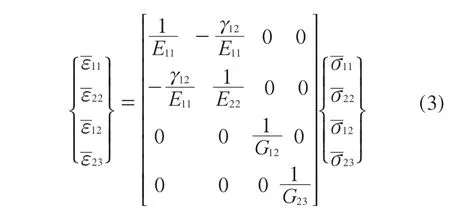

Cij代表纤维束的刚度系数,则材料的刚度矩阵(C)如下:

由式(1)和(2)可以得出,横观各向同性材料有5个独立的弹性常数,其中E11和E22为纤维束沿主轴方向的弹性模量,G12和G23为纤维束面内的剪切弹性模量,γ12为材料的泊松比,纤维材料的平均应力、应变分别记为和,其下标代表着应力、应变的方向,平均应力与应变的关系如式(3)所示。

织物芯输送带的基体为弹性体材料,具有大变形非线性特征,但是在微小形变(应变小于5%)条件下,可以认为弹性体的本构关系为线性,符合胡克定律,即可认为其为各向同性材料,只有2个

独立的弹性常数,即弹性模量(E)和泊松比(γ),由此可通过下式求出剪切模量(G):

本研究中输送带所选用的基体材料为三元乙丙橡胶(EPDM),骨架增强材料为国产芳纶Ⅱ(PPTA),组分的弹性性能如表1所示。

表1 复合材料各组分的弹性性能

1.3 有限元模型及网格的划分

将在Pro/Engineer软件中建立的不同机织结构织物的三维几何模型分别导入有限元分析软件ANSYS中,生成相应的三维有限元实体模型,考虑到RVE单元几何结构本身的复杂性与不规整性,选用二次四面体单元SOLID 187对其进行离散,在网格划分过程中,为在保证计算精度的同时提高运算速率,将其划分为非均匀网格,在经纬纱的接触界面采用相对密集的网格划分,得到如图4所示的有限元模型。本研究在经纱与纬纱之间加入接触分析,设置接触单元为CONTA 174,目标单元为TARGE 170,摩擦因数为0.2。

图4 不同机织结构织物的三维有限元模型

2 结果与讨论

对于3种不同的机织结构有限元模型,在经纱方向(X轴方向)上施加拉伸载荷,模拟输送带用骨架材料的单轴拉伸试验过程,分析比较三者在相同应变条件下的等效应力(von Mises stress)云图、最大等效应力-应变关系、有效模量及模量保持率等细观力学性能。

2.1 等效应力云图

3种机织结构模型的等效应力云图见图5。由图5可以看出,平纹、斜纹及直经直纬3种机织方式的RVE单元,在经向单轴拉伸情况下,纤维骨架材料的经纱与纬纱之间等效应力值均相差很大,经纱承受了绝大部分的拉伸载荷,纬纱主要起保持骨架材料尺寸稳定性的作用;且经纬纱交错处应力集中明显,主要由经纱与纬纱之间的摩擦接触所致,此位置即是骨架材料的易破坏区域。对比3种机织结构的等效应力云图可以看出,平纹机织结构的最大等效应力明显高于斜纹机织和直经直纬机织结构,这是因为平纹机织方式每根经线与纬线交替与邻近纱线上下交织,纱线的交织点最多,在拉伸载荷的作用下,纱线间的摩擦接触致使纤维束产生微小形变,从而形成了一定的挤压作用力,增大了骨架材料的等效应力;而斜纹机织结构交织点相比平纹机织结构减少,最大等效应力也相应减小;直经直纬机织结构经纱与纬纱并未交织,故最大等效应力最低。

图5 不同机织结构织物的等效应力分布(单位:Pa)

综上所述,纤维骨架材料经纱与纬纱间的交织接触区域最薄弱,且易受到损伤,模拟结果与实际情况吻合较好,因此适当减少纱线间的交织或采用不交织的直经直纬机织结构,可以有效降低材料遭受破坏的风险,延长材料的使用寿命。

2.2 最大等效应力

将不同机织结构织物有限元模型的最大等效应力-应变曲线进行对比分析,结果如图6所示。由图6可见:随着应变的增大,骨架材料的最大等效应力显著升高;在应变相同的情况下,平纹机织织物的最大等效应力最高,斜纹机织织物次之,直经直纬机织织物最低。这说明在相同工况条件下,平纹机织织物的应力集中情况最严重,材料遭到破坏的可能性最大,而直经直纬机织结构在应力集中方面有明显的改善,材料所受应力更加均衡,细观力学性能得以提高。

图6 不同机织结构织物的最大应力-应变曲线

2.3 有效模量和模量保持率

机织结构方式对纤维骨架材料有效模量和模量保持率的影响见表2。由表2可见,从平纹机织到斜纹机织、直经直纬机织,材料的有效模量呈逐渐上升趋势,模量保持率也随之提高。这是由于平纹机织方式的纱线轨迹为波纹形,纤维束产生一定的弯曲,导致材料有效模量和模量保持率下降;而斜纹机织结构弯曲度低于平纹机织结构,性能方面有一定提升;直经直纬机织结构的纱线轨迹近乎平直,能最大限度地保持芳纶纤维主轴方向的模量,发挥纤维作为输送带用骨架材料的使用性能。

表2 不同机织结构织物的有效模量及模量保持率

综合以上分析,直经直纬结构作为一种新型的骨架材料机织方式,相比于传统的平纹机织和斜纹机织结构,应力集中现象得到了较大改善,有效地降低了材料遭受破坏的风险,并且有更高的有效模量和模量保持率,材料整体性能优异,适合作为输送带用骨架材料的机织结构。

2.4 纤维体积分数对复合材料性能的影响

调整复合材料中纤维的体积分数(φf),RVE单元的细观力学性能随φf的变化如图7所示。由图7可以看出,随着φf的增大,材料的有效弹性常数大多呈线性增大趋势,E11增幅比E22和E33大,G12和G13增幅比G23大。这是由于纤维增强材料本身存在的取向导致轴向杨氏模量远高于横向模量,增加幅度也更大。由图7还可以看出,材料的泊松比随着φf的增大呈现下降的趋势,这是因为纤维材料的泊松比小于橡胶相,φf的增大致使材料整体的泊松比减小。适当增大纤维的体积分数可以提高输送带的强度和有效模量。

图7 纤维体积分数对复合材料力学性能的影响

2.5 模拟计算结果与试验值对比

为了验证有限元模拟分析计算结果的有效性与准确性,对芳纶纤维为骨架材料的直经直纬织物芯输送带进行单轴拉伸试验,模拟结果与试验测定的应力-应变曲线如图8所示。

从图8可见,有限元模拟分析结果与实测的应力-应变曲线吻合较好,二者之间的误差不超过10%,在复合材料工程计算中所允许的误差范围之内。这说明了本研究所构建的三维有限元模型分析计算结果的可信性和准确性,能够实现对该类输送带材料的细观力学性能预测。

图8 模拟计算结果与试验应力-应变曲线对比

3 结论

通过ANSYS软件对输送带用骨架材料进行了有限元模拟分析,研究材料的应力分布情况和细观力学性能,得到如下结论。

(1)平纹机织结构经纬纱交织点多,在拉伸载荷作用下,应力集中现象相比于斜纹机织和直经直纬机织结构更为明显,材料相对易受到破坏。

(2)相比于传统的平纹机织和斜纹机织结构,直经直纬机织结构应力集中问题得到较大改善,并且有更高的有效模量和模量保持率,整体性能优异,更适合作为高强度输送带骨架材料的织物结构。

(3)利用有限元分析方法预测的输送带用骨架材料弹性性能结果与试验结果吻合较好,证明了模型的可靠性,从而为材料的设计优化提供了一定参考。