综合促进剂DB在三元乙丙橡胶中的应用

张瑞造,刘 君

(天津中和胶业股份有限公司,天津 301700)

硫黄硫化体系是三元乙丙橡胶(EPDM)最常用的硫化体系之一。硫化促进剂在EPDM中的溶解度普遍较低,通常采用多种促进剂并用以避免喷霜,因此,EPDM硫黄硫化体系设计的关键是促进剂品种和用量的选择。在设计硫化体系时,有两个重要的特性需要考虑,一是焦烧时间即加工的安全性;二是硫化速度即生产效率。为了提高胶料的硫化速度和硫化程度,即在较短的硫化时间内达到较高的交联密度,在配方硫化体系设计时往往会加大促进剂的用量,稍有不慎就容易产生喷霜,不仅影响产品外观,降低半成品或成品表面的粘着性,而且还影响产品的长期使用性能,因此把握各促进剂间合适的配比和用量非常重要。综合促进剂的出现很好地解决了这个问题,目前市场上进口和国产综合促进剂的品种有很多,例如德国的EG系列、上海科昱GA系列,但性能和价格存在较大差异。

综合促进剂DB外观为淡黄色,是由二磷酸锌和具有协同作用的次促进剂为主混合而成的,二硫代磷酸盐类促进剂经过多年的实验被证实是一种不含亚硝胺、不喷霜、具有一定活性的环保型促进剂,在EPDM无亚硝胺的硫化体系中获得了广泛应用。次促进剂中不包括秋兰姆和二硫代氨基甲酸盐类高活性促进剂,因这些促进剂会分解出仲胺,其释放在大气中遇到氧化物会转化成亚硝胺。两者按一定比例混合而成的综合促进剂DB,除具有快速高效的特点外,还具有优异的耐热老化性能和良好的压缩永久变形性能。

综合促进剂DB在使用过程中无需混合各种单一成分的促进剂,可以实现简单便捷的称量。无论粉状或颗粒状都易于混合分散,并具有良好可靠的加工性。含综合促进剂DB的硫化胶在室温停放过程中均不发生喷霜现象,其原因是综合促进剂DB中所含的各种促进剂比例适合,避免了超量配合。综合促进剂DB粒料的门尼粘度[ML(1+4)50 ℃]为33。

本工作研究综合促进剂DB和硫黄对EPDM胶料硫化特性、物理性能、耐热老化性能、压缩永久变形的影响。

1 实验

1.1 主要原材料

EPDM,日本三井化学株式会社产品;炭黑N550,卡博特化工(天津)有限公司产品;氧化锌,牌号HN50,洛阳市蓝天化工科技有限公司产品;硬脂酸,四川天宇油脂化学有限公司产品;石蜡油,北京艾迪尔复合材料有限公司产品;综合促进剂DB,阜阳利普化工有限公司产品;硫黄,宁波硫华聚合物有限公司产品。

1.2 基本配方

EPDM 100,炭黑N550 125,白色填料30,石蜡油 75,氧化锌 5,硬脂酸 2,综合促进剂DB和硫黄 变量。

1.3 主要设备与仪器

KL-6型开炼机,台湾百弘机械有限公司产品;XLB350×350×3型平板硫化机,青岛海能机械制造有限公司产品;A1-7000S型电子拉力试验机和M-2000FA型无转子硫化仪,高铁仪器有限公司产品;LX-A型橡胶硬度计、台式测厚表,上海六菱仪器厂产品;H-RUL-45型精密高温试验机,昆山九丰精密机械有限公司产品。

1.4 胶料制备

胶料在开炼机上进行混炼。将EPDM生胶包辊,加入氧化锌、硬脂酸等,随后加入炭黑、填料和石蜡油等,最后加入硫黄和综合促进剂,混炼均匀,薄通6遍,放大辊距下片。胶料停放24 h后再返炼、出片。试样在平板硫化机上硫化。

1.5 性能测试

采用无转子硫化仪测定胶料正硫化时间,邵尔A型硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》测试,拉伸应力应变性能按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试,耐热空气老化性能按GB/T 3512—2001《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》测试,压缩永久变形按GB/T 7759—1996《硫化橡胶、热塑性橡胶 常温、高温和低温下压缩永久变形测定》测试,裤形、直角形撕裂强度按GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》测试,与金属剥离强度按GB/T 15254—2014《硫化橡胶 与金属粘接 180°剥离试验》测试,绝缘电阻率按GB/T 1692—2008《硫化橡胶 绝缘电阻率的测定》测试。

2 结果与讨论

2.1 硫黄用量

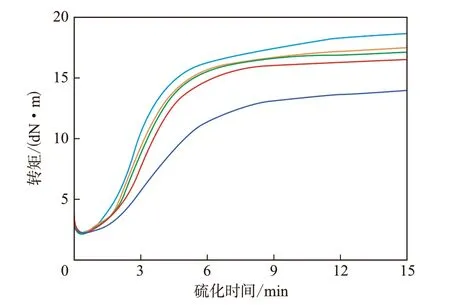

在基本配方基础上,固定综合促进剂DB用量为3.5份,硫黄用量分别为0.5,0.8,1,1.2,1.5份。图1所示为5个配方胶料的硫化曲线,测试数据显示,0.5份硫黄就可以达到快速硫化的效果,但可能产生低交联密度的问题。硫黄用量对胶料性能的影响见表1。

图1 硫黄为变量时的硫化曲线

从表1可以看出,只有添加0.8份或更多份数的硫黄才能达到足够的交联密度,这些显著的差异符合预期结果。

表1 硫黄用量对胶料性能的影响

从表1还可以看出,随硫黄用量增大,硫化胶的硬度、拉伸强度不断增大,拉断伸长率下降比较明显。采用综合促进剂DB硫化的胶料耐热老化性能比较优异,随硫黄用量增大,胶料受热后的硬度变化、拉伸强度基本一致,未受硫黄变量的影响。胶料受热后的拉断伸长率随硫黄用量增大而降低,但其拉断伸长率变化率基本趋于一致,受硫黄变量影响较小。压缩永久变形也随硫黄用量变化而变化,但其变化范围较窄。

2.2 综合促进剂DB用量

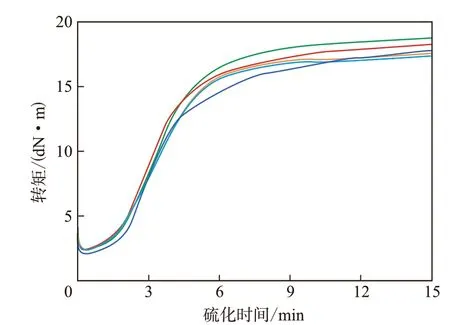

保持硫黄用量为1份不变,综合促进剂DB的用量分别为2,3,4,5,6份。5个配方胶料的硫化曲线如图2所示,增大综合促进剂DB的用量,会缩短焦烧时间和硫化时间。

图2 综合促进剂DB为变量时的硫化曲线

当硫黄用量固定为1份时,综合促进剂DB用量对胶料性能的影响见表2。从表2可以看出,随着综合促进剂DB用量的增大,硫化胶的硬度、拉伸强度和拉断伸长率变化不大。胶料受热后的各项力学性能同样趋于一致。因此,可以理解为当综合促进剂DB的用量达到交联需求后,再增大用量对物理性能影响不大。

表2 综合促进剂DB用量对胶料性能的影响

2.3 综合促进剂DB在EPDM胶管中的应用

用综合促进剂DB部分替代原有的硫化体系,具体配方见表3。实例1和实例2是胶管中经常使用的两个配方,实例1的含胶率较高,为30.72%,实例2的含胶率较低,为21.93%。

表3 胶管配方实例 份

综合促进剂DB对胶管胶料物理性能的影响见表4。从表4可以看出,采用综合促进剂DB硫化的胶料各检测项目均显示出良好的数值。另外在125 ℃时,通过70和168 h的热老化试验,再次证实了综合促进剂DB具有较好的耐热老化性,即含综合促进剂DB的胶料经受热老化后的拉断伸长率较高。胶管配方实例2胶料受热老化后的硬度变化比较大,与实例2采用的300#石蜡油闪点低有关,石蜡油在热老化过程中会发生一定程度的挥发。压缩永久变形差异与两个实例配方的含胶率不同有关。

表4 综合促进剂DB对EPDM胶管胶料性能的影响

胶管的骨架材料多为聚酯线,聚酯线最严重的损伤是聚酯胺解,胺解可使聚酯的结晶度提高,但破坏了纤维,造成强力下降,纤维发脆。胺是硫化时促进剂与硫给予体等化学反应的生成物,因此聚酯的胺解主要取决于所选用的促进剂,不同的促进剂对聚酯线的损伤也不同。胶管硫化条件为160 ℃×20 min。如果聚酯线不与胶料接触,则高温硫化后聚酯线的强力损失不大。综合促进剂DB对聚酯线性能的影响见表5。由表5可以看出,含综合促进剂DB的实例1和实例2胶料硫化后聚酯线的强力与没有和胶料接触的聚酯线硫化后强力一致,表明综合促进剂DB内不含有对聚酯线有影响的助剂。因此,当选用聚酯线作为胶管骨架材料时,应选择不含对聚酯线有影响的促进剂,以便提高胶管的压力,延长其使用寿命。

表5 综合促进剂DB对聚酯线性能的影响

2.4 综合促进剂DB在EPDM模压制品中的应用

EPDM模压制品的主要功能一是缓冲车辆在通过时产生的强烈振动和冲击,保护路基和轨枕;二是隔离车辆通过时引起的振动和冲击,同时对信号系统进行绝缘。模压制品骨架材料大多为金属材料,因此对硫化体系的要求比较高,胶料的硫化速度须与胶料与金属骨架材料的粘合速度匹配,同时对胶料与金属的粘合强度要求较高,以满足设计要求。

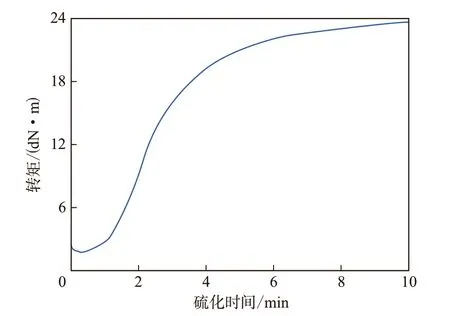

综合促进剂DB用量为3.5份时的胶料在170℃下的硫化曲线如图3所示。从图3可以看出,t10为80 s,t90为324 s。如果硫化体系的焦烧时间较长,则便于胶料充满模腔,对提高胶料与金属骨架的粘合强度也是有利的;硫化体系的正硫化时间稍短比较好,这样可以提高生产效率。综合促进剂DB的特点是焦烧时间稍长、正硫化时间稍短,正符合模压制品的硫化特征。

图3 综合促进剂DB用量为3.5份时的硫化曲线

综合促进剂DB与其他综合促进剂对比试验结果见表6。从表6可以看出,含综合促进剂DB的胶料不仅热老化性能优异,其撕裂强度、与金属剥离强度等也同样较好。

表6 综合促进剂DB在EPDM模压制品中的应用

此外,在进行配方设计时,补强剂的选择也很重要。尽管炭黑N330能赋予EPDM胶料优异的拉伸强度和撕裂强度,但由于炭黑具有导电性,用量过多会导致绝缘性能降低。硅粉A750是一种天然硅酸盐粘土经过多道工序处理,将表面特殊改性而制成的纳米补强材料。表面经过特殊处理的硅粉A750具有超细粒子的微观结构和较高的表面活性,分散性能良好,与炭黑并用有协同补强的作用,亦可单独使用。硅粉A750纯度高且不含杂质,其填充胶料的绝缘性能和撕裂性能比较优异。因此,选择补强材料硅粉A750与炭黑并用,以弥补炭黑的缺陷。

3 结论

(1)综合促进剂DB称量简便,易于分散,不会引起胶料喷霜,不含亚硝胺类物质。

(2)综合促进剂DB硫化速度适中,有利于胶料与金属骨架粘合,提高胶料与骨架间的粘合强度。

(3)含综合促进剂DB的胶料具有优异的耐热老化性能,拉断伸长率保持率较高。