模压聚酰亚胺复合保持架材料产生缺陷的原因及解决方案

孙小波,王枫

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

模压聚酰亚胺复合材料(简称复合材料)具有比模量高、比强度高、耐辐射、高温下力学性能优异、使用温度范围宽(-269~300 ℃)等优点,且在高温、高速环境,尤其是真空条件下具有优异的摩擦学性能[1]。因此,广泛应用于航空、航天、飞行器、舰船导弹武器系统以及精密机械轴承领域,并取得了显著的应用效果。

对于装有复合材料保持架的轴承,复合材料性能的稳定性、可靠性是轴承乃至主机性能稳定性和可靠性的决定性因素之一。聚酰亚胺流动性差,需要在高温高压下成形,对原材料、模具及热压机、环境、烧结成形工艺和操作人员要求较高,上述环节密切相关,任何一环设计或操作不当,均可能致使复合材料产生缺陷而成为废品。

1 复合材料的制作过程

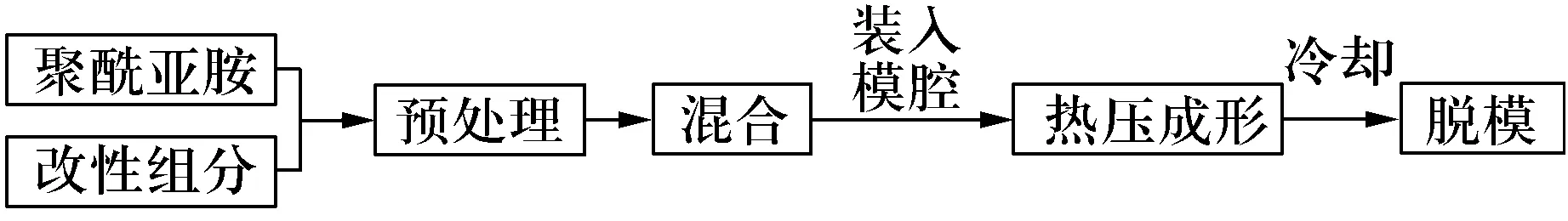

复合材料制作基本过程是将一定量经过特殊预工艺处理的聚酰亚胺及改性组分料均匀混合装入到模具型腔中,对其施加一定压力预成形后置于热压机上,保证热压同步工艺位于最佳成形区域(图1)[1]内(温度控制在340~410 ℃,压力控制在400~1 100 kg/cm2,不同结构聚酰亚胺成形温度不同,成形压力视制品大小而改变),聚酰亚胺混合料在高温高压的模腔中成形,压制程序结束后待模具温度低于200 ℃后,脱模即可得到复合材料。复合材料生产流程如图2所示。

图2 复合材料生产流程

2 复合材料产生缺陷的类型、原因及解决方案

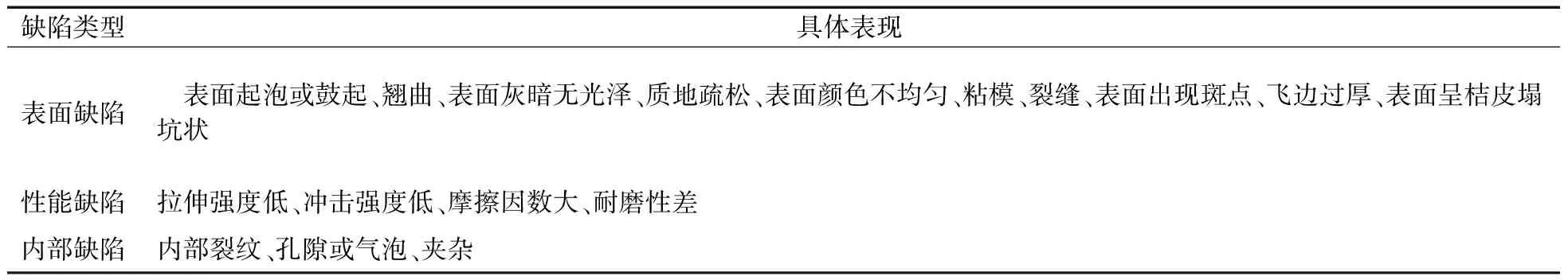

在复合材料制备过程中,操作人员技能水平和执行工艺情况、热压机性能及模具设计的合理性、原材料性能及稳定性、工艺参数的合理性和环境的温湿度等均是复合材料产生缺陷的原因。将复合材料的缺陷分为3类,即表面缺陷、性能缺陷和内部缺陷,具体表现形式见表1。

缺陷对于复合聚酰亚胺保持架的外观、加工质量、使用性能和寿命可靠性等影响较大,为提高保持架质量稳定性和一致性,避免缺陷的产生,应针对缺陷的具体表现形式采取相应的解决方案。

表1 复合材料缺陷分类

2.1 表面缺陷

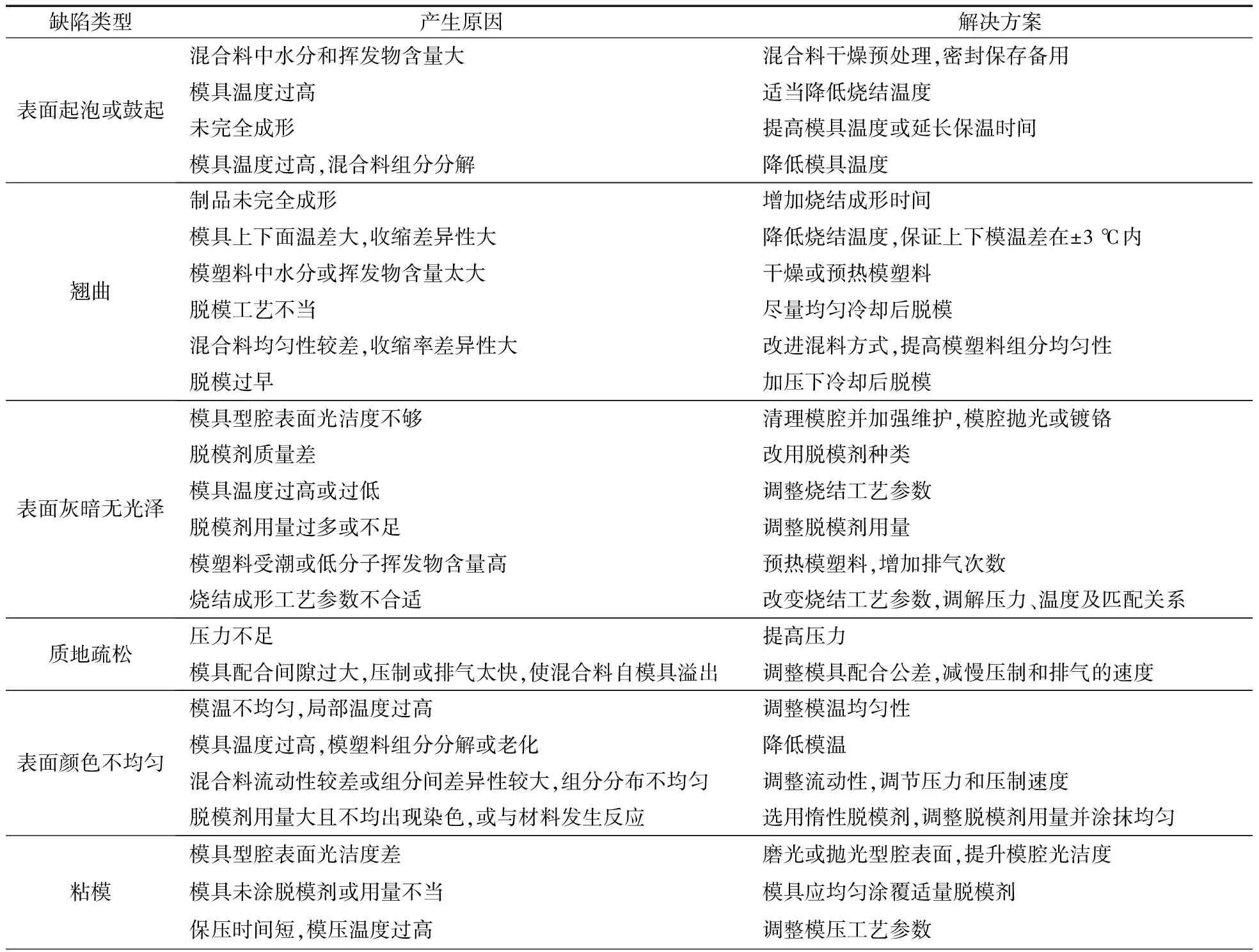

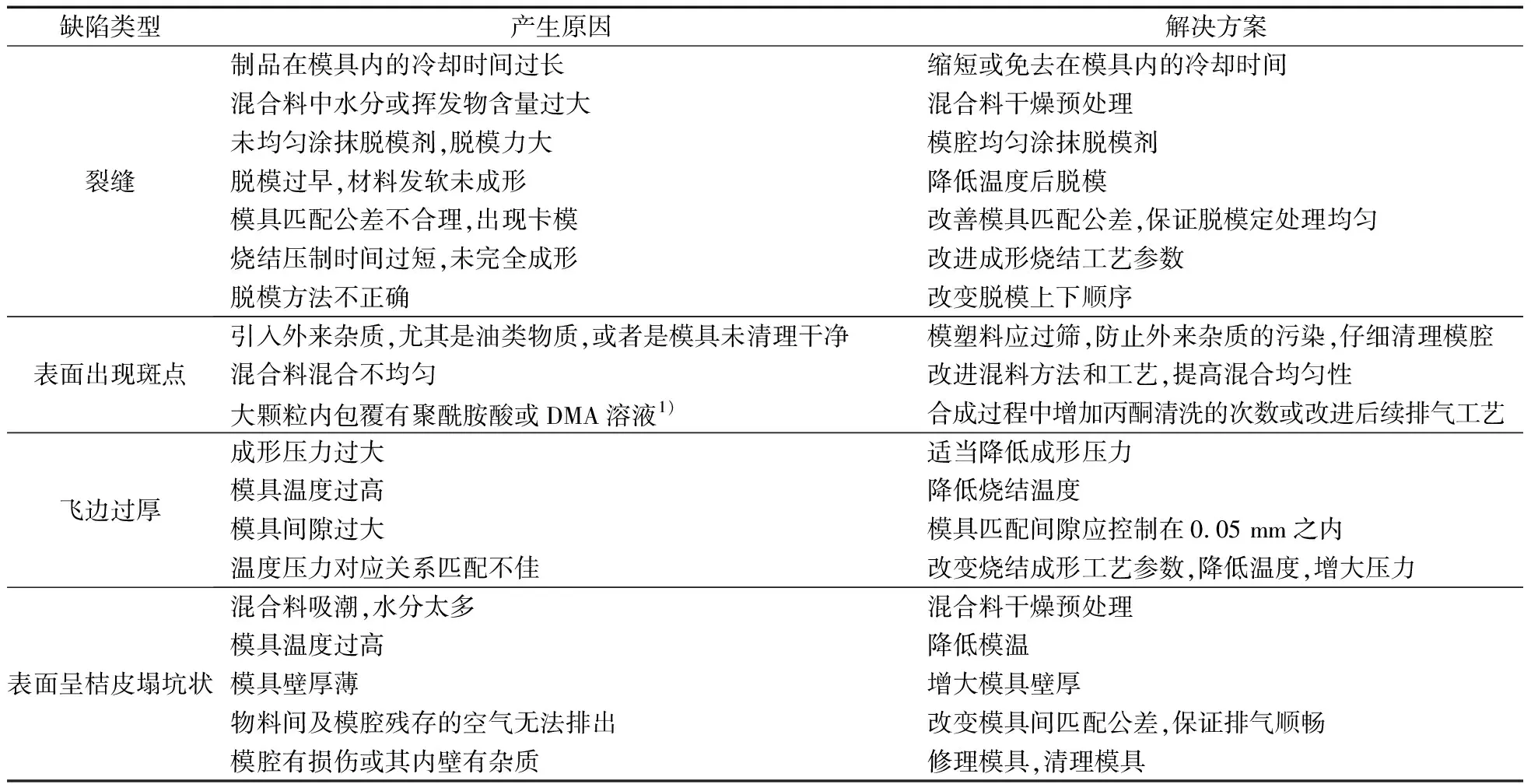

复合材料表面缺陷主要是在其成形烧结过程中产生,表面缺陷不仅影响成品外观,还表明复合材料的成形工艺存在不合理之处,复合材料性能也会存在缺陷。

表面缺陷影响后工序的加工质量,甚至严重影响保持架的性能,降低保持架的使用寿命,危及安全。针对表面缺陷的具体表现,分析产生的原因并提出具体解决方案,见表2。

表2 表面缺陷产生的原因和解决方案

续表

2.2 性能缺陷

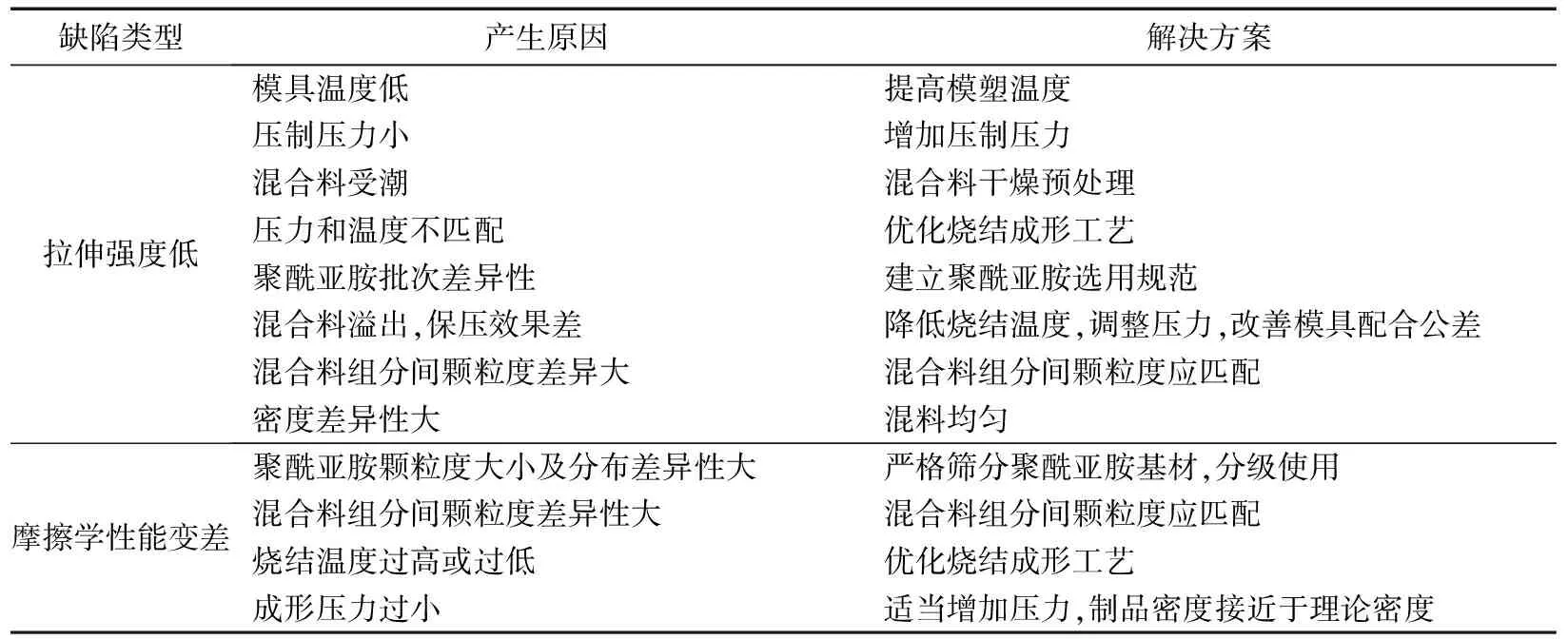

模压复合聚酰亚胺复合保持架材料性能缺陷主要是指其性能指标不能满足保持架的设计需求,主要涉及机械强度和摩擦学性能,对应表现产生的原因和解决方案见表3。

表3 性能缺陷产生的原因和解决方案

2.3 内部缺陷

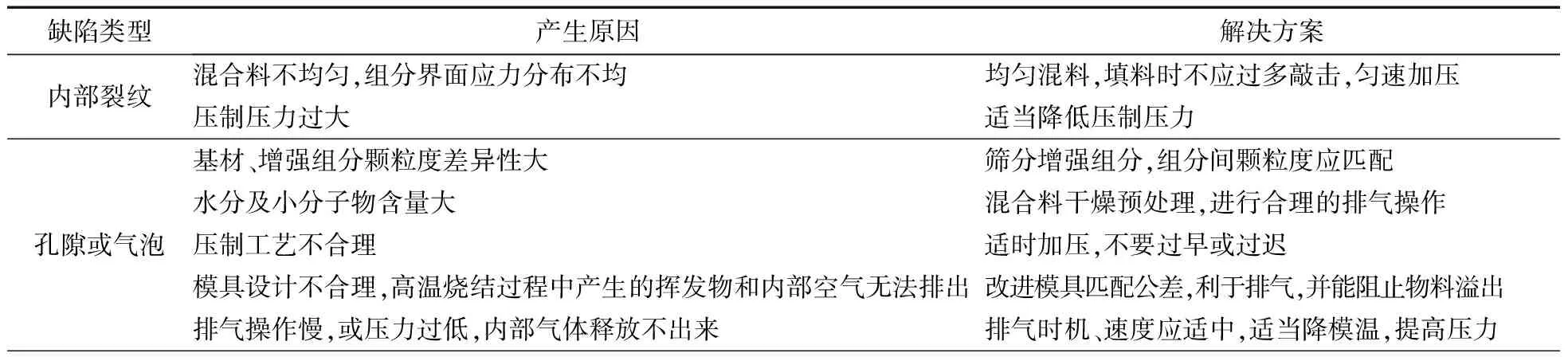

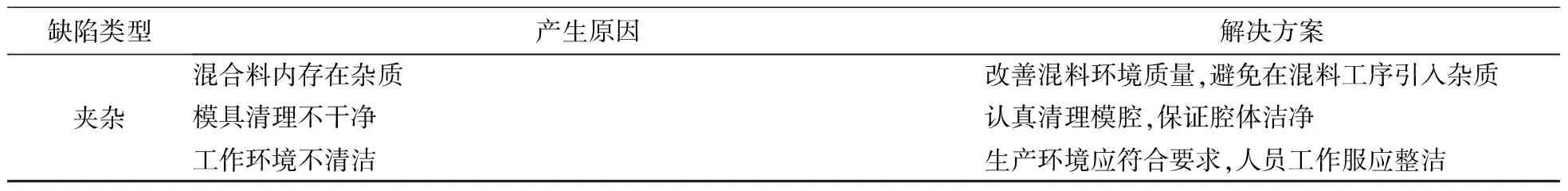

复合材料内部缺陷主要是指材料内部均匀致密性较差,对应表现产生的原因和解决方案见表4。

需要指出的是,内部缺陷不是孤立的,有内部缺陷的复合材料性能必然存在缺陷,会严重危及轴承乃至主机的运作稳定性和使用寿命。

表4 内部缺陷产生的原因和解决方案

续表

3 结束语

总结了复合材料制造过程中易出现缺陷的具体表现,分析了产生缺陷的原因,并逐一给出了解决方案,有助于本领域相关人员快速参照采取改进措施,降低复合材料的废品率。