M50NiL材料复合化学热处理后残余应力的预测

郑艳华,刘秀莲,班君,公平,张静静

(中航工业哈尔滨轴承有限公司,哈尔滨 150000)

M50NiL钢为低碳高合金渗碳钢,国内牌号为G13Cr4Mo4Ni4V,其中含有镍元素,使材料具有较高的强度和韧性,由于含碳量较低,在应用过程中往往通过渗碳工艺加工实现表面硬化。即使在高温条件下,材料表面仍具有较高的硬度,同时心部保持较高的强度和韧性,是当前高温条件下服役的航空发动机轴承的优选材料[1]。

近年来,航空轴承的应用工况越来越苛刻,对M50NiL材料进行表面渗碳工艺加工已不能满足当前的使用要求,国外对于该材料较早的采用复合化学热处理工艺加工,即在渗碳工艺的基础上再进行渗氮处理。与单一的渗碳或渗氮方法相比,复合化学热处理工艺加工后,材料表面的渗氮层与渗碳层之间可形成良好的功能梯度,其表面具有较高的硬度,在表面沿深度方向上的一定范围内产生较高的残余压应力,能抵抗较大的接触应力,抑制次表层的塑性变形,可大幅提高轴承的耐磨性、抗疲劳性能和抗胶合能力[2]。

在加工过程中,残余应力的形成过程无法控制,所以要求残余应力的检测十分准确,但检测设备本身具有局限性,无法满足高精度的测量要求。为此,对M50NiL材料在相同渗碳工艺基础上选用不同的离子渗氮工艺加工参数,制备性能梯度分布不同的复合硬化层。分析不同工艺参数下渗氮层的显微硬度和残余应力,确定沿深度方向上硬度梯度与残余应力的关系,从而建立残余应力的预测模型,并利用残余应力的测定值验证该模型的准确性。

1 试验

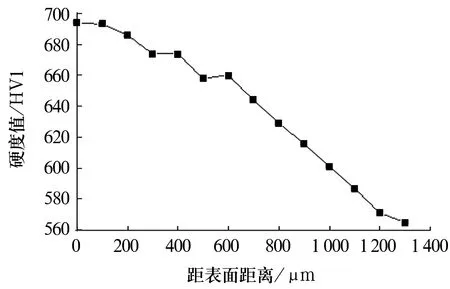

试验材料为M50NiL,冶炼方式为真空感应(VIM)加真空自耗(VAR),交货状态为退火态。对M50NiL材料进行复合化学热处理加工,即在渗碳工艺加工的基础上进行离子渗氮加工,试样尺寸为φ20 mm×5 mm。采用气体渗碳工艺,渗碳温度为950 ℃,渗碳总时间为21 h。渗碳后试样再经机械加工和热处理加工,在表面形成深约1.2 mm的渗碳层。材料的心部硬度为43~45 HRC,试样硬度梯度曲线如图1所示。

图1 试样硬度梯度曲线

离子渗氮工艺采用真空离子渗氮炉,渗氮过程通入氮气和氢气,其中氢气作为稀释气体,可降低渗氮反应的活化能,同时起到还原零件表面氧化物的作用。离子渗氮试验中设定电压为650 V,通入氮气流量为100 mL/min,氢气流量为800 mL/min,选定不同的渗氮温度和渗氮时间进行离子渗氮,工艺方案见表1。

表1 渗氮工艺方案

离子渗氮加工后,利用显微维氏硬度计检测渗氮层沿深度方向的硬度梯度,采用X射线应力分析仪检测渗层的应力梯度。

2 结果与讨论

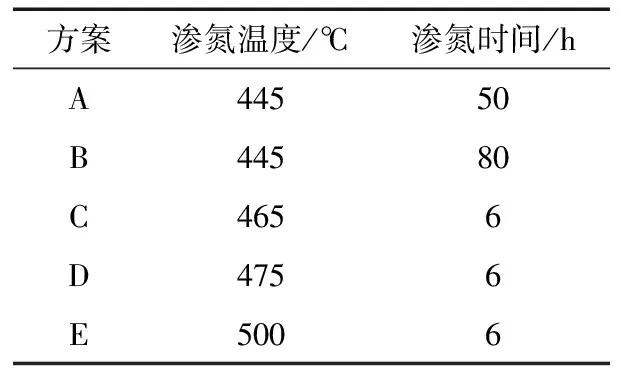

5种方案下试样的硬度梯度如图2所示。由图可知,对比渗碳后,材料经渗氮后表面硬度大幅提高,达到1 000 HV0.3以上,在渗碳层的基础上形成了均匀过渡的超硬渗氮层。从图中的硬度曲线可知,上述5种方案中的渗氮层深度分别为150,200,135,141,155 μm;表面硬度分别为1 106,1 112,1 154,1 167,1 193HV0.3。对比方案A和B可知,在相同的渗氮温度下,渗氮时间越长,表面硬度越高,渗层深度越深。研究表明,在离子渗氮过程中,随着渗氮层深度增加,材料抗疲劳的极限值将增大[4-6]。对比方案C,D和E,在相同的渗氮时间下,随着渗氮温度的升高,渗氮层逐渐增大,材料表面的硬度逐渐增加。

图2 渗氮后材料的硬度梯度

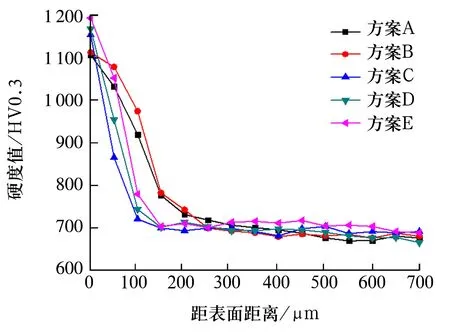

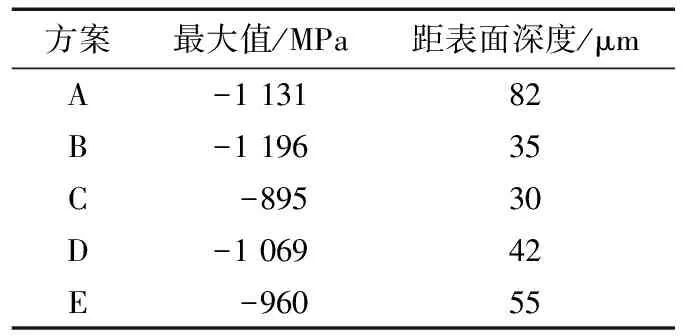

为了提高表面的抗疲劳性能,必须在接触应力分布的基础上计算材料的承载能力,在次表面下的残余应力的最大值所对应的深度位置,必须与Hertz应力的最大值所对应的深度位置是相同的[7]。由于渗氮过程中氮元素与合金元素形成的氮化物以及碳氮化合物溶于ɑ-Fe中会引起内部结构的变化,导致形成残余应力。为了获得残余应力的最大值所对应的深度,采用X射线衍射应力测试仪测定5种方案渗氮后的残余应力,利用电解抛光方法获得沿深度方向上的数据,渗氮后的残余应力分布曲线如图3所示。由图可知,M50NiL材料经渗氮后的残余应力均为压应力,最大值位于距表面100 μm的区域内,且随着深度增大,应力逐渐减小。渗氮后材料表面的应力增大,5种方案下残余应力最大值及其所在位置见表2。

由表2可知,对比方案C,D和E,随着渗氮温度的升高,渗氮后材料表面应力的最大值所在位置距表面深度逐渐增大,但应力值未呈现出一定规律。

图3 渗氮后材料的残余应力

表2 渗氮后残余应力最大值及其所在位置

文献[3]研究了H11钢在离子渗氮后的显微硬度和残余应力,证明沿深度方向上的显微硬度曲线与残余应力曲线存在着一定的关系。鉴于此,分析M50Nil材料复合化学热处理工艺加工后显微硬度与残余应力的关系,建立残余应力的预测模型:利用沿渗层深度方向上的显微硬度分布曲线对距表面距离进行求导。求导后曲线最小值所在深度将与残余应力最大值所对应的深度一致。

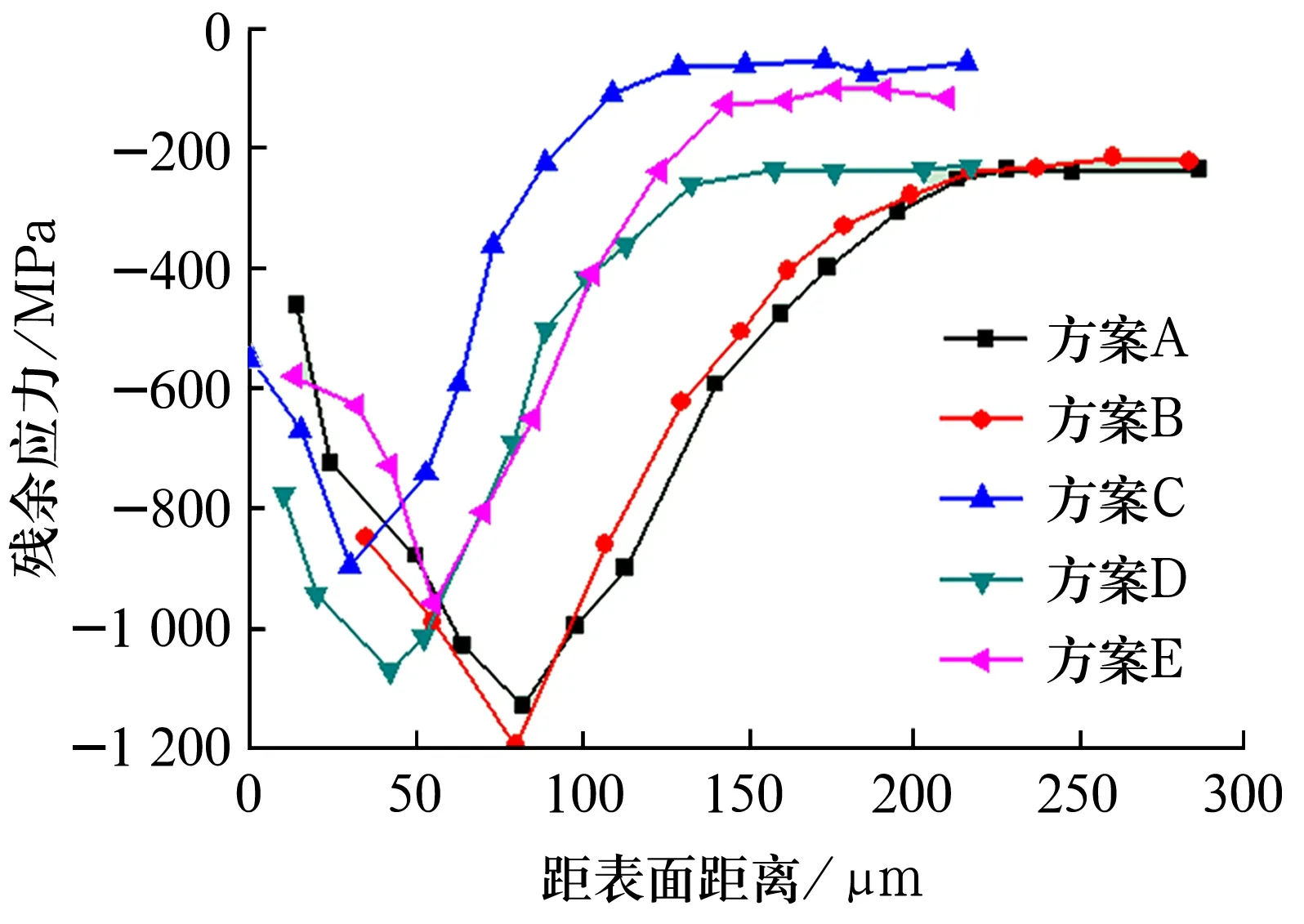

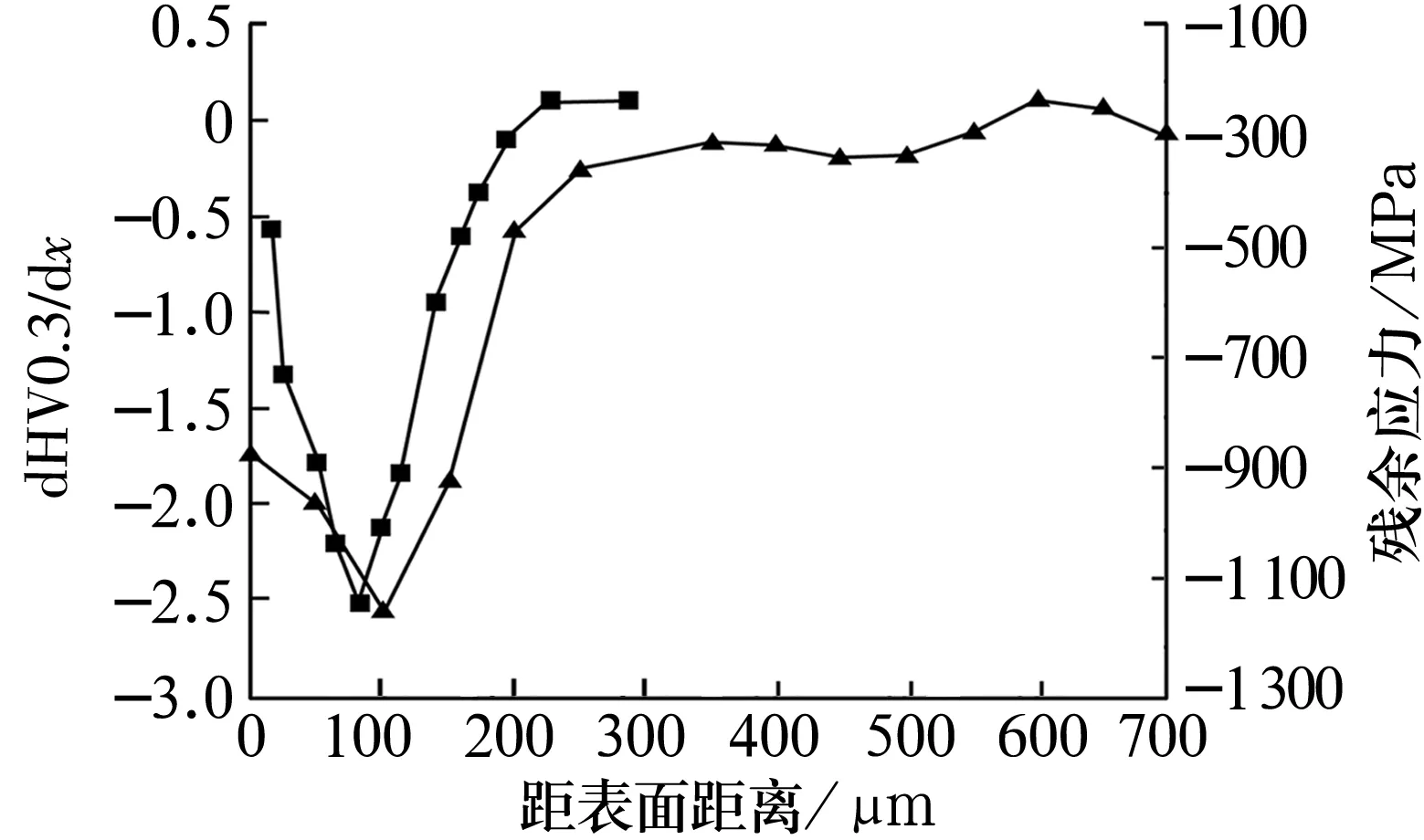

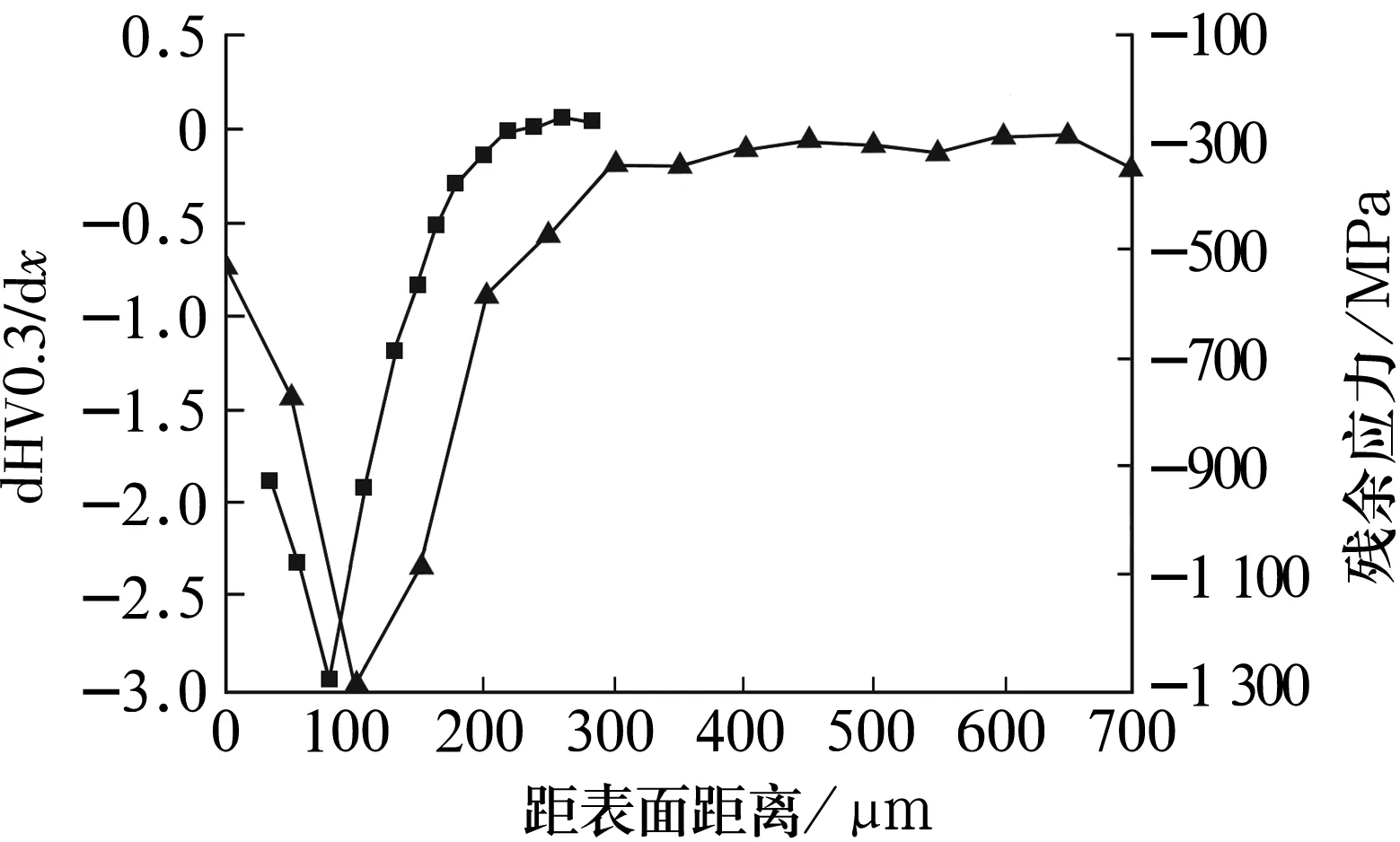

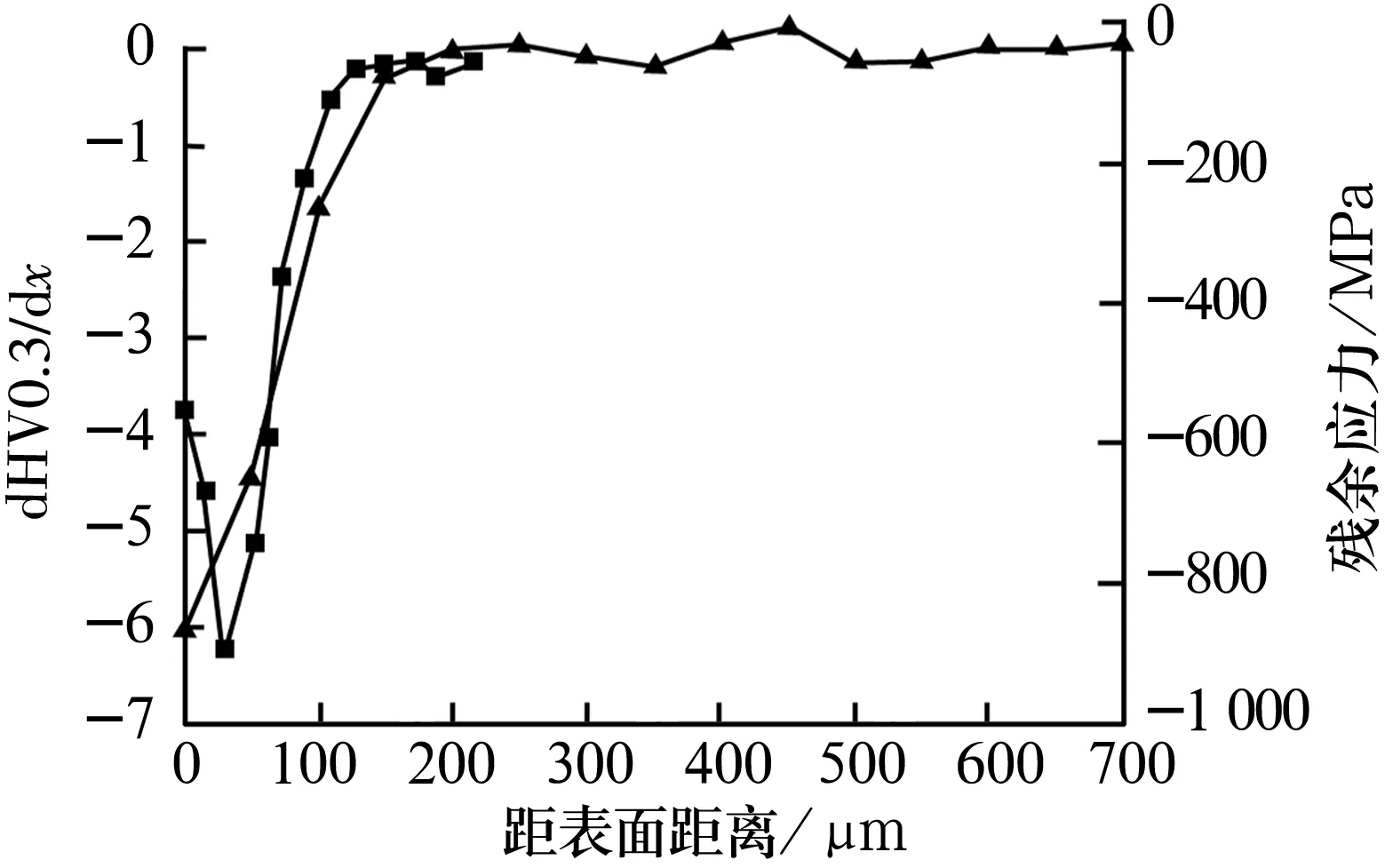

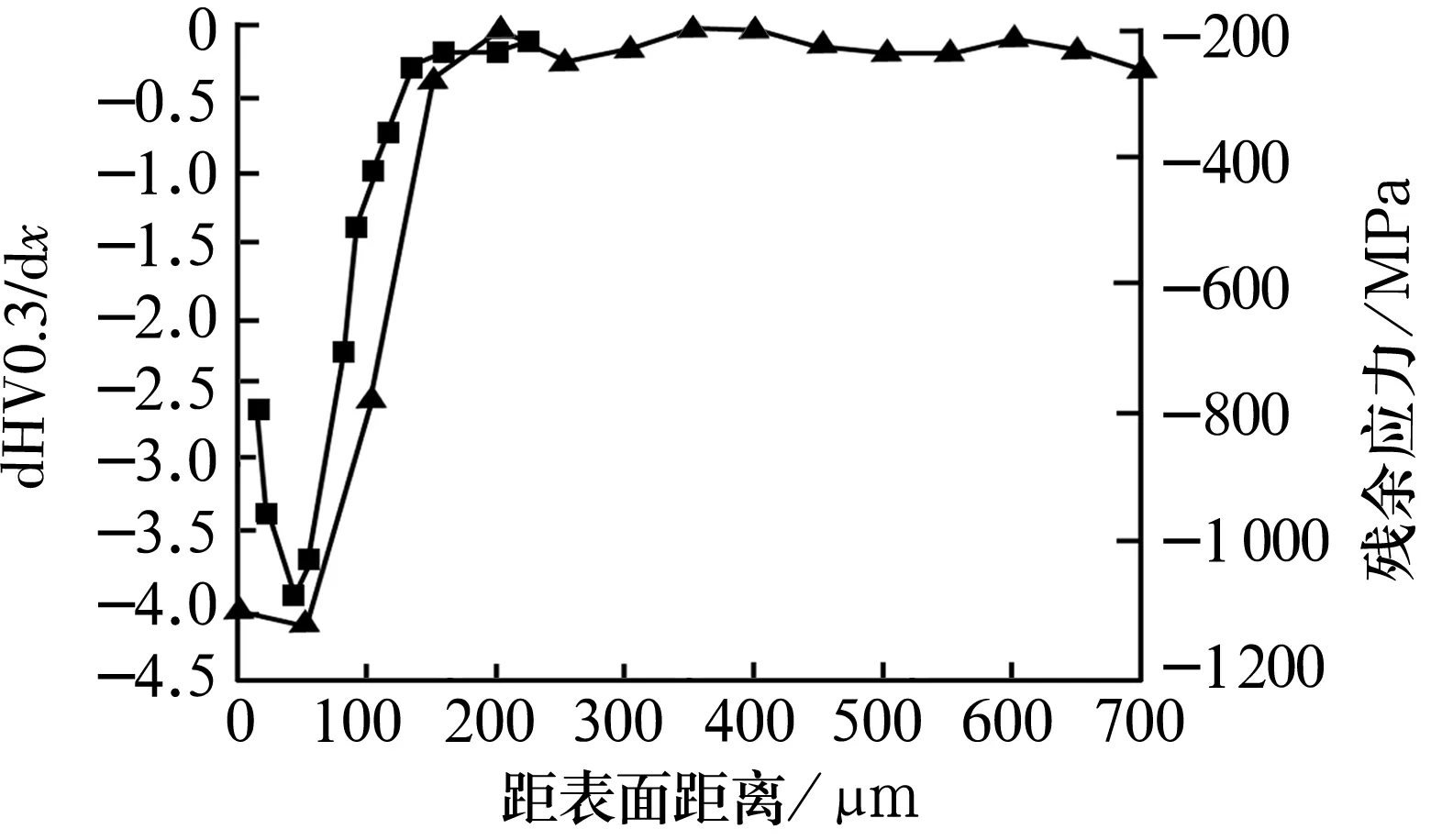

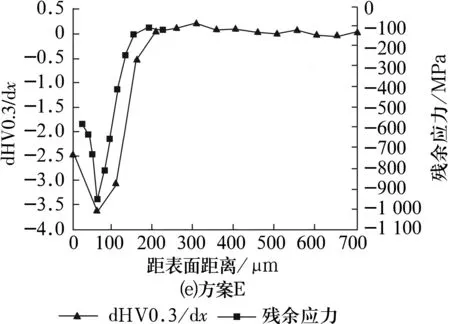

利用OriginLab软件,分别将5种方案的硬度值HV0.3对距表面距离x求导,得出dHV0.3/dx的曲线分布,分别与对应工艺方案下的残余应力的实测值(图3)进行对比,结果如图4所示。

由图4可知,硬度曲线求导后与残余应力的分布趋势接近;dHV0.3/dx的最小值所对应的x值与残余应力最大值所对应x实测值接近,进而验证了该模型的准确性。在复合化学热处理的工艺加工中,通过该模型的建立,可以利用显微硬度曲线来推测材料次表面最大残余应力的深度位置,可以与Hertz应力的最大值所对应的深度位置进行对比。

3 结束语

复合化学热处理后,材料的显微硬度曲线与残余应力的分布存在一定的关系,即显微硬度曲线求导后的最小值与残余应力的最大值所对应的深度方向上的位置是一致的。因此,复合化学热处理工艺加工后,可以通过硬度计测定获得渗氮层及扩散区的显微硬度曲线,将曲线求导后推断残余应力最大值所在的深度位置,近而可以优化离子渗氮的工艺参数,使残余应力最大值所在的深度位置达到Hertz应力的最大值所在的深度位置,提高材料的抗疲劳性能。

(a)方案A

(b)方案B

(c)方案C

(d)方案D

图4 dHV0.3/dx与残余应力的对比Fig.4 Comparison with dHV0.3/dx and residual stress