室燃炉共处置危险废物研究现状及其发展思考

蒋旭光,张绍睿,严建华(浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

综述与专论

室燃炉共处置危险废物研究现状及其发展思考

蒋旭光,张绍睿,严建华

(浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

摘要:室燃炉共处置危险废物作为一种新兴的危险废物焚烧处置技术,具有锅炉资源丰富、改造成本低、废物破坏率高等优点,可缓解危险废物处置能力不足现状。虽然目前国内外已有一些基础研究,但仍存在尚无大规模连续共处置经验、缺少对共处置危险废物时污染物排放规律和对室燃炉性能影响等技术性问题的研究。本文介绍了国内外室燃炉共处置危险废物的研究现状,同时介绍了具有相同处置原理、极具参考价值的室燃炉共处置污水污泥、固体回收废物的研究现状,分析了室燃炉共处置废物燃料时细颗粒物和气体污染物排放规律、重金属元素在不同灰分中的分配比例以及共处置对于锅炉运行工况的影响。最后指出了实现室燃炉共处置危险废物的大规模工业应用必须满足的三项要求,提出了对室燃炉共处置危险废物未来研究重点的思考。

关键词:室燃炉;共处置;废物处理;环境;回收

根据《中华人民共和国固体废物污染环境防治法》的有关规定,我国环境保护部和国家发展与改革委员会制定《国家危险废物名录》[1],将具有下列情形之一的固体废物和液态废物列入名录:①具有腐蚀性、毒性、易燃性、反应性或者感染性等一种或者几种危险特性的;②不排除具有危险特性,可能对环境或者人体健康造成有害影响,需要按照危险废物进行管理的。按照《控制危险废物越境转移及其处置巴塞尔公约》划定的类别,名录将危险废物分为49类,产物来源涉及几十个行业。

我国危险废物种类多、产量大,危险废物来源行业主要有非金属矿物制品业、化学原料和制品业、农副食品加工业、金属制品业、纺织业、煤炭开采和洗选业、电力热力生产业、造纸和纸制品业、金属矿采选与冶炼业、医药制造业、通用设备制造业等。2013年,全国工业危险废物年产生量3156.89万吨,综合利用量1700.1万吨,处置量701.2万吨,综合处置利用率仅为 76.1%[2],危险废物处置能力明显不足。目前国际上危险废物处置技术已有近百种,可分为预处理技术、安全填埋技术、焚烧技术、非焚烧技术以及共处置技术等[3]。在发达国家,由于土地资源限制和环保法规要求,焚烧成为最广泛的处置方式。日本78%的危险废物采用焚烧处置,欧盟有239台危险废物焚烧炉[4]。根据美国环境保护局(Environmental Protection Agency,EPA)统计数据[5],截至2012年美国有在役危险废物处置焚烧炉271台,单位104家。

室燃炉共处置危险废物是一种新兴的危险废物焚烧处置技术。按照燃烧方式即“燃料与空气的相对运动方式”对锅炉进行分类,采用气力输送、悬浮燃烧的锅炉为室燃炉。按照燃料不同可以进一步分为煤粉炉、燃油炉和燃气炉,其中煤粉炉是我国电力生产的主要锅炉类型。危险废物共处置技术是指利用企业现有设备,将危险废物与其他原料、燃料协同处置,在满足企业正常生产要求、保证产品质量与环境安全的同时,实现废物的无害化处置和资源化利用。利用热力锅炉共处置危险废物不仅可以解决危险废物焚烧炉数量不足的困境,并且技术改造成本低,还可以回收危险废物的热值。室燃锅炉具有消除危险废物有害性的高温热环境,炉内温度在 800~2200℃之间,同时可以满足危险废物在炉内停留时间2s的要求。这项技术最早由美国EPA 于20世纪80年代提出,国内目前仅有对石油炼化污泥共处置的工程实验。与此同时,国内外对于室燃锅炉共处置污水污泥、固体回收燃料已有较为详细的研究,这对于共处置危险废物的研究非常具有参考价值。下面就从室燃炉共处置这3种废弃物的研究现状进行综述。

1 室燃炉内共处置危险废物

美国EPA于20世纪80年代对室燃炉共处置天然气、煤、石油与危险废物进行了一系列工程实验,对危险废物主要有机有害成分、含氯有机物在共处置过程中的破坏率进行了详细研究。国内对于室燃炉内共处置危险废物的研究开展较晚,目前仅有石油化工企业对室燃炉内共处置炼化“三泥”进行了工程实验。

1.1 国内研究:室燃炉共处置炼化“三泥”

石油炼化企业污水处理过程中产生的隔油池底泥、浮选设施产生的浮渣及残余活性污泥统称炼化“三泥”,其含有大量的矿物油、硫化物及其他有毒有害物质,属国家明确的危险废弃物。经脱水、脱油、除臭处理后的“三泥”呈粉末状,具有热值低、流动性差、易结块、可燃烃组分易析出燃烧、硫分高等特点。干化“三泥”干燥基低位发热量较低,单独燃烧热值不够,但与煤粉按一定比例进行共处置是可行的。

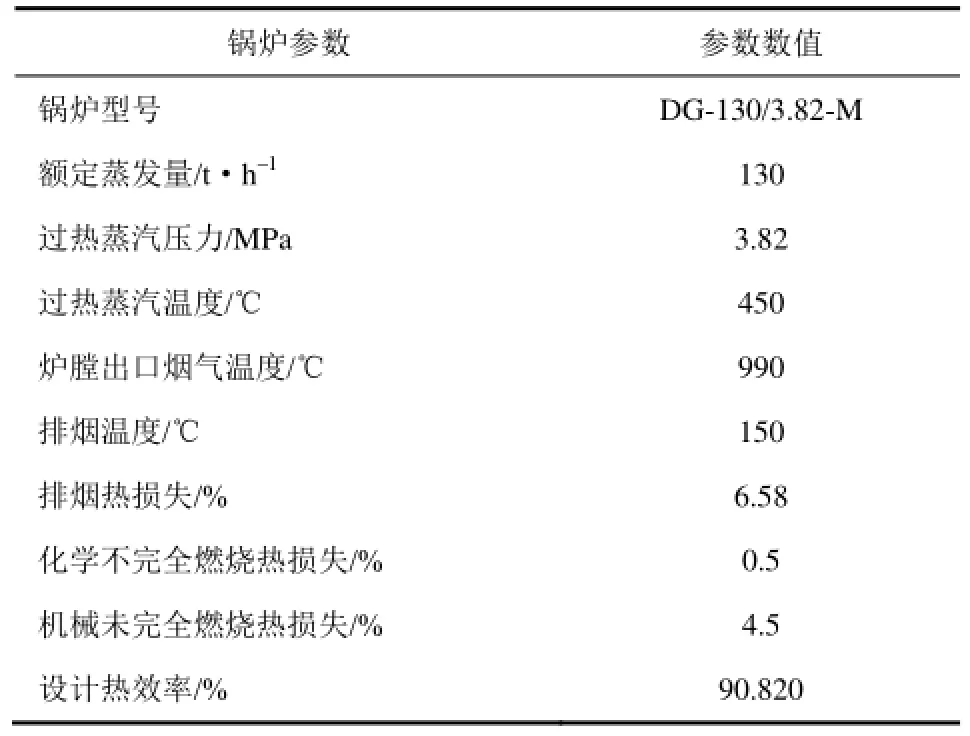

李彦林等[6]采用“离心脱水-高温蒸汽喷射干化-掺入煤粉作为燃料”的处理工艺,实现了炼化“三泥”在煤粉炉内共处置,工艺流程如图1所示。用于共处置的锅炉为中间仓储式煤气混燃自然循环锅炉,其主要参数见表 1。共处置系统充分利用了锅炉原有制粉系统、送粉系统及锅炉其他附属设备,实现了干化“三泥”直接送入炉膛焚烧。

图1 干化“三泥”在煤粉锅炉共处置工艺流程示意图

实验使用的干化后的“三泥”常规分析如表 2所示,具有典型的低热值、高硫份、高挥发分的特性。共处置过程中炼化“三泥”添加比例分别为5%、15%,5%、15%添加比例的燃料煤质与原锅炉设计煤质相比,挥发分含量、发热量和碳含量有所下降,水分、灰分含量增加,煤质总体上有所下降,但相差不是很大,因此不会对锅炉安全运行产生大的影响。采用115t/h和95t/h两个具有代表性的高、低负荷工况进行共处置实验,实验结果表明,共处置干化“三泥”对锅炉烟气排放量、锅炉炉膛出口气温、燃烧器工况几乎没有影响。两种添加比例下NOx含量变化很小,SO2含量略有增加,烟尘含量变化不大,均符合国家排放标准。飞灰、灰渣中可燃物含量满足经济技术指标要求,对锅炉排粉系统转动设备影响不大。

表1 实验锅炉主要参数

表2 干化“三泥”常规分析结果

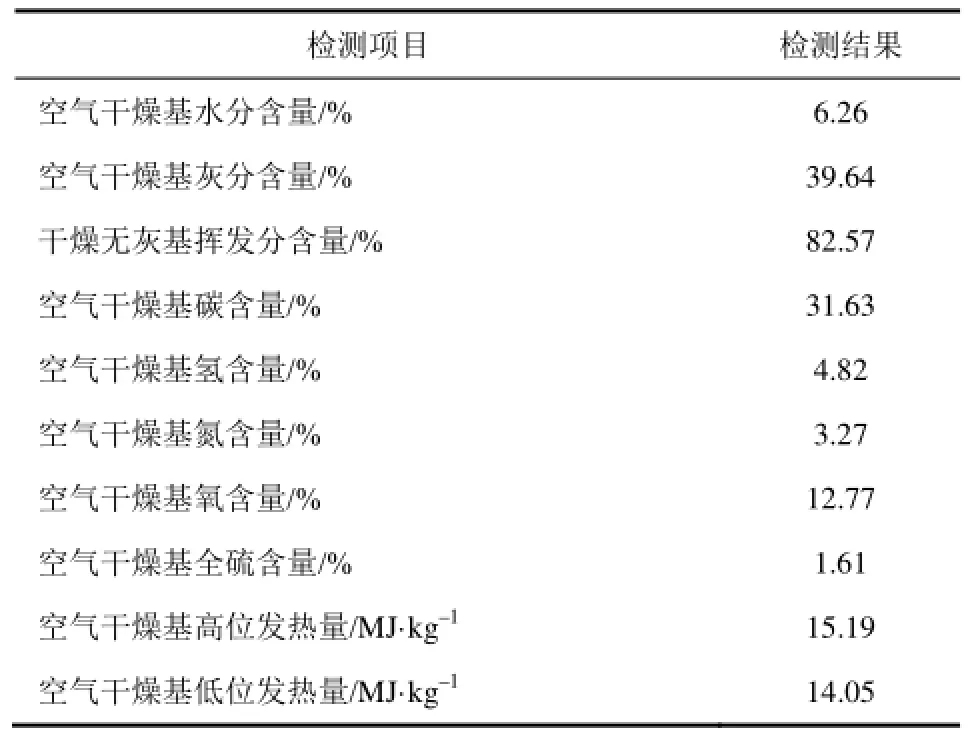

张文武等[7]提出了将炼化“三泥”送入煤粉锅炉炉膛雾化喷燃处理的方法。将经过机械脱水的高含水率“三泥”通过污泥输送泵送到搅拌器进行前期处理,调整其含水率使其黏性满足喷射流动性要求后,再送入污泥喷嘴在雾化蒸汽作用下在锅炉炉膛内雾化燃烧实现共处置,工艺流程如图2所示。

图2 共处置炼化“三泥”处理流程简图

实验结果表明,炼化“三泥”添加导致燃料燃尽效率下降,灰渣中可燃物含量由9.48%升至10.69%,未燃烧完全产生的炭颗粒与煤烟粒径在 0.1~10.0μm之间,可以通过袋式除尘器除去,因此不会对排烟产生较大影响。共处置时SO2排放略微降低,不会对后续氨吸收法脱硫装置造成影响。共处置炼化“三泥”过程中,考虑设备运行耗电费用和污泥共处置过程造成锅炉效率下降的费用,共处置每吨“三泥”耗煤量为0.14t。由此计算,完全处理来自某化工厂的污泥(3万吨/年)的运行费用折合标准煤 4248t。可以看出,共处置炼化“三泥”具有较好的经济效益。

朱志斌等[8-9]对某石化电厂共处置炼化“三泥”的四角切圆煤粉锅炉进行数值模拟和现场实验,结果表明共处置炼化“三泥”会造成燃烧器区域燃烧不充分,生成大量的CO和H2。CO和H2在炉膛上部燃烧导致锅炉炉膛中心平均温度下降20~90K,炉膛内最高温度所在区域提高1~2m,出口烟气温度也随之改变。但是由于CO和H2的存在,炉膛内部会形成强烈的还原性气氛从而抑制NOx的生成。共处置炼化“三泥”会导致锅炉炉膛水冷壁发生严重的积灰结焦,其主要原因是污泥的灰熔点低,同时锅炉炉膛的还原性气氛会加剧积灰结焦。

从以上的研究过程、结果可以看出,国内对于煤粉炉内共处置危险废物的研究只是探讨了共处置过程的可行性、对于锅炉效率的影响以及简单的污染物 NOx、SO2、粉尘的排放变化,并未对重金属的排放、有机污染物破坏率、二英排放等危险废弃物处置中关注的重点问题进行研究。室燃炉共处置危险废物时对于燃料性质有较高要求。煤粉炉一般要求煤粉具有200目(74μm)的粒径颗粒才能保证燃料进入锅炉迅速燃烧,燃料水分一般以 8%~10%为宜。因此室燃炉共处置危险废物时,应对固体危险废物进行预处理和脱水处理,使危险废物水分含量达到进入制粉系统的标准。液体危险废物则可以采用加压泵实现废液雾化后经喷枪喷入。

1.2 国外研究:美国 EPA室燃炉共处置危险有机有害废物

国外对于室燃炉内共处置危险废物的研究主要由美国EPA在20世纪80年代开展。EPA规定[10]用于焚烧处置资源保护与恢复法案(The Resource Conservation and Recovery Act Content,RACA)附录Ⅷ中危险废物的专用焚烧炉对废物中主要有机有害组分的破坏率必须大于99.99%,但是这条规定并不适用于工业锅炉、窑炉以及其他工业热力过程。因此,为了制定工业锅炉共处置危险废物的管理法规,EPA开展、赞助了一系列测试实验来评价工业锅炉共处置危险废物的能力和局限性。共处置危险废物的实验中,通过对于燃烧后排放的烟气、灰渣、飞灰中半挥发性有机物、挥发性有机物、HCl含量的测定,来判断主要有机有害成分在共处置过程中的破坏率是否满足大于99.99%的标准。

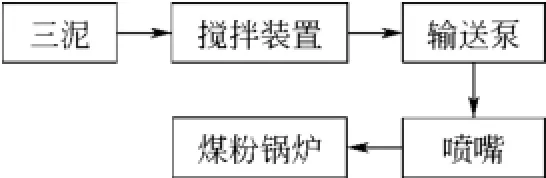

CASTALDINI等[10]使用WT T-fired煤粉锅炉进行共处置实验,使用的化石燃料是煤粉,危险废物为四氯化碳 CCl4、一氯苯、1-1-1三氯乙烷。实验结果表明,危险废物破坏率平均值分别为四氯化碳99.998%、一氯苯99.998%、三氯乙烷99.994%,均满足EPA规定的99.99%。OLEXSEY等[11]使用两个室燃锅炉进行了共处置实验。一号工业锅炉是强制循环水管锅炉,使用的化石燃料为6号油,废物燃料主要成分为甲基丙烯酸甲酯(MMA),废物燃料中分别加入四氯化碳、氯苯和三氯乙烯用于研究含氯有机污染物在共处置过程中的破坏率。实验结果表明,共处置过程对含氯有机物的破坏率一直高于99.99%,对MMA的破坏率平均值为99.981%,不能满足EPA规定。二号工业锅炉是一台B&W水管式锅炉,使用的化石燃料为6号油,废物燃料含有的主要有机物为甲苯,其中同样分别加入四氯化碳、氯苯和三氯乙烯。实验结果表明,甲苯的总平均破坏率为99.945%,含氯有机物总平均破坏率为99.979%,均不满足EPA规定。

CASTALDINI等[12]使用两个室燃锅炉(编号L、M)进行了非稳态工况、恶劣工况下共处置液体危险废物的实验。锅炉L是快装水管锅炉,使用的化石燃料分别为6号油、天然气,废物燃料是甲基丙烯酸甲酯(MMA)蒸馏过程的副产物,并在废物中添加0.7%~4.5%质量比的CCl4和一氯苯。锅炉M 是CE水管锅炉,使用的化石燃料是天然气,废物燃料是丁醇/丙醇生产过程中的重质馏分以及废物滞留池内的表面油质,废物油中添加1%~15%质量比的CCl4、一氯苯和1-2-4三氯代苯。在测试的不稳定、恶劣工况中,通过改变锅炉的工况增加烟尘、 CO 和未 燃 尽烃 类(total unburned hydrocarbons,TUHC)排放,并测定在不稳定条件下有机物的破坏率。结果表明,对于锅炉L,整个实验的总平均破坏率为99.998%;对于锅炉M,所有测试工况下含氯有机物的破坏率都超过了99.99%。没有发现破坏率与锅炉操作条件、排放物(CO、TUHC)的相关性,这表明主要有机有害组分在燃烧器火焰区域的破坏或热解是很充分的,其高破坏率并不受各种不同实验工况影响。

EPA室燃炉内共处置危险废物实验结果如表3所示。在使用不同的室燃锅炉类型、不同的化石燃料和废物燃料的情况下,并不是所有的共处置实验都能满足主要有机有害物质、含氯有机物破坏率高于99.99%的标准。

表3 EPA室燃炉共处置危险废物总结

2 室燃炉共处置城市污水污泥

城市污水污泥是一种在城市污水处理过程中产生的废物,经过脱水处理后水分仍较多、热值较低,直接作为燃料不易稳定燃烧。因此,在发达国家共处置污泥逐渐成为主流处理方式。目前,室燃炉共处置污水污泥技术主要存在于欧盟成员国中,如德国、波兰、奥地利、比利时等。在运行的电站锅炉中,污泥的掺烧比例不超过10%,与单独燃烧煤相比操作条件无大幅变化[13]。在我国,电站锅炉内共处置污水污泥的研究处于起步阶段,对于目前最常见的四角切圆煤粉炉上进行污泥掺烧还鲜有研究[14-15]。由于污泥原料中普遍含有更高含量的氮、氯、有毒物质和重金属元素,因此在共处置过程中会产生二次污染并对污染物排放产生影响。目前国内外对于污水污泥共处置过程的研究,主要集中在以下三方面。

2.1 细颗粒物与SO2、NOx的排放特性

污水污泥与煤相比具有典型高挥发分、高灰分、低固定碳含量,共处置时会对混合燃料的燃烧动力学特性产生影响。混合燃料的特性变化会导致炉膛内火焰温度、细颗粒形成过程等发生变化,从而导致污染物、细颗粒物排放特性变化。有研究表明[16],共处置质量比25%的污水污泥时,与单独燃烧煤相比飞灰总量提高了45%~50%,这种现象会导致污染物排放浓度、飞灰毒性产生变化。污泥中的N、S含量有着较大范围的波动,因此共处置过程中也会对SO2、NOx的排放产生影响。

SEAMES等[17]对共处置污水污泥与烟煤煤粉时细颗粒物排放特性的变化进行研究。结果表明,污泥中碱金属元素与煤中S、Cl元素会发生反应,导致超细颗粒(0.1μm)和亚微米颗粒(0.1~1μm)排放量的增加。污泥灰颗粒不具有形成细颗粒物的能力,共处置产生的细颗粒数量(1~2μm)下降。WANG等[18]的研究结果却表明,共处置污水污泥会导致亚微米颗粒、细颗粒排放量下降。煤中 Si-Al矿物质细颗粒会被污泥中的 Ca-Fe-P-Al-Si颗粒捕集形成粗颗粒(>10μm),煤中磷、硫物质会由亚微米颗粒转化为微米颗粒导致排放下降。ZHUO等[19]的研究结果表明,共处置时细颗粒物PM1、PM2.5、PM10的排放浓度与燃煤时基本处于同一个数量级,不会增加细颗粒物排放。

李洋洋[20]对共处置不同比例湿污泥时 NOx、SO2、CO的生成及排放规律进行研究。结果表明,污泥比例低于30%时,随着污泥比例的增加,NOx的转化率降低,SO2总产生量降低。张磊[21]的研究结果表明随着污泥添加比例的增加,燃烧激烈程度减弱,NOx、SO2、CO2的排放量均增加。屈会格[22]则发现共处置时过量空气系数越高,NOx、SO2排放量越高,而且与燃料本身的N、S含量、炉膛温度有关。

2.2 重金属在不同灰分中的迁移比例、排放特性

燃料中重金属元素的物质形态会对其气化、凝结过程产生重要的影响。对于煤中重金属的种类、存在形式已有非常详细的研究,而对于污泥则并没有类似的研究。因此共处置污泥过程中,重金属物质的气化、凝结、排放过程尚无详细资料。

CENNI等[23]对共处置烟煤和污泥过程中,Cr、Hg、Mn、Ni、Pb、Zn等6种元素在不同颗粒尺寸的飞灰、灰渣中的分布情况以及富集特性进行了系统研究。结果表明,Mn元素基本不受到污泥添加比例的影响;Cr、Ni、Pb元素气化比例下降,在灰渣中含量上升,这是由于共处置污水污泥时火焰温度下降导致;Zn元素在灰渣中含量下降,Hg元素在飞灰中的含量提高了5倍。李洋洋[20]发现灰渣中重金属的分布情况与污泥比例、重金属特性及焚烧工况有关,850℃时,80%以上的 Hg、As、Cd 进入了飞灰和烟气中,60%的 Cr进入了飞灰及烟气中,50%~60%左右的Pb进入了底渣中。屈会格[22]研究结果表明,煤粉中掺烧污泥后灰中所含Cr、Hg、Pb、Se、P、Zn、Mg、Ni等有毒有害元素含量大幅增加,但灰中有毒有害微量元素浸出毒性分析结果表明,样品浸出液中所测重金属元素浓度值均低于国家标准中规定的浸出液中危害成分浓度 限值。

姚洪等[24]采用热重方法研究污泥中汞在燃烧和气化过程中的析出行为。结果表明,90%的汞在873K时己经析出,污泥较高的S/Hg摩尔比会抑制汞的析出。张成等[25]研究表明,燃料中重金属元素Pb、Cu、Cr、Ni大部分残留在灰渣中,Zn、Cd有部分残留在灰渣中,而As、Hg、Se 等易挥发元素则在燃烧后释放到烟气中,在灰渣中的含量很低。刘蕴芳等[26]研究结果表明,大部分重金属元素Pb、Cu、Cr和Ni残留在灰渣中,Zn、Cd有部分残留在灰渣中,而As、Hg和Se等易挥发元素则在燃烧后释放到烟气中,在灰渣中含量很小。共处置污泥后,灰渣中的重金属含量较燃烧原煤有了一定幅度的升高,Zn的含量是单独燃烧原煤的2倍,其余重金属是单煤的1.1~1.2倍。烟气中重金属含量也有一定程度升高,Hg含量升高了30%,Pb含量约为单独燃烧煤的4.3~4.8倍,Cd含量检测为0.014mg/m3。陈翀[27]的研究结果表明即使按国内要求严格的《生活垃圾焚烧大气污染物排放标准》(DB31768—2013)中的规定,共处置污泥时烟气排放也完全满足镉及其化合物小于0.05mg/m3,锑、砷、铅、铬、钴,铜、锰、镍、钒及其化合物小于 0.5mg/m3的要求。

2.3 共处置对电站锅炉运行的影响

污水污泥的灰行为尚无系统研究,因此共处置污水污泥可能导致系统的结渣、腐蚀问题,这会降低电站锅炉的可靠性和可用性,而导致计划外的停机维修。共处置过程由于燃料特性发生变化,会导致锅炉效率、炉膛内火焰温度、厂用电率发生变化,这会导致电站锅炉的发电成本发生变化[23]。

KUPKA等[28]研究共处置烟煤和污水污泥对于结渣特性的影响。结果表明,灰沉积速率随着污泥添加显著增加,添加 5%污水污泥的情况沉积物量的增长超过10%。共处置污水污泥和烟煤会产生玻璃态、易融化的沉积物。屈会格等[29]研究表明随着污泥添加比例的增加,混合燃料的综合燃烧特性下降。刘亮[30]得到相同的结论,煤中掺混污泥后混合燃料与煤相比尽管着火温度降低,综合燃烧性能却下降。随着污泥添加比例的增加,灰分熔融性4个特征温度依次降低,灰渣烧结板块的严密性更高,焦结性更强。灰渣表面形成孔隙和气孔,大量的SiO2与其他金属和非金属氧化物形成了熔融的玻璃状物质。曾成才[31]的研究结果表明,污泥添加比例的增加能降低混合燃料的灰熔点,但在添加比例高于20%时混合燃料的软化温度基本不变。张成等[15]研究表明,污泥添加比例大于20%时,混合燃烧特性相似于污泥;小于 20% 时,混合燃烧特性与煤相似。泥煤混合物的燃尽温度比单煤略低,燃尽时间却比单煤和单泥都缩短。污泥添加比例较小时,着火温度略有降低,大于20%时,着火温度降低明显。LI等[32]的研究也发现了相同的规律。此外,共处置污水污泥时,污泥的不同含水率也会对锅炉工况产生影响。受到制粉系统的限制,国外共处置的干化污泥含水率一般低于10%[13, 17-18, 23, 28]。国内也有学者对于共处置不同含水率污泥进行研究[15, 25-26, 33],结果表明随着污泥含水率的提高(10%、20%、30%),混合燃料着火点、热值降低,水分蒸发吸热量增加,炉膛整体温度下降,烟气中的有害气体NOx、NH3、HCl、CS2排放量下降。

STELMACH等[13]在OP-230电站锅炉内进行共处置污水污泥和无烟煤工业实验。结果表明,添加质量分数 1%污水污泥共处置对于锅炉效率的影响非常小,仅从92.48%下降到92%。一些测试条件下飞灰、灰渣中的易燃组分、总有机碳含量超过了最大允许值,但这种现象的产生原因可能是燃烧条件未达到最优化,而不是由于添加了污水污泥。共处置工况下锅炉的烟气排放是达到标准的,即共处置1%污水污泥不会造成任何技术、工程上的问题,也不会对环境造成额外的影响。楼波等[34]的研究表明共处置污水污泥会导致炉内最高温度降低 80~160K,最高温度位置提高180~800mm。张成等[35]也得到了相同的结论,污泥比例小于10%的情况下,锅炉炉膛温度下降,总燃尽率降低,飞灰含碳量增加,但差别均较小,即共处置污水污泥对锅炉的正常运行影响较小。杨丽等[36]在高水分褐煤煤粉锅炉上开展共处置污泥实验,研究不同污泥添加比例对锅炉运行的影响。结果表明,污泥添加比例为 4%时,不会对燃料输送系统造成影响。污泥添加比例为 8%时,会产生极短暂的输煤量波动,但不会造成锅炉出力波动。污泥添加比例为12%时,会产生短时间的输煤困难,但基本不会对锅炉出力造成大的波动。污泥添加比例为16%时,会导致部分磨煤机一段时间的输煤困难,可对机组负荷造成10MW的波动影响。因此当污泥含水量在60%以下时,为保证机组出力的稳定性应控制污泥添加比例不超过12%。在12%添加比例下,由于厂用电率升高,锅炉效率下降,将增加供电煤耗约10.5g/(kW·h),增加发电燃料成本约2.84%。

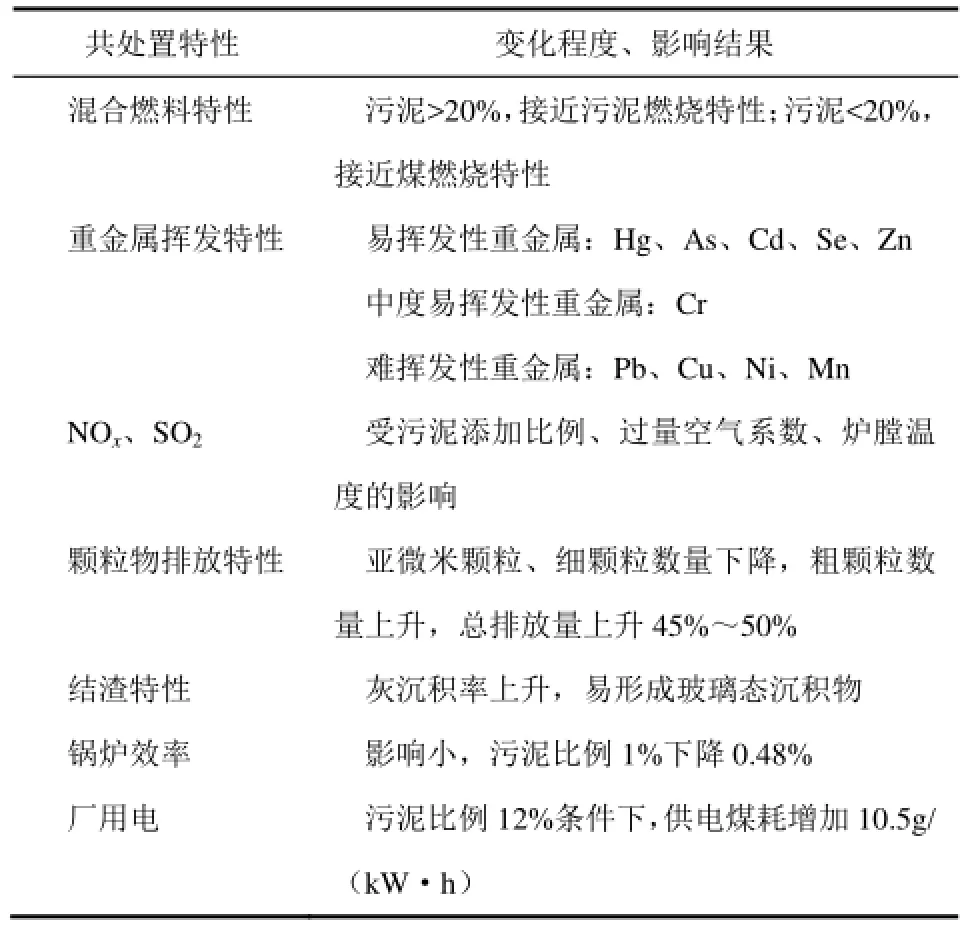

共处置污水污泥时混合燃料的特性以及对锅炉运行的影响如表4所示。总体上,在电站锅炉内共处置污水污泥会改变混合燃料的燃烧特性,对锅炉效率、排放特性、结渣特性产生一定程度的影响。

表4 共处置污水污泥过程混合燃料特性及对锅炉运行影响

3 室燃炉共处置固体回收废物

室燃炉内共处置固体回收废物的研究和应用主要由欧盟国家开展。根据欧盟CEN/TC 343—2003规定,固体回收燃料(solid recovered fuel,SRF)是高度不均匀的混合物,由非危险废物的高热值部分产生并用于在现有电站锅炉内或者工业锅炉内燃烧。SRF混合燃料主要成分是生物组分(质量分数40%~80%),如纸、硬纸板、纺织品和木材。其余部分主要是塑料,包括聚乙烯、聚丙烯、聚苯乙烯,以薄片和塑料片形式存在。总体上适用于生产SRFs的非危险废弃物主要包含以下5类:①木材、纸、硬纸板、纸盒;②纺织物和纤维;③塑料和橡胶;④其他材料(废墨、废吸附剂、废活性炭);⑤非危险混合废物中的高热值部分。

欧盟1999/31EC填埋标准(法规)对欧盟国家处置城市生活垃圾进行了严格规定,要求在下一个十年填埋垃圾中可生物降解总量减少35%,这也促进了共处置SRF技术的发展。截止到目前,SRF主要用于石灰窑和水泥窑中燃烧,但是使用这种燃料作为电站替代燃料的优势也逐渐凸显,并且在电站锅炉内共处置SRF的数量也在增加。由于SRF燃料中具有很高比例的生物组分,在大型电站锅炉内用 SRF部分替代煤粉燃料进行共处置不仅可以解决废物处理容量不足的问题,而且还可以节约化石燃料从而减少CO2排放(约为1mg CO2/mg SRF),这种共处置模式被认为是符合欧盟 2001/77/EC法规关于使用可再生能源生产电力的规定[37]。在现有电站锅炉内共处置 SRF通常只需要非常少的额外投资,因此共处置和其他可再生能源发电如风电、光伏相比具有更低的电力生产成本[<0.05/(kW·h)]。目前欧盟国家的研究重点,主要分为共处置SRF的机理研究和大型电站锅炉共处置 SRF对锅炉运行工况影响的研究。

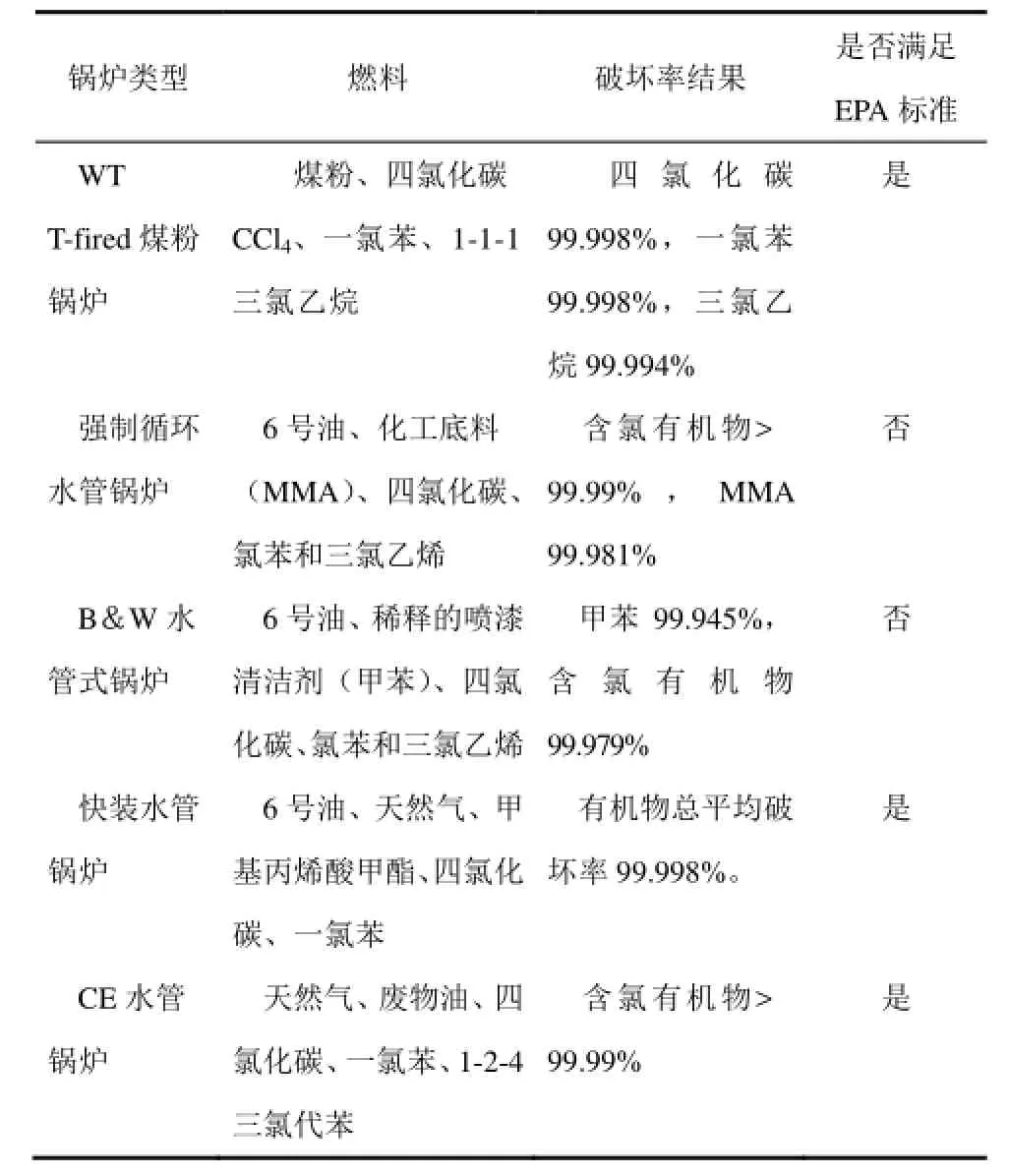

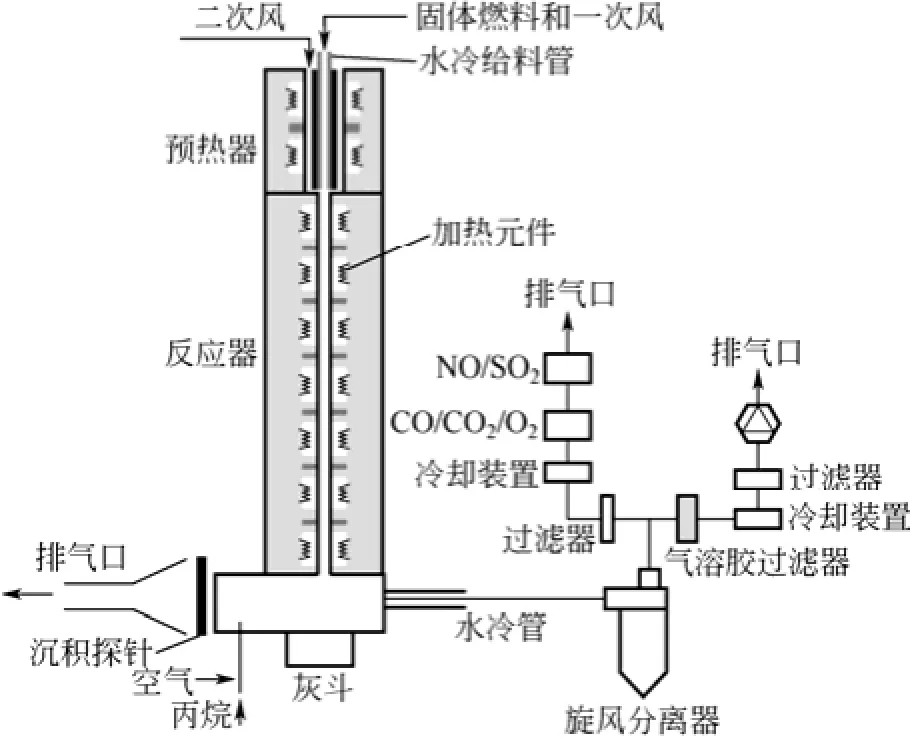

3.1 共处置SRF机理

SRF由于废物来源不同、生产工艺不同,其化学组分存在一定程度变化。根据不同研究使用的SRF元素分析和工业分析结果[38-41],可以发现与煤相比SRF具有更高的挥发分、Cl和Ca含量,略高的N含量,而灰、S、Si、Al、K和Fe含量相对较低。Cl、S、N含量的不同会导致气体污染物的排放特性发生变化,无机组分和微量元素的不同会影响燃料的反应特性,对灰颗粒的形成、排放产生影响。共处置 SRF机理研究主要通过在沉降炉内模拟工业锅炉共处置SRF的工况,探究共处置SRF对于细颗粒物形成和排放的影响,重金属在不同灰成分中的迁移规律,SO2、NOx、Cl等污染物排放特性的变化。典型的沉降炉系统如图3所示,包括气体供应系统、给料系统、空气预热器、电加热的垂直反应器、灰斗、烟气和灰颗粒收集系统以及模拟过热器沉积特性的沉积系统。

DUNNU等[38]对SRF进行了热重分析,结果表明SRF挥发分析出在220℃开始,在490℃结束,和煤相比挥发分含量更高、析出温度更低、温度区间更窄。WU等[39, 41]对沉降炉内共处置SRF时污染物、细颗粒排放和重金属在灰中迁移规律进行研究。结果表明,随着SRF添加比例增加,碳完全燃烧效率下降,NOx、SO2排放量降低,灰沉积率和飞灰沉积倾向下降。亚微米颗粒由矿物元素经凝聚成核过程形成,富含Ca、Mg、S和P。细颗粒由燃料中矿物质破碎形成,富含Si、Al和K,以球形粒子形态存在。共处置煤和SRF会增加飞灰颗粒中微量元素含量,SRF的高氯含量会促进As、Cd、Pb和Zn的排放,增加排放烟尘的毒性。HILBER等[42]研究表明,SRF的高氯含量会导致烟气中气态氯含量增加,气态氯占总氯含量的50%~70%。气态汞通过飞灰过滤器时能被充分氧化为HgCl,因此飞灰中汞含量增加,烟气中基本没有气态汞存在。

图3 沉降炉系统原理图[39]

3.2 共处置SRF对锅炉运行工况影响

机理研究主要是在沉降炉内模拟锅炉工况进行的,尽管有着很接近实际电站锅炉的燃烧温度、过量空气系数等参数,但是由于设备尺寸、结构的差异并不能很好的说明共处置 SRF对于实际运行工况的影响。因此通过对大型电站锅炉进行共处置SRF工业实验、CFD数值模拟,研究共处置 SRF对锅炉运行工况、颗粒物形成与排放、重金属排放、结渣和腐蚀特性的影响,对于实现在电站锅炉内共处置SRF具有更重要的意义。

WU等[40]在 400MW 电站锅炉内进行共处置SRF工业实验,结果表明共处置SRF会增加亚微米颗粒的形成和排放,尤其是直径小于0.2μm的超细颗粒。SRF添加比例 7%工况下细颗粒尺寸分布表现为以0.1μm超细颗粒为中心的模型,细颗粒中的Ca、P、K含量总体上比燃煤颗粒中的高,而超细颗粒中S含量相对较低。SARABER[43]在1MW的半工业规模实验台上对共处置 SRF和烟煤进行研究,结果表明即使在很高的共处置比例下(SRF添加比例 33%),共处置产生的飞灰也能符合欧盟NEN-EN450标准。

HILBER等[37]在2台600MW锅炉内进行共处置SRF工业实验,实验结果表明SRF添加比例为2%、4%对于电站锅炉的运行工况基本无影响。SRF在预破碎机前进入输煤皮带,金属和火警探测器没有发出警报。共处置时CO的排放有轻微增加,对SO2排放无影响。此外,没有发现共处置对于汞、二英/呋喃、烟尘排放的影响。飞灰中的碳含量在实验过程中没有受到影响,所以可以认为SRF燃烧充分。实验使用的SRF燃料氯含量高于煤,空预器前HCl浓度随SRF添加比例变化,因此在4%添加比例下系统的腐蚀性有轻微增加。但在烟气脱硫装置(FGD)系统后没有发现HCl浓度变化,表明额外产生的HCl在FGD系统内被充分脱除。飞灰分析结果表明共处置 SRF不会对飞灰中重金属含量产生较大影响。

AGRANIOTIS等[44]通过数值模拟方法探究600MW 锅炉内不同的燃料添加位置对于共处置SRF和褐煤的影响。实验锅炉具有上中下3层燃烧器以及底部两层启动燃烧器,结果表明在SRF添加比例为 5%条件下,在中层燃烧器、下层燃烧器添加SRF可以满足锅炉的正常运行。在上层燃烧器加入SRF会导致燃料燃尽效率下降超过10%,而在启动燃烧器加入SRF则会对锅炉出口烟气温度、壁面热通量产生严重影响,从而改变蒸汽的品质。

共处置SRF对锅炉运行的影响如表5所示。由于SRF燃料组分、燃烧特性与煤有较大差别,因此共处置SRF会对细颗粒物、排放物产生一定程度的影响,并对烟气的腐蚀性产生一定的影响。共处置SRF不需要对原有锅炉进行大的改造,在合适的燃烧器位置加入SRF可以满足锅炉的正常运行。

4 结语与展望

室燃锅炉共处置危险废物作为一种新兴的处置方式,可以充分利用富裕的电站锅炉资源对危险废物进行焚烧处置,不仅能减少建设危废处置中心所需费用,而且可以利用废物的热量替代一部分传统化石燃料实现减排。目前对于室燃锅炉共处置危险废物尚无系统研究,EPA只是对共处置危险废物过程中有机有害组分的破坏率进行实验,国内也只是对电站内共处置炼化“三泥”进行了简单工程实验。因此,室燃炉共处置危险废物的研究与发展过程应该参考共处置污水污泥、固体回收燃料的研究成果。

表5 室燃炉共处置SRF对锅炉运行的影响

国内外共处置污水污泥、固体回收燃料的研究成果表明,共处置过程虽然不需要对锅炉进行大量改造,但由于燃料组分、燃料特性的不同,共处置过程会对锅炉运行工况产生影响,如细颗粒物、重金属元素、NOx、SO2的排放等。同时,共处置过程中锅炉内部的腐蚀、结渣现象会加重,锅炉效率下降,这些因素会影响电站锅炉的运行安全性和稳定性。室燃炉共处置危险废物要实现大规模工业应用必须保证共处置危险废物时烟气、灰尘、二英排放达到国家标准,对电站锅炉运行产生尽量少的影响以及对危险废物的高破坏率这三项要求。

因此,针对室燃炉共处置危险废物实现大规模工业应用需要达到的要求,这项技术今后的发展过程中需要对以下三方面进行系统研究。

(1)室燃炉共处置危险废物对烟气净化系统的全新要求。室燃炉共处置危险废物时,烟气污染控制节点仍然为最后一级空气预热器出口处。由于危险废物通常含有较高的氟、氯、重金属含量,因此除了满足烟尘、烟气黑度、一氧化碳、二氧化硫、氮氧化物等常规排放标准外,还需对氟化氢、氯化氢、重金属和二英的排放进行限制。室燃炉共处置过程中氟析出强度很高,燃料中的氟几乎全部以气态形式排放,氟化氢含量过高会导致尾部烟道的严重腐蚀。在氯元素和重金属元素存在条件下,含氯的碳氢化合物在燃烧过程中会形成二英。尽管室燃炉内的高温环境和较长停留时间可以实现二英的充分破坏,但是由于室燃炉尾部烟气处理系统普遍未装备急冷塔,在低温区域300~500℃的温度环境下可能发生二英的重新合成。因此室燃炉共处置危险废物时,除了常规的脱硝、除尘、脱硫系统外,可考虑增设袋式除尘器,并在进入袋式除尘器的烟道上设置活性炭等吸附剂的喷射装置以实现烟气排放达到国家标准。

(2)室燃炉共处置危险废物对锅炉运行的影响。不同种类危险废物的物理化学性质会有较大变化,共处置时不同种类危险废物的适宜添加比例、对锅炉效率和腐蚀结渣特性的影响都需要分类进行研究。对不同种类的危险废物需要进行不同的预处理和干化处理流程,以满足进入锅炉制粉系统的要求。此外,添加危险废物入炉需要对锅炉给料系统进行改造。对于投加固态危险废物煤粉锅炉,如果不需要经过特殊处理,不需要单独设计一个固态危险废物的储仓,只需与煤粉放在固定的位置储存,将磨制好的危险废物和煤一起通过原有的煤粉燃烧器入炉,不需要对炉膛进行改造。对于液态危险废物,燃烧器需要进行改造以适合液体燃料的燃烧。对于气态危险废物,需要在炉膛的适当位置开孔,专门设置气态危险废物燃烧器进行燃烧。

(3)如何实现共处置危险废物的高破坏率。美国规定有机危险废物经过焚烧处置破坏率必须高于99.99%,而EPA的实验结果表明共处置热值较低的危险废物时炉膛内的燃烧条件会恶化从而导致破坏率的下降。因此在保证高破坏率的前提下,如何提高室燃炉的燃料适应性是一个非常重要的问题。

以上三方面的系统研究对于实现室燃炉共处置危险废物的大规模工业应用是非常必要和具有现实意义的。

参考文献

[1] 中华人民共和国环境保护部,中华人民共和国国家发展和改革委员会.国家危险废物名录[Z].2008-06-06.

[2] 中华人民共和国国家统计局.中国统计年鉴[M].北京:中国统计出版社, 2014.

[3] 杜玉颖.医药危废在工业窑炉中共处置的热化学反应和污染物排放特性的研究和应用[D].杭州:浙江大学,2015.

[4] ORLOFF K,FALK H.An international perspective on hazardous waste practices[J].International Journal of Hygiene and Environmental Health,2003,206(4/5):291-302.

[5] EPA US.Source Data for Hazardous Waste Combustors[Z].2012.

[6] 李彦林,任恒昌,龚亚军,等.炼化“三泥”在煤粉锅炉掺烧技术的应用研究[J].石油学报(石油加工),2010(1):71-76.

[7] 张文武,余云松,张早校.含油污泥在煤粉锅炉雾化喷燃的研究分析[J].化工机械,2013(3):311-315.

[8] 朱志斌.单喷嘴喷入高含水污泥对电厂锅炉的影响研究[D].上海:华东理工大学,2013.

[9] 朱志斌,夏翔鸣,徐宏,等.煤粉锅炉掺烧污泥后的数值模拟[J].锅炉技术,2013,44(2):33-37.

[10] CASTALDINI C,MASON H B,DEROSIER R J,et al.Field-tests of industrial boilers cofiring hazardous wastes[J].Hazardous Waste & Hazardous Materials,1984,1(2):159-165.

[11] OLEXSEY R A,MOURNIGHAN R E.Emissions testing of industrial processes burning hazardous waste materials[J].Minimização De Resíduos Perigosos,1984:424-440

[12] CASTALDINI C,CHANG R,LIPS H,et al.Nonsteady-state testing of industrial boilers burning hazardous wastes[J].Nuclear and Chemical Waste Management,1987,7(1):59-65.

[13] STELMACH S,WASIELEWSKI R.Co-combustion of dried sewage sludge and coal in a pulverized coal boiler[J].Journal of Material Cycles and Waste Management,2008,10(2):110-115.

[14] 刘永付,王飞,吴奇,等.大型燃煤电站锅炉协同处置污泥的试验研究[J].能源工程,2013(6):64-69.

[15] 张成,王丹,夏季,等.煤粉掺烧干化污泥的燃烧特性及能效分析[J].热能动力工程,2012(3):383-387.

[16] CENNI R,GERHARDT T,SPLIETHO H,et al.Ash quality and heavy metals behavior in combined combustion of bituminous coal and dried sewage sludge[C].Oakland, 1997.

[17] SEAMES W,FERNANDEZ A,WENDT J.A study of fine particulate emissions from combustion of treated pulverized municipal sewage sludge[J].Environmental Science & Technology,2002,36(12):2272-2276.

[18] WANG Q,ZHANG L,SATO A,et al.Mineral interactions and their impacts on the reduction of PM10emissions during co-combustion of coal with sewage sludge[J].Proceedings of the Combustion Institute,2009,32:2701-2708.

[19] ZHUO J,LI S,DUAN L,et al.Effect of phosphorus transformation on the reduction of particulate matter formation during co-combustion of coal and sewage sludge[J].Energy and Fuels,2012,26(6):3162-3166.

[20] 李洋洋.火电厂协同处置污泥环境安全及运行工况影响研究[D].北京:清华大学,2011.

[21] 张磊.煤掺混污泥的混烧特性及动力学分析[D].重庆:重庆大学,2013.

[22] 屈会格.污泥与煤粉混合物的燃烧特性与污染物生成规律的实验研究[D].杭州:浙江大学,2013.

[23] CENNI R,FRANDSEN F,GERHARDT T,et al.Study on trace metal partitioning in pulverized combustion of bituminous coal and dry sewage sludge[J].Waste Management,1998,18(6/7/8):433-444.

[24] 姚洪,罗光前,徐明厚,等.煤和污泥燃烧和气化过程中汞析出行为的研究[J].中国电机工程学报,2007(2):64-68.

[25] 张成,王丹,李婷婷,等.污泥与煤混燃的燃烧及重金属排放特性研究[C]//第九届锅炉专业委员会第二次学术交流会议,武汉.2009:173-180.

[26] 刘蕴芳,滕建标,苏耀明,等.煤粉炉掺烧干化污泥的污染物排放研究[J].环境工程学报,2014(11):4969-4976.

[27] 陈翀.300MW燃煤锅炉协同处置干化污泥的试验研究[J].能源工程,2014(3):62-66.

[28] KUPKA T,MANCINI M,IRMER M,et al.Investigation of ash deposit formation during co-firing of coal with sewage sludge, saw-dust and refuse derived fuel[J].Fuel,2008,87(12):2824-2837.

[29] 屈会格,周昊,孔俊俊,等.煤与污泥混合物燃烧特性与动力学研究[J].电站系统工程,2013,29(1):1-4.

[30] 刘亮.污泥混煤燃烧热解特性及其灰渣熔融性实验研究[D].长沙:中南大学,2011.

[31] 曾成才.烟煤掺烧污泥燃烧特性实验研究及分析[D].广州:华南理工大学,2014.

[32] LI H,LI Y,JIN Y.Co-combustion analyses of coal and sewage sludge with high moisture content[J].Energy Sources Part A—Recovery Utilization and Environmental Effects,2015,37(17):1896-1903.

[33] 殷立宝,徐齐胜,胡志锋,等.四角切圆燃煤锅炉掺烧印染污泥燃烧与NOx排放特性的数值模拟[J].动力工程学报,2015,35(3):178-185.

[34] 楼波,王芳,彭晓君.煤粉炉内掺混废水污泥燃烧的数值模拟与分析[J].华南理工大学学报(自然科学版),2010,38(10):153-156.

[35] 张成,朱天宇,殷立宝,等.100MW燃煤锅炉污泥掺烧试验与数值模拟[J].燃烧科学与技术,2015,21(2):114-123.

[36] 杨丽,张含智,马树贵,等.高水分褐煤煤粉锅炉掺烧淤泥的研究[J].云南电力技术,2013,41(3):100-102.

[37] HILBER T,MAIER J,SCHEFFKNECHT G,et al.Advantages and possibilities of solid recovered fuel cocombustion in the european energy sector[J].Journal of the Air & Waste Management Association,2007,57(10):1178-1189.

[38] DUNNU G,MAIER J,GERHARDT A.Thermal utilization of solid recovered fuels in pulverized coal power plants and industrial furnaces as part of an integrated waste management concept[C]// Appropriate Technologies for Environmental Protection in the Developing World,2009:83-91.

[39] WU H,GLARBORG P,FRANDSEN F J,et al.Co-combustion of pulverized coal and solid recovered fuel in an entrained flow reactor-general combustion and ash behavior[J].Fuel,2011,90(5):1980-1991.

[40] WU H,GLARBORG P,FRANDSEN F J,et al.Formation of fine particles in co-combustion of coal and solid recovered fuel in a pulverized coal-fired power station[J].Proceedings of the Combustion Institute,2011,33:2845-2852.

[41] WU H,GLARBORG P,FRANDSEN F J,et al.Trace elements in co-combustion of solid recovered fuel and coal[J].Fuel Processing Technology,2013,105:212-221.

[42] HILBER T,THORWARTH H,STACK-LARA V,et al.Fate of mercury and chlorine during SRF co-combustion[J].Fuel,2007,86 (12/13):1935-1946.

[43] SARABER A.Co-combustion and its impact on fly ash quality;pilot-scale experiments[J].Fuel Processing Technology,2012,104:105-114.

[44] AGRANIOTIS M,NIKOLOPOULOS N,NIKOLOPOULOS A,et al.Numerical investigation of solid recovered fuels' co-firing with brown coal in large scale boilers-evaluation of different co-combustion modes[J].Fuel,2010,89(12):3693-3709

第一作者及联系人:蒋旭光(1965—),男,教授,博士生导师,主要从事废弃物能源化与资源化方面的研究。E-mail jiangxg@zju.edu.cn。

中图分类号:X 705

文献标志码:A

文章编号:1000-6613(2016)07-2195-10

DOI:10.16085/j.issn.1000-6613.2016.07.037

收稿日期:2015-09-30;修改稿日期:2016-03-01。

基金项目:国家重点基础研究发展计划(2011CB201500)、国家高技术研究发展计划(2012AA063505)、国家科技支撑计划(2007BAC27B043)及环保公益性行业科研专项项目(201209023-4)。

Research status and opinion on the development of co-disposing hazardous waste in suspension firing boiler

JIANG Xuguang,ZHANG Shaorui,YAN Jianhua

(State Key Laboratory of Clean Energy Utilization,Zhejiang University,Hangzhou 310027,Zhejiang,China)

Abstract:Co-disposal of fossil fuel and hazardous waste in suspension firing boiler is a new hazardous waste incineration technology.The benefits of co-disposal include using the large number of existing suspension firing boilers,lower improvement cost,higher destruction and removal efficiency and solving the lack of hazardous waste incinerators.Although there are already some basic research at home and abroad,it is still lack of continuous large-scale test,the rule of pollutants discharge and the impact on the performance of the boiler during co-disposal.In this paper,research status of co-disposing hazardous waste and conventional fuel in suspension firing boiler were reviewed.The current situation and technical problem of co-disposing municipal sewage sludge or solid recovered fuels were also introduced, which has same principle and great reference value.Emission behavior of fine particles and gaseous pollutant,the proportion of heavy metals in different ash components and the impact on the performance of the boiler during co-disposal were also analyzed.In the end,to realize the application of co-disposal in large-scale,there are three rules must be followed,and there are some key points in the development of co-disposal technology which have to be studied further were raised.

Key words:suspension firing boiler ;co-disposal;waste treatment;environment;recovery