新一代面向协同应用的计划优化系统

董丰莲,王华,刘华林,王喆,鞠胜涛(中国石油天然气股份有限公司规划总院,北京 100086)

研究开发

新一代面向协同应用的计划优化系统

董丰莲,王华,刘华林,王喆,鞠胜涛

(中国石油天然气股份有限公司规划总院,北京 100086)

摘要:随着石化企业精细化管理需求的不断提升,传统的面向单个用户应用的单机版计划优化软件逐渐不能满足需要。本文介绍了利用以互联网技术为核心的新的信息技术研究开发的新一代以流程为导向,面向协同应用的网络化、图形化计划优化系统。该系统通过基础模型管理、模型在线共享和发送、数据字典管理等功能,实现了协同应用;通过图形建模、窗体数据录入、多样化结果展示以及贯穿建模全过程的错误诊断功能,使系统直观可视、简单易用;通过“一次输入、多次运算”功能,使用户可便捷的开展灵敏度分析;通过权限管理,保证系统安全。实例应用表明,通过本系统建立的企业模型正确可信,可很好的支持企业计划优化业务。

关键词:协同应用;网络版;图形建模;灵敏度分析

石化行业是典型的流程工业,多种品质的原油经过复杂加工过程生产出产品。如何根据市场变化及时调整原油选购、装置生产加工、产品结构、市场流向,最大限度地发挥资源的作用,实现经济效益最大化,是石化企业制定生产计划时需解决的主要问题[1]。采用专业的计划优化软件建立生产计划模型,开展计划排产和优化分析是国内外石化企业的普遍做法[2-6]。目前行业内主要的建模软件基本是20世纪研发的,受当时的计算机技术与软件技术所限,这些软件的基础架构是单机版系统,缺乏模型应用管理流程,且图形化程度偏低,操作起来有一定的难度[7]。

进入21世纪以来,以互联网技术为核心的信息技术快速发展,促进了企业管理应用的不断提升。对于计划优化软件,要求从传统的以用户为中心的单机版应用,向以流程为导向的网络化协同应用转变,并可以与其它信息系统集成,减少手工录入数据。本文在充分分析行业内主流的计划优化软件优缺点基础上,结合业务需求与软件技术和互联网发展趋势,研究开发了新一代面向协同应用的网络化、图形化计划优化系统。系统在技术架构、功能、安全性等方面都有显著的提升,为生产计划优化软件应用提供了更多的选择。根据系统特点,将本软件命名为协同先进计划系统(collaborative advanced planning system,CAPS)。

1 系统技术架构

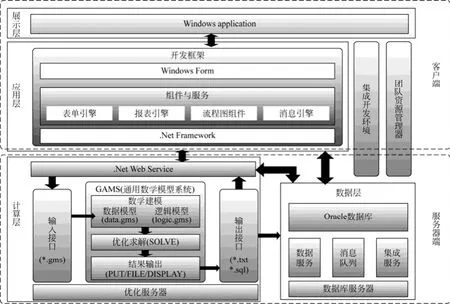

为兼顾建模、运算、流程管理等需求,CAPS采用C/S(客户端/服务器)架构进行设计开发,客户端分为展示层和应用层,服务器端分为计算层和数据层[8]。系统总体技术架构见图1。

(1)数据层

为满足网络化应用与集成需要,系统采用大型关系型数据库Oracle作为数据存储工具。

(2)计算层

采用数量可扩展的PC服务器提供优化计算服务,在优化服务器上部署成熟的数学建模软件GAMS(general algebraic modeling system),利用GAMS提供的标准I/O接口,采用.Net Web Service技术自主开发Web服务,用于CAPS与GAMS的数据交互;采用.NET进程处理类(process)实现web服务对GAMS计算功能的实时调用。

(3)应用层

CAPS主程序采用微软的Windows Form开发框架,综合使用表单引擎、报表引擎、图形化建模等组件或服务,开发标准的应用程序。

(4)展示层

客户端部署统一的应用程序,只要与优化服务器和数据库服务器的网络通信正常,用户即可正常使用系统。

2 系统建模与求解方法

石化行业的生产计划优化的核心是建立数学规划模型。CAPS采用成熟的数学建模软件GAMS建立单厂和多厂的数学规划模型,求解器采用行业内常用的CPLEX求解器。

图1 系统技术架构

对于不符合线性调合的物性,采用将物性转换为线性的物性指数进行处理;对于由物性传递结构和 delta-base结构引起的非线性问题,采用业内常用的混流和分布递归技术进行处理[9]。

2.1 单厂数学规划模型

2.1.1 目标函数

单厂模型的目标函数是企业利润最大[10-12]。

式中,P为企业利润ai为产品i的销售价格,xi为产品i的销售量bj为原料j的采购价格,yj为原料j的采购量ct为公用工程t的采购价格,zt为公用工程t的采购量dk为物料k的库存价格,wk为物料k的库存变化量。

2.1.2 变量

包括各原料采购量、各产品销售量、各公用工程采购量、各物料期初和期末库存量、各装置加工量、各装置进料量和出料量、各装置公用工程消耗量和产出量、各调合产品产量等。

2.1.3 参数

包括各原料采购价格,各产品销售价格,各常减压装置各原油的切割数据,各二次装置各方案的原料单耗、产品收率和公用工程单耗数据,各物料的物性数据等。

2.1.4 约束条件

约束条件分为两类。第一类是炼化生产加工中存在的固有逻辑关系,形成如式(2)的等式约束。

这些约束包括:①各物料的全厂平衡;②各公用工程的全厂平衡;③常压装置某侧线产量等于该装置加工的各原油的量与各原油侧线收率乘积之和;④某调合产品量等于调合该产品的各调合组分量之和;⑤某调合产品的物性值等于调合该产品的各调合组分的物性值的加权平均等。

第二类是具体的条件限定,形成如式(3)的不等式约束。

这些约束包括:①原料采购量上下限;②产品销售量上下限;③装置加工能力上下限;④物料库存量上下限;⑤常压装置进料物性要求;⑥二次装置进料物性要求;⑦调合产品物性指标要求等。

GAMS调用求解器对上述数学规划模型求解一次后,将对计算结果是否满足设定的收敛精度进行判断,若判断不通过,会根据本次计算结果对参数进行修正,然后再次调用求解器进行迭代运算,直到运算结果满足收敛精度时结束运算。

2.2 多厂数学规划模型

2.2.1 目标函数

多厂模型的目标函数是各企业总利润最大,如式(4)。

式中,ZP为多厂模型总利润m和k为节点;n为物料;t为运输方式;r为被集成到多厂模型中的单厂;amn为在节点m销售的物料n的价格;xmn为对应的销售量;bmn为在节点m采购的物料n的价格;ymn为对应的采购量;dmn为在节点m储存的物料 n的库存价格;wmn为对应的库存变化量;cmtnk为从节点m通过运输方式t运送物料n到另一个节点k的单位物料运费;zmtnk为对应的运输量;pr为单厂r的利润,具体计算方法见公式(1)。

2.2.2 变量

包括在某地采购某物料的量,在某地销售某物料的量,在某地储存的某物料的期初库存量和期末库存量,从某节点经某种运输方式运输某物料到另一个节点的数量,各管线输量,被集成到多厂模型中的单厂模型的变量等。

2.2.3 参数

包括在某地采购某物料的价格,在某地销售某物料的价格,在某地储存的某物料的价格,从某节点经某种运输方式运输某物料到另一节点的单位物料运费,被集成到多厂模型中的单厂模型的参数等。

2.2.4 约束条件

和单厂类似,多厂模型约束条件也分为两类:第一类是固有的逻辑关系,形成等式约束;第二类是具体的条件限定,形成不等式约束。

等式约束包括:①某物料在某地点的进销存平衡;②集成的各单厂模型需遵循的等式约束。

不等式约束包括:①某物料在某地的采购量上下限;②某物料在某地的销售量上下限;③各种运输能力上下限;④某物料在某地的库存量上下限;⑤集成的各单厂模型需遵循的不等式约束。

多厂模型求解步骤和单厂模型类似,也是进行迭代运算,直到运算结果满足收敛精度时结束。

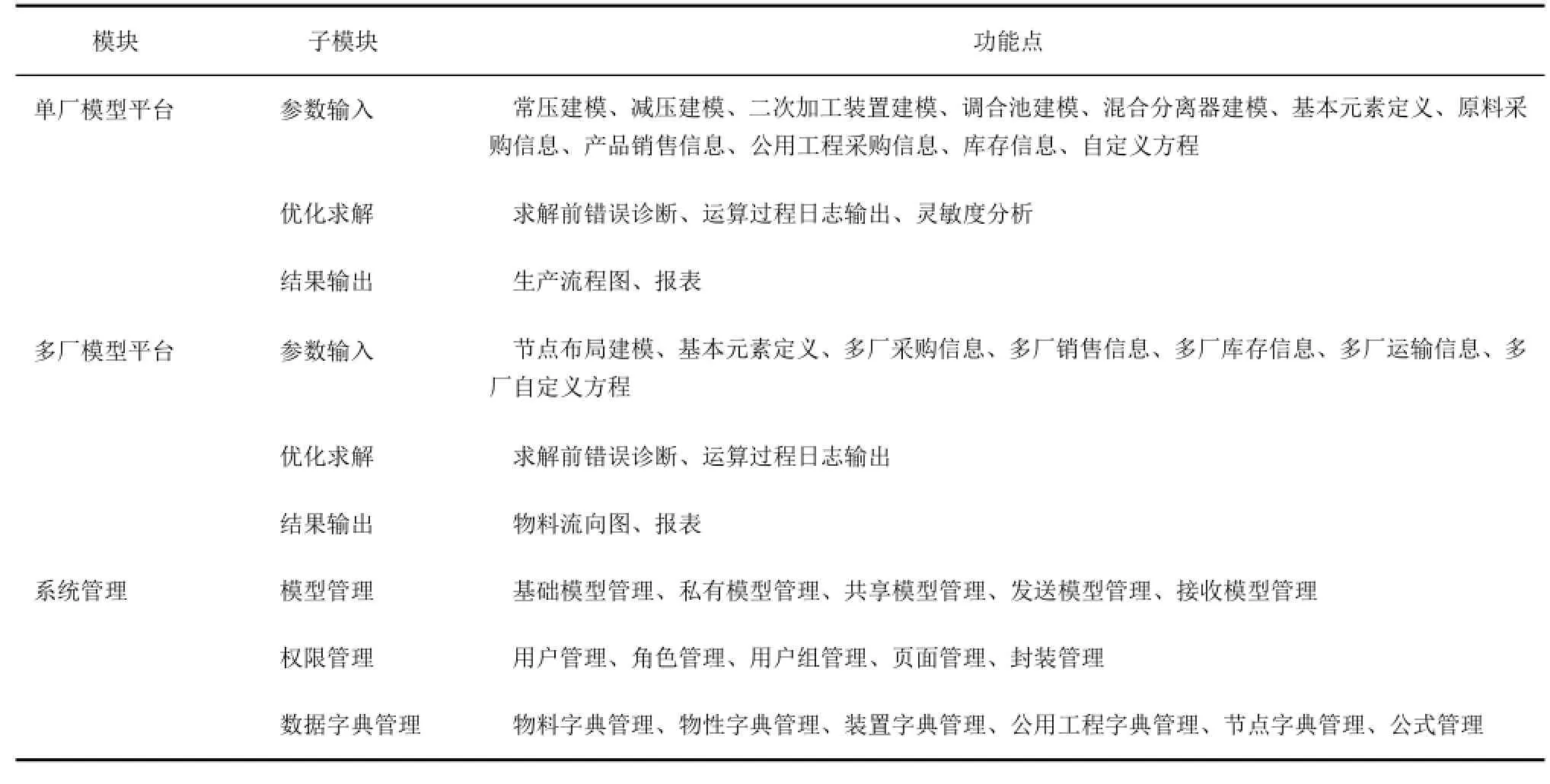

3 系统功能架构

系统总体功能架构如图2所示,包括单厂模型平台、多厂模型平台和系统管理三大功能模块。单厂模型平台和多厂模型平台都由参数输入、优化求解和结果输出3个子模块组成。系统管理包括模型管理、数据字典管理和权限管理3个子模块。各子模块的功能点如表1所示。

图2 系统功能架构

3.1 单厂模型平台

单厂模型平台用以建立单个炼化企业从原料采购、生产加工到产品出厂全过程的生产计划优化模型,应用数学规划算法进行求解并输出优化结果,目标是使单个炼化企业经济效益最大化。

除常规功能外,单厂模型平台还具有以下高级应用功能:①可以定义装置出料物性和进料物性的联动关系,即物性传递结构;②可以定义装置侧线收率和进料物性的联动关系,即delta-base结构;③对于凝点、闪点等不符合线性调合的物性,系统会自动根据经验公式将其转化为符合线性关系的物性指数进行计算;④可以建立多周期模型,各周期之间通过库存连接;⑤用户可根据需要添加各类约束条件。

表1 系统功能点

3.2 多厂模型平台

多厂模型平台用以建立综合性石油公司原油业务链从原油供应、原油运输、炼化企业生产加工、产品一次物流运输到产品销售上下游全链条的生产计划优化模型,对模型进行求解并输出运算结果。目标是使原油业务链上下游整体效益最大化。

原油业务链宏观上是物流过程,但在炼化局部是加工过程。多厂建模就是搭建整体的物流网络并在局部集成炼化单厂模型,因此多厂模型平台需要和单厂模型平台结合使用。CAPS多厂模型可集成多达100个单厂模型。

CAPS既可以建立多厂单周期模型,也可以建立多厂多周期模型,充分满足滚动测算需要。

3.3 系统管理

系统管理的功能是保证模型的规范化,实现模型的协同应用。包括模型管理、数据字典管理和权限管理3个子模块。

(1)模型管理 对企业基础模型的审批和发布流程进行管理;提供私有模型的共享、发送和接收功能,用户可在系统上将模型共享给其他用户、发送给其他用户、或从其他用户处接收模型。

(2)数据字典管理 系统提供数据字典的建立和维护功能,包括物料字典、物性字典、公用工程字典、节点字典、装置字典、各炼厂对应装置字典、公式字典7项内容。

(3)权限管理 对系统中用户、角色、用户访问权限、用户操作权限等进行管理。

4 系统安全机制

CAPS为网络版系统,将Oracle数据库集中部署在服务器上,用户在本机上不存储数据;计算软件也采用集中部署的方式,用户在本机上不存储任何数学模型。相比单机应用模式,模型及数据的可控性大大增强。通过防病毒、数据备份等措施,可有效保证系统数据的安全。

CAPS设置了严格的权限分配机制,在系统中添加用户时会首先设置该用户的角色,以及具有哪些企业的模型操作权限。只有模型开发员可以编制并提交基础模型,只有模型管理员可以审批并发布基础模型;每个企业发布的模型都只对有该企业权限的用户可见;每个用户的私有模型都只对其本人可见。

通过以上措施,可有效保证系统的安全性。

5 系统主要特点

CAPS系统按照互联网时代访问应用特点开发,使用户间的协同共享便捷、高效。系统界面友好,符合人机交互习惯,系统从建模、运算到结果分析都简便易用。

5.1 面向协同应用

CAPS和传统的面向单个用户分散式应用的单机版计划优化软件相比,最大的不同在于其是以流程为导向,面向多个用户协同应用的网络化系统。其协同性主要体现在以下几个方面。

(1)将企业基础模型的审批和发布流程固化到系统中,有效保证基础模型的质量。发布的基础模型对于有权限的用户均可见,用户可根据基础模型生成应用模型,从而根据需要开展计划排产和方案优化。通过这种方式,可有效保证不同用户间使用的模型基础的一致性,为不同部门之间基于模型开展业务协作提供了前提保证。

(2)通过模型共享功能,可使几个用户同时搭建同一个模型的不同模块,通过分工协作提高建模速度;此外通过模型共享功能还便于高水平用户对普通用户进行模型检查和应用指导,提升模型应用水平。

(3)通过模型发送和接收功能,使模型的传递方式由传统软件的线下转为线上,使用户间模型的协同应用既快速高效,又安全规范。

(4)模型编码统一规范,当用户利用单厂模型平台或多厂模型平台搭建模型时,系统会强制各类编码必须从数据字典中选取。通过这种方式,可有效保证编码的规范性,为计划优化系统和其他信息系统的集成共享、协同应用提供便利。

5.2 建模过程直观可视

5.2.1 单厂通过图形方式建立全厂流程图

装置分为5类:常压、减压、二次装置、调合池、混合分离器,在流程图上的形状分别如图3(a)。

用户可以根据需要将流程图分为多个页面,如可分为炼油流程图、化工流程图、润滑油流程图等。

在某个页面上建立一个装置的方式为:点击系统工具栏上的对应图标,然后移动鼠标到页面上的合适位置,即在页面上增加了一个装置。

双击页面上的某个装置,将弹出该装置的信息维护窗体,将装置的进出物料定义好了以后,进料和出料会自动出现在装置两侧,如图4所示。

可以对装置进行任意的添加、删除、移动、缩放、复制、剪切、粘贴等,所绘制的流程图直观、美观。

5.2.2 多厂通过图形方式建立节点布局图

根据石化行业特点,系统将节点分为5类:油田、炼厂、市场、油库和港口,形状分别如图3(b)。在多厂界面上建立节点和在单厂界面上建立装置的方法类似。如图5在页面上建立了多个节点,背景图片可由用户配置。

5.3 数据录入方法简单便捷

图3 装置及节点形状

CAPS采用窗体进行数据录入,用户根据表头、按钮、弹出框提示等即可知道怎么操作,简单易用。如图6是某个二次装置的信息录入页面,可通过相应按钮进行增加方案、删除方案、修改方案名称等操作,方案定义好了以后,在页面上每个方案会自动出现一列,用户在相应单元格中录入原料消耗、产品收率、公用工程消耗等数据即可。除可在页面上直接录入数据外,还可以通过Excel导入的方式进行数据维护,满足用户将从外部获取的数据快速导入本系统的需要。

图4 单厂图形建模

图5 多厂图形建模

此外,系统还具有某些公式自动计算功能。如会自动根据产品的含税价、消费税、增值税率计算不含税价,自动根据周期天数和检修天数计算加工能力上下限等。

5.4 错误诊断贯穿建模全过程

CAPS在建模过程中会进行严格的逻辑判断,如原油各侧线收率应等于 1,二次装置各生产方案的原料单耗和产品收率之和应该等于 0,等等。若出现不符合规则的情况,会提示用户进行纠正,只有纠正后数据才能成功保存。通过这种方法使输入错误在建模过程中及时得到纠正,避免错误累积。

当用户将参数录入完毕,执行“运算”操作时,系统会首先对数据的完整性进行校验,只有校验通过后才能开始计算。单厂模型主要校验各物料是否有来源和去向、运算时需要的物性数据是否都存在等,多厂模型主要校验是否所有的炼厂都集成了相应的单厂模型。若经校验发现问题,系统会提示用户进行修改。

5.5 结果输出形式灵活多样

CAPS为单厂模型和多厂模型各提供一套通用用性结果报表。单厂模型报表包括效益分析表、装置能力分析表等,共11项内容。多厂模型报表包括效益分析表、运输分析表等,共10项内容。这些报表既可以通过系统页面直接查看,也可以导出到Excel中。

图6 二次装置数据录入界面

图7 单厂流程图结果展示

除传统报表形式外,单厂模型可在界面上直接显示全厂流程图,多厂模型可在界面上以悬浮框、节点连线等方式显示流向优化结果,直观可视。

图7是单厂模型流程图结果界面,各装置的进出物料量在图上直接显示。

若在流程图上单击某个物料,所有产生该物料的装置会以红色突出显示,所有消耗该物料的装置会以蓝色突出显示,如图7中显示了“减三”这股物料的来源和去向。

对于多厂模型,选择了某个节点后,系统会通过连线显示哪些节点向该节点运入物料、哪些节点从该节点接收物料,并通过悬浮框显示具体的物料名称、数量、运输方式等信息。

此外,模型的计算结果都存储在Oracle数据库中,支持用户根据个性化需求开发自定义报表。

图8 灵敏度分析

5.6 灵敏度分析简单快速

CAPS提供了快速的灵敏度分析功能,实现“一次输入,多次运算”。具体方法为:用户输入某个参数(如某个物料的采购量或采购价格)的开始值、结束值和步长,然后点击一次“运算”按钮,系统就会自动设定出多个情景并逐个进行运算。

情景1:参数 = 开始值;

情景2:参数 = 开始值+步长;

情景3:参数 = 开始值+2*步长;

依次类推,直到参数大于设定的结束值为止。运算结束后,系统会将多个情景的对比结果通过图表等形式展示出来,用户可方便的查看模型运算结果对该变量的灵敏性,如图8。

6 结 语

本系统开发完成后在国内某大型炼化一体化企业进行了应用,建立了该企业炼化一体化生产优化模型,包含企业从原料采购、炼油和化工装置加工、产品调合到产品出厂的全生产链条,涵盖二十多套生产装置和几百种物料。近两年来企业应用模型开展原料选购优化、装置生产优化、汽柴油调合优化和产品生产优化测算200余例,较好的支持了企业开工方案制定、开工后的计划排产和计划优化业务,为提高企业经济效益发挥了决策支持作用。

本系统利用新的信息技术解决了数据存储、建模、工作流、安全、高级分析等传统软件存在的问题,具有先进的技术架构和完备的功能。采用成熟的建模方法和求解算法,实践验证模型的正确性和可信性,并在实际生产计划编制中得到应用。软件界面友好,用户可以方便的掌握和使用,作为新一代面向协同应用的网络化、图形化计划优化系统,具有较高的推广价值。

参考文献

[1] 郭锦标.线性规划技术在石油化工行业的应用——生产计划优化的历史、现状[J].计算机与应用化学,2004,21(1):1-5.

[2] 何银仁,陈先芽,张慧.炼油化工生产经营计划优化[M].北京:中国石化出版社,1999.

[3] 洪鹰.应用PIMS软件优化生产计划[J].石化技术,2005,12(3):45-48

[4] 刘歌颂,陈国忠.炼化一体MPIMS模型的应用探讨[J].当代石油化工,2004,12(7):20-25

[5] 王华.炼化物料优化与排产技术应用研究[M].北京:石油工业出版社,2008.

[6] Hurrion R D.Intelligent visual interactive modelling[J].European Journal of Operations Research.1991,54 :349-356.

[7] 王华,杨磊,汪洪涛.面向炼化业务的集成的计划优化与管理系统[J].计算机与应用化学,2015,32(1):124-128.

[8] 温昱.软件架构设计[M].北京:电子工业出版社,2007.

[9] 郭锦标,杨明诗.化工生产计划与调度的优化[M].北京:化学工业出版社,2006.

[10] 何小荣.炼油化工一体化优化图形建模优化系统[M].北京:中国石化出版社,2006.

[11] 何小荣,李初福,陈丙珍,等.石化企业生产计划图形建模优化系统 [J].计算机与应用化学,2006,23(1):1-8.

[12] 李初福,王如强,何小荣,等.化工企业生产计划图形建模优化系统开发及其应用[J].计算机与应用化学,2007,24(10):1389-1392.

第一作者及联系人:董丰莲(1982—),女,硕士,高级工程师,从事炼化生产计划优化应用研究。E-mail dongfenglian@petrochina.com.cn。

中图分类号:TQ 021.8

文献标志码:A

文章编号:1000-6613(2016)07-1986-08

DOI:10.16085/j.issn.1000-6613.2016.07.008

收稿日期:2015-10-26;修改稿日期:2015-01-16。

New generation of planning optimization system oriented to collaborative application

DONG Fenglian,WANG Hua,LIU Hualin,WANG Zhe,JU Shengtao

(PetroChina Planning and Engineering Institute,PetroChina Company Limited,Beijing 100086,China)

Abstract:With the requirement to continuously improve detailed management in petro-chemical industry,the traditional single-alone planning optimization software gradually failed to meet the need.Using new information technology whose core is internet technology,a new generation of planning model system is developed in this paper,which is graphic and online,stressing on process orientation and collaborative application.By means of the basic model management,online model sharing and sending,and data dictionary management,the collaborative application is realized.By using graph modeling,data input through windows form,diverse result output,and error diagnosing throughout the process of modeling,the system becomes visual and user-friendly.Depending on the function of ‘input once and calculate many times’,the sensitivity analysis can be easily made by users.The system security is guaranteed through authorization management.The real application results show that the model established using the system is reliable,and it can well support the planning optimization of the enterprises.

Key words:collaborative application;online;graphic modeling;sensitivity analysis