合成增稠剂的流变性及在涤纶印花中的应用

高建波, 钱琴芳, 陆叶洪, 丁志平, 朱亚伟,3

(1. 苏州大学 a.纺织与服装工程学院; b.艺术学院,江苏 苏州 215021;2. 江苏盛虹集团有限公司,江苏 苏州215228;3. 现代丝绸国家重点实验室,江苏 苏州215123)

合成增稠剂的流变性及在涤纶印花中的应用

高建波1a, 钱琴芳2, 陆叶洪2, 丁志平1b, 朱亚伟1a,3

(1. 苏州大学 a.纺织与服装工程学院; b.艺术学院,江苏 苏州 215021;2. 江苏盛虹集团有限公司,江苏 苏州215228;3. 现代丝绸国家重点实验室,江苏 苏州215123)

涤纶直接印花色泽丰富、色牢度优良而且手感柔软,但存在高耗水和高污染排放的不足。文章采用热熔固着的印花方法,比较了6种合成增稠剂(PTF-A,PTF-W,EM-630,PTF-D,EM-618和EM-PTE)的流变性和放置稳定性;采用新的印花方法,考察了6种合成增稠剂在涤纶织物上的印花性能。研究结果表明,6种合成增稠剂具有膨胀性流体的特征,随着放置时间的增加,其黏度增加,PVI值下降。采用PTF-D合成增稠剂的新印花工艺,具有优良的印花性能,皂洗对颜色和色牢度的影响很小,能减轻印花后整理任务。“微量印花”作为一种新的印花方法,能为涤纶织物的节能减排提供一种新工艺。

涤纶;合成增稠剂;流变性;直接印花;微量印花

涤纶织物的印花主要有直接印花、涂料印花、热转移印花和喷墨印花4类,其加工方法各具优缺点。如直接印花具有色泽丰富、色牢度较高和手感柔软的优势;涂料印花和热转移印花具有加工流程短、无废水排放的特点[1-2]。但直接印花的后道还原清洗的耗水量大,废水排放量大;涂料印花的色牢度较差,手感较硬,色谱不全;热转移印花的色牢度较差,因使用转移纸存在二次污染的不足[3]。喷墨印花是公认的清洁印花技术,但仍存在加工产量较低,国内缺乏核心知识产权的不足[4]。

从织物印花的加工过程来看,直接印花经印制和蒸化,就完成了染料的发色和固色(相当于成型毛坯材料),其后加工(如还原清洗和多道水洗)可理解为“减材加工”,即去除织物上多余的糊料、助剂和染料,获得优良的色牢度和柔软手感,必然有大量的废水及其他能耗的产生。涂料印花的过程则相反,可理解为“增材加工”,即将增稠剂(保证印花流变性和清晰度)、黏合剂/交联剂(保证色牢度和柔软手感)、涂料(设计颜色的需要)印制到纺织品上,经高温固色,按需添加的材料不产生废水。

本课题组首次提出了一种“微量印花”的新印花方法[5-8],其核心思路是利用“增材加工”的原理来实现涤纶的分散染料直接印花,即以合成增稠剂、黏合剂或功能单体、液体分散染料等为印花介质,经筛网印花和烘干,再经高温热空气定型(类似热熔固色),完成染料的发色和固着;“微量”是指印花介质中有效组分的施加量,施加量越低越好,即选择低含固率和高黏度的合成增稠剂,高黏接成膜性、柔软型和较高染料固着率的黏合剂或功能预聚体,不超过纤维饱和吸附或固着量的染料发色体。显然,“微量印花”要解决如下3对矛盾的统一:1)分散染料中分散剂和合成增稠剂耐电介质较差的矛盾(阴离子合成增稠剂比非离子合成增稠剂的黏度要高,但耐电介质的性能较差,而分散染料中含有大量的电介质,如分散剂MF等);2)黏合剂的高黏接性和柔软手感的矛盾(高黏接牢度和对染料具有高固着率的黏合剂的制备,且具有柔软的手感,这也一直是涂料印花领域研究的方向);3)印花介质的流变性、印花清晰度和色牢度的矛盾,选择优良升华牢度和热稳定性的染料,开发新的染料商品化技术,选择合适的印花各组分,优化印花工艺,是大幅度减轻甚至免除印花后道还原清洗和水洗的基础。

本文选择高黏度和低含固率特性的6种丙烯酸酯型合成增稠剂,考察其流变性和放置稳定性,比较合成增稠剂性能的差异;结合本课题组自制的分散蓝79液体染料和黏合剂SD,研究6种合成增稠剂在涤纶织物上的印花效果,其目的是减轻涤纶织物印花后处理的任务,开发出一种新的印花方法或工艺。

1 试 验

1.1材料与仪器

涤纶雪纺:经线和纬线为83.3 dtex/(75 D)的高弹双绉,经密为102根/cm,纬密为82根/cm(江苏盛虹集团)。

合成增稠剂:PTF-A(工业级,广州盈瑞化工科技有限公司),PTF-D和PTF-W(工业级,博约生物科技(苏州)有限公司),EM-618(工业级,佛山市三水大唐树脂有限公司),EM-630(工业级,苏州常春藤进出口有限公司),EM-PTE(工业级,佛山市奕美化工有限公司)。

染料和助剂:分散蓝79滤饼(工业级,江苏亚邦染料股份有限公司),分散蓝79液体染料(含固率为10%,实验室自制,由分散蓝79滤饼和非离子和阴离子活性剂组成),黏合剂SD(含固率为25%的丙烯酸酯改性物,玻璃化温度约4 ℃,实验室自制),交联剂608、γ-哌嗪基丙基甲基二甲氧基硅烷(工业级,浙江雀屏纺织化工股份有限公司),二乙二醇单丁醚(化学纯,国药集团化学助剂有限公司)。

仪器:IKARW200电动搅拌器(德国IKA公司),NDJ-8S黏度仪(上海兰光科技仪器有限公司),UltraScan XE电脑测色配色仪(美国HunterLab公司),Model 670摩擦牢度仪(英国James H. Heal公司),WASHTEC-P水洗牢度仪(英国罗切斯国际公司),DHG-9146A电热鼓风干燥箱(上海精宏实验设备有限公司),M-TENTER连续式定型焙烘机(台湾瑞比公司)。

1.2测试方法

1.2.1糊料的配制

将0.5 g合成增稠剂和0.125 g二乙二醇单丁醚混合,在电动搅拌器上缓慢滴加蒸馏水,制备出100 g的糊料。

1.2.2液体分散染料的配制

采用非离子和阴离子活性剂的混合物,在常规的砂磨机上对分散染料滤饼进行研磨,研磨介质为适量水和玻璃珠,制备出含固率为10%的液体分散染料。

1.2.3色糊的配制

将0.5 g合成增稠剂、0.125 g二乙二醇单丁醚、2.0 g液体分散蓝79、4.0 g黏合剂SD、0.5 g交联剂608混合,在电动搅拌器上缓慢滴加蒸馏水,制备出100 g的色糊。

1.2.4印花工艺

涤纶织物(已退浆)→台板筛网印花→烘干(70 ℃)→热熔固着(190 ℃×45 s)→皂洗→水洗→成品。

织物烘干在电热鼓风干燥箱上完成,热熔固着在连续式定型焙烘机完成。皂洗在水洗牢度仪完成,工艺条件为4 g/L皂片,浴比1︰50,50 ℃,45 min。

1.2.5糊料的流变曲线和印花黏度指数(PVI值)

在黏度计上,选择4#转子测试转速为1.5、3、6、12、30、60 r/min时糊料的黏度,经转换剪切应力,并绘制流变曲线图。采用同样方法考察放置时间对糊料流变性的影响。PVI值是计算转速为60 r/min和6 r/min时糊料黏度的比值。

1.2.6K/S值、颜色特征值和K/S比值

采用测色配色仪在D65光源和10°视场下测试样品的K/S值、L*、a*和b*值,测4次取平均值;色差计算采用CIELAB的CMC色差公式计算[9];K/S比值是皂洗前样品的K/S值与皂洗后样品的K/S值之比,表征皂洗对织物表观色深度的影响。

1.2.7印制清晰度

用不同粗细的线条图案网框印花,经热熔固着,仔细观察图案;当最细线条也清晰可见,粗细均匀,判定为清晰;当细线条有些模糊,而中等粗细线条清晰可辨时,判定为较清晰;当中等粗细线条有些模糊,且有渗化现象时,判定为不清晰或渗化。

1.2.8色牢度

参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》方法A的标准测试耐皂洗色牢度;参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》标准测试耐摩擦色牢度。

2 结果与分析

2.1合成增稠剂的流变性及放置稳定性

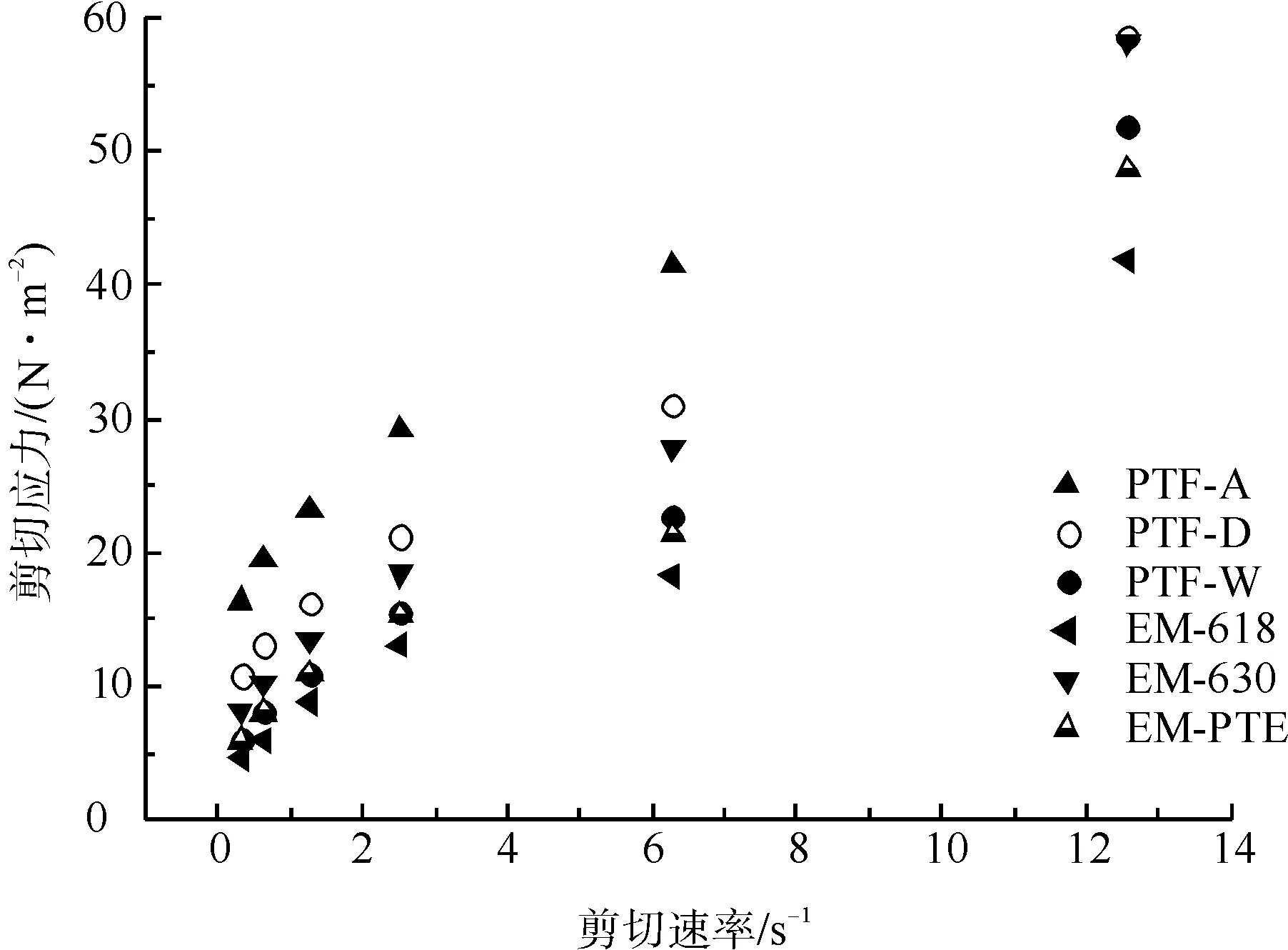

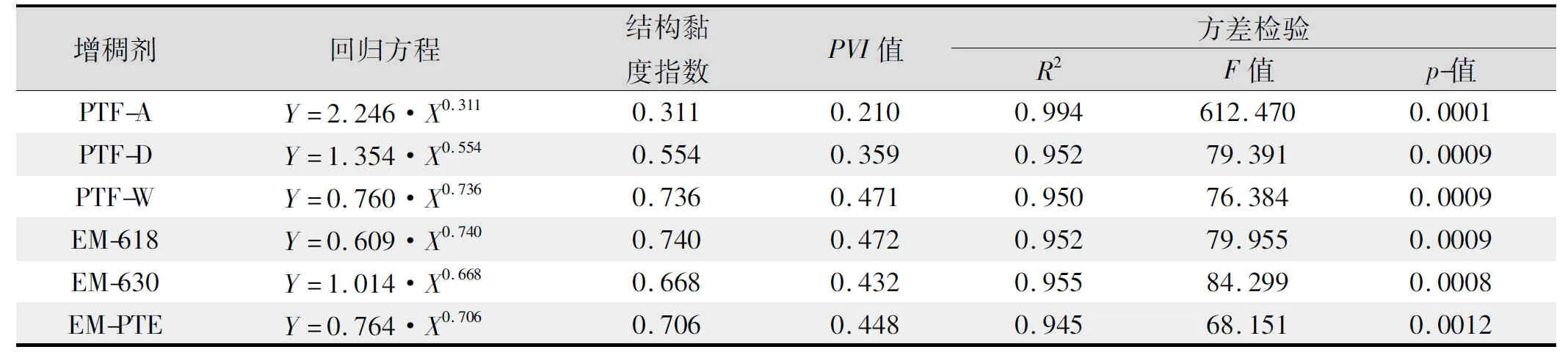

采用1.2.1方法制备6种(PTF-A,PTF-W,EM-630,PTF-D,EM-618和EM-PTE)合成增稠剂,其流变性见图1。选择DPS数据处理系统软件中的一元非线性回归数学模型,数据拟合采用幂函数模型,将剪切速率(X)和剪切应力(Y)进行一元非线性回归计算,一元非线性回归方程见表1,剪切速率(X)的指数值为结构黏度指数,当结构黏度指数介于0~1时,属于膨胀性流体。一元非线性回归数学模型的可靠性由方差检验的相关度R2(要求大于0.90)、可信水平p-值(要求低于0.05)和F检验(要求5%显著性水平检验为显著),方差检验和PVI值的结果见表1。方差检验的回归自由度为1,总的自由度为5,因此,5%可信的F值为6.608,1%可信的F值为16.258。

图1 增稠剂的流变性Fig.1 The rheological property of the thickeners

由表1可知,6种合成增稠剂的剪切速率(X)和剪切应力(Y)呈一元非线性关系,相关度大于0.94,p-值不高于0.0012,F检验值都大于6.608和16.258,即5%和1%显著性水平检验为显著,因此,一元非线性回归方程的数学模型是可靠的。6种合成增稠剂的结构黏度指数在0.30~0.74,都具有膨胀性流体的特征,即当剪切应力增加时,其黏度增加;在较小的剪切应力时,产生较大的速度梯度,再随着剪切应力的增加,速度梯度的递增变得缓慢;PVI值在0.20~0.50,说明6种增稠剂的结构黏度较高;当PVI值越小时,结构黏度越高,即印花剪切速率增大时,其黏度变化较大,需要减小印花的压力来调节其均匀的印制效果。

表1 增稠剂的一元非线性回归方程及PVI值

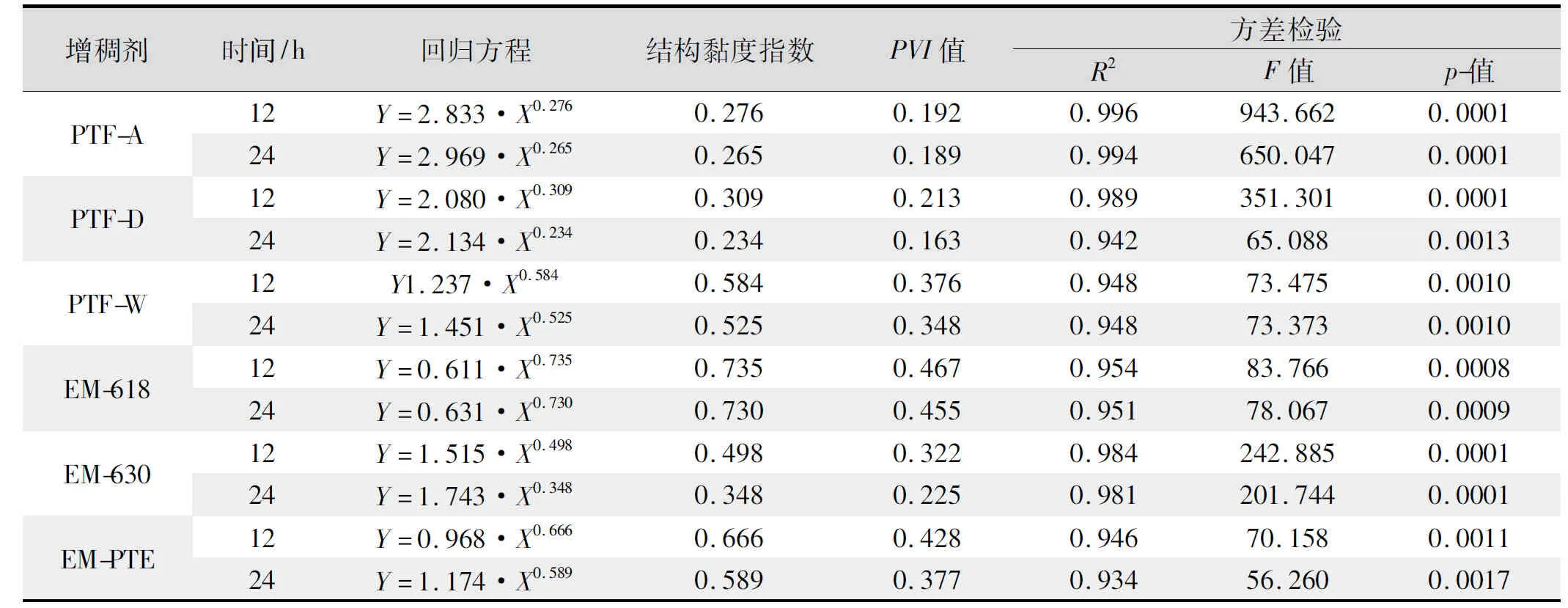

将上述6种合成增稠剂的浆,分别放置12 h和24 h,测试其流变性,采用与上述同样的一元非线性回归的数学模型处理,结果见表2。

由表2可知,6种合成增稠剂随着放置时间的延长,各指数呈增加、下降的趋势:1)一元非线性方程的数学模型可靠性检验的结果表明,相关度都大于0.93,p-值都不高于0.0017,5%和1%显著性水平检验为显著,因此,数学模型的建立可靠。结构黏度指数在0.23~0.74,仍属于膨胀性流体,具有膨胀性流体的特征。2)结构黏度指数呈下降的趋势,即随着剪切速率的增加剪切应力呈增加的趋势,体系的黏度值变大。其中PTF-D的结构黏度指数变化率最大,其次为EM-630,而EM-618最小。3)印花黏度指数(PVI值)呈下降的趋势,其中PTF-D和EM-630的PVI值下降幅度最大(达46%~55%),EM-618和PTF-A的PVI值下降幅度最小(低于10%)。

表2 放置时间对增稠剂的影响

2.2合成增稠剂的印制性能

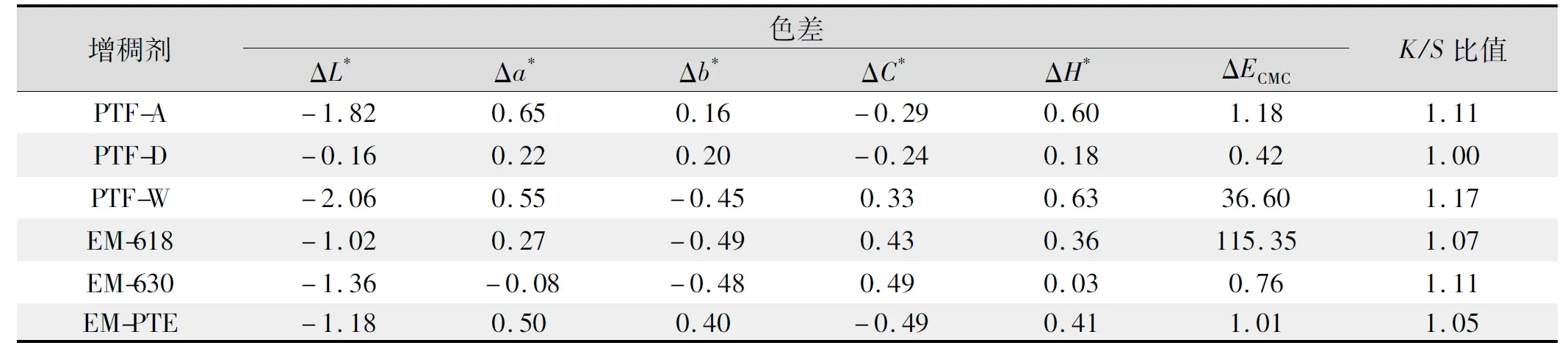

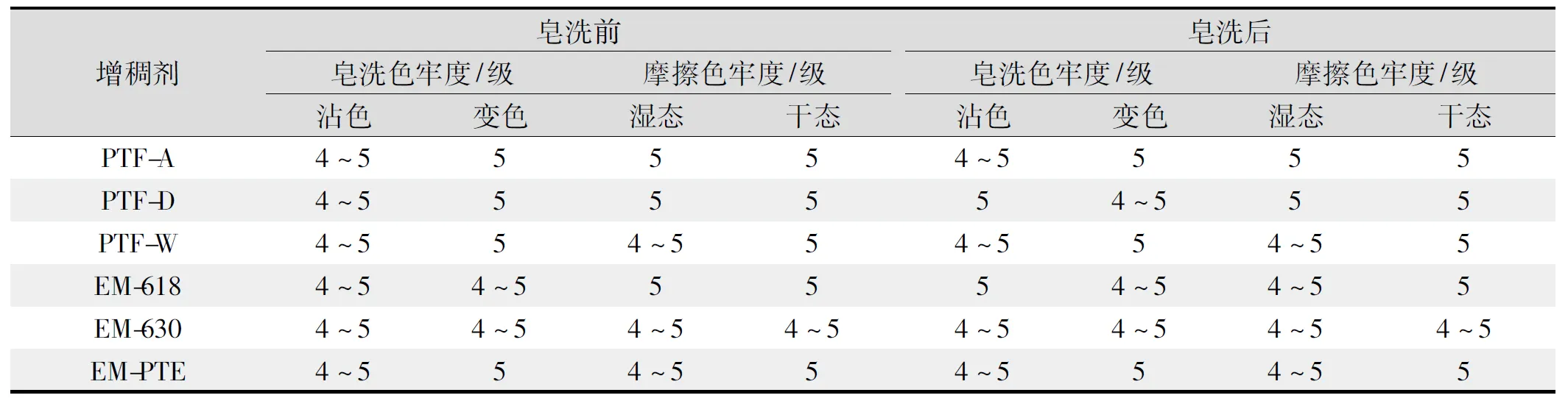

采用1.2.4方法,6种合成增稠剂印制的涤纶织物,印制清晰度及皂洗前后的K/S值见表3,以皂洗后为标样,色差和K/S比值的计算见表4,皂洗前后的皂洗色牢度和摩擦色牢度的结果见表5。

表3 增稠剂对颜色特征值和印花清晰度的影响

表4 增稠剂对颜色色差的影响

表5 增稠剂对色牢度的影响

由表3—表5可知,1)PTF-A和PTF-D的花型轮廓清晰度最好,而EM-618和EM-630出现较严重的渗化现象,这与增稠剂本身的性质有关,黏度的下降和结构黏度的增加,印花制品容易产生渗化现象。2)皂洗因浮色和部分残留助剂的去除,明度值增加,K/S值呈下降的趋势,K/S比值大于1;其中以PTF-D的影响最小,其ΔL*小于0.2,色差ΔECMC小于0.5,但色泽稍暗且有轻微的泛黄;而PTF-W和EM-618对色差的影响较大,其余增稠剂则相对较小。3)增稠剂的种类对K/S值的影响很大,EM-630的得色最浅,EM-PTE的得色最深,但EM-PTE的花型轮廓清晰度较差。考虑到花型轮廓清晰度,PTF-D的K/S值最大,且K/S比值为1.00。4)6种合成增稠剂都具有优良的皂洗色牢度和摩擦色牢度,且皂洗工序对色牢度的影响较小。

综上所述,选择PTF-D合成增稠剂的直接印花工艺,具有花型轮廓清晰、较高K/S值、优异的皂洗和摩擦色牢度的特点,特别是皂洗对K/S值、色差和色牢度的影响较小,K/S比值为1,这能为涤纶印花织物减轻后道水洗,甚至免于还原清洗提供了技术可行性。另外,印花色浆中的有效固体低于2.2%,黏合剂SD的玻璃化温度为4 ℃,因此,即使不经后道水洗,也具有较柔软的手感。基于上述分析,本文的直接印花是一种能免于还原清洗,仅需要轻度水洗,去除织物上残留少量助剂的一种新的“微量印花”方法。

3 结 论

1) 6种(PTF-A,PTF-W,EM-630,PTF-D,EM-618和EM-PTE)合成增稠剂制备的糊料,具有膨胀性流体的特征,其剪切速率(X)和剪切应力(Y)呈一元非线性关系。

2) 6种合成增稠剂制备的糊料,随着放置时间的延长,其黏度增加,PVI值下降,但仍具有膨胀性流体的特征。

3) 优选的PTF-D合成增稠剂,不仅得色较高,花型轮廓清晰,而且有优异的皂洗和摩擦色牢度,为印花织物的免还原清洗工序提供了可能;采用增稠剂、黏合剂和染料的直接印花方法是一种新的“微量印花”方法。

[1]高维全,陈丽华,杜彬彬.纳米SiO2在桑蚕丝涂料印花中的应用[J].丝绸,2010(7):5-6,9.

GAO Weiquan, CHEN Lihua, DU Binbin. Application of nano-SiO2in pigment of silkworm silk[J]. Journal of Silk,2010(7):5-6,9.

[2]卢杰宏,王锋,胡剑青,等.涂料印花用粘合剂研究进展[J].热固性树脂,2012,27(1):53-57.

LU Jiehong, WANG Feng, HU Jianqing, et al. Research progress of pigment printing adhesive[J]. Thermosetting Resin,2012,27(1):53-57.

[3]王译晗,王利平.纺织品转移印花现状及发展[J].印染,2014,40(3):51-55.

WANG Yihan, WANG Liping. Present status and developing trend of transfer of textiles[J]. Dyeing & Finishing,2014,40(3):51-55.

[4]沈一峰,江崃,陈国洪.真丝绸活性染料喷墨印花预处理工艺研究[J].丝绸,2012,49(1):11-13,26.

SHEN Yifeng, JIANG Lai, CHEN Guohong. Study on pretreatment process in digital printing for silk with reactive dyes[J]. Journal of Silk,2012,49(1):11-13,26.

[5]朱亚伟,丁志平,高建波,等.一种浆状分散染料及其制备方法与应用:102924970A[P].2015-12-02.

ZHU Yawei, DING Zhiping, GAO Jianbo, et al. A slurry disperse dye and a preparation method and application:102924970A[P].2015-12-02.

[6]朱亚伟,丁志平,罗韬.一种微量印花色浆及其制备方法与应用:105113284A[P].2015-12-02.

ZHU Yawei, DING Zhiping, LUO Tao. A micro printing slurry and a preparation method and application: 105113284A[P].2015-12-02.

[7]朱亚伟,丁志平,胡必清.一种功能预聚体及其制备方法与应用:105111363A[P].2015-12-02.

ZHU Yawei, DING Zhiping, HU Biqing. A function pre-polymer and a preparation method and application: 105111363A[P].2015-12-02.

[8]罗韬.分散染料微量聚合印花技术研究[D].苏州:苏州大学,2014:5.

LUO Tao. Research on a Micro-polymerization Printing of Disperse Dyes[D]. Suzhou: Soochow University,2014:5.

[9]肖刚,王景国.染料工业技术[M].北京:化学工业出版社,2004:459-460.

XIAO Gang, WANG Jingguo. Dyeing Industry Technology[M]. Beijing: Chemical Industry Press,2004:459-460.

Rheological property of synthetic thickener and its application in polyester printing

GAO Jianbo1a, QIAN Qinfang2, LU Yehong2, DING Zhiping1b, ZHU Yawei1a,3

(1a. College of Textile and Clothing Engineering; 1b. Art Academy, Soochow University, Suzhou 215021, China; 2. Jiangsu Sheng Hong Group Co.,Ltd., Suzhou 215228, China; 3. National Engineering Laboratory for Modern Silk, Suzhou 215123, China)

The direct printing of polyester fabrics exhibits many advantages including rich color, high color fastness and soft handfeel, but it also produces the problems of high water consumption and high pollution emission during the printing process. This paper uses a hot melting fixation method of printing and compares the rheological properties and shelf stability of six kinds of synthetic thickeners (PTF-A, PTF-W, EM-630, PTF-D, EM-618 and EM-PTE). Besides, it also uses a new printing method to investigate the printing property of 6 types of synthetic thickeners. The research result shows that six kinds of synthetic thickeners have the characteristics of expansion fluid. The viscosity increases and thePVIvalue decreases with the extension of placing time. The new printing process with PTF-D synthetic thickener has a good printing property. The soaping has few effects on color and color fastness and can reduce the task of printing after treatments. Obviously, “micro-printing”, as a new method of printing, can provide a new energy saving and emission reduction process of polyester fabric.

polyester; synthetic thickener; rheological property; micro-printing

2015-11-24;

2016-04-12

江苏省省级前瞻性研究专项项目(BE2014058)

高建波(1990-),男,硕士研究生,研究方向为染料的商品化及纺织品印染新技术。通信作者:朱亚伟,教授,yaweizhu@suda.edu.cn。

TS194.2

A

1001-7003(2016)05-0006-06引用页码: 051102