与磨削原理和磨削热缺陷有关的尺度问题

杨俊生,马元,王玉国

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.轴承产业技术创新战略联盟,河南 洛阳 471039)

磨削是一种成熟的加工方法,但反复出现的磨削热缺陷(烧伤和裂纹)严重影响产品质量,甚至造成巨大的经济损失。目前,虽然磨加工行业已有很多控制磨削裂纹的经验和方法,但不能完全避免磨削裂纹的产生。一方面,由于磨削裂纹的产生是材料、锻造、热处理及磨削的综合问题;另一方面,磨削裂纹是在磨削过程中产生的,排除其他过程的影响后可知,磨削过程是可以单独致裂的。

现以能量流动为主线,物理本质为基点,实际现象为解,对磨削原理和磨削热缺陷进行多尺度分析[1]。

1 磨削原理

1.1 磨削过程的能量集中

磨削加工的目的是实现材料的分离。以原子构成的物质,其分离的本质可以归结为原子间的相互作用随距离增加而减弱,要实现2个原子的分离只需有足够破坏两者间原子键的能量。铁原子金属键能为407 kJ/mol[2],因此要使2个铁原子分离,就要在飞秒级的时间尺度上提供6.79×10-19J的能量,即能量集中。在磨削过程中,能量集中通过碰撞来实现。

这一过程可以实现是因为没有瞬时和超距离的相互作用,物体的动能只能从接触点发生转化。在碰撞过程尺度时间区域内,每个时间段内转化的动能的量由2个物体原本的动能决定,其影响因素是2个物体的速度和质量。质量显示了微观粒子的物质的量,原子间的键能显示了能量的量,原子相互作用的时间是时间尺度,碰撞点的物质所占据的空间则是空间尺度。而能量流动时,承受能量的物质的量的变化、能量存在的空间的变化、能量流动的时间的变化都是尺度的变化,在尺度变化之间实现了能量密度变化,即能量场强度变化。碰撞体现了各个尺度因素之间的相互转化。因此,尺度问题涉及到空间尺度、时间尺度、物质的量的尺度和能量的量的尺度,以及尺度的变化。

磨削过程中,通过磨粒与工件表面干涉点的碰撞实现能量集中是实现磨削过程的前提条件。

1.2 磨削过程中的摩擦

摩擦把机械能转化为热能,使物质的温度发生变化。机械能转化为热能对磨削过程是有害的,也是产生磨削热缺陷的主要原因。

热量以温度来度量,温度是物质原子或分子无规则热运动的表现。在微观尺度下,即使看似光滑的表面也是凸凹不平的,摩擦使宏观的机械能转化为微观分子的热运动,依靠大量微观接触点的焊结与破坏,以及运动时微观干涉点的相互碰撞[3],大量的相互作用点产生振动,转化为分子的无规则运动[4]。其中作用点的数量是关键因素。

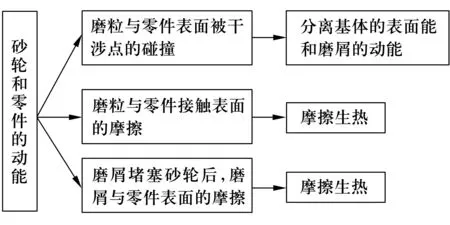

磨削过程的能量流动(图1)中,只有磨粒与零件表面被干涉点的碰撞能量是完成磨削的必要过程;磨粒与零件接触表面的摩擦,在一定程度上是无法避免的;而磨屑与零件表面的摩擦是可以避免的,砂轮被堵塞时,磨屑与工件表面的接触表面更大,微观焊点和微观碰撞点更多,使机械能到热能的转化效率更高。

图1 磨削过程的能量流动图

1.3 磨削过程的温度

磨削时,磨粒切削点的温度最高,可达1 500 ℃左右,在250 ℃以上磨削烧伤便会产生,但在正常磨削条件下不会产生烧伤,这是因为热量从磨削点分散到整个磨削区域。其中承受热量的物质的量发生了变化,从而使温度降低。

温度是一个普遍存在的影响因素,温度变化产生的影响有:1)原子间的距离发生改变,使分离2个原子所需要的能量发生变化;2)轴承钢组织发生改变,属于微观原子无规则热运动的动能转化为组织整体的能量。能量从原子微观层面转移到组织层面,温度的标量场转化为组织应力的矢量场,局部的组织应力在更大范围内经过合成转化为宏观矢量力。该过程不仅实现了能量从微观向宏观的转变,还实现了标量场到矢量场的转变。

2 磨削热缺陷

2.1 磨削烧伤

磨削烧伤是零件组织随温度变化的结果,不同温度下产生的组织变化见表1。

表1 磨削热所导致的表层变化

2.2 磨削裂纹的致裂因素

2.2.1 组织应力

在产生磨削烧伤的组织变化过程中,由于温度的升高,淬火形成的过饱和碳发生扩散,晶格变形恢复,其他缺陷消除,使组织的比容减小,从而产生组织应力。

2.2.2 热应力

不同位置的温差会产生热应力。轴承钢淬火后,一般要进行回火,预先完成表1中第1种组织变化,磨削过程中是否发生组织变化或产生组织应力,取决于温度是否高过回火温度。但无论是否产生组织变化,磨削热仍会产生热应力。因为磨削热在分散到基体材料和被冷却液带走之前,集中在零件表面和浅表面。

2.2.3 磨削应力

磨削时,由于磨粒的切削力和磨粒与工件的摩擦力,在磨削表面垂直于磨削方向的为压应力,与磨削方向相同的方向上,接触点前端为压应力,后端为拉应力。

2.2.4 淬火残余内应力

轴承钢一般经过淬火处理,加热到850 ℃转化成奥氏体+未溶碳化物组织,然后淬火过程中奥氏体转变为马氏体。在此过程中,晶格发生畸变,比容增大,硬度增大,强度上升,韧性较差,残余应力较大,其本质在于:温度急剧下降,大部分碳原子保留在晶格中,形成过饱和固溶体,导致晶格变形,形成固溶强化机制并产生各种缺陷。

材料的特性源自材料的原子结构和微观结构,淬火使轴承钢的组织结构发生改变,影响磨削过程,同时产生3类残余内应力:

1)第1类内应力,又称宏观残余应力,由零件不同部位的宏观变形或组织转变不均匀导致,其平衡范围在于整个零件。经过550 ℃回火可以消除。

2)第2类内应力,又称微观残余应力,由晶粒或亚晶粒之间的变形不均匀导致,其平衡范围在晶粒或亚晶粒之间。经过500 ℃的回火可以消除。

3)第3类内应力,又称点阵畸变,由空穴、间隙原子和位错导致,其平衡范围只有几十到几百纳米。经过300 ℃的回火可以消除。

淬火残余内应力存在于各个尺度,其中第2类内应力会使产生磨削裂纹需要的额外拉应力减少,而在大尺寸的零件中,第1类残余应力不可忽略,在断裂的大型零件中,其开裂处有较宽的裂纹,其中的应力经淬火后的回火(180 ℃)和轴承磨削工艺之间的附加回火(150 ℃)不能去除。

在组织应力、热应力、磨削拉应力(只包括磨削的切削力和摩擦力)以及淬火残余应力这些由不同源头产生、分布在不同尺度的力场的合成下,当拉应力超过材料的断裂强度时,便产生磨削裂纹,当这些因素的致裂贡献比不同时,便会出现不同的裂纹现象。

磨削裂纹的致裂因素体现了物质的结构以及所占空间均随其承受的能量场强度的改变而改变。

2.3 与磨削裂纹有关的现象分析[5-8]

1)只有硬度大于45 HRC的淬火回火零件,才有被磨裂的危险。

这体现了淬火后材料性能的变化,以及各种空间尺度范围内存在的残余内应力对材料磨削致裂性的影响。

2)产生严重的磨削裂纹时,即使非常密集,磨削裂纹之间也存在肉眼可辨的距离。

在磨削原理中有磨削力尺寸效应[9],在磨削裂纹产生时,该效应同样适用。材料中的缺陷分布需要蕴含于一定的物质,即需要物质的量的尺度,因为物质的存在需要空间,所以也是空间尺度因素。组织应力的形成也需要空间尺度和物质的量的尺度。GB/T 6394—2002《金属平均晶粒度测定法》中规定8级粒度以下晶粒的直径为0.022 mm,严重的磨削裂纹不会只沿着晶粒内扩展,磨削裂纹易沿晶界扩展,相邻磨削裂纹之间的距离不等于晶粒的直径。

3)磨削时,切削点的温度虽高,但不一定产生磨削烧伤;有磨削烧伤时不一定会有磨削裂纹;磨削面积较大时,易产生磨削裂纹;有磨削裂纹通常会伴随磨削烧伤,但也有无磨削烧伤的情况。

磨削时,砂轮磨损面积超过工作面积的4%时,零件表面开始出现烧伤,这是因为当砂轮磨损时,摩擦效应增强,产生的热量才会导致烧伤;磨削烧伤并不一定引起磨削裂纹,因为磨削裂纹的产生需要应力强度达到材料的断裂强度。磨削烧伤产生的组织应力,需要有一定的物质的量的尺度和空间尺度,磨削面积增大时,才能使组织应力达到断裂需要的强度;有磨削裂纹也不一定有磨削烧伤,磨削裂纹的产生可以由其他致裂因素引起。

4)磨削裂纹较浅,一般不超过0.50 mm,常见深度0.10~0.20 mm,深度超过1 mm的裂纹不多见。这是因为磨削时零件磨削区的温度随深度的增加急剧下降。

5)在磨削裂纹中,大型轴承零件的磨削裂纹有时较深。这是因为大型零件淬火后,后续的回火温度低,无法消除第1类残余应力,而零件尺寸决定其蕴含的第1类残余应力较多,当裂纹产生时,应力释放,裂纹发生扩展并加深。

6)磨削温度达到100 ℃时,零件表面收缩,产生与磨削方向垂直的裂纹,轴承零件经过150 ℃回火可避免此裂纹的产生;零件温度达到300 ℃时,表面继续收缩,产生更严重的网状裂纹,一般裂纹网格越密,裂纹深度越浅。

与磨削方向垂直的磨削裂纹的产生,是由于在与磨削方向平行的拉应力和组织应力的综合作用下,拉应力的强度优先达到材料的断裂强度。

裂纹的形成路径垂直于最大拉应力,在裂纹的各种致裂因素中,只有当局部组织应力方向不同时,才会产生网状裂纹,因此该裂纹的出现说明磨削温度升高到一定阶段,组织应力成为致裂的主导因素。磨削裂纹网格越密,代表组织应力在表层释放越充分,因此深度越小。

7)有些轴承的挡边平面较窄,在该平面上很难出现网状磨削裂纹。

这是因为网状裂纹的产生需要组织应力,而组织应力集中需要一定的空间尺度。这也显示了组织应力致裂所需的尺度在窄平面上的缺乏。

8)在撞刀或其他原因产生的磨削裂纹中,有时可见沿磨削裂纹的凸起,且有剥离的倾向;当产生裂纹后的磨削量较小时,常可见沿裂纹两侧的微小平面(宽度通常小于1 mm)。

撞刀或其他因素产生的严重磨削裂纹的组织应力较大,在组织应力和拉应力的作用下,裂纹继续被拉宽,两侧产生凸翘,当后续磨削量不足以消除凸翘时,便可观察到沿裂纹两侧的微小平面。在磁粉检测中发现该缺陷后,确定位置,擦掉磁痕,可迎光变换角度观察。

9)只由淬火应力引起的开裂会过渡为淬火裂纹;由于轴承通常较薄,且温升在表面引起的膨胀(不考虑温升的组织变化作用)不会在表面产生拉应力,冷却后表面与心部的温差较小,因此轴承磨削时的热应力对致裂的贡献比较小,不会起主导作用或单独致裂。

3 磨削裂纹的控制

正确运用磨削原理的关键在于对量的控制,磨削的切削力是磨削的必要因素,磨粒和零件的摩擦力是无法避免的因素,这2个因素形成的磨削拉应力可单独致裂;加上组织应力、热应力和淬火残余应力致裂贡献,要避免磨削裂纹,必须控制所有致裂因素的贡献比。以能量的流动为线索,以物理本质为基点,观察出现裂纹时的现象,分辨致裂贡献比失控的因素,在尺度问题上消除其存在的源头,以避免和控制裂纹产生。

需要注意的是,在轴承的机械加工过程中,不仅仅是磨削过程会导致缺陷,凡是会产生能量集中的过程,都可能导致裂纹和热缺陷,常见的情形如下:

1)零件过重和磁极发生相对运动时,合金支承件与零件的严重摩擦会导致裂纹;

2)成形车刀车削倒角时,由于接触面积大,热量的转化效率达到一定程度会出现烧伤;

3)车刀与零件发生严重干涉时也会导致裂纹;

4)轴承材料在未淬火前硬度低、塑性大,车削时更易出现与车削方向垂直的细微塑性撕裂裂纹,这些裂纹沿着加工条带连续分布,在淬火前危害不大;当轴承材料经过淬火后,脆性变大,形成的撕裂裂纹的危险性基本等同于磨削裂纹。由于不锈钢材料的淬硬性、导热性和高温强度等原因,更易在淬火后的车、磨加工中出现细小的撕裂裂纹。导致撕裂产生的主要原因是沿加工方向的切向力,而无其他裂纹产生过程中的组织力和热应力。

应将以上裂纹与磨削裂纹进行区分,防止在分析磨削裂纹时产生根源性的错误。

4 结束语

原子间的有效作用距离为纳米尺度,没有超距离和瞬时的相互作用,这是由于物质的性能取决于其结构,以及能量在宏观和微观传递时因尺度变化产生的能量集中。裂纹的危害性也基于相同的原因。

尺度的跨越需以能量的流动为主线,以物理本质为基点,以现象为解,在了解材料结构的基础上,对磨削过程的原理和磨削裂纹的产生过程进行分析。