数控轴承座球面孔镗床的结构设计

潘继超,周有华,李自立,吴铁成

(1.新乡日升数控轴承装备股份有限公司,河南 新乡 453700; 2.泛科轴承集团有限公司,福建 泉州 362300)

1 轴承座球面孔的加工

1.1 球面成形原理分析

球面的形成可以看作是一条圆弧素线沿一个圆形导线运动的轨迹,加工方法大致分为4种:成形法、仿形法、范成法和刀尖轨迹法[1]。成形法受刀具刃口损耗影响大,一般用于内球面孔的粗加工;仿形法受靠模板精度影响大,适用场合与成形法类似;范成法成形精度高,一般适用于内球面孔的磨加工。刀尖轨迹法应用广泛,粗精加工皆宜,主要探讨采用刀尖轨迹法加工球面孔的设备。

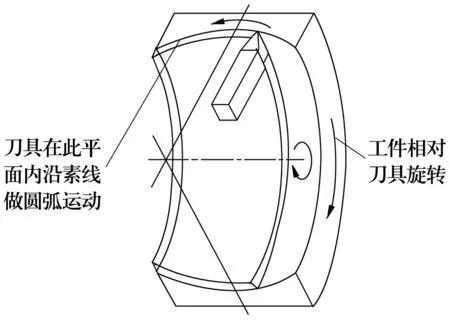

刀尖轨迹法加工出球面孔的条件为:刀具在沿球面孔轴线的剖面内的移动轨迹必须是段圆弧,且圆心位于球面孔的轴线上,即形成圆弧素线;刀具与工件沿被加工球面孔的轴线相对旋转即形成圆形导线,如图1所示。

图1 球面孔成形原理图

刀尖在平面内形成圆弧轨迹的机械方式分为2种:两轴插补和单轴摆动。刀具与工件哪一方相对旋转,理论上对加工球形精度并无影响,因此重点分析刀具形成圆弧轨迹的2种方式,甄别哪种方式在机械上容易形成更高精度的圆弧轮廓。

两轴插补方式形成圆弧轨迹时,刀具尖部与切削轮廓的夹角β随进给不断变化,刀尖的几何形状误差δ直接影响加工轮廓的精度,呈复映误差累加关系,如图2所示。

图2 刀具两轴插补形成圆弧轨迹原理图

单轴摆动方式形成圆弧轨迹时,刀具尖部与切削轮廓的夹角β随进给始终无变化,刀尖的几何形状误差不会影响加工轮廓的精度,如图3所示。

1.2 加工设备的新要求

先前的轴承座加工设备存在诸多难以克服的缺点:普通数控车床加工原理存在不足,两轴插补机械结构关联性要求高,保持精度需付出高昂的使用成本;老式摆刀镗床仅能加工立式座,加工工序单一,尺寸不能准确量化调整,刀具违背粗、精分立的机械加工原则。二者都存在自动化程度低的问题。在轴承产品品质要求不断提高、用工成本上升的当下,提高产品加工质量和加工过程的自动化程度成为企业的必然选择[2]。综合考虑加工原理、自动化实现难易程度等因素,轴承座球面孔加工必然向基于刀具单轴摆动成形原理的镗削加工方向发展。

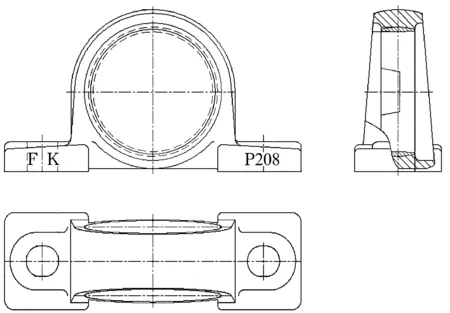

基于上述2种设备的缺点和轴承座球面孔加工发展趋势,市场对加工设备提出了更高的要求:加工球形精度、球径精度大幅度提升,并持续稳定;工序集中,能够一次装夹完成球面孔和油槽的加工;适应更多的轴承座类型,能够满足立式轴承座(图4)、带凸缘轴承座(图5)等市面上80%以上的量产品种;自动化程度更高,能够实现自动上料、自动加工、自动排料,满足一人多机的操作模式[3]。

图4 立式铸铁轴承座外形图

图5 带凸缘铸铁轴承座外形图

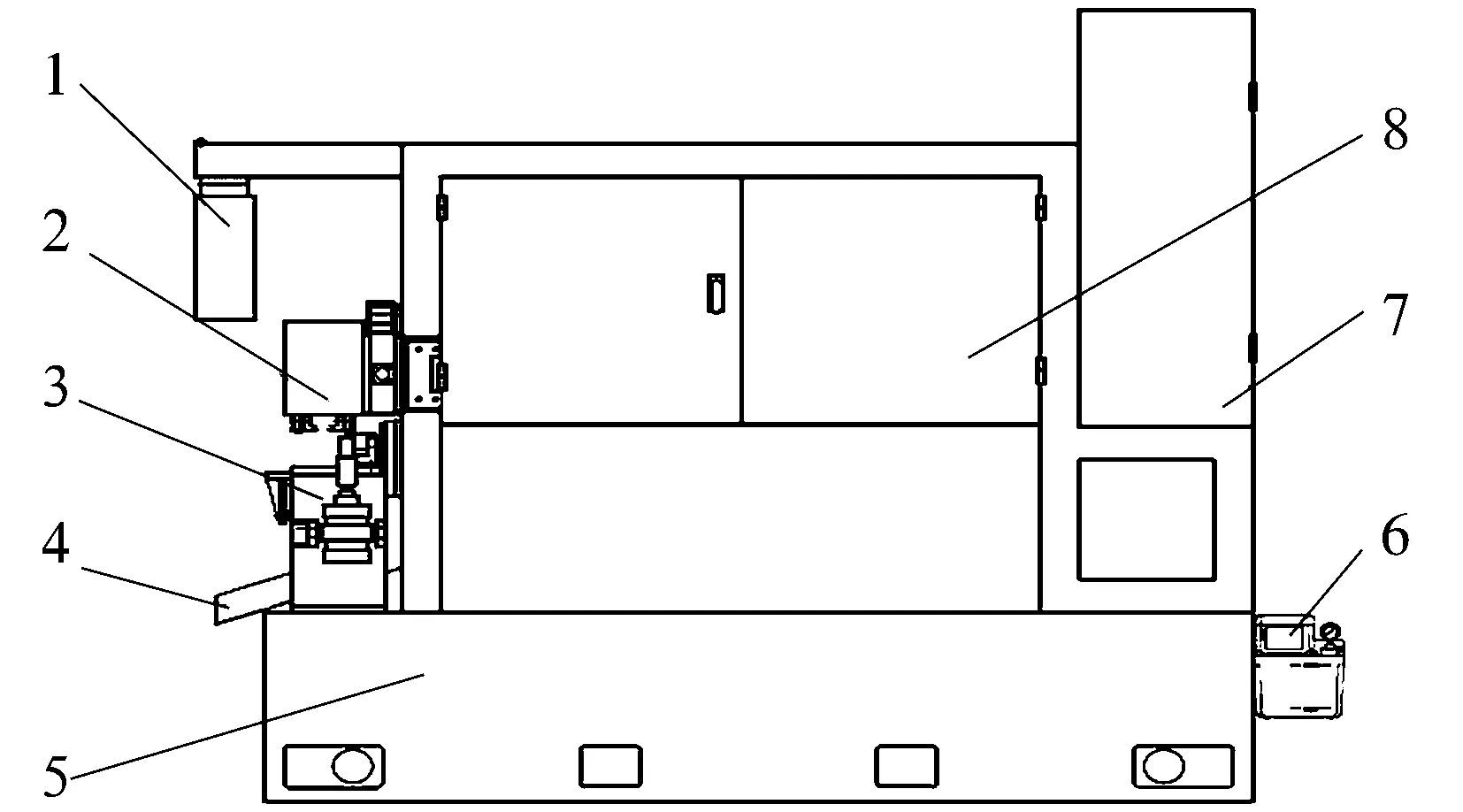

2 设备结构设计及创新

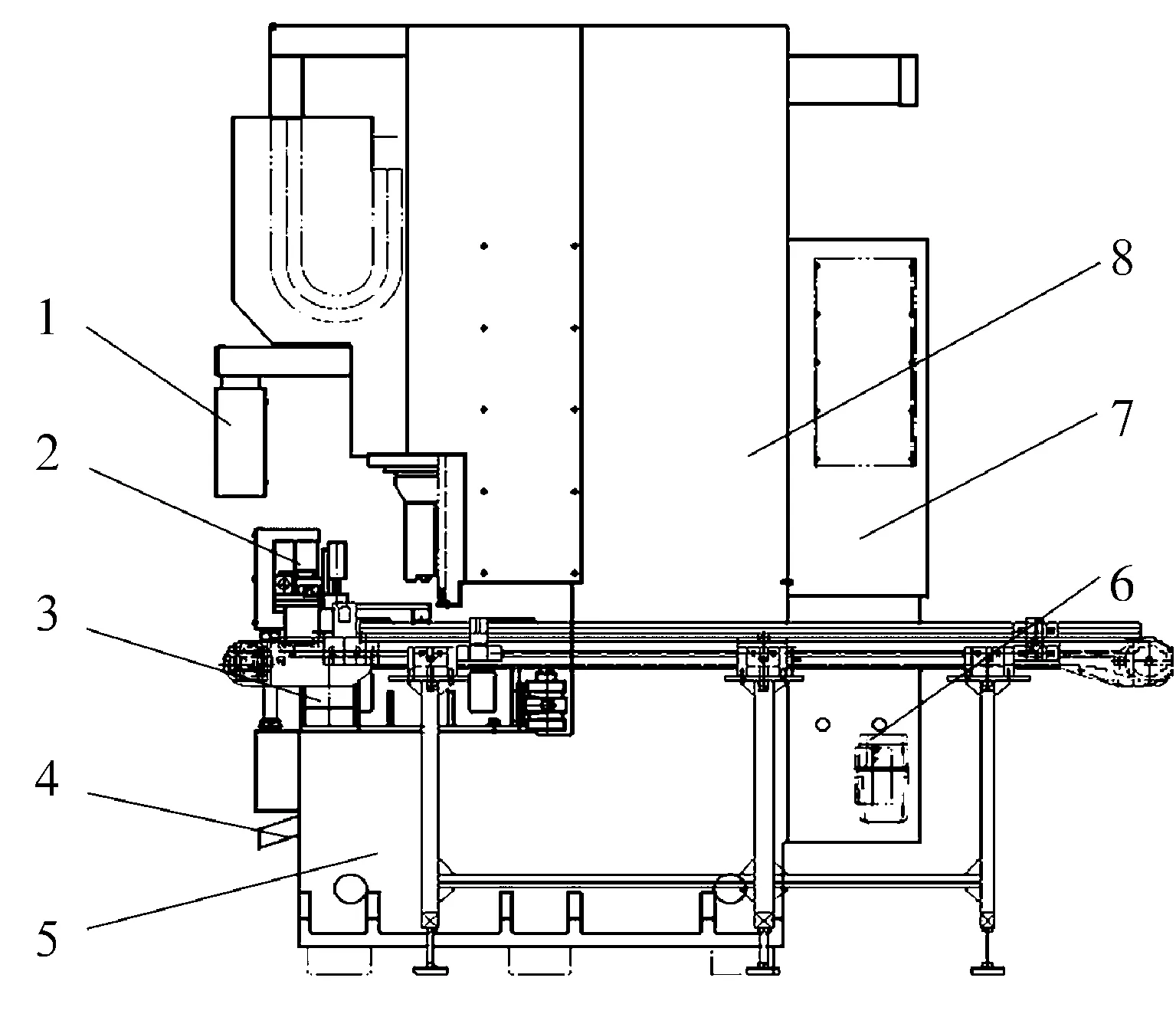

基于刀具单轴摆动成形原理的系列轴承座球面孔数控镗床[4]分为卧式结构(图6)和立式结构(图7)两大类,以适应立式轴承座和带凸缘轴承座的加工,其核心部件基本相同,便于日常维护和刀具的通用。镗床主要由床身、主轴箱、进给系统、镗刀系统、摆刀机构、自动夹具、上下料机构、供理料机、气动系统、防护罩等构成。以下主要介绍关键性的机床结构设计。

1—操作箱;2—自动机械手;3—自动夹具;4—排屑槽;5—床身;6—集中润滑;7—电柜;8—护罩

1—操作箱;2—自动机械手;3—自动夹具;4—排屑槽;5—床身;6—集中润滑;7—电柜;8—护罩

2.1 主传动系统参数的确定

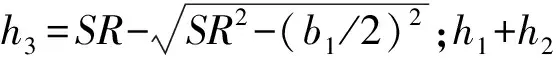

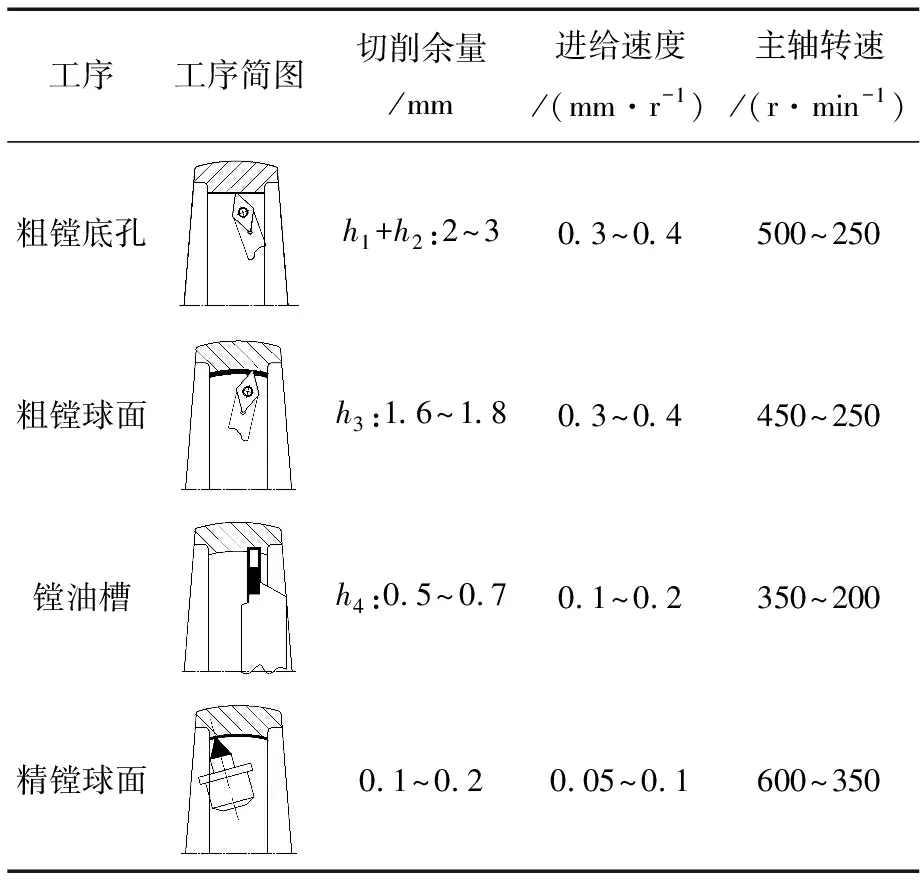

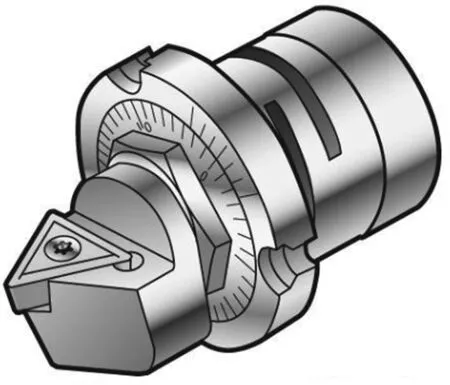

球面孔的镗削分为4步:粗镗底孔、粗镗球面、镗油槽、精镗球面。球径尺寸Sφ47~110 mm,HT200灰铸铁外球面轴承座各工序加工工艺参数见表1。

表1 外球面轴承座各工序加工工艺参数范围

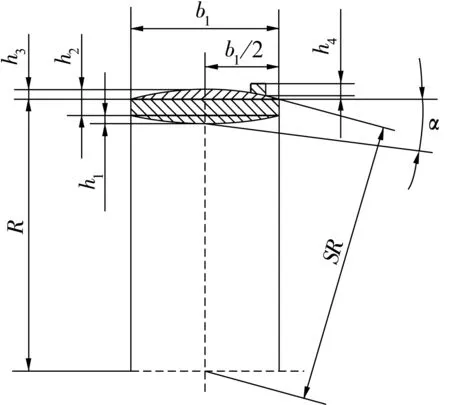

图8 轴承座球面孔镗削余量分配图

圆柱孔镗削余量由拔模斜度α产生的切削余量h1和设计余量h2组成;球面孔镗削余量等于球面孔轮廓在轴向剖面上对应的弦高h3[2]。

根据以上参数,结合镗床的设计准则,经计算确定新设计的数控轴承座球面孔镗床的主要传动系统参数如下:主轴驱动采用变频调速三相异步电动机(6级,1 000 r/min,4 kW),经同步带减速传动(速比2∶1),主轴额定转速为500 r/min,最大输出扭矩为76 N·m;主轴进给驱动采用伺服电动机(0.9 kW,8.5 N·m)[5],经滚珠丝杠放大,可以产生5 000 N的进给力,最大进给速度为500 mm/min,最大快移速度为5 000 mm/min;摆刀进给驱动采用伺服电动机(0.75 kW,2.5 N·m)[4],经滚珠丝杠放大,可产生3 000 N的进给力,最大进给速度为300 mm/min,最大快移速度为3 000 mm/min。可充分满足表1中的工件加工工况。

2.2 主轴及主轴箱进给部分的设计

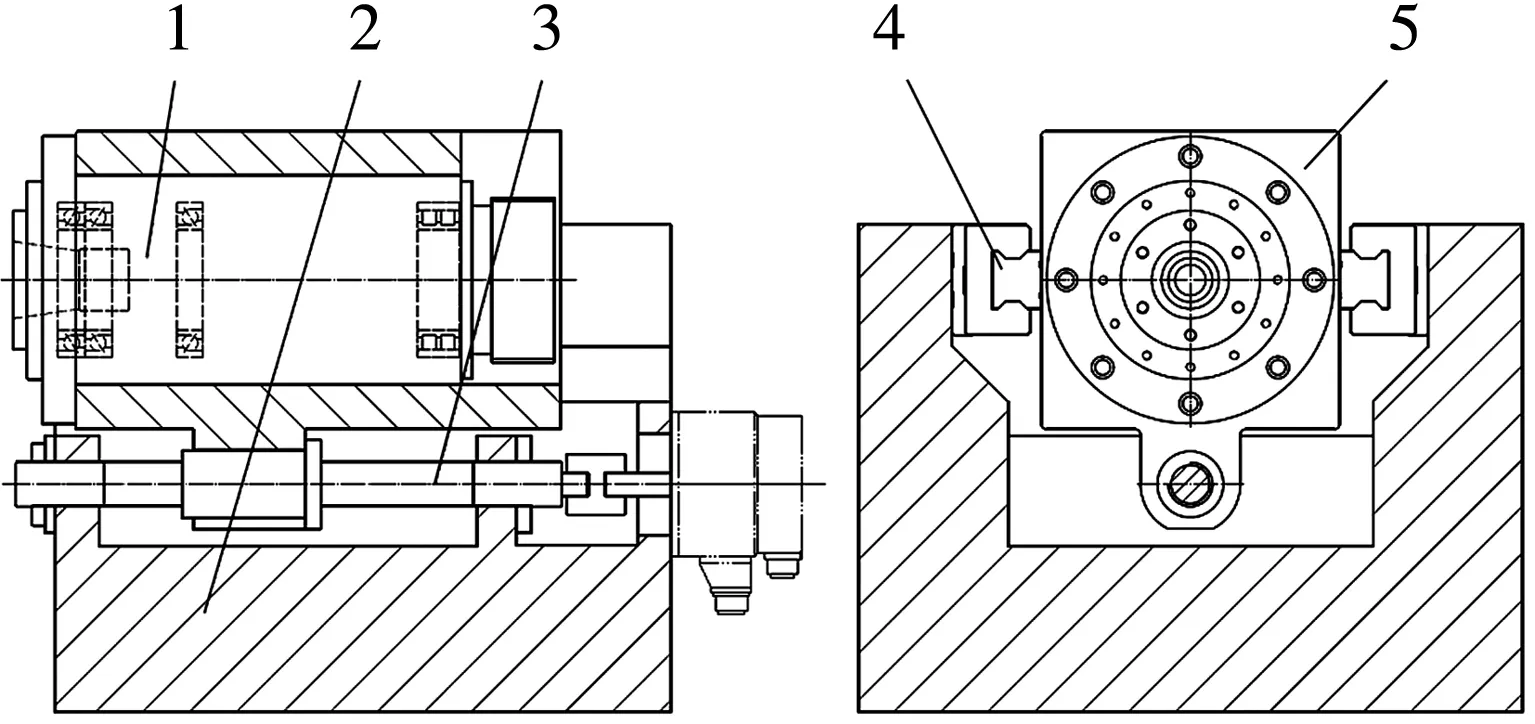

由于外球面轴承座加工为内球面镗削,且为断续切削,加工过程中冲击振动引起的表面质量差、加工精度不稳定及刀具损耗快等问题,长期困扰该类零件的加工。新的数控轴承座球面孔镗床在主轴及进给设计方面采取的措施为:主轴为套筒式结构(图9),采用精密级单列角接触球轴承和双列圆柱滚子轴承“前三后一”的经典镗铣主轴结构布局,前端3套7018AC,后端1套NN3018,具有高刚性、易维护等特点。主轴端部为ISO BBT50双拘束接口,即主轴与镗刀刀柄实现锥面和端面同时过定位配合,具有极佳的接触刚性,且定心精度高、互换性好,是目前世界上最先进的主轴与刀具连接方式之一。

主轴箱进给运动采用伺服电动机驱动预拉伸滚珠丝杠副带动,可使进给更加平顺;拖板支承采用负游隙高刚性滚柱直线导轨加阻尼器的形式,兼具滚动导轨的灵活性和滑动导轨的阻尼性优点,可衰减断续切削带来的振动冲击且精度保持可达5年以上;拖板采用低重心设计,主轴轴线与支承导轨处于同一平面,使受力点与支承点“三点一线”距离最近,提升进给系统刚性(图9)。该结构完全优于摆刀镗床进给拖板采用液压驱动、滑动导轨支承的结构。

1—主轴;2—底座;3—丝杠;4—导轨;5—主轴箱

从实际使用情况来看,主轴和主轴箱进给部分设计采取上述应对措施,二者又集成在主轴箱上,在断续镗削加工工况中,可有效降低刀具加工时产生的自激振动幅值,反映到加工效果上表现为:表面质量提升(表面粗糙度Ra可达1.25~1.6 μm)、刀具损耗降低(单个刀片可加工4 000~5 000件)及尺寸稳定性提高(连续加工的100件轴承座球径尺寸差为0.012~0.015 mm)。

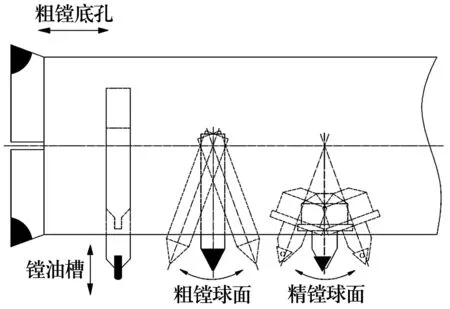

2.3 组合镗刀系统设计

球面孔镗削加工工序中共需要5把刀。新设计的组合镗刀系统如图10所示,将这些刀具融合在一起,5把刀具各负其职,互不干扰[6]。系统中2把粗镗底孔刀具进给由伺服电动机驱动滚珠丝杠带动主轴箱运动实现;粗镗球面、镗油槽、精镗球面刀具进给由伺服电动机驱动齿条带动齿轮摆动实现。

图10 组合镗刀系统示意图

组合镗刀系统中精确控制球径尺寸的装置是可调型精镗单元,如图11所示,此单元可用专用扳手调整螺母,顺时针加尺寸,逆时针减尺寸,调整完毕自动锁定。螺母上有刻度盘,每格0.01 mm;座圈上有微调刻度,可实现最小分辨率为0.001 mm的量化调整[7]。

图11 可调型精镗单元

2.4 自动化物料系统设计

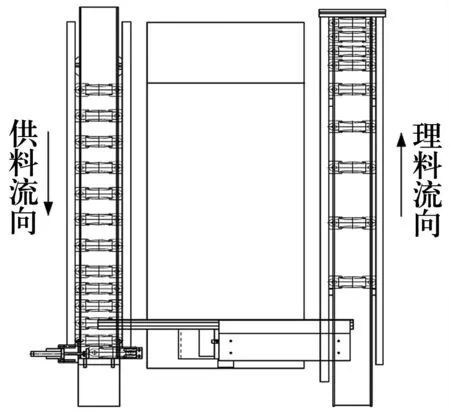

数控轴承座球面孔镗床系列产品主要针对立式轴承座和带凸缘轴承座进行自动化设计,主要包括3个部分:上下料输送装置、自动机械手、自动夹具。下面以立式轴承座为例进行介绍,带凸缘轴承座与之类似。

立式轴承座上下料输送装置如图12所示,分为毛坯供料输送带、完序理料输送带。2条输送带均由减速电动机驱动,均为不锈钢材质,具有极强的耐磨性。供料侧输送带采用变频调速,以适应大小工件不同的生产节拍。

图12 工件上下料输送装置(俯视)

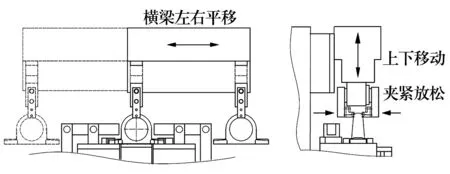

自动机械手和夹具如图13所示。机械手采用桁架式结构,2个抓取单元分布在可水平移动的横梁两端,左端抓取单元从供料输送带上抓取工件,提升后水平移动至自动夹具;右端抓取单元从夹具上把完序件抓取提升后,水平移动放置到理料输送带上,从而完成工件的上下料动作。自动夹具配合机械手工作,上料时机械手将工件放至夹具内夹紧定位,加工完毕后,夹具松开工件,机械手将工件抓取移动至理料输送带。

图13 立式轴承座机械手和夹具

3 实际应用效果

目前,数控轴承座球面孔镗床已经在国内福建、河南等地外球面轴承座生产厂家批量使用,主要用于加工HT200立式轴承座和带凸缘轴承座。通过近2年各厂家投入使用的情况来看,数控轴承座球面孔镗床较普通数控车床具有明显的优势,各项指标对比见表2[8]。

表2 数控轴承座球面孔镗床与普通数控车床加工外球面轴承座情况对比

另外,江苏部分外球面轴承座生产厂家设备技改力度走在国内前列,已进入全功能精密数控车床时代,该类车床新投入使用阶段的加工精度已经接近镗床,但是其采购及后续使用成本高,且难以解决自动化上下料的问题,仅有个别实力较强的厂家小范围使用,还不具有普遍性,因此,未作为对比目标。

4 结束语

数控轴承座球面孔镗床系列产品的成功研制,创造性的将5把刀具集成到一个镗削系统上,使得轴承座的加工工序进一步集中,在提高加工精度及稳定性、降低人力成本、节约能源消耗等方面较普通数控车床具有明显优势。卧式和立式2种机型的相继开发,目前已能满足80%以上量产外球面轴承座的加工需要,为实现轴承座加工一人操作多机的自动化生产模式奠定了基础,有力地支持了国内轴承座加工迈上一个新的台阶。随着对自动化程度需求的不断提升,后续还会衍生出单机多序组成连线、单机全序集成复合等形式的自动化成套装备,届时轴承座加工将进入全面自动化时代。