轮毂轴承外圈整体淬火过程的数值模拟

李明磊,刘宏业,邓凯文,邓四二,康乃正

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.中机十院国际工程有限公司,河南 洛阳 471003;3.浙江兆丰机电股份有限公司,杭州 311232)

淬火工艺作为改善和提高金属材料性能的重要手段之一,被广泛应用于轴承行业。但是淬火过程是一个温度、组织和应力/应变多场耦合的复杂过程,传统的热处理测量技术已经不能满足智能、高效的工业现代化要求,淬火过程中的残余应力和零件变形的不确定性也困扰着热处理工作者[1-4],因此淬火热处理过程的计算机模拟仿真技术成为目前研究的焦点[5-7]。国内外众多学者对热处理淬火工艺的数值模拟技术进行了研究:文献[8]建立了石油套管在淬火冷却过程中温度、应力场的有限元模型,分析了温度、应力场的变化规律和分布状态;文献[9]使用有限元法对大圆柱试件的淬火过程进行了数值模拟,分析了温度场及硬度分布规律;文献[10]考虑了相变潜热、热应变等多种因素对淬火应变的综合作用,对偏心圆环进行了温度场和组织场的数值模拟;文献[11]将相变塑性引进计算模型,研究了不同材料的圆柱形试件在淬火过程中残余应力的分布,并与试验测定的应力分布进行了对比;文献[12]使用有限元法对普通碳素钢齿轮在油和水中的淬火过程进行了数值模拟,研究了金相组成和硬度分布规律。这些研究多集中于对形状简单的试件进行淬火模拟,对轴承零件等特殊结构的淬火过程研究较少,因此,针对GCr15钢制的汽车轮毂轴承外圈,建立其淬火的温度-组织-应力/应变多场耦合模型,分析轮毂轴承外圈在淬火过程中的温度场、组织场和应力/应变场的演化规律。

1 淬火过程的数学模型

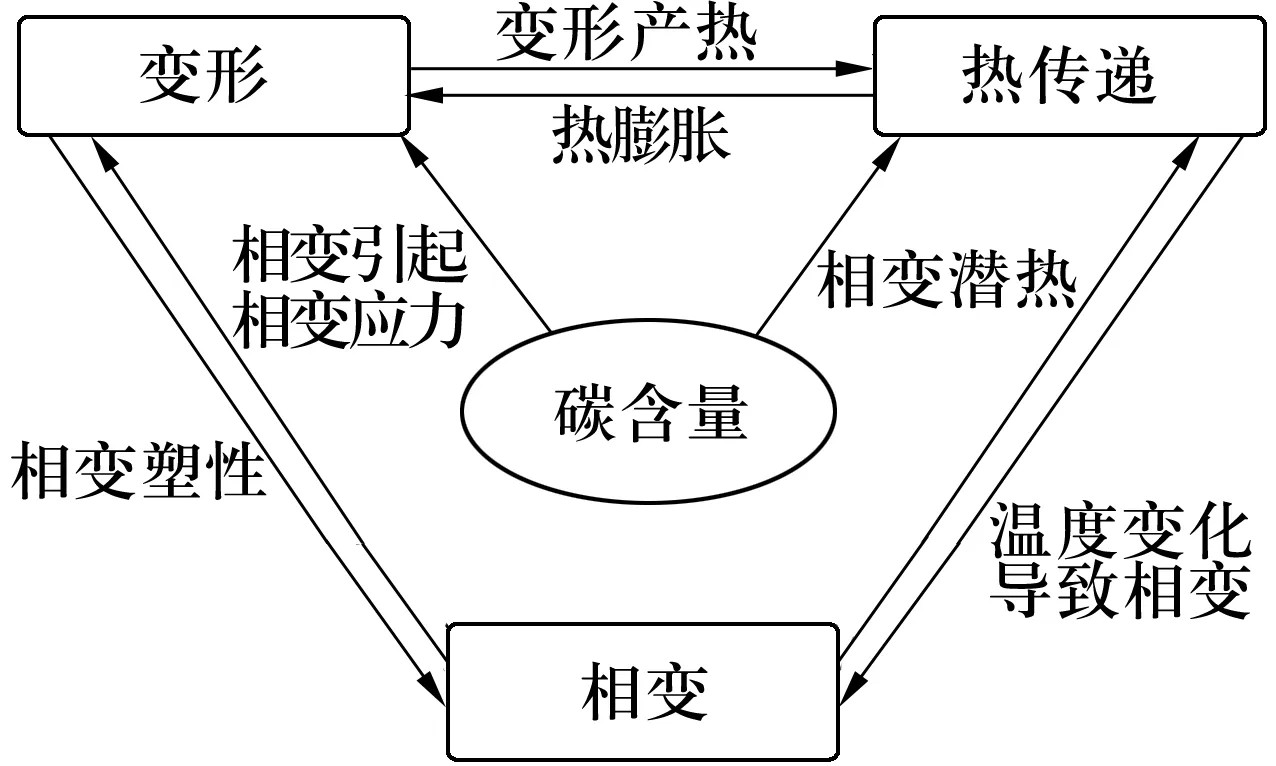

轮毂轴承外圈淬火工艺的模拟是一个温度场、组织场和应力/应变场多场耦合及相互作用的复杂过程,三场相互作用最后得到淬火结果,同时,碳含量影响材料的热物性参数,间接影响三场的相互作用[13-14],其关系如图1所示。

图1 三场相互作用关系图

1.1 淬火温度变化的计算模型

轮毂轴承外圈淬火过程是一个非稳态导热过程,金属整体呈现各向同性,根据Fourier定律,运用能量守恒原理推导出轮毂轴承外圈的导热微分方程为

(1)

式中:k为材料导热系数;T为轴承外圈的瞬态温度;ρ为材料密度;Q为轮毂轴承外圈内热源的热流密度;t为过程持续时间;cp为定压比热容。

在实际热处理过程中,轮毂轴承外圈受热到一定温度要经过长时间的保温,以确保试件完全奥氏体化,此时可认为

T|t=0=T0,

(2)

式中:T0为炉内温度,即试件淬火初始温度(840 ℃)。

轮毂轴承外圈淬火导热模型属于第3类换热边界条件,其表达式为

(3)

式中:λ为导热系数;n为换热表面的外法线;w为工件边界范围;h为换热系数;tw为轮毂轴承外圈温度;tf为环境温度。

1.2 淬火组织变化的计算模型

淬火试样的初始组织为均匀的奥氏体,由于试样尺寸较小,在淬火后得到马氏体和少量奥氏体,故在淬火过程中只考虑马氏体的转变。由于马氏体转变是在无扩散的情况下进行的,故采用Magee推导出的马氏体相变动力学方程进行计算

ξM=1-exp(ψ1θ+ψ2),

(4)

式中:ξM为马氏体转变量;θ为温度;ψ1,ψ2为反映马氏体转变量的因数,ψ1=0.017 28,ψ2=-3.190 27。

1.3 淬火应变的计算模型

淬火过程中总应变可由增量理论求解,淬火应变需要考虑热应变、组织应变和相变塑性应变的综合作用,其表达式为

ε=εt+εe+εp+εtr+εtp,

(5)

式中:εt为热应变;εe为弹性应变;εp为塑性应变;εtr为相变应变;εtp为相变塑性应变。其中相变应变和相变塑性应变由(6)式和(7)式给出,

(6)

式中:βIJ为相变由I相向J相发生时所产生的单位方向上的体积变化量(即相变膨胀系数);ξIJ为组织体积分数;δij为克罗地克系数,相变膨胀系数参考文献[15]的计算方法。

(7)

h(ξIJ)=2(1-ξIJ),

(8)

式中:KIJ为I相到J相的相变塑性系数;S为偏张力。关于εtp的完整描述可参考文献[16]。

2 淬火过程模拟计算条件

2.1 计算网格模型

以第1代轮毂轴承(双列角接触球轴承)外圈为例,其结构如图2所示,其中,外圈宽度B=36.25 mm、沟曲率半径R=6.86 mm、外径D=82.4 mm、沟道直径de=75.25 mm。由于外圈的对称性,为简化数值模拟过程,在此取试件的四分之一作为模拟对象,建立有限元计算模型(图3),采用四面体网格划分法,模型划分为85 934个单元,19 538个节点,并在外圈的轴向平面上分别标出了外圈端面(P1)、滚道面(P2)、心部(P3)和外壁中部(P4)4个特征节点(图3b),以便于后续分析使用。

图2 轮毂轴承外圈结构

(a)有限元分析模型(b)轴向平面节点

2.2 材料性能参数与淬火工艺

轮毂轴承外圈采用GCr15轴承钢,其主要化学成分见表1。通过材料性能模拟软件JMatPro模拟GCr15钢的热物理性能参数,结果见表2,与文献[17]基本相符。

表1 GCr15钢的化学成分(质量分数,%)

表2 GCr15钢的热物理性能参数

轮毂轴承外圈热处理工艺为:在工业热处理炉中加热至840 ℃并保温1 h,经传送带快速送至30 ℃的循环油池中冷却,再传送至清洗室进行清洗。淬火油的对流换热系数是很重要的边界条件,文中采用文献[15]中的淬火油对流换热系数,该系数随温度的变化如图4所示。

3 淬火过程模拟结果分析与讨论

3.1 温度场变化

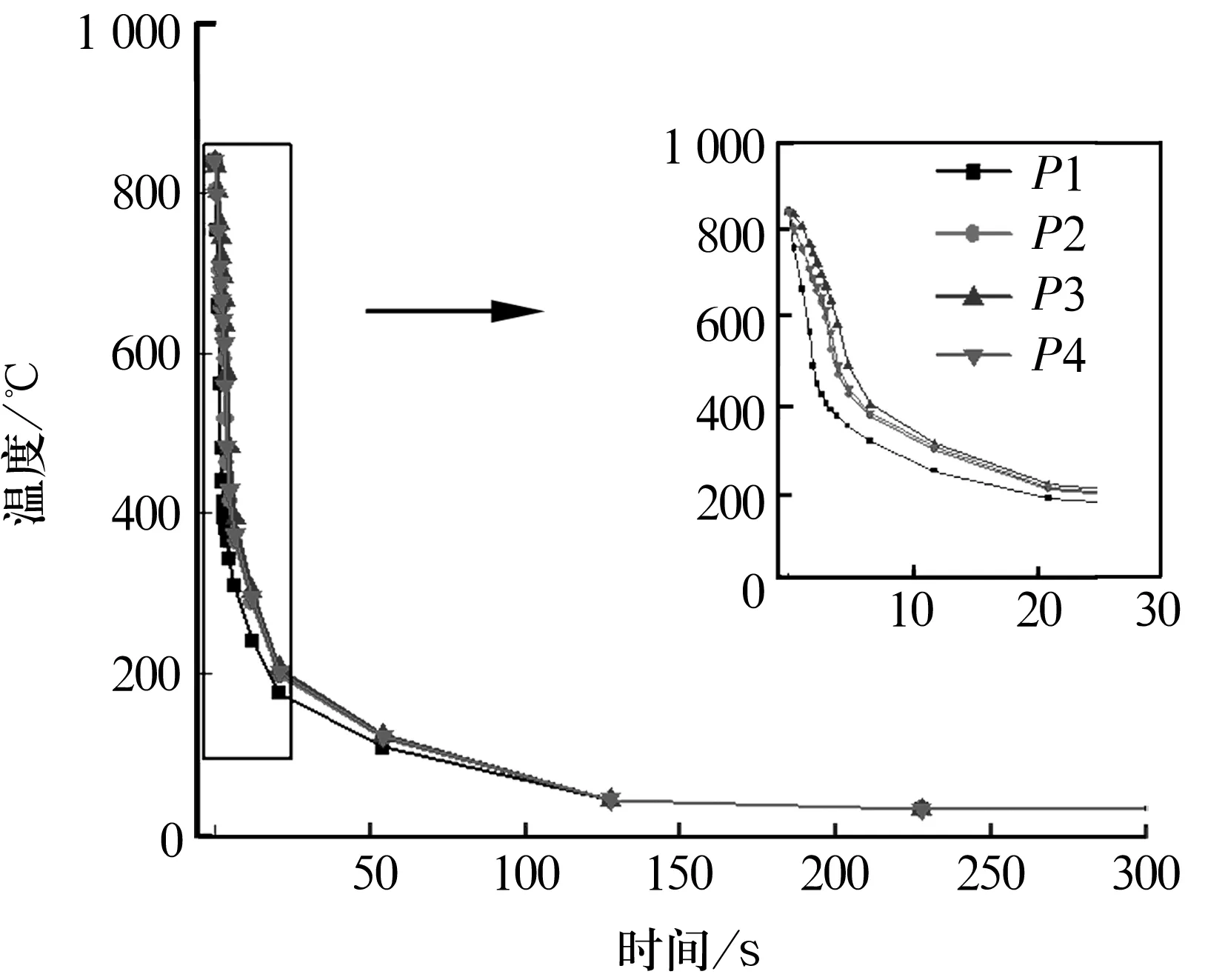

淬火过程中,轮毂轴承外圈不同部位的温度变化有着明显差异,其中4个特征节点的淬火过程温度变化如图5所示。4个节点的冷却速度由高到低依次为P1,P2,P4,P3,心部冷却速度最慢,外圈端面冷却速度最快。当淬火刚开始时,试件温度在600 ℃以上属于膜沸腾阶段,试件表面被一层蒸汽膜覆盖,蒸汽膜对试件与淬火油之间的换热有一定的阻隔作用,因此冷却速度不是很快;当试件温度在400~600 ℃时属于池沸腾阶段,蒸汽膜消失,试件不断与周围淬火油接触,热量被大量带走,此时试件的冷却速度最快,心部和表面最大温差达到280 ℃;当试件温度继续下降时,冷却速度变得缓慢,一方面是因为试件与淬火油之间的温差减小,两者的对流换热相应减小;另一方面是此时已进入马氏体相变温度区间,组织转变时相变潜热大量放出,从而也减缓了试件的冷却速度。

图4 某型号淬火油的对流换热系数

图5 淬火过程中特征节点的温度随时间的变化曲线

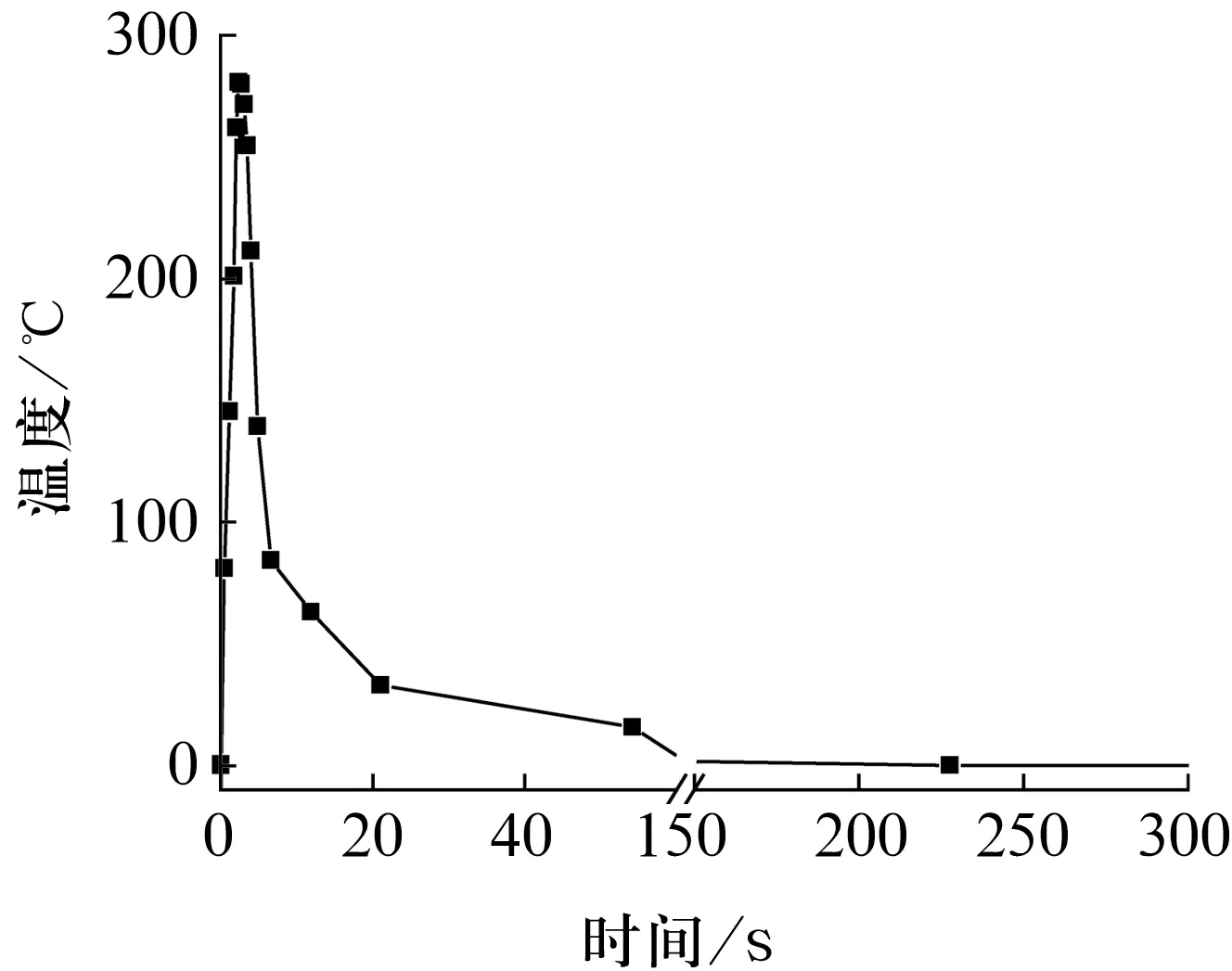

淬火过程中轮毂轴承外圈各部位之间的温差是影响应力变化的重要因素之一,外圈心部与表面的温度差随时间的变化曲线如图6所示。由图可知,外圈心部和表面温差在淬火刚开始时急剧增加,在第3 s左右达到最大值280 ℃,这意味着此时由于温度不均匀而产生的热应力变化明显。

图6 淬火过程中外圈心部与表面间温差的变化曲线

3.2 应力场变化

轮毂轴承外圈淬火过程中会同时产生热应力和组织应力,因此,在淬火后外圈上产生的残余应力是热应力和组织应力叠加的结果,满足矢量的叠加原理。在沟道处有适当的残余压应力可以提高接触疲劳寿命、防止磨削及安装裂纹的产生。轮毂轴承外圈各部位等效应力随时间变化的曲线如图7所示,由图可知,淬火过程中外圈各部位的等效应力出现2个最高应力峰值,分别对应心部与表面出现最大温差和进入马氏体转变温度的时刻,即第3 s和第40 s左右。分析可知:第1个应力峰值主要受热应力影响,这是由于心部和表面温差达到最大,内外相互挤压剧烈而产生应力峰值;而第2个应力峰值主要受组织应力的影响,这是由于温度冷却至马氏体开始转变温度,表面会发生大量马氏体的转变,将造成显著的体积膨胀,从而形成很大的组织应力。

图7 淬火过程中特征节点的等效应力随时间的变化曲线

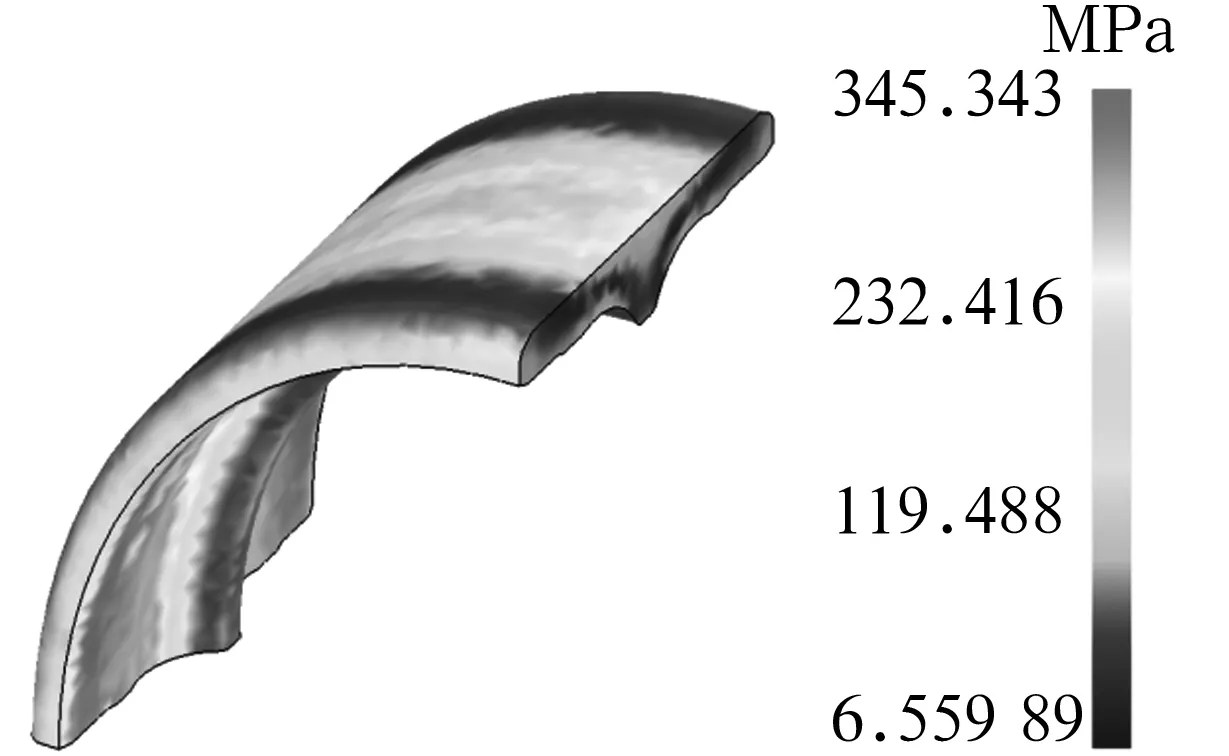

淬火后轮毂轴承外圈的等效应力分布如图8所示,由图可知,外圈外壁中部的等效应力最大,达到250 MPa左右,滚道处的等效应力达到200 MPa左右。

图8 淬火后外圈的等效应力分布

3.3 组织场变化及验证

轮毂轴承外圈在淬火后存在一定量的残余奥氏体,残余奥氏体量对钢的性能有着重要的影响。对尺寸稳定性要求较高的试件要尽量降低残余奥氏体含量,可在淬火后补充水冷或深冷处理,并采用较高的回火温度。但是残余奥氏体可提高韧性和裂纹扩展抗力,一定条件下,试件表层的残余奥氏体还可以降低接触应力集中,提高轴承的接触疲劳寿命。

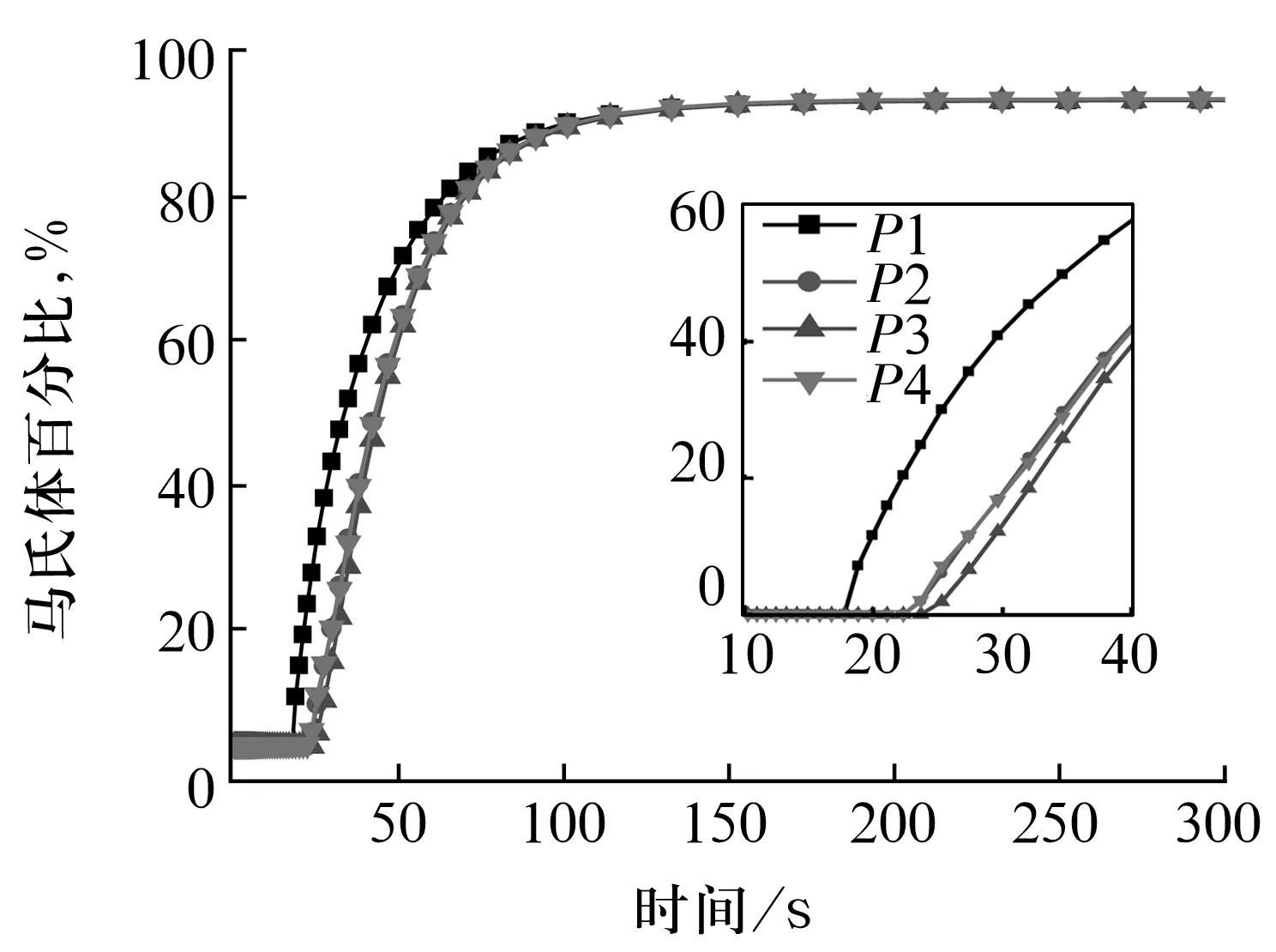

轮毂轴承外圈4个特征节点处马氏体体积分数随时间的变化过程如图9所示。在淬火冷却的第18 s左右,马氏体率先在外圈端面边缘的P1点处形成;在第22 s左右,沟道处的P2点和外圈外壁中部的P4点几乎同时形成马氏体;在第24 s左右,位于心部的P3点开始形成马氏体。由于该轮毂轴承外圈尺寸较小,淬火比较均匀,最终外圈由92.7%的马氏体和7.3%的残余奥氏体组成。为了与仿真结果进行对比,利用便携式X射线残余应力分析仪μ-x360n对淬火后的轮毂轴承外圈进行残余奥氏体的测量,结果显示其残余奥氏体的平均含量为7%,测量结果与仿真结果误差很小,进一步验证了仿真模型的准确性。同时仿真结果显示硬度分布均匀,硬度值为64.5 HRC左右,说明该外圈经过淬火过程之后已经完全淬透,硬度均匀性良好。

图9 马氏体转变量随时间的变化曲线

3.4 变形分析

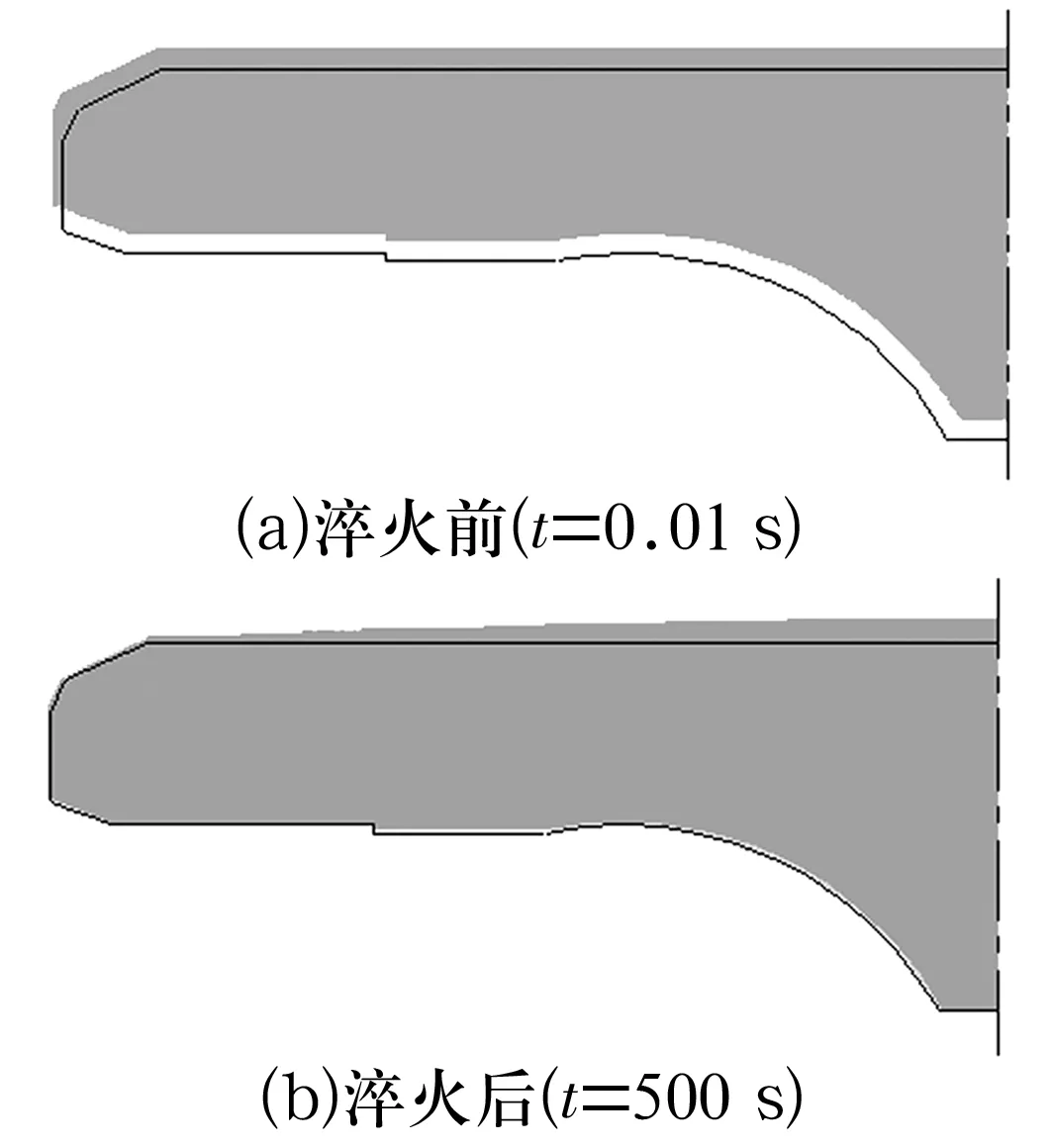

轮毂轴承外圈在淬火时会或多或少地产生胀大或缩小、椭圆和锥度等变形,这些变形会直接影响外圈的磨削加工质量。为了清楚地观察外圈的变形情况,选取轴向平面上外圈横截面的二分之一作为观察对象,如图10所示。图中显示了轮毂轴承外圈的半横截面在淬火前后的形状,其中黑色线条为奥氏体化之前的轮廓,深色图形部分为外圈在奥氏体化后刚开始淬火(t=0.01 s)和淬火结束(t=500 s)时的轮廓。可以发现:试件在840 ℃奥氏体化后内外径都显著增加,而且形状基本保持不变(图10a);淬火后,其内外径均略有膨胀,外圈外壁中部的膨胀量比两端部的膨胀量大,沟道的膨胀量也较为明显(图10b)。这是因为在淬火过程中,试件温度逐渐降低使得热膨胀逐渐消除,取而代之的是马氏体相变引起的体积膨胀。淬火初期,两端部的冷却速度比中部快,故两端部壁厚收缩较快,到达马氏体转变温度后,两端部首先形成马氏体,继而是厚壁表面和心部形成马氏体,由于马氏体形成的不同时性,使得两端部马氏体能够相对地自由膨胀,限制中部材料沿轴向的延伸,同时,试件中部本身较厚,体积膨胀量也相对大一些,所以导致中部的膨胀量比两端部大。

图10 轮毂轴承外圈半截面形状

4 试验验证

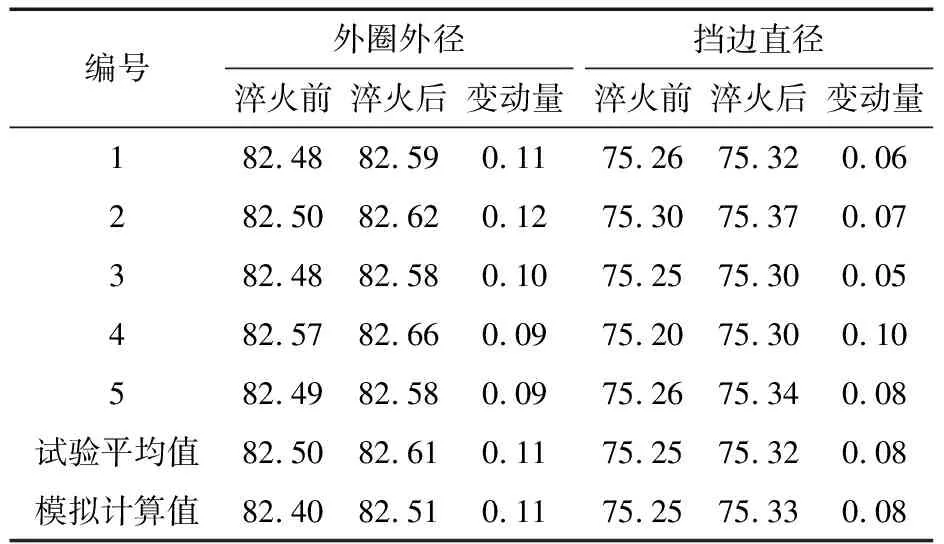

为了验证模拟结果,对相同尺寸的5件轮毂轴承外圈进行淬火试验,在保护气氛下先加热到840 ℃保温1 h,再淬入30 ℃油中,然后分别测量淬火前、后工件的外径和挡边直径,测量工具为轴承内外径多参数测量仪。淬火前、后的测量结果与模拟值对比见表3(表中试验数据是测量值的中值),由表可知,模拟值与测量值误差很小,可以为机加工余量的确定提供指导;淬火后的外圈外径和挡边直径都大于淬火前的测量值,轮毂轴承外圈膨胀趋势一致,误差均在20%以内。

表3 轮毂轴承外圈淬火后尺寸变化量

为了验证硬度模拟结果,利用线切割将轮毂轴承外圈分为多个试样,在HR-150DT型电动洛氏硬度计下测量硬度,试样各部位平均硬度的试验值与模拟值见表4,由表可知,测量值与模拟结果误差很小,均不超过2%,可满足工程精度的要求。

表4 轮毂轴承外圈各部位硬度试验值与模拟值

模拟结果与实测结果存在误差的原因为:材料的热物理性能参数不够准确,尤其是高温下的参数只能通过插值得到;淬火介质的表面换热系数不够准确,淬火介质的换热系数与工件形状、淬火方式以及搅拌程度等有很大关系,因此不可避免地存在一定偏差。

5 结论

1)由于轮毂轴承外圈几何形状的复杂性,淬火过程中试件各部位的温度变化有着明显差异。表面的冷却速度最快,心部的冷却速度最慢,心部和表面最大温差高达280 ℃,这也是产生热应力的主要原因。

2)淬火过程中由于各部位的冷却速度不同,到达马氏体转变温度的时间不同,轮毂轴承外圈两端面最先形成马氏体。经淬火后,外圈的马氏体含量达到92.7%,由于试件小而薄,马氏体分布比较均匀,硬度约达到64.5 HRC。对一些有特殊要求的试件在回火之前需要补充深冷处理,以稳定残余奥氏体,获得较高的尺寸稳定性和材料韧性。

3)轮毂轴承外圈在淬火过程中会产生2个应力峰值,第1个应力峰值主要受热应力影响,第2个应力峰值主要受组织应力影响,淬火结束后,最大残余应力出现在外圈外壁中部,高达250 MPa,滚道处的残余应力达到200 MPa。因此,可以通过在轴承外壁中部开槽等措施,降低应力集中,以达到应力均匀分布状态。

4)轮毂轴承外圈淬火后内外径均略有膨胀,外圈外壁中部的膨胀量比两端部的膨胀量大,沟道的膨胀量也较为明显,数值模拟与测量结果误差较小,可以为机加工余量的确定提供指导。