辊压机生料终粉磨系统的推广及生产调试

何维帅(合肥水泥研究设计院 230051)

辊压机生料终粉磨系统的推广及生产调试

何维帅

(合肥水泥研究设计院 230051)

辊压机属于新型水泥节能粉磨设备,除了能够有效节能外,还能降低噪声污染,在现代水泥生产工艺中发挥着举足轻重的作用。以往辊压机主要用于水泥粉磨系统,包括水泥挤压混合粉磨、水泥联合粉磨、水泥半终粉磨等多种形式。辊压机生料终粉磨系统近几年才发展起来,已经体现出其优势,对水泥生产企业节能和降低成本的效果显著。与立磨相比,电耗低是最大优势。受原料水分、含泥量、烘干能力和辊套使用寿命影响,仍未达到全国推广的阶段。

辊压机终粉磨;优势;制约因素;生产调试

一、前言

在社会经济的推动下,我国科学技术得到了较好发展,水泥行业节能降耗呼声越来越高,辊压机作为新型水泥节能粉磨设备其作用也逐渐凸显出来。目前生料制备大多数仍然采用立磨方案,而辊压机终粉磨技术成为新兴节能工艺逐渐被认可。辊压机与立式辊磨相比具有哪些优势,对地区适应性如何,以及生产运行情况怎样?笔者就这些方面进行一些探讨。

二、辊压机与立磨系统比较

辊压机和立磨作为水泥生产企业生料粉磨系统最有力的竞争对手,两者作用原理、卸料、原料适应性、操作维护、电耗等诸多方面存在差异。通过搜集和调研,整理辊压机和立磨之间系统的比较见表1。

表1 辊压机与立磨系统比较

通过比较发现,辊压机具有更好的易磨性适应性和更低的电耗指标。辊压机终粉磨用于生料制备,具有显著的节电效果,每吨生料电耗比立磨低2~3kWh。辊压机在水分、粒度适应性和操作复杂程度上处于劣势。

三、辊压机终粉磨系统生产调试实例

由我院设计的中联水泥集团某厂5000t/d水泥熟料生产线,生料粉磨采用一套辊压机终粉磨方案,分级机 HFV7500S +辊压机 HFCG200/180 +选粉机HES-B10000,设计粉磨能力为420t/h(磨损后期运行)。

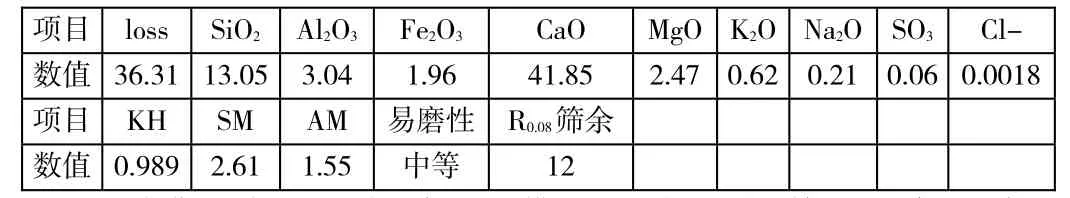

采用石灰石、砂岩、粉煤灰、硫酸渣四种原料配合生产生料。干基配比为石灰石:砂岩:粉煤灰:硫酸渣=83.56:8.48:1.08:6.88。该项目地处北方,综合水分不高(2.5%左右),矿山品质较高,含泥量较少。调试运行时生料成分及率值见表2,台时产量达到440t/h,电耗14.87kWh/t.生料。

表2 生料成分及率值(%)

调试初期遇到一些问题,采取必要措施后达到了不错的效果。生产调试中出现的主要问题及措施:

(1)辊压机左右两侧辊缝偏差较大

辊压机系统于3月13日通过单机、联动机试车后,于 3月20日投料生产,系统总体运行正常,辊压机喂料量420t/h~440t/h。但辊压机两侧辊缝偏差较大,经查找、分析发现两方面原因造成物料离析:一是新喂入的混合料和循环料存在偏料现象,进入“V选”物料未均匀分布,导致辊压机左右侧辊缝偏差。二是稳流仓顶安装的布料器,由于循环料特别大,布料器下料口长度方向设计与辊压机辊缝方向一致,加剧了离析现象。

针对以上两种情况,采取的改进措施分别为:一 将“V选”的进料口处用厚度 20mm耐磨钢板三等分,保证进入“V选”物料均匀分布,减小离析现象。二是将稳流仓顶的布料器重新设计并加大卸料口面积,将布料器长度方向改为与辊缝垂直方向,减小物料离析现象。

经上述改造后实现辊压机台时440t/h,工作辊缝左、右侧也均正常。

(2)外排气动阀误动作

由于金属探测仪准确性较低,正常生产中导致外排气动阀频繁误动作,影响了系统的稳定运行,同时给产、质量带来影响。结合其他厂家使用情况,我院将金属探测仪停用。为防止辊压机内进铁在原材料供料胶带输送机上又增加两台除铁器,并坚持每周对稳流仓清仓一次,有效地解决此问题。

(3)稳流仓受物料冲击震动较大

由于循环提升机输送能力大(~2000t/h)、卸料溜子高差大,料流对稳流仓产生较大冲击,出现震动。我院采取加大稳流仓容积,提高仓内混合料储量和重量、加固仓体承载梁,并在稳流仓内增加缓冲挡料板的措施,并在操作时注意保持较高的仓位,可较大的减少其震动。

通过试生产、辊压机系统改造,性能测试运行72小时,使生料辊压机台时产量达到450~500t/h,生料电耗14.45 kWh/t.生料。

四、结束语

综上所述,辊压机生料终粉磨技术由于自身特性,具有较好的应用前景,同时也有其自身的局限性,需要相关技术人员继续加强对其的深入研究,加快其推广应用进程,更好发挥出其节能作用。

[1]刘成,赵文新.立磨和辊压机作生料终粉磨技术比较[J].水泥,2011 (11):35-36.

[2]贾华平.辊压机生料终粉磨运用之调研分析[J].新世纪水泥导报,2012(2).

[3]张高升,郑智茹,葛晓.辊压机生料终粉磨应用实例浅析[J].中国水泥,2012 (7).

TQ172

B

1007-6344(2016)06-0006-01