沙丘流量稳流器质量可靠性研究及其应用

刘立,白世龙,张秋平,刘兴雷

1.中国石油大庆油田有限责任公司 测试技术服务分公司 (黑龙江 大庆 163414)

2.中国石油大庆油田有限责任公司 质量安全环保部 (黑龙江 大庆 163002)

可靠性设计与正交试验设计是新产品开发设计的一种常用方法,是解决新产品质量可靠性多因素多水平的一种试验设计手段,因而质量可靠性设计在很多领域的研究中已经得到广泛应用[1]。在油气田注入井流量测试过程中,按照现行井下流量计校准方法的规定[2],将仪器下入井下流量计校准装置标准模拟井(油管)内进行校准,模拟井清水介质从井口流经仪器记录点的直管段不超过3 m,致使在直管段内存在射流、涡流、过渡流、湍流等复杂的不稳定流态[3]。虽然在模拟井下游设计有背压段[2],能够保持流型稳定,但流量校准台阶部分出现不平稳,甚至有的不出直线段,出现部分流量校准点示值超差现象。如何在井下流量计校准时,使模拟井内具有一定流速的清水介质流动时,由不稳定流态转变为稳定流态,这就需要设计并制造一个高可靠性高质量的流量稳流器,能够随同井下流量计下入模拟井内,将不稳定流态达到理想的稳定流动校准状态,使流量校准台阶平稳,对于提高仪器校准质量及其稳流器可靠性设计水平尤为重要。

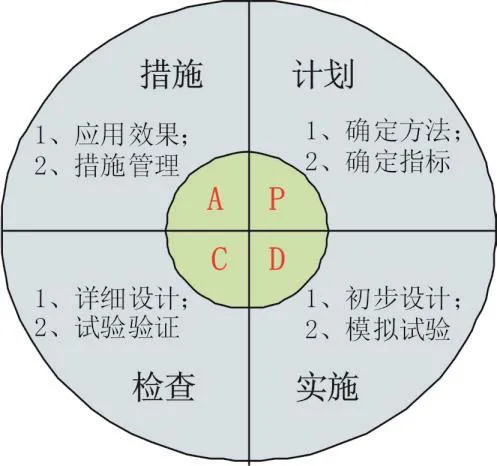

1 稳流器质量可靠性研究PDCA过程控制

从2018年1月起,由质量可靠性专家和工程技术人员组成专家团队,针对井下流量计校准流量台阶不平稳的问题,研究设计流量稳流器,主要研究目的是通过改变流量计校准装置标准模拟井筒流型,由不稳定流动转变为稳定流动,使流量校准台阶测试平稳。专家团队构建了稳流器质量可靠性研究PDCA循环控制图(图1),依据PDCA循环进行全过程控制。

图1 PDCA循环控制图

2 稳流器质量可靠性原理与设计指标

稳流器的研究重点是解决原理方法的适宜性,质量可靠性技术的可行性,达到稳流器理想设计指标的可实现性。

2.1 稳流器质量可靠性研究原理方法

1)原理。经研究将流量稳流器设计成叶片式,利用沙丘形成原理,将稳流器叶片做成各种沙丘构型,通过组成稳流器叶片的形态、数量、长度及厚度等各单元影响因子与水平的优化组合,持续改进设计与试验,找到最佳试验组合因子与水平,并将稳流器加工成型,这种在流量计校准装置标准模拟井中用于稳流作用的辅助设备或装置,称为沙丘流量稳流器(以下简称稳流器)。

2)方法。应用可靠性分配法,确定稳流器各设计单元可靠性合理分配值的优化解及可靠性指标;应用质量正交试验设计,确定稳流器各单元最佳组合试验因子;结合现代计算机三维软件对稳流器进行动态模拟,通过应用多种质量可靠性方法确定稳流器构型。

3)准则。稳流器可靠性设计准则主要采用简化设计、安全性设计,以提高稳流器设计与应用的可靠性、安全性。

2.2 稳流器质量可靠性设计指标

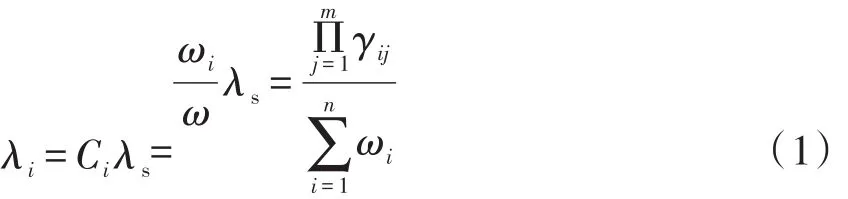

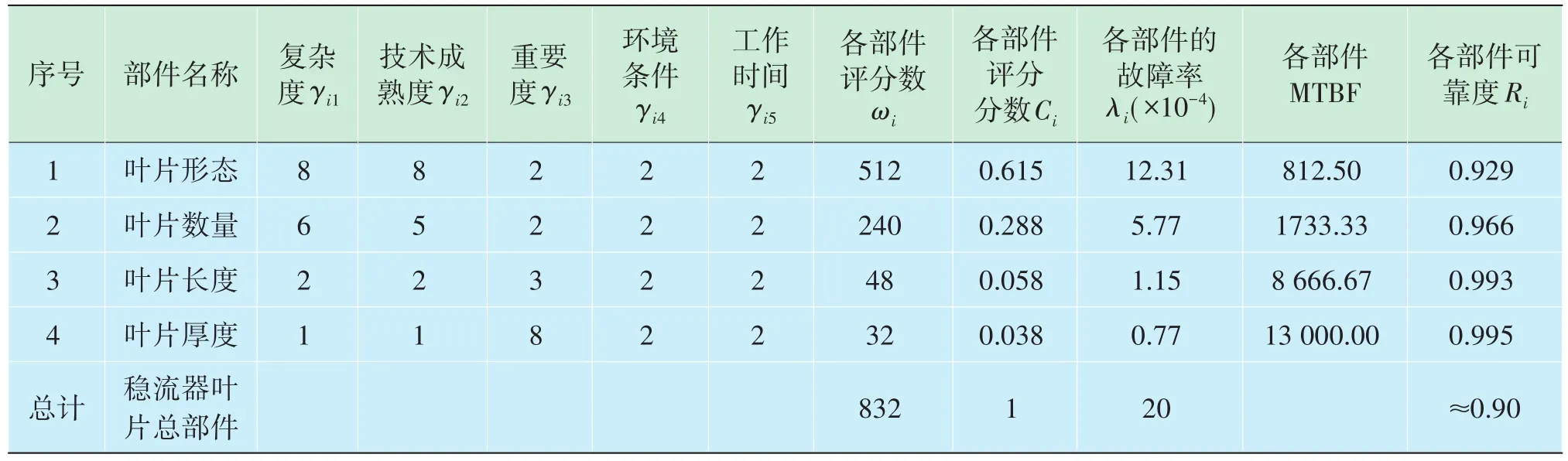

稳流器为新制造产品,其质量可靠性数据缺乏,因此聘请专家团队,采用评分分配法,按照影响稳流器可靠性的几种主要因素进行评分,然后根据评分结果给稳流器各单元分配可靠性指标。经专家团队分析研究,选择故障率λ、可靠度R(t)作为进行可靠性分配参数,主要考虑5种影响因素:复杂度、技术成熟度、重要度、环境条件及工作时间[4]。每一种因素的分值在1~10。

稳流器分配给第i个分单元的故障率为λi,按式(1)进行计算:

式中:λi为第i个分单元的故障率;λs为系统给定的故障率指标;Ci为第i个分单元的评分系数;ωi为第i个分单元的评分数;ωi为系统的评分数;γij为第i个分单元第j个因素的评分数;其中:i=1,2,…,n,代表分系统或单元的数量,如稳流器的形态、数量、长度及厚度等设计单元要素,取n=4。j=1,2,…,m,代表分系统或单元的影响因素,如稳流器各设计单元有复杂度、技术成熟度、重要度、环境条件及工作时间等5个可靠性影响因素,取m=5。

设定稳流器系统可靠性指标MTBF为500 h,系统可靠度为0.90,月工作时间为60 h,根据式(1),请10位相关的专家对稳流器4个设计单元的5个可靠性设计影响因素评分后,取平均值计算(表1)。

由表1可知,稳流器叶片厚度的可靠度为0.995,其复杂程度最简单、技术成熟度最高、重要度较低,可靠度最高,所以对稳流器叶片厚度选择相对比较简单,经研究稳流器叶片厚度采用GB 709—2006的钢板,厚度为1.5~1.8 mm,根据需要机械加工成型并进行钝化处理[4]。

表1 稳流器可靠性指标分配

由表1还可以看出,稳流器叶片形态的可靠度为0.929,其复杂程度最高、技术成熟度最低、重要度较高,可靠度最低。因此对稳流器叶片形态选择相对复杂,说明叶片形态单元是稳流器整体设计的薄弱环节及关注要点,需要进一步改进设计。

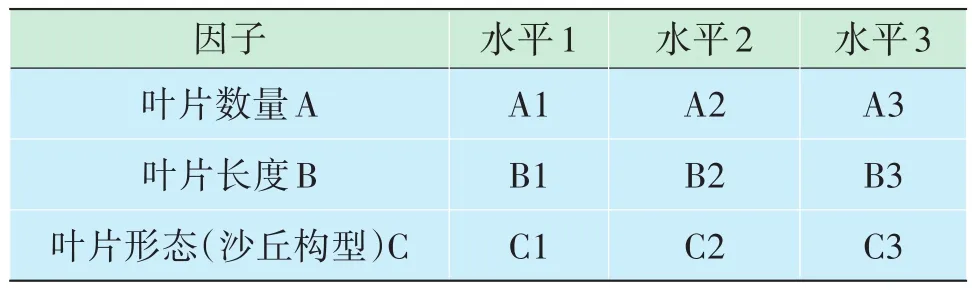

3 稳流器质量可靠性初步设计与模拟试验

通过稳流器可靠性分配,稳流器叶片厚度可以采用现有型材,因此影响稳流器试验效果可能有稳流器叶片的形态、数量、长度3个单元影响因子。根据影响稳流器各因子的可能取值范围或构型,对稳流器每个影响因子确定水平数,依据正交试验表[1],每个因子选取3个水平数(表2),依据L9(34),即试验标准正交表行数为9,列数为4,水平数为3,共进行9组试验(表3)。

表2 L 9(34)正交试验设计因子水平

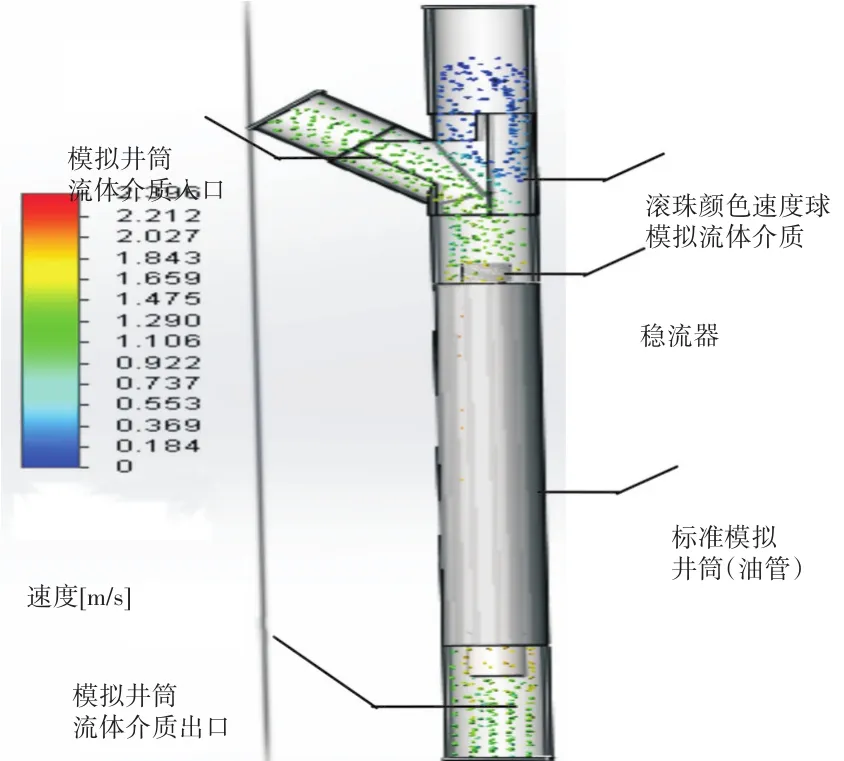

根据表3中每组试验组合,利用SolidWorks计算机软件对稳流器进行流体动态模拟,设置滚珠颜色速度球模拟流体质点的流速变化。设滚珠速度球在模拟井筒入口平均速度为1 152.0×10-3m/s,形成一个速度颜色变化指示条,如图2所示。

图2 稳流器Solid Works流体动态模拟试验效果图

这些滚珠速度球经过稳流器后,观察并记录稳流器出口速度球的颜色变化及其速度值(表3)。由表3可以看出,经过9组试验后,观察到“A2B3C1”试验组合因子的速度球颜色,在经过稳流器出口处时绝大多数趋于绿色速度球,即趋向于平均速度的颜色球,这里平均速度为1 156.0×10-3m/s,近似设定平均速度为1 152.0×10-3m/s,说明“A2B3C1”组合因子对试验指标影响显著。

4 稳流器质量可靠性设计与验证

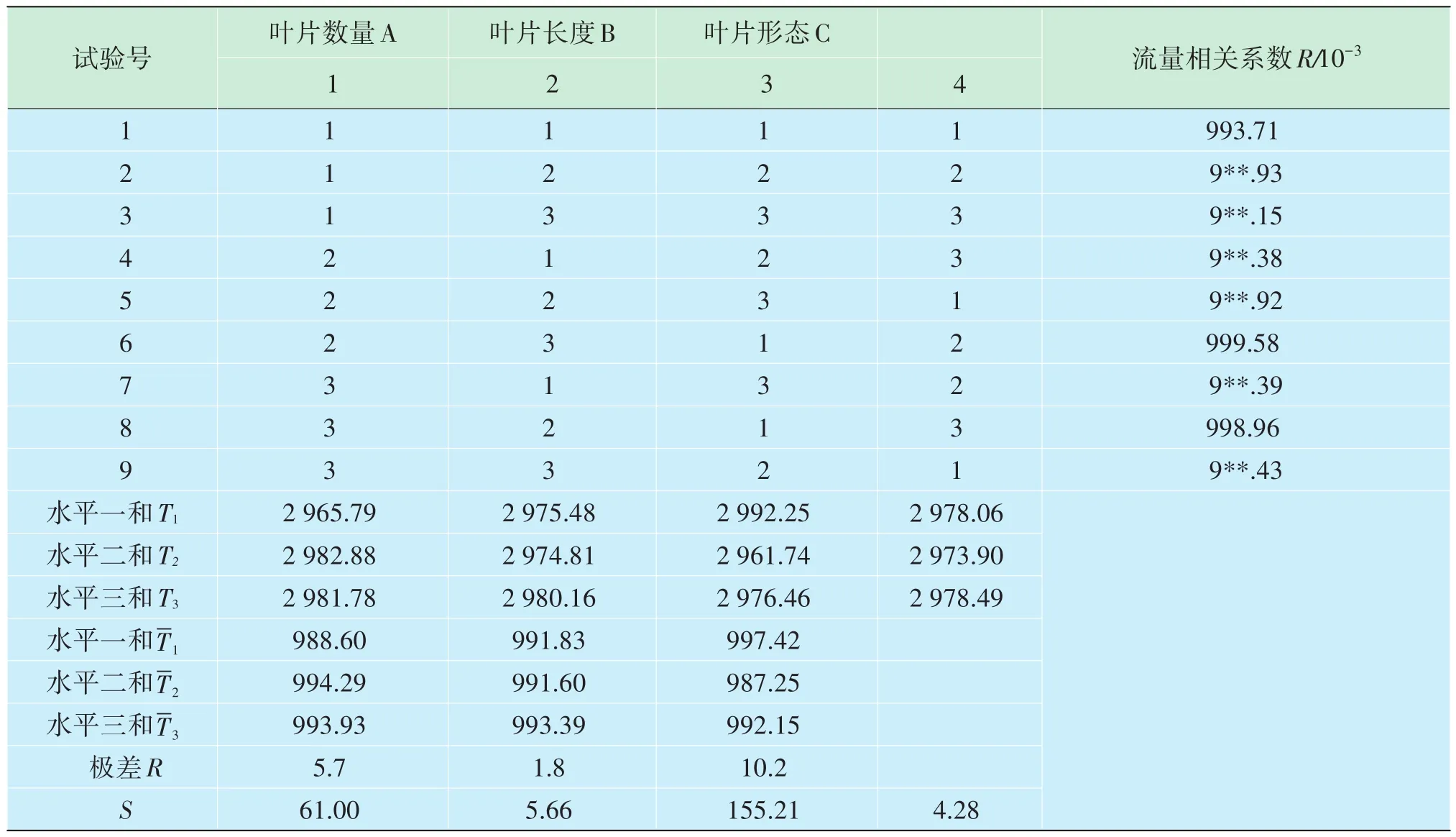

利用标准正交表的特点进行试验设计、数据分析与试验验证,见表4。

4.1 数据的直观分析

在表4中,第一列、第二列、第三列中的“1,2,3”分别表示稳流器叶片数量(A)、叶片长度(B)及叶片形态(C)3个水平因子;第四列中的“4”表示由人员操作等引起的误差因子。

通过综合比较每个因子对应的3个平均值的大小,其中第6号试验中因子A取二水平较好,因子B取三水平较好,因子C取一水平较好,使指标达到最佳的试验条件是“A2B3C1”,与SolidWorks计算机软件对稳流器流体动态模拟得出的组合因子是一致的。这说明稳流器的初步模拟试验与正交试验所得到的最佳试验条件结果是一致的。

通过综合比较各个因子试验结果的极差R,可知各因子对指标影响程度的大小是 RC>RA>RB,RC值最大,对稳流器指标的影响较大,进一步说明了依据沙丘构型设计稳流器形态是理想的。

4.2 因子的贡献率分析

通过比较各因子的“贡献率”衡量因子作用的大小[1]。因子的贡献率为(S因-f因MSe)/ST;误差的贡献率为 fTMSe/ST;S因、ST为因子平方和及总平方和,MS因、MSe分别是因子的均方及误差的均方,f因、fe分别是因子和误差的自由度,fT为总平方和的自由度。各因子与误差的贡献率见表5。

表3 稳流器影响因子与水平模拟试验结果

表4 稳流器影响因子与水平试验数据分析

表5 稳流器影响因子与校准数据误差的贡献率对比

由表5可知,因子C 的水平变化引起的数据波动在总平方和中占了66.74%,其次是因子A,而因子B 的水平变化引起的数据波动极小,说明稳流器叶片形态,即因子C的贡献率最大,对整个稳流器的试验结果影响显著。

在稳流器正交试验中,通过数据分析,说明选取稳流器最佳试验组合因子“A2B3C1”进行生产加工制作的稳流器,可以达到理想的测试结果。

5 稳流器的应用效果

2018年4月,稳流器定型加工后,对井下流量计进行加装稳流器前后校准对比试验,同时根据稳流器推广应用情况以及在油气田注入井实际测试应用效果,进行质量可靠性效果评价。

5.1 应用稳流器流量校准效果

选取28支准确度为2.0级的新增井下流量计进行校准试验,井下流量计校准流量上限设定100 m3/d。

5.1.1 示值超差的流量校准点统计

通过统计28支井下流量计共840个校准点,由表6看出,在未加装稳流器时,共有33个超差点,超差比率占3.93%,校准一次合格率71.40%,其示值超差的流量校准点流型多集中在过渡流及湍流。而加装稳流器后,统计有5个超差点,超差比率占0.60%,校准一次合格率89.30%,加装稳流器后校准一次合格率明显提升。

5.1.2 流量校准曲线台阶对比

在图3(a)中,加装稳流器前,第一、二、三循环部分流量台阶均出现不平稳现象,而图3(b)中,加装稳流器后,整体3个循环流量台阶均比较平稳,说明加装稳流器后提高了流量台阶测试平稳性。

自2018年5月,推广井下流量计加装稳流器进行校准合格后,在注入井中进行流量测试。通过对比这些井近一年的流量测试资料,流量测试资料优质率由2018年的97.3%提高到2019年的98.5%,说明井下流量计应用稳流器校准后,流量测试质量进一步提升。

图3 某一支井下流量计流量校准台阶对比

5.2 稳流器可靠性实践效果

5.2.1 稳流器操作可靠性实践

产品质量可靠性不仅要设计,也需要管理[5]。产品质量可靠性离不开人[6],只有提高操作人员的素质、能力,才能提高稳流器操作质量的可靠性。

沙丘流量稳流器属于新技术、新产品,设计人员与操作人员在操作前开展JSA质量安全评估工作,辨识存在的风险与机遇控制因素,明确风险防范措施,制定有关稳流器操作规程以及检查维护保养制度;在操作中运用STOP卡纠正不安全行为,并对操作人员进行全面培训,确保稳流器正确使用及过程控制,促进操作人员熟练掌握稳流器操作技能及应对能力,进一步提高了稳流器装置操作质量安全的可靠性。

5.2.2 稳流器应用可靠性实践

2019年7月,10位可靠性专家及相关技术人员对稳流器推广应用的可靠性效果进行再评价。通过比对表1,设定稳流器系统可靠性指标MTBF要求为1 000 h,系统可靠度为0.90,月工作时间应维持60 h,对稳流器可靠性应用影响因素进行评分并计算(表7)。

由表7可知,稳流器叶片形态的应用可靠度为0.975,较表1中设计可靠度0.929,提高了0.046;稳流器叶片数量的应用可靠度0.981,较表1中设计可靠度0.966,提高了0.015。因此两个最重要影响因子稳流器叶片形态及数量的应用可靠度较其设计可靠度均有所提高,说明了稳流器应用可靠性达到其设计可靠性要求,提高了井下流量计流量校准台阶的平稳性。

表6 井下流量计加装稳流器前后校准示值误差数据对比

表7 稳流器应用可靠性指标分配对比

6 结论

1)基于可靠性设计的沙丘流量稳流器,运用可靠性评分分配法,将影响稳流器各单元分配故障率和可靠度因子进行分析,明确各单元的可靠性要求,找出稳流器系统的薄弱环节,为改进设计提供依据。

2)基于正交试验设计的沙丘流量稳流器,利用正交表安排试验及数据分析,借助SolidWorks计算机软件进行模拟试验,找出了满意的试验条件。这说明对于新产品设计,应用正交试验设计切实可行,达到了试验设计指标,提高了稳流器质量可靠性设计水平。

3)沙丘流量稳流器的应用,适应了流量计校准装置标准模拟井筒中各种流型的稳流,使流量校准台阶平稳,有效提高了井下流量计流量校准及测试质量。

4)针对沙丘流量稳流器操作过程中JSA风险识别,纠正不安全行为,制定有效的可靠性保障措施,提高了稳流器操作质量安全的可靠性。