白车身电阻点焊飞溅控制

李 彬

白车身电阻点焊飞溅控制

李 彬

上汽通用五菱汽车股份有限公司

摘 要:电阻点焊是汽车白车身的主要连接方法,但由于点焊质量的影响因素多,在实际生产中经常遇到飞溅大,点焊过程中所产生的飞溅对白车身外表面质量影响很大,需投入大量的人力进行打磨,增加了劳动强度;飞溅还有碍于环境保护与安全,还会使核心液态金属量减少,降低了机械性能。

关键词:白车身;电阻点焊

前言

电阻点焊是焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。点焊过程可分为彼此相联的三个阶段:预加压力、通电加热和锻压。在电阻点焊通电加热阶段过程中由焊件贴合面或电极与焊件表面间喷出微细熔化金属颗粒的现象被称为“点焊飞溅”。

1点焊飞溅产生的原因

在点焊通电加热过程中,液态熔核周围的高温固态金属,在电极压力作用下产生塑性变形和强烈再结晶而形成塑性环。在通电加热阶段,它始终处于“产生、扩展,部分转化为液态熔核”这一动态变化过程,即先于熔核形成且始终伴随熔核一起变大,它的存在可防止周围气体侵入和保证熔核液体金属不至于沿板缝被挤出形成飞溅。如果加热过急或预压压力过小,而周围塑性环未形成,被急剧加热的接触点由于温度上升极快,使内部金属气化,便以飞溅形式向外喷射,成为前期飞溅。形成最小尺寸熔核后,时间过长,继续加热,熔核和塑性环不断向外扩展,当熔核沿径向的扩展速度大于塑性环扩展速度时,则产生后期飞溅。如果熔化核心轴向增长过高,在电极压力作用下也可能冲破塑性环向表面喷射而形成外部飞溅。因此产生飞溅的根本原因就是由于塑性环破裂或不完整,使之失去了对熔池金属的包容作用。

2点焊飞溅的影响因素

通过对点焊飞溅产生原因的分析,可知点焊飞溅的影响因素主要有以下几个方面:

2.1焊接工艺参数因素

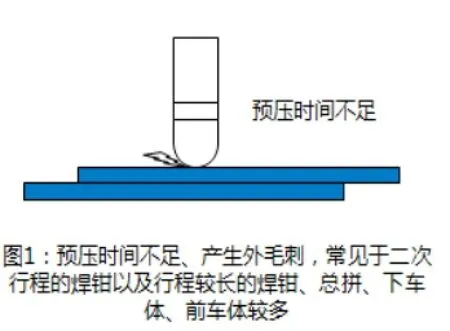

(1)预压时间过短易产生飞溅:如果预压时间过短,在焊接电流接通时电极压力不足(预压时间短,电极在两焊件上的压力值达不到预设值电流就接通),接触电阻就会很大,导致在该接触处产生很高的热量,足以使金属即刻熔化产生飞溅,如图1所示。

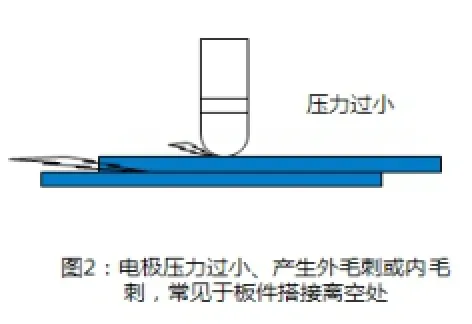

(2)焊接压力过小易产生飞溅:焊接压力过小,板间接触不良,板与板间的接触电阻和板与电极之间的接触电阻大且不稳定,造成焊接热量过大熔池加热速度大于塑性环扩展速度从而产生严重飞溅,如图2所示。

(3)焊接电流过大易产生飞溅:点焊的焊接电流对产热的影响比电阻和通电时间大,是平方正比关系(Q=I2RT),随着焊接电流增大,熔核的尺寸和塑性环也随之增加,当电流多大时,产生的热量过于强烈导致熔池增长速度快于塑性环的增长速度从而冲出塑性环产生飞溅,如图3所示。

2.2人为因素

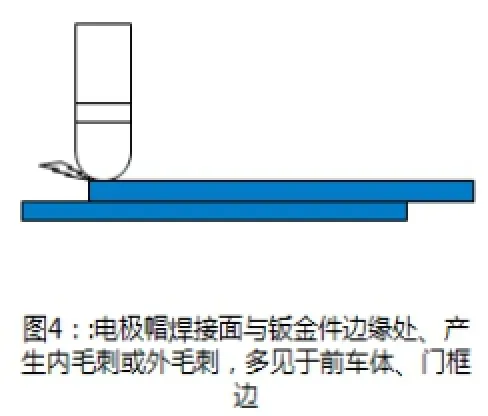

(1)员工焊接时产生焊点边缘焊:边缘焊时塑性环不完整,在靠近边缘一侧为塑性环的最薄弱部分,在焊接时熔核金属很容易从该处喷出形成飞溅,如图4所示。

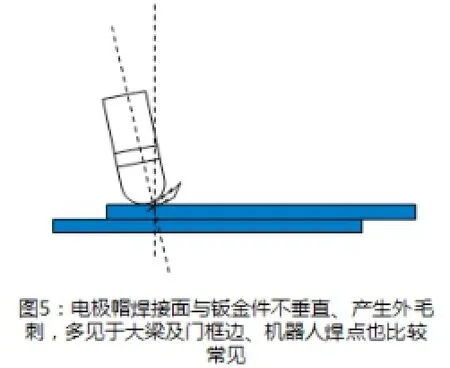

(2)员工焊接时焊接角度不正确:员工操作电极与工件不垂直,造成焊点扭曲,这时塑性环不密封,熔池金属易飞出,形成飞溅,如图5所示。

2.3外界因素

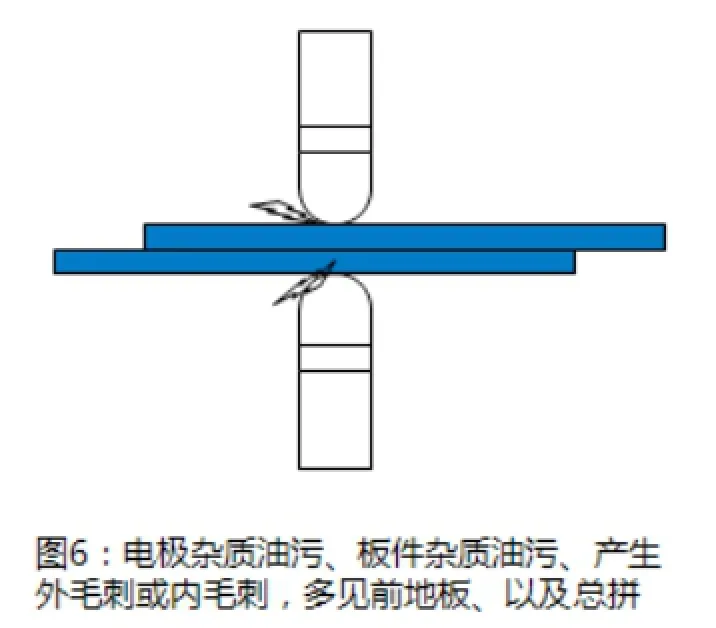

(1)焊件表面清洁度影响:当焊件表面有油污、水分、油漆、氧化膜及其他脏物时会造成表面接触电阻急剧增大,因而焊接热量加大,造成熔池金属飞出焊接区,形成飞溅,如图6所示。

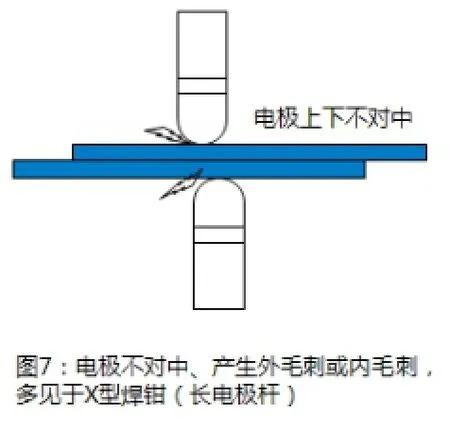

(2)电极状状态的影响:上下电极不对中、电极异常磨损端面变形,焊接时造成焊点扭曲,这时塑性环不密封,熔池金属易飞出,形成飞溅,如图7、图8所示。

(3)电网波动的影响:在焊装车间内,设备一般都不是相对独立的,焊机的电源往往与其他设备安装在同一电源内。由于柔性生产线等其他原因,各种设备不可能同时运行,当部分设备运行时,电压和电流都是不断变化的,当电源电压多次在设定值上偏差波动时,电流也会在其上偏差波动并对焊机工件产生反复的瞬间冲击,当冲击电流远大于使用焊接电流时,焊接工件熔池金属因热量过大极具膨胀,从而冲出塑性环产生飞溅。

3降低点焊飞溅的方法

3.1降低焊接工艺参数因素的影响—焊接工艺参数优化

(1)合理设定预压时间,焊装车间部分焊枪行程距离较大需设定较长的预压时间,确保在电流接通前电极压力已达到预设值,预压时间过长会加长焊接作业时间,增加一定的人工成本,因此以电极压力到达设定压力为下限临界值,设定预压时间时尽量靠近临界值。

(2)电极压力优化:电极力对熔核形成有着双重作用,它既影响熔核的接触电阻,又影响电极的散热效果和焊接区塑性变形及核心的致密强度。若电极小过小,电阻变大易出现飞溅,因而可以适当增加电极压力消除飞溅现象。但电极压力的增大会使接触电阻减小,散热加快,因而总热量减少,熔核尺寸减小和焊点强度降低,因在适当增大电极压力的同时增大焊接电流或者延长焊接时间以弥补电阻减小的影响,从而保证焊点的强度。

(3)焊接电流的优化:在正常情况下,焊接区的电流密度应有一个合理的上、下限,低于下限时,热量过小,不能形成熔核;高于上限,加热速度过快,会发生飞溅,质量下降。电极力增大时,产生飞溅的电流上限值也增大。一般在焊装车间生产中电极力给定时,调整焊接电流稍低于飞溅电流值使其保证焊点强度的同时又减少点焊飞溅。

3.2预防和减少人为因素的影响

(1)边缘焊而产生的飞溅:一方面可以通过培训员工按照正确的工艺位置对焊点进行焊接,焊点位置不要太靠边,从而避免边缘焊点的产生,另一方面如果是由于板材错位而造成焊接搭接边不齐而造成的边缘焊,通过调整焊接工装,使焊接搭接边平齐而避免边缘焊点的产生。

(2)由员工焊接角度不正确而因此的飞溅,可以通过加强培训员工按电极与板件垂直度的角度进行焊接,同时增加一定的工装限位防止焊枪工件不垂直的情况发生,从而避免因焊接角度不对焊点扭曲过大而产生的飞溅。

3.3消除外界因素的影响

(1)对于焊件表面有油污、水分、油漆、氧化膜及其他脏物,点焊前必须对焊件表面进行清理,清理方法分为机械清理和化学清理两种,前者有擦拭、喷砂、喷丸、刷光、抛光等,后者常用的是酸洗或者其他化学药品将金属表面的锈皮、氧化膜等溶解和剥蚀掉。

(2)对于电极不对中和电极磨损得问题,一般通过调整焊枪电极对中和修磨、更换电极帽的方法来解决,并要求员工定期检查电极对中和电极帽状态,使焊接时电极处于对中状态以及电极帽状态完好。

4结论

生产现场中点焊飞溅产生的原因和影响因素主要有:

①焊接参数:预压时间过短、焊接电流过大、电极压力过小;②员工不正确的操作:边缘焊和焊接角度不正确;③焊件设备状态:焊件表面不清洁、电极不对中和电极帽磨损、电网波动大。

预防和降低点焊飞溅现象的主要方法有:

①优化焊接工艺参数;②指导员工正确的焊接方法避免焊点扭曲过大和边缘焊点的产生;③清除零件表面的油污和杂质、定期矫正电极和更换电极帽,稳定电网波动。

参考文献:

[1]武万斌、齐庆祝、赵军《点焊飞溅的控制》—汽车工程师杂质,2011.4

[2]陈祝年《焊接工程师手册》第二版—北京:机械工业出版社,2009.10