一种普适性电厂节能技术:原煤低温预干燥

赵世飞, 徐 钢, 王春兰, 董 伟, 许 诚, 杨勇平

(华北电力大学 国家火力发电工程技术研究中心, 北京 102206)

一种普适性电厂节能技术:原煤低温预干燥

赵世飞,徐钢,王春兰,董伟,许诚,杨勇平

(华北电力大学 国家火力发电工程技术研究中心, 北京 102206)

摘要:针对燃煤电厂提出一种原煤低温预干燥技术,并讨论了采用该干燥技术后燃煤电厂在设备和辅机电耗方面的变化.通过理论推导得出原煤中水分对原煤低位发热量及机组热力学性能的影响.以典型的原煤低位发热量和供电效率为例,计算分析了不同低位发热量的原煤采用不用程度的低温预干燥后自身低位发热量的变化,以及对不同机组供电煤耗率的影响.结果表明:如采用电厂废热干燥原煤且不考虑辅机电耗,煤中水分相对于干燥前每降低1%,可使低位发热量上升1.2%~1.5%,供电煤耗率下降0.3~0.6 g/(kW·h),节能效果显著;原煤低温预干燥系统简单、投资可控,是一种极具潜力的普适性电厂节能技术.

关键词:燃煤机组; 原煤低温预干燥; 低位发热量; 煤耗率

近年来,随着化石能源的短缺以及节能减排要求的日益严格,电力行业尤其是煤电行业面临着新的挑战.2014年,国家发改委、环保部和国家能源局3部委下发的《煤电节能减排升级与改造行动计划2014—2020》明确指出:新建燃煤发电项目原则上采用600 MW及以上超超临界机组,其中湿冷机组供电煤耗率不高于285 g/(kW·h).到2020年,现役燃煤发电机组改造后平均供电煤耗率低于310 g/(kW·h),其中现役600 MW及以上机组(除空冷机组外)改造后平均供电煤耗率低于300 g/(kW·h).这对我国煤电行业是一个巨大的压力和挑战,同时也将有力地推动我国煤电行业走向深度节能,促进我国煤电行业持续快速发展.

目前,煤电行业的单机容量较大、机组技术水平很高,上大压小、变频改造、汽轮机通流部分改造及辅机改进等传统节能手段大多已经应用,煤电行业节能普遍进入“深水区”.综合公开文献和行业信息来看,目前有望较大规模实现的节能手段主要包括:采用超超临界和更高参数(如700 ℃等)、优化循环结构及余热利用等[1-4].然而,目前700 ℃高超临界技术处于研发阶段,仍面临诸多问题,特别是新的镍基耐高温材料方面总体发展缓慢,而且即使研发成功,在现有的生产水平下,昂贵的机组造价也会成为限制主蒸汽参数提高的瓶颈[5-6].在循环结构优化方面,二次再热技术被认为是一种降低新建机组煤耗率的有效方法.初步估算,新建超超临界机组采用二次再热的设计可使煤耗率降低8~12 g/(kW·h)[7-9],但机组的投资也会相应提高5%以上,对于百万千瓦机组,投资可增加2~3亿元甚至更高.同样,电站锅炉的烟气余热利用通常可使机组的供电煤耗率下降1.5~2.5 g/(kW·h),但对百万千瓦机组的改造费用高达2 000~4 000万元甚至更多[10-12].

近年来,随着中东部高能量品级的烟煤消耗速度加快,越来越多的电厂燃用或者掺烧来自内蒙、新疆以及从国外进口的次烟煤和褐煤等,很多电厂的原煤含水量普遍在10%~15%,部分可达20%以上.高水分不仅带来磨煤机出力不足、锅炉烟气量偏大等运行问题,还导致锅炉效率偏低、排烟热损失过大等,最终严重影响了机组效率[13-14].笔者结合长期在余热利用、褐煤干燥领域的研究成果,认为燃烧烟煤、次烟煤以及混煤的电厂也可以考虑进行原煤预干燥,且原煤预干燥的节能效果将非常明显.

鉴于此,笔者针对燃用非褐煤的电厂提出一种原煤低温预干燥的全新思路与技术,探讨采用原煤预干燥技术后燃煤电厂在设备和辅机电耗等方面的变化,并在此基础上对原煤中水分变化对其自身低位发热量及锅炉和全厂效率的影响进行理论分析与规律性研究.

1原煤低温预干燥概念的引出

1.1电厂原煤低温预干燥技术的提出

褐煤干燥是一种成熟、有效的能提高褐煤电站能效的技术[15-16].采用褐煤干燥技术可以将褐煤高达30%~60%的含水量降低至10%~25%左右,而燃用干燥后的褐煤可大幅提高锅炉效率、降低排烟热损失,针对新建机组,还可减小锅炉设计尺寸,进而使机组的效率和经济性都得到显著提高[15].

除褐煤外,我国主要动力煤中一般也含有5%~25%的水分,其中次烟煤的水分更是高达10%~25%.煤中的外水分一般存在于煤粉颗粒的表面和大孔隙之间,占到全水分的70%~80%,温度达到40~50 ℃时即可脱除[15].根据相关的实验研究结果可知[16],只要流程设计合理、停留时间适当延长,50~100 ℃左右的低温预干燥过程即可使烟煤和次烟煤的外水分全部蒸发,同时也可以使相当一部分内水分蒸发出来,使其总水分大幅降低至3%~10%的水平.

在常规燃煤电站中,各种低品位余热和废热资源十分充裕,如汽轮机的低压抽汽、锅炉排烟、空冷凝汽器的废热和空冷岛热风等.因此,可以利用此类电站的余热或废热对原煤进行低温预干燥,一方面可有效降低原煤50%~80%的水分,实现入炉煤低位发热量和锅炉效率的提高;另一方面实现了部分低品位余热或废热资源的合理有效利用,低温预干燥的能耗代价也会很低.两个方面相互促进,使得该干燥技术的节能效果更佳,有望显著提高电站系统的净效率.

同时需要指出的是,与现有磨煤机系统的煤粉干燥不同,笔者提出的原煤低温预干燥技术中,蒸发出的水分会随干燥尾气排出,并不会随原煤进入磨煤机及锅炉炉膛.因此,所提出的技术不仅可改善炉膛内燃烧情况,还可降低锅炉排烟热损失.

1.2原煤低温预干燥技术的可行性分析

在技术上,非褐煤低温预干燥可沿用褐煤干燥技术,仅需要在装置的设计尺寸和停留时间等细节上进行一些改进,因此其技术基本成熟.不仅如此,相比于褐煤,烟煤和次烟煤在物理性质上更稳定,低温预干燥过程中及干燥后更不易出现挥发、煤粉扬尘和自燃等现象,因此非褐煤低温预干燥技术的难度相对更低.

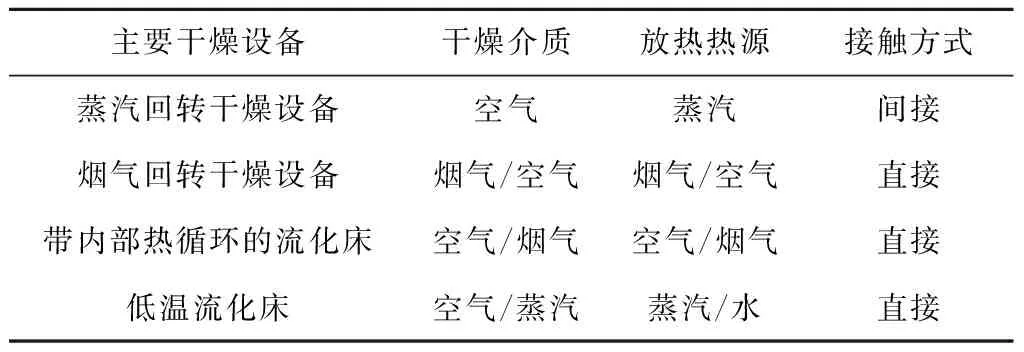

目前,燃煤机组锅炉的排烟温度一般为120~140 ℃,电厂燃用低阶煤时排烟温度可以达到更高[17].因此,可利用锅炉排烟的余热对原煤进行低温预干燥,其适用的设备为烟气回转干燥设备和带内部热循环的流化床(WTA)等[18].

对于空冷机组,汽轮机的额定背压和夏季满发背压分别为13~18 kPa 和30~35 kPa,其对应饱和水温度分别为51~57.8 ℃和69~72.7 ℃,当前这部分热量一般直接排入大气中,造成热量的浪费.因此,可利用汽轮机排汽和空冷岛出口热空气对原煤进行低温预干燥,其适用的设备为蒸汽回转干燥设备和低温流化床等[19].

表1列出了几种常见干燥设备及其干燥形式.

表1 常见干燥设备及其干燥形式

原煤低温预干燥系统增加的干燥设备与原电厂设备相对独立,布置位置也比较灵活,但干燥设备装置规模较大,对场地有一定要求.因此,不管是新建机组还是在役机组的节能改造,只要厂区附近有合适的场地,均可采用原煤低温预干燥这种有效的节能技术.根据褐煤干燥的经验,低温预干燥系统的技术难度不高,投资可控且收益明显,如能获得大规模应用,对于我国燃煤电厂实现进一步深度节能有重大意义.

1.3原煤低温预干燥对辅机电耗的影响

干燥前后煤质的变化会对送风机、引风机以及磨煤系统的运行造成一定的影响[20].对送风机和引风机来说,其影响主要体现在总送风量和总烟气量的变化上.由于干燥后总送风量和总烟气量均会变小,总送风量减小会降低风机的电耗,减小流动阻力,从而进一步降低风机电耗.

假设干燥前后的原煤制粉方式相同,在锅炉吸热量一定的情况下,由于进入锅炉的煤量减少,磨煤量也会随之减少.而磨煤机的电耗与磨煤量成正比,近似考虑干燥前后原煤的单位磨煤电耗相等,则制粉系统的电耗也会明显降低.

另外,由于采用原煤低温预干燥技术会增大干燥设备机械功和输送热源等电耗,这部分电耗对系统影响很小,因此在考虑低温预干燥对辅机电耗的影响时,此部分可以忽略.

综合来看,采用原煤低温预干燥的电厂总的辅机电耗是降低的.根据已有的褐煤干燥经验,当褐煤水分由40%降低为15%时,辅机电耗降低近30%[21].

2原煤低温预干燥对煤低位发热量及机组热力学性能的影响

笔者应用计算模型分别分析了原煤低温预干燥前后原煤低位发热量的变化及其对燃煤机组热力学性能的影响.由分析结果可知,低温预干燥造成原煤低位发热量增加是使电站系统整体性能改善的主要因素.为简化模型,笔者在推导过程中忽略了一些次要影响因素,并进行了以下假设:

(1) 干燥热源选用燃煤电厂低温废热,因此暂不考虑干燥过程的热耗;

(2) 干燥前后因煤自身温度提高带来的显热增加忽略不计;

(3) 干燥前后从锅炉输入汽轮机的有效利用热量不变;

(4) 暂不考虑低温预干燥后锅炉效率的提高及辅机电耗的降低;

(5) 因干燥后制粉系统电耗下降,烟气量降低使得引风机电耗下降,同时干燥设备本身会带来一部分电耗,为简化处理,假设电厂总厂用电率不变.

2.1原煤低温预干燥对煤低位发热量的影响

假设原煤质量为mkg,总含水量为mwkg,其单位高位发热量和单位低位发热量分别为qH和qL,kJ/kg,总高位发热量和总低位发热量分别为QH和QL,kJ.易见,QH=m·qH,QL=m·qL.

假设mkg原煤经过低温预干燥后有Δmwkg的水分被蒸发.定义脱水率α为干燥出的水与干燥前原煤的质量之比,则

(1)

干燥后煤的质量为m':

(2)

由于干燥前后只有煤中的水分发生了变化,煤中各种可燃物的质量并没有发生变化,因此干燥前后煤的总高位发热量没有发生变化,即

(3)

(4)

即干燥后煤的质量虽然有所减少,但其总低位发热量反而有所增加,其增加值为干燥时煤中蒸发出的所有水分的总汽化潜热.该现象可理解为:所有煤的燃烧过程释放的化学能,总有一部分用于加热燃烧产物,包括提供煤中水分蒸发所需的汽化潜热.而采用低温预干燥技术,通过利用低温热能提前蒸发出煤中部分水分,节省了未干燥时燃烧过程中提供给这部分水分蒸发所需的汽化潜热.因此,干燥后虽然煤的质量有所减少,但在燃烧过程中反而可多释放一部分热能,其数值近似等于被干燥时蒸发出水分的汽化潜热.干燥后原煤的单位低位发热量为:

(5)

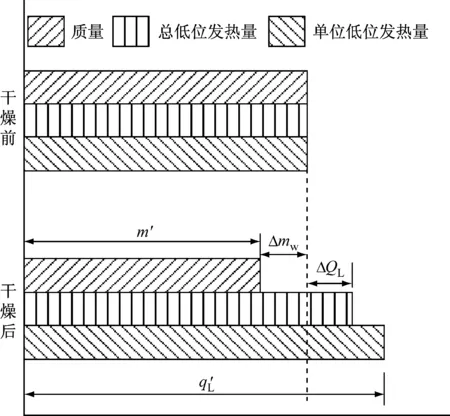

图1给出了mkg原煤低温预干燥前后质量、总低位发热量和单位低位发热量的变化情况.由图1可以看出,干燥后一方面煤的总低位发热量有所增加,另一方面煤的总质量却明显减少,两方面因素叠加使得干燥后煤的单位低位发热量显著增加.

图1 干燥前后原煤质量与低位发热量变化示意图

2.2原煤低温预干燥对机组热力学性能的影响

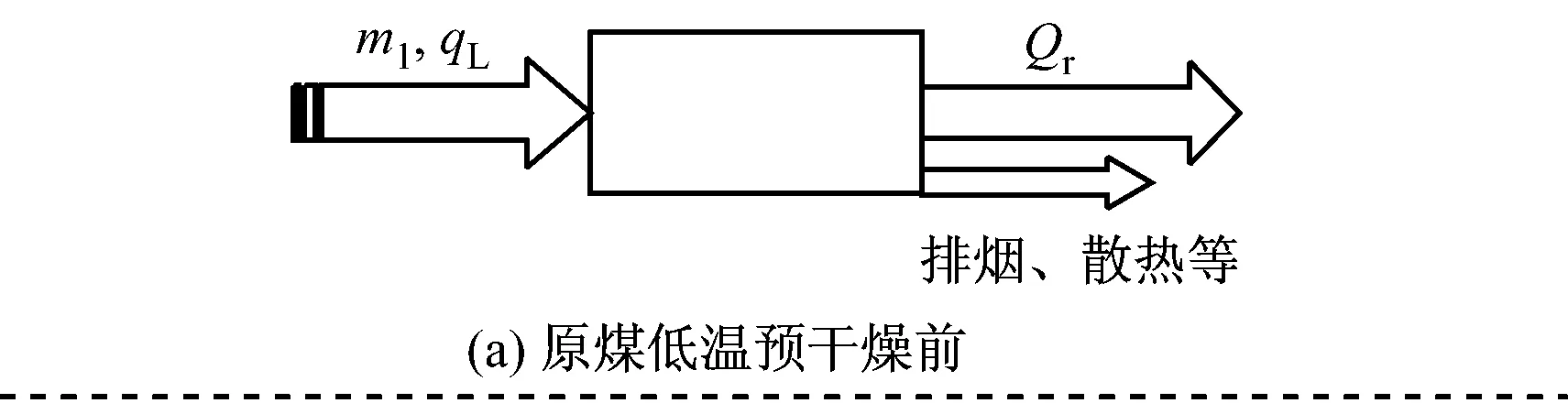

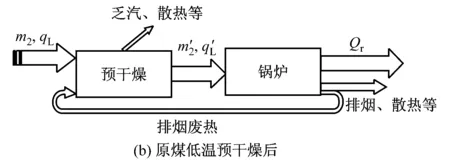

图2给出了低温预干燥前后给煤量变化示意图.图2(a)和图2(b)分别表示无预干燥和有预干燥的燃煤发电系统,两系统所用煤种相同.经过低温预干燥后,原煤的质量从m2减少至m'2,低位发热量从qL提高至q'L,再进入锅炉燃烧放热.

根据假设条件(3),干燥前后从锅炉输入汽轮机的有效利用热量不变,即:

Qr=m1·qL·ηb=

(6)

式中:Qr为原煤直接燃烧进入发电系统的热量,即蒸汽吸热量,MW;m和m'分别为干燥前、后的燃煤质量,kg;下标1、2分别代表无预干燥和有预干燥的燃煤发电系统;ηb为锅炉效率,%.

图2 原煤低温预干燥前后给煤量变化示意图

由式(2)可知,干燥前后燃煤的质量比为

(7)

将式(5)和式(6)代入式(7),可得:

(8)

根据假设,引入管道效率ηp,汽轮机效率ηe和厂用电率ξap都不变,因此供电效率ηnet为定值,即

(9)

机组的供电功率也相等,即:

(10)

式中:Pnet为机组的供电功率,MW;Qr,1,Qr,2分别为无预干燥和有预干燥的燃煤发电系统的蒸汽吸热量,MW;ηnet,1,ηnet,2分别为无预干燥和有预干燥的燃煤发电系统的供电效率,%.

根据机组的供电煤耗率b=m/Pnet,则干燥前后煤耗率的变化Δb可表示为

Δb=b1-b2=m1/Pnet-m2/Pnet=

(11)

式中:b1、b2分别为无预干燥和有预干燥的燃煤发电系统的煤耗率,g/(kW·h).

又知煤耗率b=122.8/ηnet,经推导可得净效率增量Δηnet可表示为

Δηnet=ηnet,2-ηnet,1=

(12)

通过上述理论公式的推导,定量地分析了低温预干燥对原煤低位发热量、系统供电煤耗率和净效率的影响.推导过程中采用了一些假设条件来简化计算过程,结果会有误差,但是结果反映的趋势对指导燃煤机组节能减排仍有一定的参考价值.

3多煤种案例机组分析

根据上文推导结果,以典型低位发热量的煤种和典型火电机组供电效率为基础,分析不同干燥程度下,原煤低温预干燥对原煤低位发热量及机组供电煤耗率的影响.

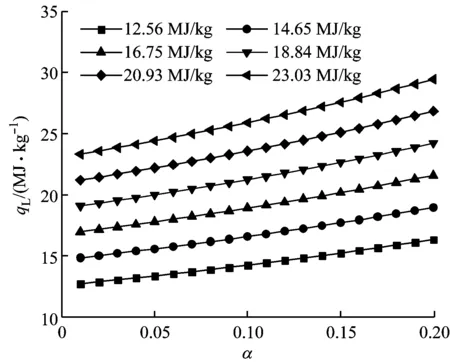

图3给出了原煤低温预干燥过程中,不同干燥程度对原煤低位发热量的影响.图中,干燥前的原煤低位发热量为12.56~23.03 MJ/kg,脱水率α为0.10~0.20时,单位低位发热量可普遍提高12.5%~30.1%,可见低温预干燥过程可明显提高煤的单位低位发热量.

图3 干燥前后原煤低位发热量变化示意图

以低位发热量为14.65 MJ/kg、含水量为20%左右的原煤为例,假设其脱水率α为0.10,则入炉煤低位发热量可达到16.58 MJ/kg,提高13.1%.这意味着原来必须燃用低位发热量16.75 MJ/kg以上原煤的锅炉,通过增加干燥设备,也可以燃用低位发热量为14.65 MJ/kg的煤.众所周知,低发热量的劣质煤价格(即使是折算到标准煤价格)明显低于高发热量的煤,因此选取低位发热量为14.65 MJ/kg的原煤并采用干燥技术,相比于选取低位发热量16.75 MJ/kg的煤,其燃料价格会大幅降低.

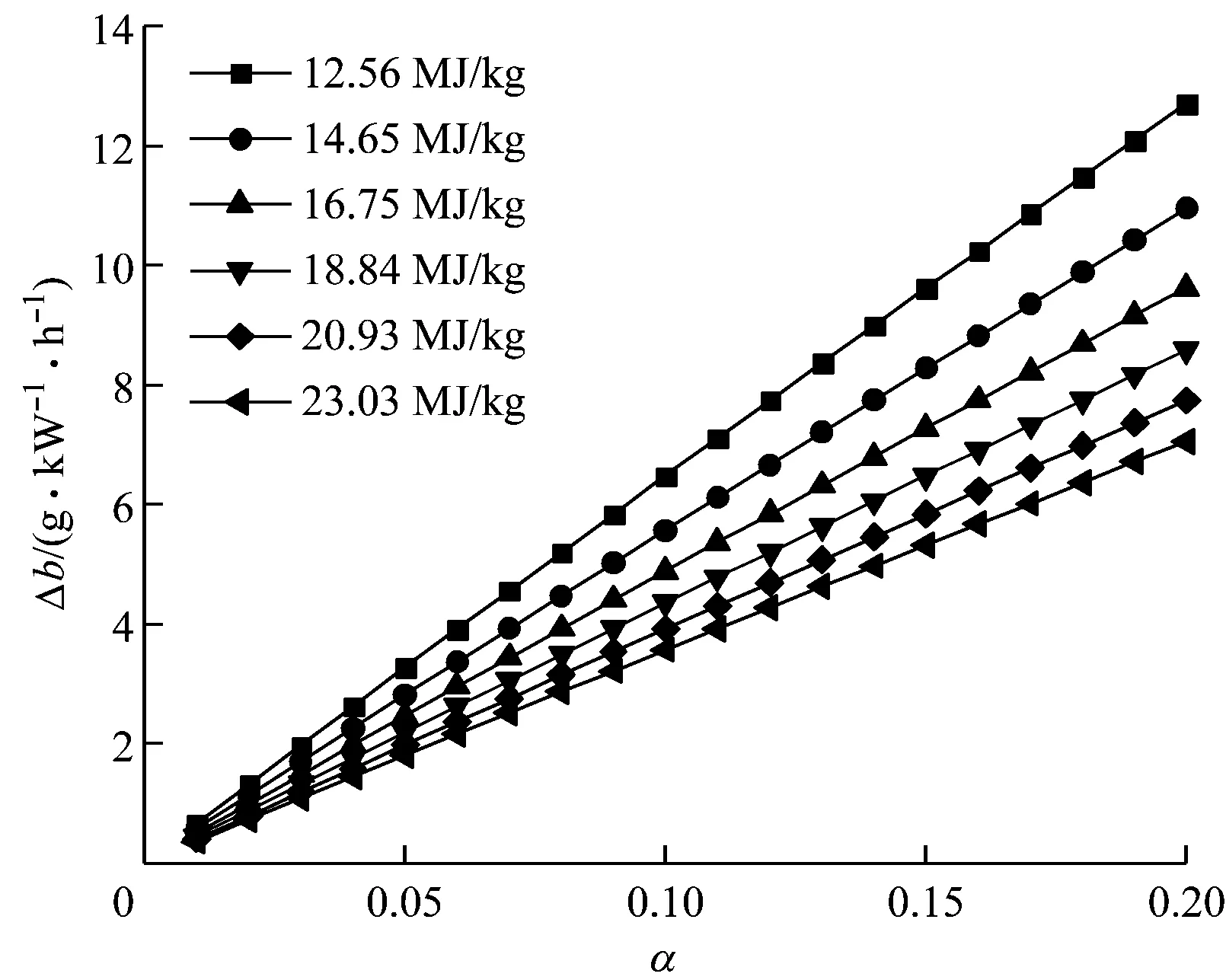

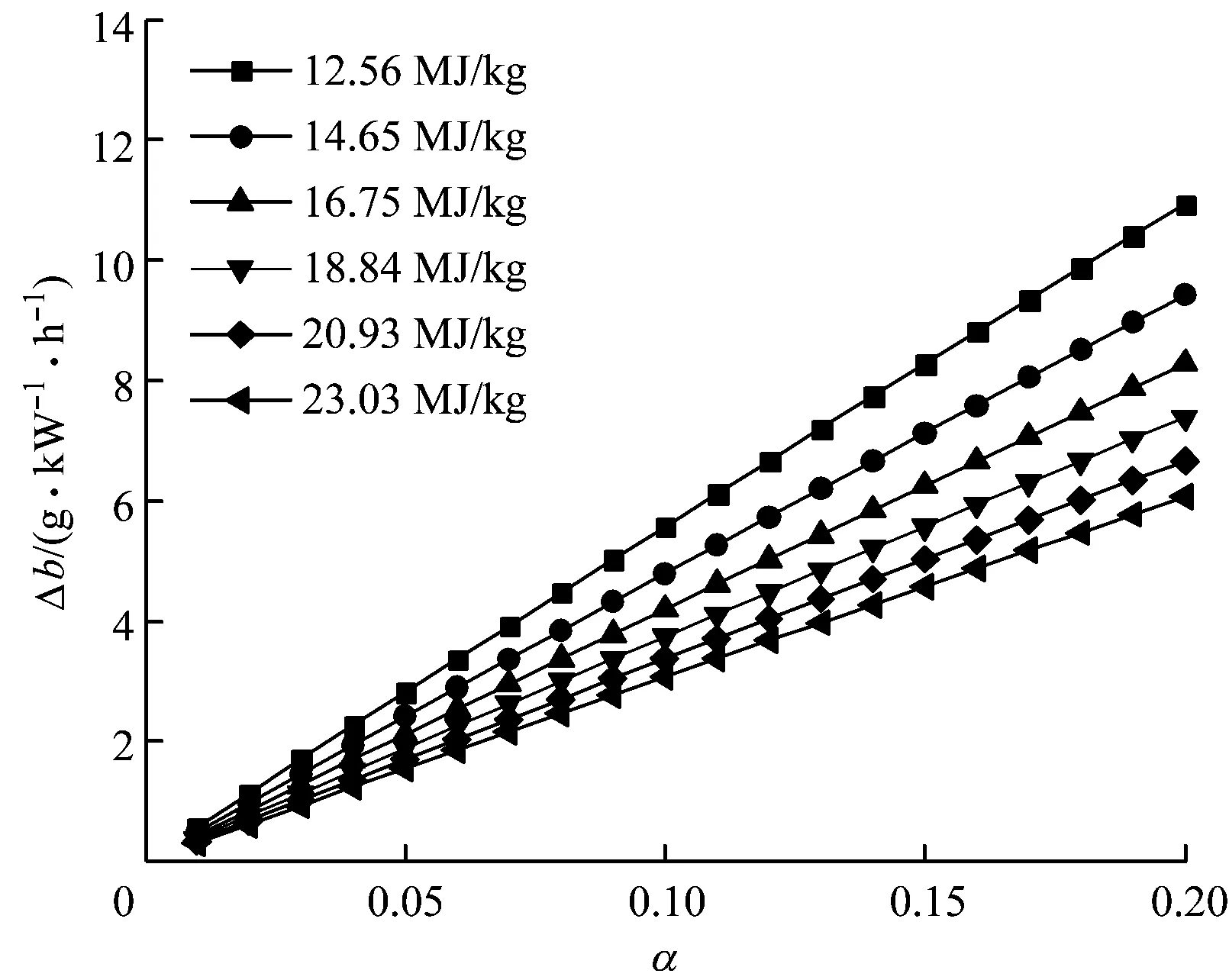

基于第2节所做假设及式(9),得出图4所示的原煤低温预干燥对燃煤机组煤耗的影响.图4(a)~图4(c)分别对应原供电效率为37%、40%和43%的机组,这3个效率水平大致代表了我国现阶段典型亚临界、超临界和超超临界机组的供电效率[19].

由图4可以看出,对于同一机组,脱水率越高,节能效果越明显,且煤耗率的降低量与脱水率近似呈线性变化的趋势.如对于原供电效率37%的燃煤机组,原煤低位发热量为12.56 MJ/kg时,脱水率α每增加0.01,约可降低供电煤耗率0.63 g/(kW·h),节能效果显著.

(a) 供电效率37%

(b) 供电效率40%

(c) 供电效率43%

对于同一机组,在相同脱水率下,机组原煤的低位发热量越低,则供电煤耗率降低越多,节能效果越明显.如对于同一机组(原供电效率为37%),原煤低位发热量为23.03 MJ/kg时,脱水率α每增加0.01,仅能降低0.35 g/(kW·h)的供电煤耗率,虽有一定的节能效果,但较选用低位发热量为12.56 MJ/kg原煤的机组节能效果明显降低.

对比图4(a)~图4(c)还可以发现,在相同的原煤低位发热量和干燥程度下,机组原供电效率越低,干燥后的供电煤耗率下降越多.如脱水率α均为0.10时,低位发热量同样为12.56 MJ/kg的煤,原供电效率分别为37%、40%和43%的机组,对原煤进行低温预干燥后的供电煤耗率分别下降6.48 g/(kW·h)、5.99 g/(kW·h)和5.57 g/(kW·h).

综上,原煤低温预干燥带来的节能效果非常明显.在大多数机组、大多数煤种条件下,均可实现脱水率α每增加0.02或0.03,即可降低煤耗率1 g/(kW·h).如果脱水率α达到0.08~0.15,可降低煤耗率4~7 g/(kW·h),节能效果突出.

同时,原煤低温预干燥技术较成熟且有很多褐煤干燥系统运行经验,投资可控,节能效益显著,因此应用该干燥技术的预期经济效益也非常可观.以典型超临界600 MW机组为例,假设机组供电效率为40%,且采用低位发热量16.75 MJ/kg的原煤,则需要采用2台干燥能力为200 t/h的烟气直接干燥设备,机组需增加初投资约2 000万元.若原煤脱水率α为0.10,即单位质量原煤中蒸发出水分0.10 kg,则采用低温预干燥的机组与原机组相比煤耗率可降低4.52 g/(kW·h).假设机组年利用小时数为5 000 h,煤价为600元/t,则每年可节约燃料成本约813.6万元,约2.5年即可收回投资成本.若考虑由于低温预干燥后入炉煤的单位低位发热量大幅提高,可以掺烧更多价格更便宜的低发热量、高含水量的低阶煤,并可由此节约燃料成本,将会使机组经济性得到进一步改善.

4结论

(1) 基于褐煤干燥的研究成果,进一步讨论了原煤低温预干燥采用的低温干燥设备和辅机电耗的变化,结果表明采用低温预干燥后辅机电耗也会有所降低.

(2) 单位质量原煤经低温预干燥后,低位发热量显著提高,干燥后其可利用的热量显著增加,脱水率α为0.10~0.20时,单位低位发热量可普遍提高12.5%~30.1%,并且单位质量原煤的可利用低位发热量显著提高,能够带来深远的节能收益.

(3) 对于同一机组来说,干燥程度越高,节能效果越明显,且煤耗率的降低量与脱水率呈线性变化的趋势.脱水率α每增加0.02或0.03,即可降低煤耗率1 g/(kW·h).如果脱水率α达到0.08~0.15,可降低煤耗率4~7 g/(kW·h),节能效果突出.针对同一机组,在同一干燥程度下,机组供电煤耗率的降低量随着所选用燃煤低位发热量的提高而降低.

参考文献:

[1]ESPATOLERO S,CORTES C,ROMEO L M.Optimization of boiler cold-end and integration with the steam cycle in supercritical units[J].Applied Energy,2010, 87(5):1651-1660.

[2]蔡小燕,张燕平,李钰,等.700 ℃超超临界燃煤发电机组热力系统设计及分析[J].动力工程学报,2012,32(12):971-978.

CAI Xiaoyan,ZHANG Yanping,LI Yu ,etal.Design and exergy analysis on thermodynamic system of a 700 ℃ ultra supercritical coal-fired power generating set[J].Journal of Chinese Society of Power Engineering,2012,32(12):971-978.

[3]阎维平. 超临界蒸汽参数发电技术发展评述[J]. 电力科学与工程,2014,30(1): 1-7.

YAN Weiping.Review on supercritical steam power generation technology[J].Electric Power Science and Engineering,2014,30(1):1-7.

[4]YANG Y,WANG L,DONG C,etal.Comprehensive exergy-based evaluation and parametric study of a coal-fired ultra-supercritical power plant[J].Applied Energy, 2013,112(4):1087-1099.

[5]徐炯,周一工.700 ℃高效超超临界技术的发展[J].中外能源,2012,17(6):13-17.

XU Jiong,ZHOU Yigong.The development of 700 ℃ USC technology[J].Sino-global Energy,2012,17(6):13-17.

[6]蔡小燕.700 ℃超超临界燃煤发电机组系统设计及热经济性研究[D].武汉:华中科技大学,2013.

[7]ALBADI J,ALIHOSEINZADEH A,MANSOURNEZHAD A,etal.Thermodynamic analysis of a steam power plant with double reheat and feed water heaters[J].Advances in Mechanical Engineering,2014,2014(2):131-137.

[8]霍焕广, 石奇光, 杨燕玲, 等.1 000 MW 二次再热火电机组管道热效率对系统热经济性的影响[J].动力工程学报,2014,34(1):77-84.

HUO Huanguang,SHI Qiguang, YANG Yanling,etal.Influence of piping thermal economy of a 1 000 MW double reheat power unit[J].Journal of Chinese Society of Power Engineering,2014,34(1):77-84.

[9]李海新.超超临界二次再热锅炉受热面布置及热力计算分析[D].保定:华北电力大学,2014.

[10]杨勇平,许诚,徐钢,等.空冷机组空气-烟气余热利用综合分析[J].动力工程学报,2013,33(11):907-912.

YANG Yongping,XU Cheng,XU Gang,etal.Comprehensive analysis of air-flue gas waste heat recovery in air cooling units[J].Journal of Chinese Society of Power Engineering,2013,33(11):907-912.

[11]WANG C,HE B,SUN S,etal.Application of a low pressure economizer for waste heat recovery from the exhaust flue gas in a 600 MW power plant[J].Energy,2012,48(1):196-202.

[12]刘朝晖.火力发电厂排烟及循环水余热利用系统设计及分析[D].重庆:重庆大学,2012.

[13]WEN Z Q, ZHU X R. Technical analysis on lignite drying technology with high temperature flue gas[J]. Applied Mechanics & Materials, 2013, 448-453:1335-1342.

[14]高正阳,李晋达,范元周,等.褐煤预干燥对锅炉传热特性及运行经济性的影响[J].动力工程学报,2014,34(3):182-188.

GAO Zhengyang,LI Jinda,FAN Yuanzhou,etal.Influence of lignite dryness on heat transfer and operation economy of power boilers[J].Journal of Chinese Society of Power Engineering,2014,34(3):182-188.

[15]蒋斌,李胜,高俊荣,等.褐煤干燥技术发展及应用现状[J].洁净煤技术,2011,17(6):69-72.

JIANG Bin,LI Sheng,GAO Junrong,etal.Development and application situation of lignite drying technology[J].Clean Coal Technology,2011,17(6):69-72.

[16]ZHANG D K.Ultra-supercritical coal power plants:materials,technologies and optimization[M].Philadelphia,USA:Woodhead Pub,2013:132-156.

[17]ATSONIOSA K,VIOLIDAKIS I,AGRANIOTIS M,etal.Thermodynamic analysis and comparison of retrofitting predrying concepts at existing lignite power plants[J].Applied Thermal Engineering,2015,74(5):165-173.

[18]郭晓克,刘明,肖峰,等.带废热回收的预干燥燃褐煤发电系统理论研究[J].中国电机工程学报,2012,32(8):44-49.

GUO Xiaoke,LIU Ming,XIAO Feng,etal.Theoretical study on a pre-dried lignite-fired power system with waste heat recovery[J].Proceedings of the CSEE,2012,32(8):44-49.

[19]GUO Z,WANG Q,FANG M,etal.Thermodynamic and economic analysis of polygeneration system integrating atmospheric pressure coal pyrolysis technology with circulating fluidized bed power plant[J]. Applied Energy, 2014,113(1):1301-1314.

[20]JANGAM S V,KARTHIKEYAN M, MUJUMDAR A S.A critical assessment of industrial coal drying technologies:role of energy,emissions,risk and sustainability[J].Drying Technology,2011,29(29):395-407.

[21]李勤道,刘明,严俊杰,等.锅炉烟气预干燥褐煤发电系统热经济性计算分析[J].中国电机工程学报,2012,32(20):14-19.

LI Qindao,LIU Ming,YAN Junjie,etal.Thermal economic calculation and analysis for boiler flue gas pre-dried lignite-fired power generation system[J].Proceedings of the CSEE,2012,32(20):14-19.

A Universal Energy-saving Technology in Coal-fired Power Plant:Low-temperature Coal Pre-drying

ZHAOShifei,XUGang,WANGChunlan,DONGWei,XUCheng,YANGYongping

(National Thermal Power Engineering & Technology Research Center, North China Electric Power University, Beijing 102206, China)

Abstract:A concept of low-temperature coal pre-drying was proposed for coal-fired power plants, while the changes in equipment configuration and auxiliary power consumption were discussed after application of the pre-drying technology. The effects of moisture content in coal on its low heating value (LHV) and on thermodynamic performance of the unit were comprehensively analyzed. Taking the low heating value of typical raw coal and the coal consumption rate of power supply as an example, their changes after application of low-temperature coal pre-drying were calculated. Results show that the LHV of coal would be increased by 1.2%-1.5% and the coal consumption rate would be reduced by 0.3-0.6 g/(kW·h), for every 1% drop of moisture content in coal, using waste heat as the drying source, without considering the energy consumption of auxiliaries, indicating remarkable energy-saving effects. Featured by simple structure and controllable investment, the low-temperature coal pre-drying technology is a very promising and effective energy-saving method, which is universally applicable to coal-fired power plants.

Key words:coal-fired power unit; low-temperature coal pre-drying; LHV; coal consumption rate

收稿日期:2015-07-02

修订日期:2015-08-02

基金项目:国家重点基础研究发展计划(973)资助项目(2015CB251504);国家自然科学基金资助项目(51476053,51436006)

作者简介:赵世飞(1991-),男,河南洛阳人,博士研究生,研究方向为电站节能.

文章编号:1674-7607(2016)06-0486-07中图分类号:TK11

文献标志码:A学科分类号:470.10

徐钢(通信作者),男,副教授,博士,电话(Tel.):13693391352;E-mail:xgncepu@163.com.