增压富氧锅炉高温对流受热面换热规律研究

高正阳, 赵 航, 杨朋飞, 孟欣欣, 殷立宝, 廖永进

(1. 华北电力大学 能源动力与机械工程学院,河北保定 071003;2. 广东电网有限责任公司电力科学研究院,广州 510080)

增压富氧锅炉高温对流受热面换热规律研究

高正阳1,赵航1,杨朋飞1,孟欣欣1,殷立宝2,廖永进2

(1. 华北电力大学 能源动力与机械工程学院,河北保定 071003;2. 广东电网有限责任公司电力科学研究院,广州 510080)

摘要:以某台300 MW燃煤锅炉为研究对象,运用Aspen Plus软件确定煤粉在常规空气、常压富氧和增压富氧燃烧气氛下生成的烟气物性,采用Fluent软件,结合离散坐标辐射模型(DOM),对3种燃烧气氛下高温再热器和高温过热器处的烟气流速、对数平均温差、传热系数、管壁温度分布和管圈内蒸汽焓增等参数进行数值模拟.结果表明:燃烧气氛由常规空气变为常压富氧再到增压富氧的过程中,换热器的传热系数均增大;与常规空气燃烧气氛相比,常压富氧和增压富氧燃烧气氛下换热器的管圈间热偏差较小;换热器的弯管处可能存在超温现象;随着烟气流速的增大,实现相同换热量,换热器所需换热面积逐渐减小,且变化幅度也减小,为保证锅炉安全稳定运行,需要将部分省煤器移入炉膛上部.

关键词:增压富氧锅炉; 受热面; 烟气流速; 热偏差; 换热面积

燃煤电站排放大量的CO2,对环境造成极大的污染,目前,电厂CO2的捕集和封存已经成为一个重要的研究方向[1-3].富氧燃烧技术(即O2/CO2燃烧技术)可以有效且经济地捕集电站锅炉所产生的CO2,液化处理后可以回收利用[4-5].在液化CO2的同时,由于常压下SO2的沸点低于CO2的三相点温度,SO2也被液化回收,可以避免因脱硫造成的投资浪费,由于烟气再循环,排放烟气中的NOx也随之减少[6],因此,富氧燃烧技术是一种可实现污染物零排放的新型洁净发电技术[7-8].

富氧燃烧产生的烟气主要成分是CO2和H2O,与常规空气燃烧气氛相比,烟气物性发生很大变化,烟气与工质间的传热系数也有较大不同.米翠丽等[9]采用数值模拟方法对富氧燃烧方式下烟气的传热特性进行了研究,并与常规空气燃烧气氛下进行比较;马凯等[10]对增压富氧燃烧气氛下烟气物性的计算方法进行了研究,得到了烟气的对流传热系数,但是上述研究均没有考虑辐射换热对换热特性的影响;高正阳等[11]进行了常规空气燃烧及不同体积分数之比φ(O2)/φ(CO2)的5种压力下增压富氧锅炉各对流受热面的热力计算,分析了烟气压力对各换热器换热特性的影响,虽然理论计算能较为准确地得到各换热器的换热参数,但不能详细描述流体的流动、换热状态、管壁的温度分布和热偏差等情况,而Fluent软件却可以实现.

笔者以某台300 MW燃煤锅炉为研究对象,针对换热器的流动和换热特点,建立三维几何模型,运用Aspen Plus软件计算常规空气、常压富氧和增压富氧3种燃烧气氛下生成的烟气物性,利用Fluent软件平台,结合离散坐标辐射模型(DOM),对蒸汽、金属管壁和烟气3个区域进行了耦合换热计算,得到3种燃烧气氛下高温再热器和高温过热器处的烟气流速、对数平均温差、传热系数、管壁温度分布和管圈内蒸汽焓增等参数的变化规律.然后在不同的烟气流速下对高温再热器和高温过热器进行数值模拟,研究了实现相同的换热量时传热系数和所需换热面积的变化规律.

1研究对象

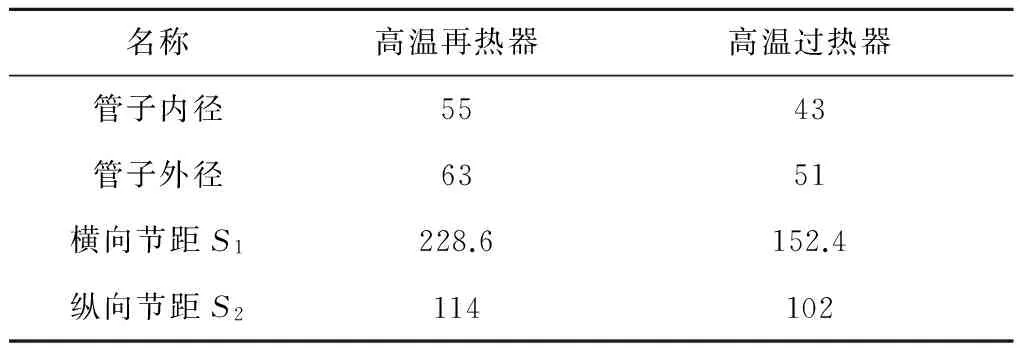

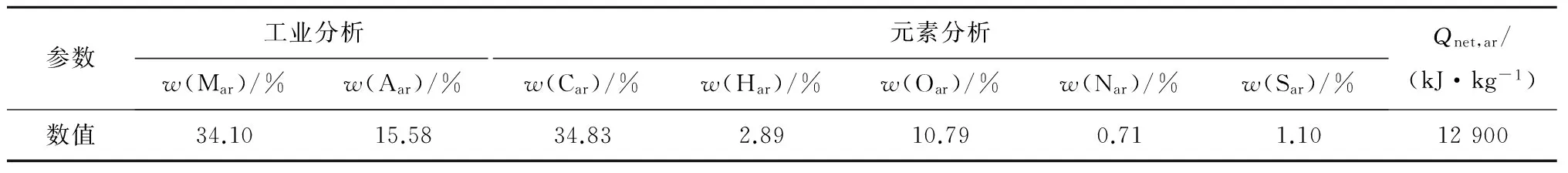

以某台300 MW亚临界参数自然循环汽包锅炉为研究对象,锅炉型号为HG-1025/17.5-HM35,沿着烟气流动方向,主要受热面有屏式再热器、高温再热器、高温过热器、低温过热器和省煤器等,高温再热器的一片管屏由7根并排管子组成,对应的管圈编号为管圈1~管圈7,沿着烟气流动方向共有14根管子;高温过热器的一片管屏由4根并排管子组成,对应的管圈编号为管圈1~管圈4,沿着烟气流动方向共有16根管子.高温再热器和高温过热器均采用顺流布置,其结构尺寸如表1所示.煤质分析如表2所示.

表1 换热器的结构尺寸

表2 煤质分析

2数值模拟

2.1物理模型的建立

图1为使用Gambit软件建立的物理模型,由于无论是高温过热器还是高温再热器,各管屏处的流动与换热特性基本相同,仅对一片高温过热器管屏和一片高温再热器管屏进行计算.

2.2烟气物性的计算

在数值模拟计算中,常规空气燃烧气氛下的烟气物性采用常规方法计算,富氧燃烧气氛下采用Aspen Plus软件计算烟气物性,烟气物性参数包括烟气的密度、比定压热容、黏度、导热系数和普朗特数等.Aspen Plus软件具有完备的物性数据库,可用于求解多种组分混合物的热力学性质.计算烟气物性时采用的热力学方法为PR-BM.

(a)高温再热器(b)高温过热器

图1换热器单片管屏的物理模型

Fig.1Physical model of a heat exchanger tube screen

2.3辐射减弱系数的修正计算

常规空气燃烧气氛采用俄罗斯73标准(布格尔定律)计算烟气辐射减弱系数(即吸收系数),但在富氧燃烧气氛下烟气的主要成分是CO2和H2O等三原子气体,计算富氧燃烧气氛下三原子气体的辐射减弱系数,需要考虑多谱带重叠和混合气体谱带重叠带来的影响.针对富氧燃烧生成的烟气中高浓度三原子气体辐射特性的改变,采用宽带关联修正式进行三原子气体辐射减弱系数的计算[12-14],得到3种燃烧气氛下对应的烟气辐射减弱系数值,作为采用DOM模型计算辐射特性的基础数据,宽带关联修正式为

(1)

(2)

(3)

(4)

式中:Kq为三原子气体的辐射减弱系数,MPa-1·m-1;φ2为烟气中三原子气体的体积分数;Kfh为烟气中灰粒的辐射减弱系数,MPa-1·m-1;wfh为飞灰的质量分数;K1为焦炭颗粒的辐射减弱系数,MPa-1·m-1;x1和x2为焦炭颗粒的影响系数;pH2O、pCO2分别为烟气中H2O与CO2的分压力,MPa;s为有效辐射层厚度,m.

2.4网格的划分与边界条件的设置

蒸汽流动区采用六面体划分网格,烟气流动区采用尺寸函数法划分网格,采用不同参数划分出不同的网格数量进行模拟计算,并对比模拟结果,从而验证网格的正确性.网格划分局部图如图2所示.

图2 网格划分局部图

模拟过程中速度与压力采用Simplec算法,采用隐式离散控制方程求解.将蒸汽入口边界设置为质量流量入口,根据所计算的锅炉在100%负荷下的运行参数,高温再热器和高温过热器单根管子蒸汽的质量流量分别为0.561 7 kg/s和0.451 9 kg/s,压力分别为3.905 MPa和17.886 MPa;烟气入口的边界条件设置为速度入口,高温再热器和高温过热器对应的烟气流速分别为9.6 m/s和10.6 m/s,烟气入口温度分别为1 151 K和1 061 K;蒸汽和烟气出口均设置为压力出口.在模拟常压富氧和1 MPa增压富氧燃烧气氛的过程中,烟气物性采用Aspen Plus软件的计算结果.假设蒸汽和烟气的其他参数与常规锅炉满负荷时保持一致,换热器采用顺流换热方式,管壁面采用耦合换热方式,管屏两侧壁面设为对称边界,其余壁面设为常温.

3计算结果与分析

针对图1中的物理模型,采用不同的网格划分方法进行模拟,并将常规燃烧气氛下不同网格数量对应的数值模拟结果与实际运行结果进行对比,如表3所示.由表3可知,蒸汽出口温度误差在±1%范围内,符合要求.

表3 数值模拟结果与实际运行结果的对比

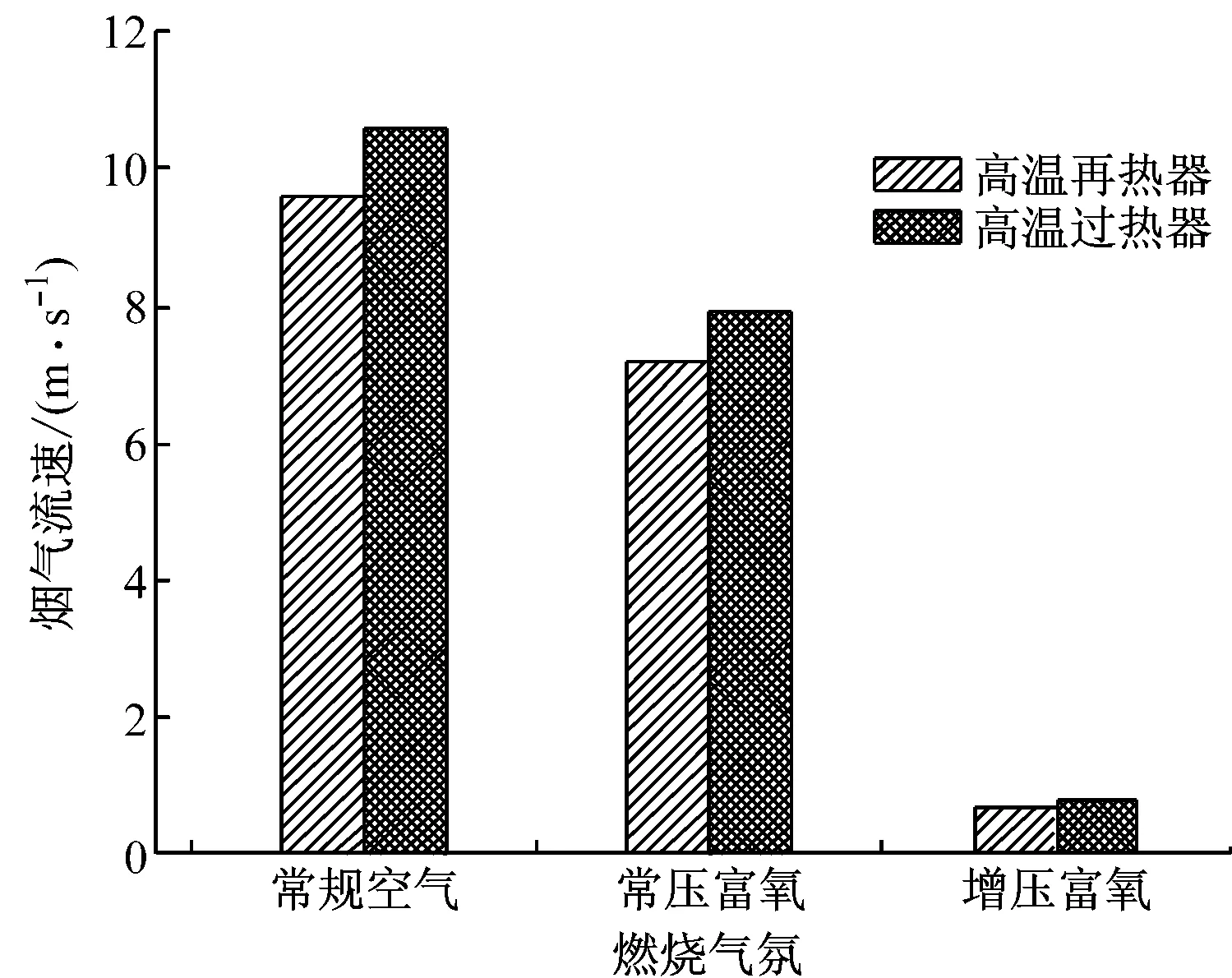

图3给出了换热器结构不变时,不同燃烧气氛下烟气流速的变化情况.由图3可以看出,常规空气、常压富氧(φ(O2)/φ(CO2)=70∶30,压力为0.1 MPa)和增压富氧(φ(O2)/φ(CO2)=70∶30,压力为1 MPa)燃烧气氛下高温再热器处的烟气流速分别为9.6 m/s、7.032 1 m/s和0.709 1 m/s,高温过热器处的烟气流速分别为10.6 m/s、7.783 m/s和0.781 6 m/s;与常规空气燃烧气氛相比,常压富氧和增压富氧燃烧气氛下高温再热器处的烟气流速分别减小了26.75%和92.62%左右,高温过热器处的烟气流速分别减小了26.58%和92.63%左右.这是由于富氧燃烧气氛下助燃气体由空气变为CO2和O2的混合气体,导致生成的烟气量减少,烟气流速减小;随着烟气压力的升高,烟气密度变大,体积流量减小,在烟道截面积不变的情况下,烟气流速大幅减小.

图3 不同燃烧气氛下换热器处的烟气流速

Fig.3Flue gas velocity around heat exchangers under different combustion atmospheres

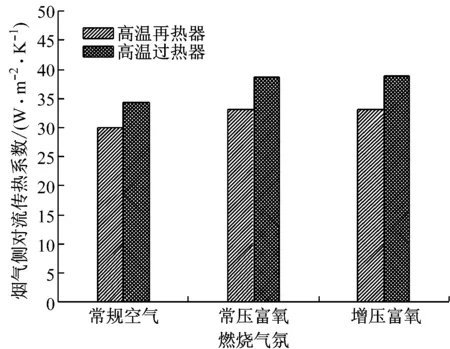

图4和图5给出了换热器结构不变时,不同燃烧气氛下烟气侧辐射传热系数和对流传热系数的变化情况.由图4和图5可以看出,在燃烧气氛由常规空气变为常压富氧再到增压富氧的过程中,各换热器烟气侧的辐射传热系数和对流传热系数均有增大的趋势.这是由于常规空气燃烧气氛下烟气主要成分是N2,N2不具有辐射和吸收作用,但富氧燃烧气氛下生成的烟气主要成分是CO2,CO2是三原子气体,具有较强的辐射吸收能力,因此富氧燃烧气氛下的换热能力比常规空气燃烧气氛下强.随着烟气压力的升高,烟气密度增大,流速减小,导致烟气的雷诺数保持不变,但其导热系数随着压力的升高有所增大,致使烟气的对流换热能力增强.

图4 不同燃烧气氛下换热器烟气侧的辐射传热系数

Fig.4Radiation heat-transfer coefficient of flue gas around heat exchangers under different combustion atmospheres

图5 不同燃烧气氛下换热器烟气侧的对流传热系数

Fig.5Convective heat-transfer coefficient of flue gas around heat exchangers under different combustion atmospheres

与高温再热器相比,高温过热器烟气侧的辐射传热系数较小,对流传热系数较大,且在燃烧气氛由常规空气变为常压富氧再到增压富氧的过程中,高温过热器烟气侧的辐射传热系数增大幅度小,对流传热系数增大幅度大.这是由于高温过热器位于高温再热器之后,烟气温度相对较低、烟气流速较大造成的,但高温再热器和高温过热器的整体传热系数相差不大.

换热器的换热效果不仅受烟气侧对流和辐射换热的影响,而且与换热器的对数平均温差有关,若要实现与常规空气燃烧气氛下相同的换热效果,需要考虑对数平均温差的变化.图6给出了不同燃烧气氛下换热器对数平均温差的变化情况.由图6可知,同一换热器在不同燃烧气氛下的对数平均温差变化不大,但高温再热器处的对数平均温差比高温过热器处高,这是因为高温再热器处的烟气温度较高.

图6 不同燃烧气氛下换热器的对数平均温差

Fig.6Logarithmic mean temperature difference of heat exchangers under different combustion atmospheres

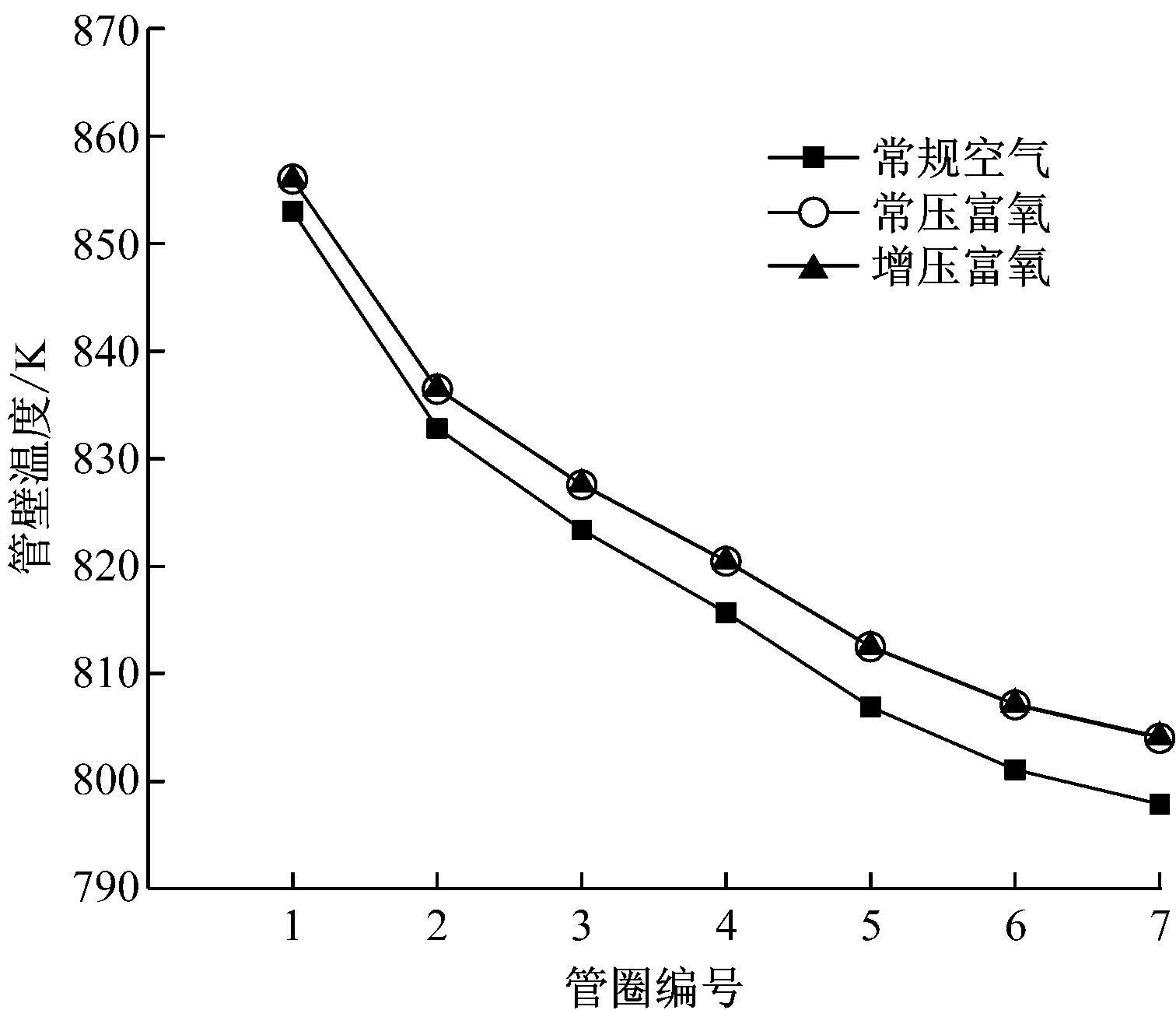

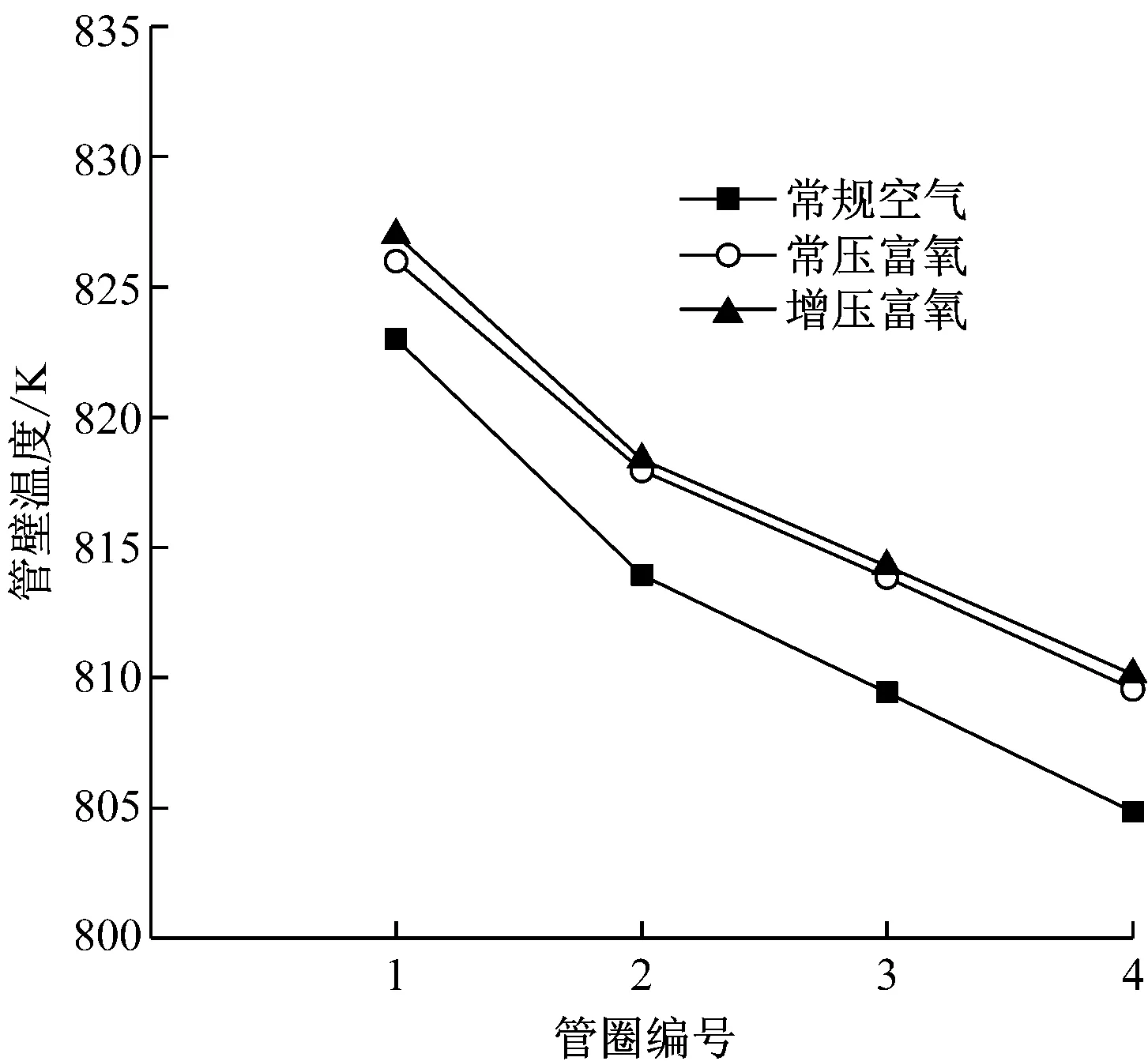

图7和图8分别给出了不同燃烧气氛下高温过热器和高温再热器的管壁温度分布.由图7和图8可以看出,常规空气燃烧气氛下,高温再热器和高温过热器的管壁温度最大温差为55.32 K和18.02 K;常压富氧燃烧气氛下,高温再热器和高温过热器的管壁温度最大温差为52.01 K和17.02 K;增压富氧燃烧气氛下,高温再热器和高温过热器的管壁温度最大温差为51.806 K和16.7 K;与常规空气燃烧气氛相比,常压富氧和增压富氧燃烧气氛下换热器的管壁温度最大温差较小,这必将导致常压富氧和增压富氧燃烧气氛下换热器中并联布置的管子管圈内蒸汽焓增相差很小,即管圈间的热偏差小,更有利于锅炉的安全运行.

图7 不同燃烧气氛下高温再热器的管壁温度分布

Fig.7Temperature distribution in high-temperature reheater tube walls under different combustion atmospheres

图8 不同燃烧气氛下高温过热器的管壁温度分布

Fig.8Temperature distribution in high-temperature superheater tube walls under different combustion atmospheres

沿着烟气流动方向,管壁温度依次降低,与常规空气燃烧气氛相比,常压富氧和增压富氧燃烧气氛下各管壁温度明显偏高,且越靠后的管圈中管壁温度偏高越明显,这是由于在换热器结构不变的情况下,常压富氧和增压富氧燃烧气氛下烟气侧的传热系数比常规空气燃烧气氛下大,换热效果较好.但该管壁温度值是由整根管子管壁温度的面积加权平均所得的,并不能体现管壁的局部温度分布情况.

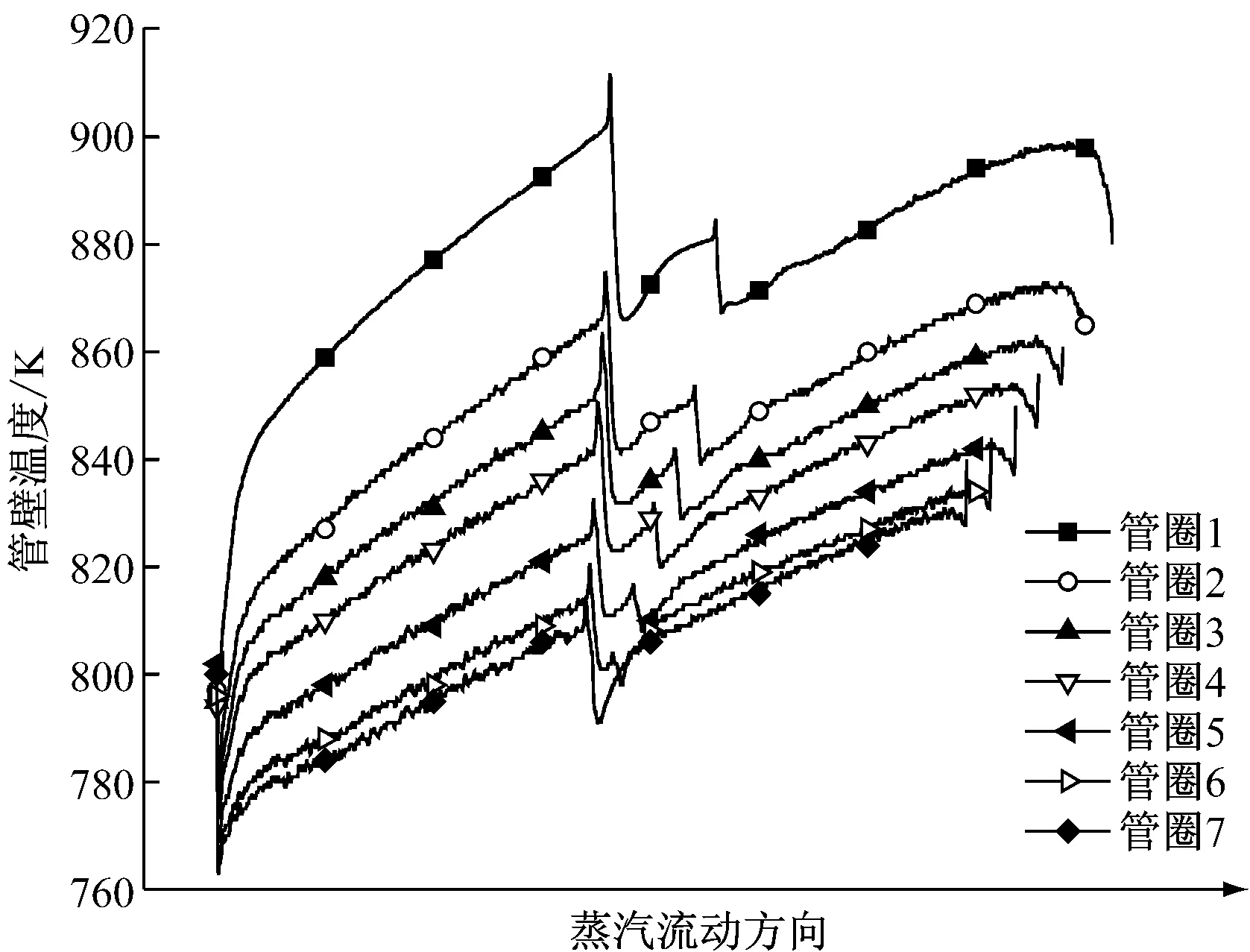

图9给出了增压富氧燃烧气氛下高温再热器中,沿着蒸汽流动方向各管圈中管壁的局部温度分布.由图9可以看出,沿着蒸汽流动方向,管圈1~管圈7中管壁局部温度分布趋势基本一致,蒸汽入口的竖直管段管壁局部温度呈缓慢上升趋势,到弯管处达到峰值;在水平管段,管壁局部温度开始迅速降低而后升高,在另一弯管处出现峰值,但此值小于第一个弯管处的温度峰值;最后在蒸汽出口的竖直管段,管壁局部温度先迅速下降后缓慢上升;到达管口处时,管壁局部温度迅速下降.由图9还可以看出,在整片管屏中,管圈1中管壁温度最高,且在管圈1中第一个弯管处的温度峰值最高,这是由于对流受热面的结构布置导致弯管处的烟气扰动强烈,换热强度大造成的.如果管子采用相同材质,可以认为在该弯管处最有可能出现超温爆管,影响换热器的安全运行.

当多根受热管子并联工作时,各根管子的结构尺寸、内部阻力系数、进出口压差和热负荷会存在差异,因此并联布置的每根管子中工质的焓增不尽相同,这种现象称为热偏差[15].

图9 沿着蒸汽流动方向各管圈中管壁的局部温度分布

图10和图11给出了不同燃烧气氛下高温再热器和高温过热器中各管圈内的蒸汽焓增.由图10和图11可知,与常规空气燃烧气氛相比,常压富氧和增压富氧燃烧气氛下高温再热器和高温过热器各管圈内的蒸汽焓增明显偏小,即管圈间的热偏差小,这与图7和图8的分析结果吻合.该热偏差的产生主要是由常压富氧和增压富氧燃烧气氛下烟气出口温度较低,换热器中的烟气温度降低幅度较大造成的.

图10 不同燃烧气氛下高温再热器各管圈内的蒸汽焓增

Fig.10Steam enthalpy rise in high-temperature reheater tubes under different combustion atmospheres

根据传热学理论,考虑到管子内外污垢的影响,传热系数可表示为

(5)

图11 不同燃烧气氛下高温过热器各管圈内的蒸汽焓增

Fig.11Steam enthalpy rise in high-temperature superheater tubes under different combustion atmospheres

又有

(6)

(7)

则传热系数k对烟气流速u的偏导数为

(8)

式(5)~式(8)中:k为以管外侧面为基准的传热系数;λin和λout分别为管内、外壁污垢导热系数;λb为管壁的导热系数;hi和ho分别为管子内、外侧的复合表面传热系数;d1和d4分别为管子内、外径;d2和d3分别为管子内、外壁污垢与管子中心的2倍距离;l为特征长度,即管子外径;λ为烟气的导热系数;C、n为常数;Re为烟气雷诺数;Pr为普朗特数;u为烟气流速;ν为运动黏度.

因此,传热系数k与烟气流速u为正相关,随着烟气流速的增大,换热器的换热能力增强.为了研究换热器结构不变时增压富氧燃烧气氛下烟气流速对换热器换热效果的影响,高温再热器处的烟气流速取0.709 1 m/s、1 m/s、3 m/s、5 m/s、7 m/s和9.6 m/s 6个工况点,高温过热器处的烟气流速取0.781 6 m/s、1 m/s、3 m/s、5 m/s、7 m/s、9 m/s和10.6 m/s 7个工况点,分别进行不同烟气流速下的数值模拟计算.

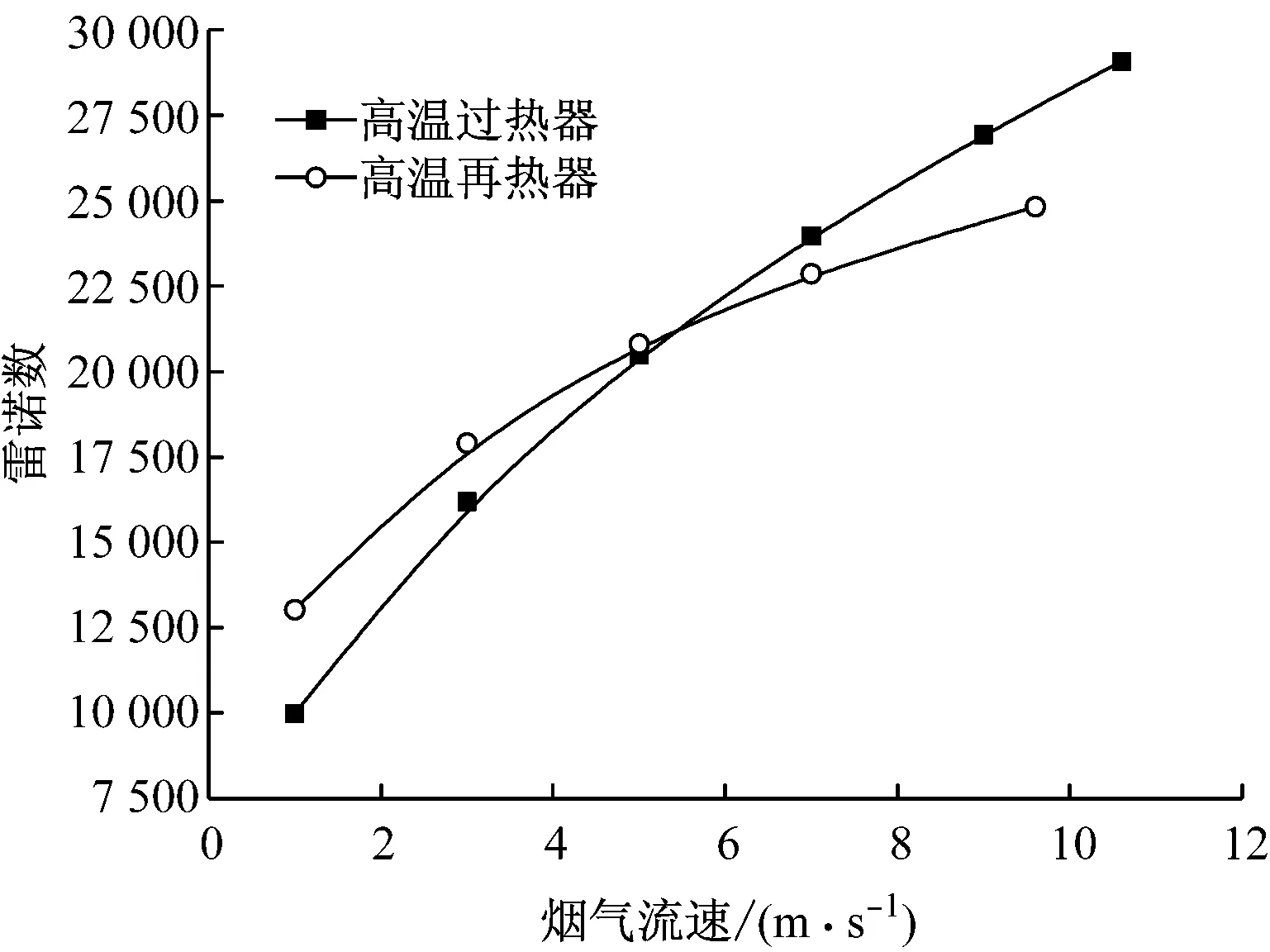

图12和图13分别给出了增压富氧燃烧气氛、不同烟气流速下高温再热器和高温过热器的辐射传热系数、对流传热系数和整体传热系数的变化情况.由图12和图13可以看出,随着烟气流速的增大,辐射传热系数略有减小,但变化不大.对流传热系数随着烟气流速的增大明显递增,但烟气流速较大时,对流传热系数的增速略有减缓,这是因为在换热器结构不变的前提下,随着烟气流速的增大,烟气的雷诺数逐渐增大,烟气流速较大时雷诺数增速趋于平缓,如图14所示,普朗特数不变,导致努塞尔数与雷诺数变化一致,在换热器结构不变的前提下特征长度不变,因此对流传热系数的增速减缓.

图12 不同烟气流速下高温再热器传热系数的变化

Fig.12Heat-transfer coefficient changes of the high-temperature reheater at different flue gas velocities

图13 不同烟气流速下高温过热器传热系数的变化

Fig.13Heat-transfer coefficient changes of the high-temperature superheater at different flue gas velocities

图14 不同烟气流速下烟气雷诺数的变化

Fig.14Changes of Reynolds numbers at different flue gas velocities

根据传热学方程,实现相同的换热量,换热器所需换热面积为

(9)

定义面积比为

(10)

式(9)和式(10)中:aA为实现相同的换热量,增压富氧燃烧气氛下换热器所需换热面积与常规空气燃烧气氛下换热器换热面积的比例;A′、A分别为增压富氧和常规空气燃烧气氛下换热器所需的换热面积,m2;K′、K分别为增压富氧和常规空气燃烧气氛下换热器的传热系数,W/(m2·K);Δt′和Δt分别为增压富氧和常规空气燃烧气氛下换热器的对数平均温差,K.

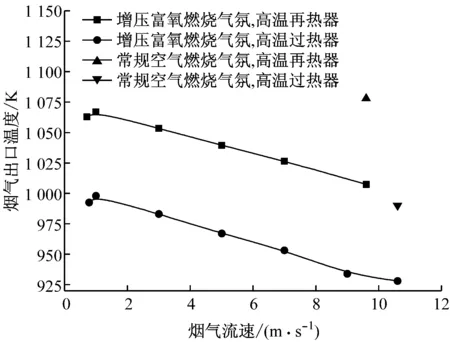

计算增压富氧燃烧气氛下高温再热器和高温过热器所需换热面积时,采用与常规空气燃烧气氛下相同的换热量,传热系数和对数平均温差采用换热器结构不变时相应烟气流速下的值.图15给出了增压富氧燃烧气氛下,实现相同的换热效果时高温再热器和高温过热器所需换热面积的变化情况.由于计算时传热系数和对数平均温差是换热器结构不变时的取值,因此换热面积的计算结果存在一定的误差.与换热器结构不变时相比,结构改变后换热器中烟气流动阻力增大,传热系数真实值比计算值略小,结构改变后换热器中蒸汽出口温度为814 ℃左右,比换热器结构不变时低,结构改变后对数平均温差真实值比计算值略大,所以计算所得换热面积的误差不大.

由图15可知,增压富氧燃烧气氛下各工况所需的换热面积明显比常规空气燃烧气氛下小,且高温再热器和高温过热器所需换热面积的变化趋势基本一致,随着烟气流速的增大,为保证换热量不变,换热器所需换热面积逐渐减小,在烟气流速增大过程中所需换热面积开始变化较快,随后逐渐变缓.

图15增压富氧燃烧气氛下实现相同换热量时aA与烟气流速的关系

Fig.15aAvs. flue gas velocity for same amount of heat exchange under pressurized oxy-fuel combustion atmospheres

图16 给出了实现相同换热量时,常规空气和增压富氧燃烧气氛下高温再热器和高温过热器处的烟气出口温度变化情况.由图16可以看出,随着烟气流速的增大,与常规空气燃烧气氛相比,增压富氧燃烧气氛下的烟气出口温度明显降低,这是由于增压富氧燃烧气氛下生成的烟气量比常规空气燃烧气氛下少很多,为实现相同的换热量,烟气焓降必然很大,从而导致烟气出口温度下降幅度较大.由图16还可以看出,高温过热器处的烟气温度比高温再热器处低很多,如此类推,尾部烟道换热器处的烟气温度必然很低,特别是省煤器处,可能会因为烟气温度低而吸热不足,导致锅炉不能正常运行,因此需要将部分省煤器移入炉膛上部,增强换热效果.

图16实现相同换热量时常规空气和增压富氧燃烧气氛下烟气出口温度的变化

Fig.16Changes of outlet flue gas temperature for same amount of heat exchange under air and pressurized oxy-fuel atmospheres

4结论

(1)在增压富氧燃烧气氛下,随着烟气压力的升高,烟气密度变大,体积流量减小,在烟道截面积不变的情况下,烟气流速大幅减小.

(2)燃烧气氛由常规空气变为常压富氧再到增压富氧的过程中,高温再热器和高温过热器的传热系数均有增大的趋势,与高温再热器相比,高温过热器烟气侧的辐射传热系数增大幅度小,对流传热系数增大幅度大.

(3)同一换热器在不同燃烧气氛下的对数平均温差变化不大,但烟气温度较高处的高温再热器的对数平均温差比高温过热器大.

(4)沿着烟气流动方向,管壁温度依次降低,与常规空气燃烧气氛相比,常压富氧和增压富氧燃烧气氛下各管壁的温度明显偏高,且越靠后的管圈中管壁温度偏高越明显,可能存在局部管壁超温.

(5)增压富氧燃烧气氛下各工况所需换热面积明显比常规空气燃烧气氛下小,且换热器结构改变后高温再热器和高温过热器所需换热面积的变化趋势基本一致,随着烟气流速的增大,为保证换热量不变,换热器所需换热面积逐渐减小,在烟气流速增大过程中所需换热面积开始变化较快,随后逐渐变缓.

(6)增压富氧燃烧气氛下的烟气出口温度明显比常规空气燃烧气氛下低,为满足尾部省煤器换热需求,保证锅炉安全稳定运行,需要将部分省煤器移入炉膛上部.

参考文献:

[1]HONG J,CHAUDHRY G,BRISSON J G,etal. Analysis of oxy-fuel combustion power cycle utilizing a pressurized coal combustor[J].Energy,2009,34(9):1332-1340.

[2]HONG J,FIELD R,GAZZINO M,etal.Operating pressure dependence of the pressurized oxy-fuel combustion power cycle[J].Energy,2010,35(12):5391-5399.

[3]XIONG Jie,ZHAO Haibo,ZHENG Chuguang,etal.An economic feasibility study of O2/CO2recycle combustion technology based on existing coal-fired power plants in China[J].Fuel,2009,88(6):1135-1142.

[4]周惠,周耀来,李云鹏. 富氧燃烧技术及其对环境的影响研究综述[J].华东电力,2008, 36(9): 111-113.

ZHOU Hui, ZHOU Yaolai, LI Yunpeng. Oxygen-enriched combustion and its influence on environment[J]. East China Electric Power, 2008, 36(9): 111-113.

[5]陆泓羽,王春波,雷鸣,等.煤粉微富氧条件下燃烧特性的实验研究[J].电力科学与工程,2011,27(12):45-49.

LU Hongyu,WANG Chunbo,LEI Ming,etal.Investigation on the combustion characteristics of coal under micro-aerobic conditions[J].Electric Power Science and Engineering,2011,27(12):45-49.

[6]阎维平.洁净煤发电技术的发展前景分析[J].华北电力大学学报,2008,35(6):67-71.

YAN Weiping.Reviews on prospects of clean coal power generation technology[J].Journal of North China Electric Power University,2008,35(6):67-71.

[7]阎维平,马凯,高正阳,等. 增压富氧燃煤锅炉省煤器管束磨损研究[J].西安交通大学学报,2013,47(3):53-59.

YAN Weiping,MA Kai, GAO Zhengyang,etal. Erosion of economizer tube bundles in pressurized oxy-fuel coal-fired boiler[J]. Journal of Xi'an Jiaotong University, 2013, 47(3): 53-59.

[8]郑楚光,赵永椿,郭欣. 中国富氧燃烧技术研发进展[J].中国电机工程学报,2014, 34(23): 3856-3864.

ZHENG Chuguang, ZHAO Yongchun, GUO Xin. Research and development of oxy-fuel combustion in China[J].Proceedings of the CSEE, 2014, 34(23): 3856-3864.

[9]米翠丽,阎维平,李皓宇.富氧燃烧方式下烟气对受热面传热特性影响的数值研究[J].电站系统工程,2009,25(4):23-26.

MI Cuili,YAN Weiping,LI Haoyu.Numerical study on heat transfer characteristics of boiler heating surface under oxy fuel combustion[J].Power System Engineering,2009,25(4):23-26.

[10]马凯,阎维平,高正阳.增压富氧燃烧烟气物性及对流传热系数的研究[J].动力工程学报,2011,31(11): 861-868.

MA Kai,YAN Weiping,GAO Zhengyang.Physical properties and convective heat-transfer coefficients of flue gas from pressurized oxy-fuel combustion[J].Journal of Chinese Society of Power Engineering,2011,31(11): 861-868.

[11]高正阳,夏瑞青,阎维平,等. 增压富氧燃烧锅炉对流受热面换热特性研究[J].中国电机工程学报,2012,32(23):1-8.

GAO Zhengyang, XIA Ruiqing, YAN Weiping,etal. Heat transfer characteristics of boiler convective heating surface under pressurized oxygen-fuel combustion conditions[J].Proceedings of the CSEE, 2012,32(23):1-8.

[12]米翠丽,阎维平,李皓宇.富氧气氛下受热面改造的经济性分析[J]. 华东电力,2009, 37(5):843-844.

MI Cuili, YAN Weiping, LI Haoyu. Economic analysis for heating surface retrofits under oxygen-rich atmosphere[J]. East China Electric Power, 2009, 37(5): 843-844.

[13]BALECW,PELTONAD,THOMPSONWT. F*A*C*T2.1-user manual [EB/OL]. (1996) [2010-03-01].http:∥www.crct.polymtl.ca.

[14]王春波, 邢晓娜, 陆泓羽. 600 MW微富氧燃烧煤粉锅炉优化设计[J].动力工程学报,2011,31(12): 904-909.

WANG Chunbo, XING Xiaona, LU Hongyu. Design optimization of a 600 MW air enrichment pulverized coal-fired boiler[J]. Journal of Chinese Society of Power Engineering,2011,31(12): 904-909.

[15]荣栾恩,袁镇福,刘志敏,等. 电站锅炉原理[M]. 北京:中国电力出版社,1997.

Study on Heat-transfer Behavior of High-temperature Convective Heating Surfaces in a Pressurized Oxy-fuel Boiler

GAOZhengyang1,ZHAOHang1,YANGPengfei1,MENGXinxin1,YINLibao2,LIAOYongjin2

(1. School of Energy, Power and Mechanical Engineering, North China Electric Power University,Baoding 071003, Hebei Province, China; 2. Electric Power Research Institute, Guangdong Power Grid Corporation, Guangzhou 510080, China)

Abstract:Taking a 300 MW coal-fired boiler as the object of study, physical properties of the boiler flue gas were studied using Aspen Plus software respectively under air, oxy-fuel and pressurized oxy-fuel combustion conditions, while the gas velocity, logarithmic mean temperature difference, heat-transfer coefficient, temperature distribution among tube coils and steam enthalpy rise in tube coils were numerically simulated for areas around the high-temperature reheater and superheater using Fluent software combined with discrete-ordinates radiation model (DOM). Results show that the heat-transfer coefficient of above heat exchangers increases in the process of changing combustion atmospheres step by step from conventional air to oxy-fuel and to pressurized oxy-fuel conditions. Compared with the air atmosphere, smaller thermal difference exists in tube coils under oxy-fuel and pressurized oxy-fuel combustion conditions, when local overheating may occur at tube bends of the heat exchanger. With the rise of gas flow rate, the heating area required for the same amount of heat exchange reduces, and the trends of heating surface variation reduces as well, under the pressurized oxy-fuel combustion conditions, in which case, some of the heat exchangers have to be moved up to the furnace top to achieve safety and stable operation of the boiler.

Key words:pressurized oxy-fuel boiler; heating surface; flue gas velocity; thermal deviation; heat-transfer area

收稿日期:2015-06-23

修订日期:2015-08-25

作者简介:高正阳(1972-),男,河北保定人,副教授,博士,主要从事煤粉清洁燃烧技术和燃烧过程数值模拟方面的研究.

文章编号:1674-7607(2016)06-0428-08中图分类号:TK229.6

文献标志码:A学科分类号:470.10

赵航(通信作者),男,硕士研究生,电话(Tel.):15626480249;E-mail:zhsunshine@126.com.