超声辅助-过氧化氢/甲酸/磷钨酸催化氧化柴油深度脱硫研究①

徐仿海 孙忠娟 徐大学 孙 德

1.延安职业技术学院化工化学系 2.陕西延长石油(集团)有限责任公司延安炼油厂 3.长春工业大学化工学院

超声辅助-过氧化氢/甲酸/磷钨酸催化氧化柴油深度脱硫研究①

徐仿海1孙忠娟1徐大学2孙 德3

1.延安职业技术学院化工化学系2.陕西延长石油(集团)有限责任公司延安炼油厂3.长春工业大学化工学院

摘要在超声辅助下,以过氧化氢/甲酸为氧化剂、磷钨酸为催化剂,用催化氧化的方法对加氢柴油深度脱硫,考察了磷钨酸用量、氧硫摩尔比、甲酸质量分数、油水体积比、反应温度、超声功率、萃取剂组成对加氢柴油脱硫效果的影响。实验结果表明,在磷钨酸用量为0.2%w柴油、氧硫摩尔比为10∶1、甲酸质量分数为80%、油水体积比为8∶1、反应温度为80 ℃、超声功率为240 W、萃取剂组成为V甲醇∶V水=2∶1的工艺条件下,加氢柴油脱硫率和收率分别为97.3%和95.6%,总硫质量分数降至9.512 μg/g,达到加氢柴油深度脱硫的目的。

关键词柴油深度脱硫催化氧化磷钨酸超声波

近年来,全国各大城市连续性雾霾天气使得PM2.5受到广泛关注。面临PM2.5浓度指数频频“爆表”的严峻形势,机动车(尤其是柴油车)尾气排放的要求日趋严格。欧洲汽车油料研究表明,柴油硫含量降低,可使柴油车PM排放量降低。因此,各国提高柴油质量标准的主要任务是降低硫含量[1]。世界上大部分国家均针对燃料油中硫含量制定着越来越严格的限制[2-3]。美国EPA规定:2010年起,车用柴油中硫质量分数应低于10 μg/g。由此可见,低硫化是今后燃料油发展的必然趋势[4],甚至最终可能实现无硫化[5]。目前,柴油加氢脱硫工艺因其有效且较为成熟,是工业上普遍采用的脱硫方法。该工艺对一些小分子硫醚、噻吩等脱除效果较好,但对苯并噻吩,尤其是多取代的苯并噻吩、二苯并噻吩、多取代二苯并噻吩脱除效果不佳[6]。因此,脱除柴油加氢过程中难以脱除的烷基取代二苯并噻吩硫化物成为研究热点。国内外科研机构正致力于开发柴油非加氢脱硫技术[7],主要包括氧化脱硫、吸附脱硫、生物脱硫、络合沉淀脱硫、溶剂萃取脱硫等。

针对国内外各种柴油非加氢深度脱硫技术研究现状,采用超声辅助-催化氧化-萃取脱硫的工艺路线,以H2O2/HCOOH/磷钨酸组成催化氧化体系,甲醇和水混合液为萃取剂,使加氢柴油中硫质量分数降至10 μg/g以下。考察了磷钨酸用量、氧硫比、甲酸质量分数、油水体积比、反应温度、超声功率、萃取剂组成等因素对加氢柴油深度脱硫的影响,确定了最佳工艺条件,为柴油深度脱硫工业化应用提供了技术和数据支持。

1试验部分

1.1试验仪器、试剂

仪器:三口烧瓶、分液漏斗、直形冷凝管(宁波博宏化学品有限公司);DHG型电热恒温真空干燥箱(上海精宏实验设备有限公司);SXJQ-2型数显直流无级调速搅拌器(郑州长城科工贸有限公司);超级恒温油浴(郑州长城科工贸有限公司);全数字超声波发生器(深圳市世纪波达有限公司);GC-SCD(上海普迪生物技术有限公司)。

试剂:30%(w)的双氧水、甲酸、甲醇、磷钨酸(以上试剂均为AR);加氢柴油(原料来自延长石油,其硫质量分数为208 μg/g)。

1.2试验依据

目前,常用的柴油深度脱硫双氧水/乙酸体系中,双氧水和乙酸生成过氧乙酸,过氧乙酸与有机硫生成亚砜,亚砜再进一步氧化成极性强的砜。而对于双氧水/甲酸体系,由于甲酸的极性更强,该体系对有机硫的氧化性能强于乙酸/双氧水体系;双氧水/甲酸体系中,过氧甲酸是氧化反应真正的氧化剂,但对于柴油中烷基取代的二苯并噻吩硫化物的脱除,过氧乙酸的催化氧化能力还需提高,才能达到处理后柴油中硫质量分数低于10 μg/g的要求,所以在体系中加入磷钨酸。由于磷钨酸为强酸,能电离出氢离子,可与水相中更多HCOOO-结合,抑制HCOOOH的电离,增加HCOOOH浓度,促使氧化反应向正向进行,杂多酸催化氧化加氢柴油中烷基取代的二苯并噻吩硫参见Tam Patricks[8]提及的氧化机理;Bernd Ondruschka[9]等认为超声波波长短、能量集中,能促进反应体系形成局部高温高压,可有效解决水溶性氧化剂体系与含硫原料柴油两相混合的问题,通过超声强化反应过程,加快反应速率,将有机硫化物氧化成极性较强的砜类,实现其与碳氢化合物的分离,提升脱硫效果。

1.3试验方法

开启超声波发生器,设定反应温度对油浴进行升温。准确称取100 g柴油加入超声波发生器的三口烧瓶中,加入氧化剂、催化剂,启动搅拌装置,投用冷凝管。设定超声装置的频率和反应时间,开始超声。反应达到设定时间后自动停止超声,降至室温后将反应液移入250 mL分液漏斗中静置分层。经油水分离后,取上层氧化反应后的油品,在室温下加入萃取剂萃取两次,充分振荡后静置分层,分离出下层油相,计算产率,采用镍还原法测定油相的硫含量。

1.4原料加氢柴油中有机硫化物组成测定

采用气相色谱仪-硫化学发光检测器(GC-SCD)分析原料加氢柴油中主要的有机硫化物类型和含量分布,结果表明,原料加氢柴油基本不含二苯并噻吩,主要的有机硫化物为1~3个烷基取代的二苯并噻吩类硫化物,其中,4,6-二甲基二苯并噻吩质量分数最高,达到23.1%。

1.5硫含量的测定

本实验采用SH/T 0252-1992《轻质石油馏分中微量硫测定法(镍还原法)》测定柴油中硫含量。实验所使用的原料加氢柴油中硫质量分数为208 μg/g。

2结果与讨论

经研究,加氢柴油脱硫效果的主要影响因素如下。

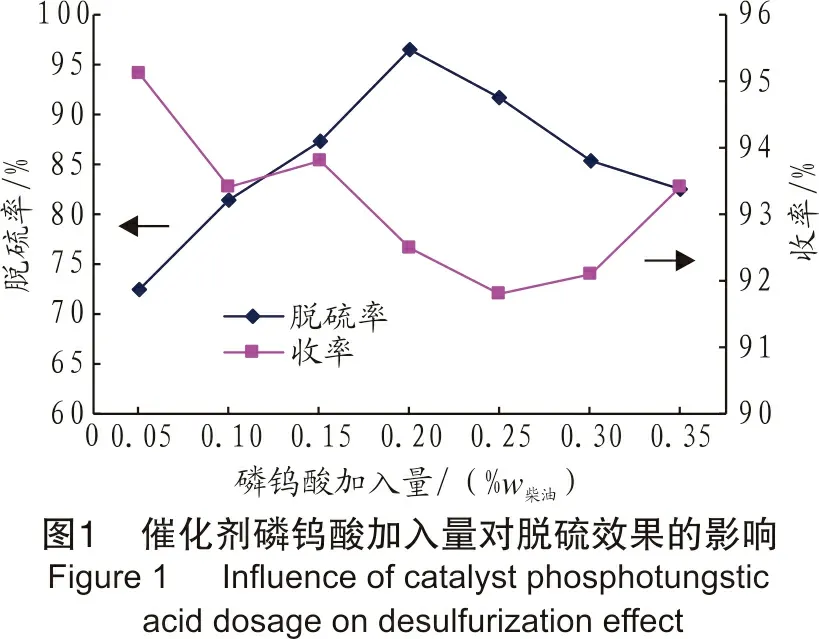

2.1催化剂磷钨酸加入量

在氧硫摩尔比(即H2O2中的氧原子与柴油中硫原子的摩尔比,以下简称氧硫比)8∶1加入氧化剂,甲酸质量分数为60%、油水体积比为10∶1、60 ℃下超声20 min、超声功率为160 W、频率为20 kHz时,考察催化剂磷钨酸用量对加氢柴油脱硫效果的影响,见图1。由图1可知,随着催化剂磷钨酸用量的增加,脱硫率呈现先增后降的趋势,这是因为磷钨酸极易溶于甲酸,同时,在搅拌和超声的作用下,降低了水相氧化剂向有机相中转移的难度,增加了有机硫化物分子和氧化剂的碰撞机会,加速氧化反应速率。此外,增加磷钨酸用量可以提供更大的分子表面进行氧化反应,提高有机硫化物的转化率,提高脱硫效率;当催化剂用量增大到一定值时,由于水相酸性过强,柴油和氧化剂体系间乳化作用加强,催化效果降低,增加分离难度和成本,导致脱硫率和收率降低,柴油内在品质降低。综合考虑磷钨酸最佳用量为0.2%w柴油,此时,脱硫率和收率分别为96.5%和92.5%。

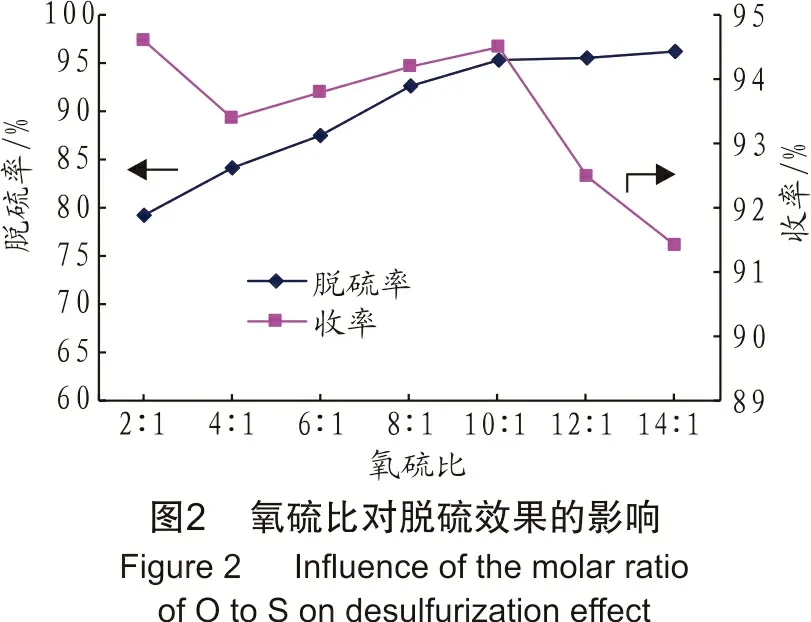

2.2氧硫比

在催化剂磷钨酸加入量为0.15%w柴油,甲酸质量分数为60%、油水体积比为10∶1、60 ℃下超声20 min、超声功率为160 W、频率为20 kHz时,考察氧硫比对加氢柴油脱硫效果的影响,见图2。由图2可知,随着氧硫比的增大,脱硫率逐渐增加。理论而言,烷基取代的二苯并噻吩硫全部转化时所需H2O2分子与硫原子的化学计量比为2∶1,但因为反应过程中有其他副反应发生,为达到较为理想的脱硫效果,实际所用氧硫比的量要比理论用量多;由于实验原料加氢柴油硫含量很低,H2O2的用量相对于原料量很少,就整体脱硫情况而言,H2O2用量的增加起主导作用,有机硫化物的氧化反应占据竞争优势[10],随着氧化反应的进行,脱硫率逐渐升高,收率有所下降,在氧硫比为10∶1时,脱硫率和收率分别达到95.2%和94.5%。综合考虑脱硫率和收率,最佳氧硫比为10∶1。

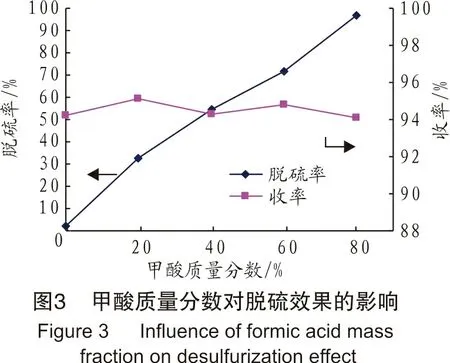

2.3甲酸质量分数

在催化剂磷钨酸加入量为0.15%w柴油,氧硫比8∶1加入氧化剂,油水体积比为10∶1、60 ℃下超声20 min、超声功率为160 W、频率为20 kHz时,考察甲酸质量分数对加氢柴油脱硫效果的影响,见图3。由图3可知,当甲酸质量分数为0时,脱硫率很低,随着甲酸质量分数的增加,有利于过氧甲酸的生成反应向右移动,过氧甲酸质量分数增加,有利于促进烷基取代的二苯并噻吩硫的氧化反应向正向移动[11],氧化产物亚砜溶于水相,有利于其进一步氧化为砜。因此,甲酸质量分数增加,有利于加氢柴油中二苯并噻吩硫的脱除;当甲酸质量分数由20%不断增加时,脱硫率不断增大。当甲酸质量分数达到80%时,脱硫率约为96.8%,但收率略有下降。综合考虑,甲酸最佳质量分数为80%。

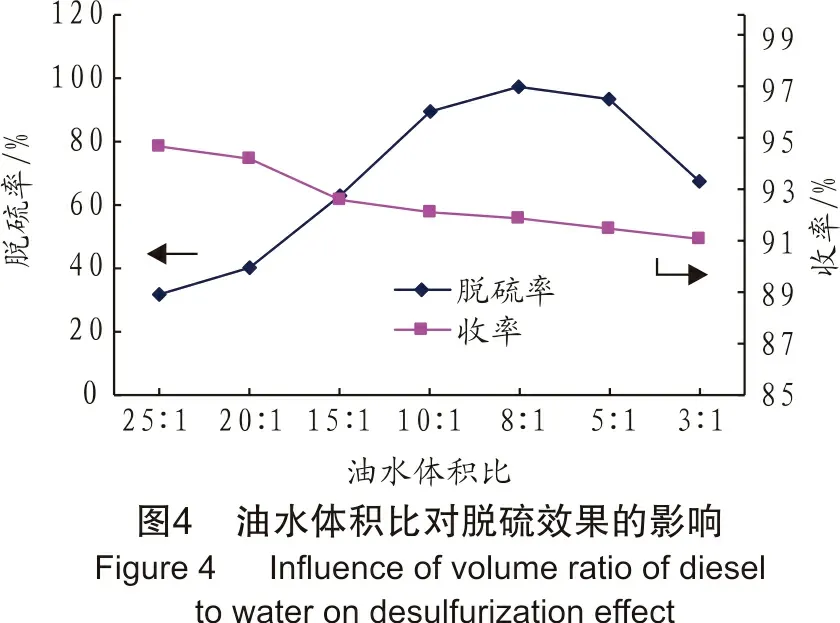

2.4油水体积比

在催化剂磷钨酸加入量为0.15%w柴油,氧硫比8∶1加入氧化剂、甲酸质量分数达到60%、60 ℃下超声20 min、超声功率为160 W、频率为20 kHz时,油水体积比对加氢柴油脱硫效果影响见图4。由图4可知,随着油水体积比的减小,脱硫率呈现先增后降的趋势。这是因为随着油水体积比的减小,水相体积不断增大,柴油和氧化剂体系形成的两相接触面积逐渐增大,增加了烷基取代的二苯并噻吩硫、过氧甲酸氧化剂和磷钨酸催化剂之间碰撞发生反应的机会,故脱硫率快速增加;继续降低油水体积比,此时,过量的水相对烷基取代的二苯并噻吩硫及氧化剂、催化剂的稀释作用占据优势,降低传质效率,增加接触反应的难度,导致脱硫率大幅度下降;同时,水相体积的不断增加使得体系乳化严重,会导致萃取分离时收率减小。综合考虑,最佳油水体积比为8∶1,此时,脱硫率和收率分别为97.1%和92.0%。

2.5反应温度

在催化剂磷钨酸加入量为0.15%w柴油,氧硫比8∶1加入氧化剂,甲酸质量分数为60%、油水体积比为10∶1、超声20 min、超声功率为160 W、频率为20 kHZ时,考察反应温度对加氢柴油脱硫效果的影响,见图5。由图5可知,随着反应温度的升高,脱硫率逐渐升高,但在反应温度达到90 ℃以后,脱硫率明显降低。这是因为温度升高能够加快反应速率;但对该催化氧化体系,温度过高,H2O2分解加速,过氧甲酸质量分数降低,且无法有效利用超声空化作用时产生的局部高温高压的条件,使超声强化氧化脱硫效果降低;另外,温度过高会使柴油中部分更易氧化的组分发生氧化副反应[12],使柴油氧化产物颜色加深,导致氧化选择性和柴油内在品质降低。因此,反应温度控制在75~85 ℃之间为宜。此时温度较为稳定,有利于反应进行。综合考虑,最佳反应温度为80 ℃,此时脱硫率和收率分别为96.8%和95.1%。

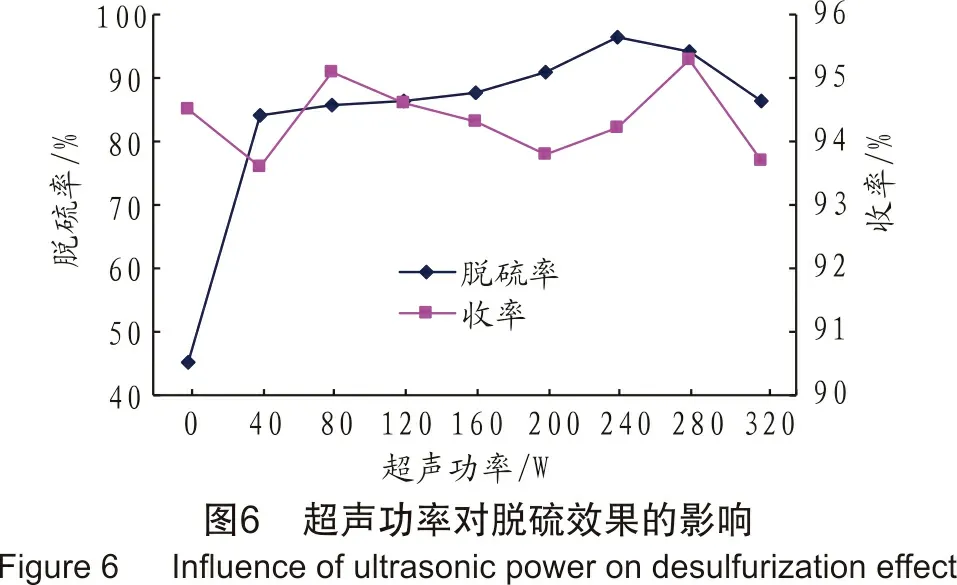

2.6超声功率

在催化剂磷钨酸加入量为0.15%w柴油,氧硫比8∶1加入氧化剂,甲酸质量分数为60%、油水体积比为10∶1、60 ℃下超声20 min、频率为20 kHz时,考察超声功率对加氢柴油脱硫效果的影响,见图6。由图6可知,在超声作用下,催化氧化体系的脱硫效果显著增强。引入超声后,脱硫率由45.2%迅速增加至84.1%。这是因为超声产生空化作用引发界面效应,油水两相接触面积增加,空化崩溃时形成的强烈冲击波引发湍动效应,其快速消除油水两相的界面阻力[13-14],故超声波的引入可以增加氧化反应速度,提高脱硫率;另外,超声作用形成高温高压局部微反应空间,同时微波活化效应能催化水溶液产生大量的·OH和受激活性氧,增大对有机硫化物的氧化程度,大大加速氧化反应速率,提高脱硫率;当超声功率超过240 W时,脱硫率却逐渐减小,这是因为超声功率超过一定的范围,负声压相内空化产生的气泡增长过快,导致在正声压相内来不及被压缩而迅速崩溃[15],空化气泡崩溃的程度加剧,在反应混合液中形成超声空化屏蔽,造成超声波能量减弱和利用率降低。综合考虑,最佳超声功率为240 W,此时脱硫率和收率分别为96.5%和94.2%。

2.7萃取剂配比

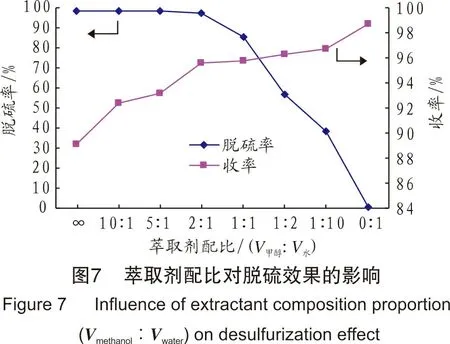

甲醇极性较强,作为萃取剂,能有效脱除产物中极性较强的砜类;水作为萃取剂几乎没有脱硫效果,但由于油水两相不互溶,分层较快,且水的极性大于甲醇,通过适当添加极性更强的水来调节萃取剂的选择性,对于提高收率有促进作用,同时,可获得高脱硫率和高收率[16]。因此,试验采用甲醇和水的混合液作为萃取剂。

在催化剂磷钨酸加入量为0.2%w柴油,氧硫比10∶1加入氧化剂,甲酸质量分数为80%,油水体积比为8∶1,80 ℃下超声20 min,超声功率为240 W,频率为20 kHz时,考察萃取剂配比对加氢柴油脱硫效果的影响,见图7。由图7可知:随着萃取剂中水的增加,V甲醇∶V水的比值不断减小,收率逐渐增大;当V甲醇∶V水的比值超过2∶1时,脱硫率开始下降,这是因为水量过多,造成复合萃取剂的介电常数快速增加,复合萃取剂极性减弱。当V甲醇∶V水的比值为2∶1时,能够满足在低甲醇消耗量下保持较高的脱硫水平,综合考虑,萃取剂最佳配比为V甲醇∶V水=2∶1,此时脱硫率和收率分别为97.3%和95.6%。

3结 论

(1) 最佳工艺条件:催化剂磷钨酸加入量为0.2%w柴油,氧硫比10∶1,甲酸质量分数为80%,油水体积比为8∶1,反应温度80 ℃,超声功率240 W,复合萃取剂V甲醇∶V水=2∶1。

(2) 在最佳工艺条件下,加氢柴油脱硫率和收率分别为97.3%和95.6%,总硫质量分数为9.512 μg/g,可达到加氢柴油深度脱硫的目的。

参 考 文 献

[1] 董红霞, 刘泉山. 柴油中的硫化物对发动机性能影响研究[J]. 润滑油与燃料, 2008, 18(87): 15-17.

[2] MCKINLEY S G, ANGELICI R J. Deep desulfurization by selectivead-sorption of dibenzothiophenes on Ag+/SBA-15 and Ag+/SiO2[J]. Chemical Communications, 2003, 20(3): 2620-2621.

[3] 钱伯章. 生产清洁汽柴油燃料脱硫工艺的进展[J]. 天然气与石油, 2002, 20(3): 28-31.

[4] 孙国权, 方向晨, 刘继华. 柴油含硫化合物在FH-UDS催化剂上的加氢脱硫研究[J].石油与天然气化工, 2010, 39(5): 418-423.

[5] Song C S, Ma X L. Newdesign approaches to ultra-clean diesel fuels by deep desulfurization and deep dearomatization[J]. AppliedCatalysis B:Environmental, 2003(41): 207-238.

[6] JOEHEN E, PETER W, ANDREAS J. Deep desulfurization of oil refinery streams by extraction with ionic liquids[J]. Green Chem, 2004, 6(7): 316-322.

[7] 何泽辉, 崔勇, 王佳. 柴油加氢脱硫技术进展[J]. 石油化工应用, 2008, 27(1): 2-3.

[8] TAM P S, KITTRELL J R,ELDRIDGE J W, et al. Desulfurization of fuel oil by oxidation and extraction 2. Kinetic modeling of oxidation reaction [J]. Industrial & Engineering Chemistry Research, 1990, 29(3): 324-329.

[9] WU Z L, ONDRUSCHKA B. Ultrasound-assisted oxidative desulfurization of liquid fuels and its industrial application[J]. Ultrasonics Sonochemistry, 2010, 17(6): 1027-1032.

[10] Mei H, Mei B W, Yen T F. A new method for obtaining low sulfur diesel fuel via ultrasound assisted oxidative desulfurization[J]. Fuel, 2003, 82(4): 405-414.

[11] AL-SHAHRANI F, XIAO T C, LLEWELLYN S A., et al. Desulfurization of diesel via the H2O2oxidation of aromatic sulfides to sulfones using a tungstate catalyst[J]. Applied Catalysis B: Environmental, 2007, 73 (Sup 3-4): 311-316.

[12] 习张存, 马春艳, 刘晓勤, 等. 超声强化过氧化氢/三氯乙酸催化氧化柴油深度脱硫研究[J]. 燃料化学学报, 2009, 37(3): 324-328.

[13] OTSUKI S, NONAKA T, TAKASHIMA N, et al. Oxidative desulfurization of light gas oil and vacuum gas oil by oxation and solvent extraction[J]. Energy & fuels, 2000, 14(6): 1232-1239.

[14] 宋小梅, 赵德智. 超声波辅助作用下糠醛强化萃取的研究[J]. 辽宁石油化工大学学报, 2009, 29(4): 15-18.

[15] 刘波, 范钦臻. 超声辅助的柴油催化氧化脱硫研究[J]. 当代化工, 2012, 41(9): 939-942.

[16] 黎先财, 杨春燕, 黄绍祥, 等. 负载型磷钨酸对柴油催化氧化脱硫[J]. 南昌大学学报, 2009, 33(6): 557-558.

Study on diesel deep desulfurization by ultrasound assisted-H2O2/formic acid/phosphotungstic acid catalytic oxidation

Xu Fanghai1, Sun Zhongjuan1, Xu Daxue2, Sun De3

(1.DepartmentofChemistryandChemicalEngineering,Yan'anVocationalandTechnicalCollege,Yan'an716000,China; 2.Yan'anOilRefinery,ShaanxiYanchangPetroleum(group)Co.,Ltd.,Luochuan727406,China; 3.SchoolofChemicalEngineering,ChangchunUniversityofTechnology,Changchun130012,China)

Abstract:Deep desulfurization of hydrofining diesel was treated by the process of ultrasound assisted-H2O2/formic acid-phosphotungstic acid catalytic oxidation. The factors affecting the treatment were studied. The experimental results showed that under the conditions of phosphotungstic acid dosage was 0.2% of the diesel mass fraction, molar ratio of O to S was 10∶1, formic acid mass fraction was 80%, the volume ratio of diesel to water was 8∶1, reaction temperature was 80 ℃, ultrasonic power was 240 W, the volume ratio of extractant methanol to water was 2∶1, the removal rate of sulfur was 97.3% and the yield was 95.6% respectively, the total sulfur mass fraction decreased to 9.512 μg/g, which could meet the requirement of deep desulfurization of hydrofining diesel.

Key words:diesel, deep desulfurization, catalytic oxidation, phosphotungstic acid, ultrasound

作者简介:徐仿海(1973-),男,黑龙江哈尔滨人,高级工程师,现就职于延安职业技术学院化工化学系,主要从事高分子化工、石油化工、煤化工等专业教学及科研工作。邮箱:xufanghai11@126.com

中图分类号:TE626

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.03.006

收稿日期:2015-11-25;编辑:温冬云