煅烧还原一步制备Ni基催化剂及在CH4-CO2重整反应中的应用①

李航杰 申东明 何英洛 吕佩倚 徐 钉 盖希坤 吕 鹏 吕成学 杨瑞芹

1.浙江科技学院生物与化学工程学院 2.日本国立富山大学应用化学科

煅烧还原一步制备Ni基催化剂及在CH4-CO2重整反应中的应用①

李航杰1申东明1何英洛2吕佩倚1徐 钉1盖希坤1吕 鹏1吕成学1杨瑞芹1

1.浙江科技学院生物与化学工程学院2.日本国立富山大学应用化学科

摘要采用大豆油研磨法制备了Ni/C-SiO2系列催化剂,并用于CH4-CO2重整反应。通过XRD、TG-DTG、BET、H2-TPR、CO2-TPD等对催化剂进行了物理性能表征,利用固定床连续反应对催化剂进行了催化性能测试。结果表明,研磨法制得的催化剂前驱体在惰性气氛N2中煅烧后,催化剂上的镍元素全部转变成了Ni0,实现了煅烧还原一步制备中孔Ni基催化剂。CH4-CO2重整反应后的催化剂上存在两种炭,一种是催化剂制备时残留的碳源炭,另一种是重整反应过程中产生的可致催化剂失活的积炭。考察了助剂CeO2、ZrO2、La2O3对催化剂性能的影响,结果表明,与Ni/C-SiO2催化剂相比,Ni-CeO2/C-SiO2、Ni-ZrO2/C-SiO2、Ni-La2O3/C-SiO2催化剂中Ni0的粒径降低了,Ni-CeO2/C-SiO2、Ni-La2O3/C-SiO2催化剂的反应活性提高了,反应后Ni-ZrO2/C-SiO2、Ni-La2O3/C-SiO2催化剂上的积炭减少了。助剂La2O3不仅提高了催化剂活性,而且降低了催化剂上的积炭量,使用Ni-La2O3/C-SiO2催化剂进行CH4-CO2重整反应,总碳转化率达到了52%。

关键词研磨Ni基催化剂助剂CH4-CO2重整积炭

温室效应引发的全球变暖已导致大量冰川退减消融、海平面上升、全球气候变化异常等问题。因此,控制CO2、CH4等温室气体排放,是每个国家亟待解决的问题。以两种主要的温室气体CH4和CO2为原料,通过CH4-CO2重整反应,制取清洁且应用前景广泛的合成气(CO/H2),无论从环境保护、清洁能源开发,还是在国家政策支持上,都能得到积极的响应,现已成为全球热门研究课题之一[1-3]。

大量研究表明,贵金属Ru、Pd、Pt、Rh以及非贵金属Ni、Co、Fe、Cu具有CH4-CO2重整催化剂活性,其中贵金属催化剂具有较高的活性、CH4选择性,以及较优的抗积炭能力;而非贵金属催化剂尽管也具有较高活性,但在反应过程中容易烧结和积炭,从而导致催化剂活性迅速降低[4-7]。尽管如此,由于贵金属催化剂存在成本较高、资源稀缺、回收困难等一系列弊端,所以CH4-CO2重整催化剂还是以非贵金属催化剂为主。研究表明,通过在非贵金属催化剂中添加助剂能够改善其在CH4-CO2催化重整反应中的性能,提高非贵金属催化剂抗烧结和抗积炭的能力,提高其活性[8]。 常用的助剂有La2O3、CeO2和 ZrO2等。助剂能够提高Ni和载体Al2O3间的相互作用,使Ni晶粒变小,分散度提高,阻止反应过程中活性组分Ni晶粒烧结,进而抑制了积炭生成,延长了催化剂使用寿命[9-11]。

催化剂制备方法对催化剂结构和催化效果有很大影响。传统的金属催化剂制备方法主要有浸渍法、共沉淀法和溶胶-凝胶法等。近年来,低温燃烧合成法、固相合成法等一些较新颖的制备方法也被应用于金属催化剂的制备。

目前,最具应用前景的Ni基催化剂存在的主要问题是反应过程中金属镍烧结和催化剂上积炭而失活,对Ni基催化剂改性和制备方法改进仍然是目前研究的热点。

本实验采用研磨法且煅烧还原一步完成制备Ni基催化剂。通过XRD、BET、TG-DTG、H2-TPR、CO2-TPD等手段对催化剂进行了相关性能表征,利用常压固定床连续反应对催化剂在CH4-CO2重整制合成气反应中的活性进行了测试,考察了助剂的种类对Ni基催化剂性能的影响。

1实验部分

1.1催化剂制备

研磨法制备Ni基催化剂:将一定量的SiO2、Ni(NO3)2·6H2O及其他硝酸盐等置于研钵中,逐滴加入约5 g的大豆油并研磨30 min,使得SiO2和硝酸盐混合均匀;将均匀混合的催化剂前驱体在常温下真空干燥1 h;将真空干燥后的样品置于管式炉中,在N2气氛中以2 ℃/min的升温速率升至500 ℃进行煅烧,并在N2气氛中恒温煅烧4 h,冷至室温,储藏备用。

采用等体积浸渍法制备Ni/SiO2催化剂:将一定量的Ni(NO3)2溶液逐滴加入到SiO2中并搅拌,使其均匀混合(SiO2与Ni(NO3)2·6H2O的质量比与研磨法相同),将浸渍完毕的催化剂前驱体在常温下真空干燥1 h,接着在120 ℃下用鼓风干燥箱干燥12 h,在一定温度下煅烧2 h,冷至室温,储藏备用。

1.2催化剂活性评价

利用常压固定床连续反应装置评价催化剂在CH4-CO2重整反应中的活性,0.2 g催化剂装于Φ 12 mm的石英管中,并用石英棉固定。以N2为保护气,以10 ℃/min的升温速率由室温升至反应温度700 ℃,切换反应气(V(CH4)/V(CO2)/V(Ar)=44.0/47.2/8.8,流速为35 mL/min)进行反应,反应压力为0.1 MPa,反应时间为6 h,间隔30 min对出口气体取样,采用两台GC-TCD对产物进行在线分析(GC7890:载气为N2,其中进样器温度、柱温、检测器温度分别为70 ℃、100 ℃、120 ℃,桥电流为80 mA;GC7900:载气为H2,其中进样器温度、柱温、检测器温度分别为70 ℃、80 ℃、80 ℃,桥电流为80 mA。色谱柱均为TDX-01),计算CH4、CO2和总碳转化率,以及产物H2/CO比例。其中,CH4、CO2及总碳转化率计算方法如下:

CH4转化率=

(1)

CO2转化率=

(2)

总碳转化率=

(3)

(a和b是CH4和CO2在原料气中的体积分数)

1.3催化剂表征

催化剂物相在德国布鲁克D8 ADVANCE 型的X射线衍射仪上进行分析,CuKα辐射源,管电压40 kV,管电流40 mA,测量范围为10°~ 80°,扫描步长为0.02°,扫描速度为18.2(°)/s,催化剂晶粒大小用Scherrer公式计算而得。

催化剂热性能在德国耐驰同步热分析仪STA 449 F3上进行分析。样品分析量为0.01 g,吹扫气为空气,流速为20 mL/min;保护气为N2,流速为10 mL/min,升温速度为10 ℃/min,升至900 ℃。

催化剂的还原度在BELCAT-B3上进行检测分析。样品分析量为0.02 g,在测定前先在200 ℃下对样品进行预处理,其中吹扫气为Ar,流速为25 mL/min,预处理的时间为1 h。随后,样品在30 mL/min的10%(φ)H2/Ar混合气的吹扫下,以10 ℃/min的升温速率升至650 ℃;升温过程中H2的消耗量用TCD检测器测量。

催化剂的碱性在BELCAT-B3上进行检测分析。样品分析量为0.03 g,在CO2吸附之前,先在300 ℃下对样品进行预处理,其中吹扫气为He,流速为25 mL/min,预处理的时间为1 h;待温度降至100 ℃,用高纯CO2以相同流速吹扫30 min;随后继续用He吹扫20 min。CO2的脱附是在He吹扫下进行,以10 ℃/min的升温速率升至650 ℃,其中He的流速为30 mL/min。而脱附过程中产生的CO2量用TCD检测器进行检测。

催化剂比表面和孔结构在美国康塔Autosorb-IQ-C全自动物理化学吸附仪上进行测定。样品分析量为0.1 g,先在200 ℃下对样品进行真空处理,持续3 h,接着用-196 ℃的N2进行物理吸附。样品的比表面积和孔结构等参数用Brunauer-Emmett-Teller方程计算,而孔径分布则由脱附等温曲线估算得到。

2结果与讨论

2.1煅烧还原一步制备Ni基催化剂的原理分析

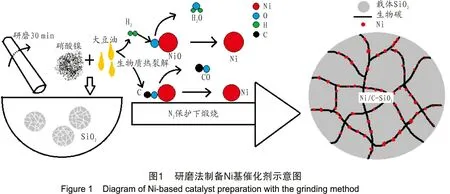

采用研磨法制备Ni基催化剂时,研磨过程中添加了一定量的大豆油。大豆油有两方面作用:一个作用是它可以作为流动相,促进硝酸盐在载体孔道内的分散;另一个更重要的作用是在钝性气氛N2中煅烧时,大豆油在N2中发生了热解反应,产生了H2和生物碳等物质,H2和生物碳是良好的还原剂,能将NiO还原成金属Ni,从而实现煅烧还原一步完成制备Ni基催化剂。此外,生物碳也可以与SiO2协同起到载体的作用,促进活性组分Ni的分散,防止催化剂在反应过程中活性组分烧结。研磨法制备Ni基催化剂的原理如图1所示。

研磨法与传统浸渍法制备催化剂相比,具有步骤少、无溶剂添加、不需外加H2还原等优点,对开发绿色、环保、经济、节能的催化剂制备方法有重要的现实意义。

2.2催化剂物相分析

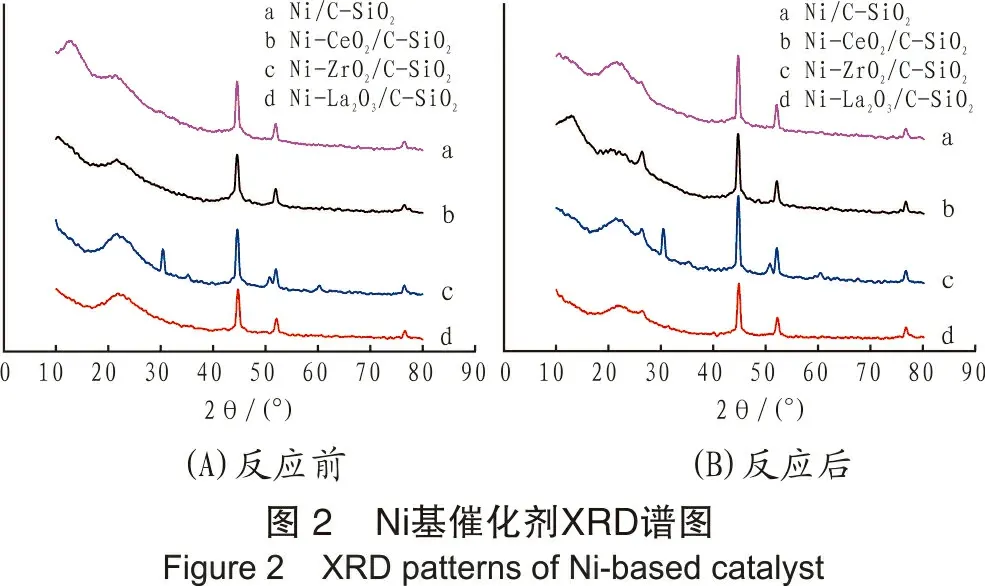

镍质量分数为10%,CeO2、ZrO2、La2O3助剂质量分数为3%(均按照催化剂中无炭残留的情况计算),载体SiO2,市售大豆油约为载体质量的2倍,研磨法制得了Ni/C-SiO2、Ni-CeO2/C-SiO2、Ni-ZrO2/C-SiO2、Ni-La2O3/C-SiO2等催化剂。图2表明了Ni基催化剂在反应前后的XRD图。

图2(A)是反应前催化剂的XRD图。结果表明,每个催化剂都在2θ分别为44.6°、52.2°、75.5°处存在Ni的衍射峰,而没有观察到NiO的衍射峰(2θ分别为37°、43°、64° )[12],这充分说明用大豆油研磨法制得的催化剂,在N2中煅烧后,催化剂中的Ni元素已经被还原成了Ni0,实现了煅烧还原一步完成制备Ni基催化剂。所以,这个系列的Ni基催化剂无需进一步用额外的H2还原,便可直接用于反应。

图2(B)是反应后的催化剂的XRD谱图。结果表明,反应后的催化剂在2θ分别为44.6°、52.2°、75.5°处有明显衍射峰,与反应前催化剂Ni0的衍射峰相同,进一步说明该催化剂在反应前后的Ni元素存在形式均是Ni0晶体。反应后的催化剂在2θ为26.5°处也有明显的衍射峰,说明了催化剂在反应过程中有石墨晶型炭生成。图2 中Ni-ZrO2/C-SiO2催化剂的衍射线(c)在2θ为30°处有衍射峰出现,是催化剂中ZrO2晶体的衍射峰。

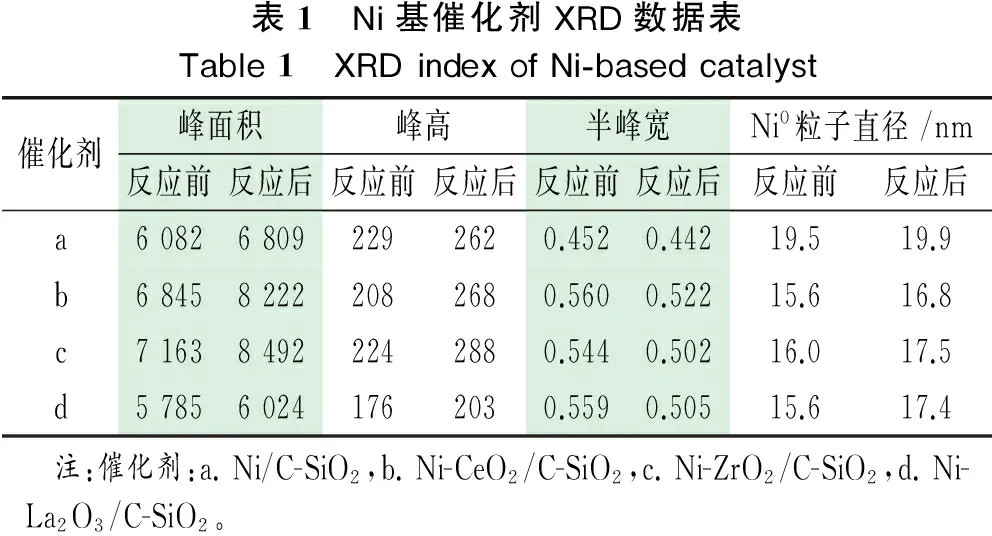

表1表明了反应前的催化剂中Ni0的粒径均小于反应后的催化剂中Ni0的粒径,说明Ni基催化剂在反应过程中活性中心Ni0容易团聚,致使催化剂上的活性中心Ni0分散度降低;此外,未添加任何助剂的催化剂中Ni0的粒径最大,所以添加的3种助剂均能减小Ni0的粒子尺寸,有利于提高催化剂中Ni0的分散度,其中CeO2和La2O3两种助剂的效果较优。

表1 Ni基催化剂XRD数据表Table1 XRDindexofNi-basedcatalyst催化剂峰面积峰高半峰宽Ni0粒子直径/nm反应前反应后反应前反应后反应前反应后反应前反应后a608268092292620.4520.44219.519.9b684582222082680.5600.52215.616.8c716384922242880.5440.50216.017.5d578560241762030.5590.50515.617.4 注:催化剂:a.Ni/C-SiO2,b.Ni-CeO2/C-SiO2,c.Ni-ZrO2/C-SiO2,d.Ni-La2O3/C-SiO2。

2.3催化剂热性能分析

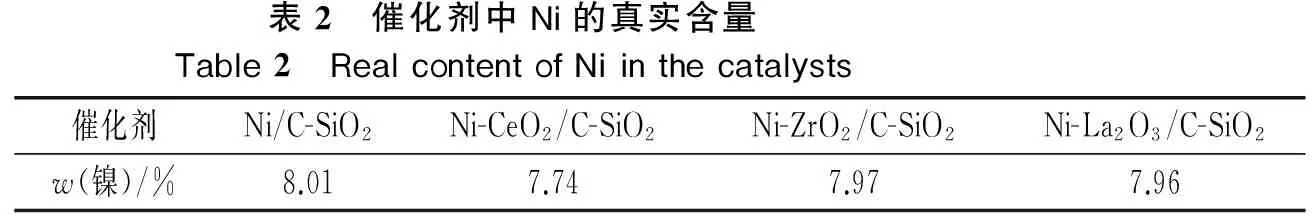

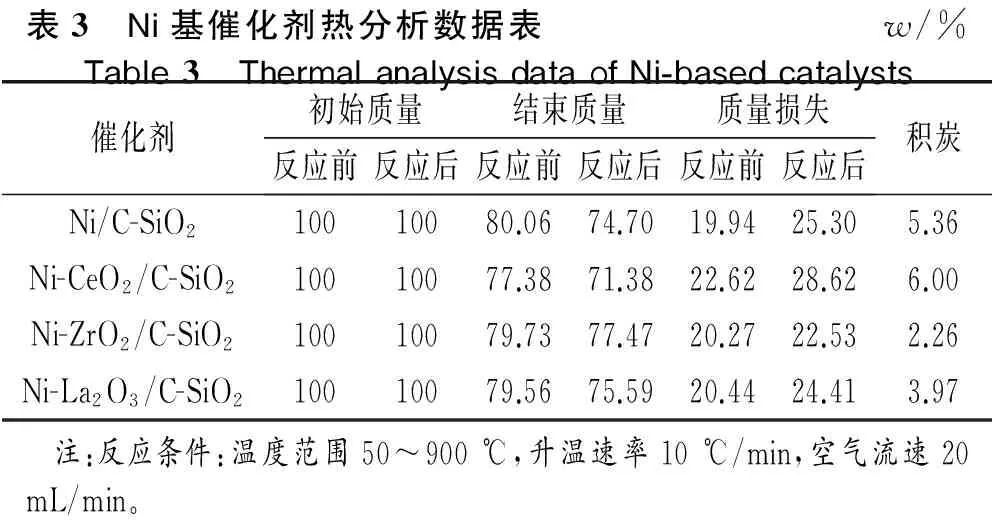

采用德国耐驰STA 449 F3型的同步热分析仪对Ni/C-SiO2、Ni-CeO2/C-SiO2、Ni-ZrO2/C-SiO2、Ni-La2O3/C-SiO2等催化剂进行了TG-DTG热性能分析。由于催化剂在研磨过程中加入了大豆油作为碳源,所以在催化剂煅烧后,催化剂本身就已经存在炭,为了测定反应后的积炭量,对反应前和反应后的催化剂均进行了热分析。通过前后热分析对比,算出积炭量。同时也能通过对反应前的催化剂的热分析,计算出催化剂中活性组分真实的含量。

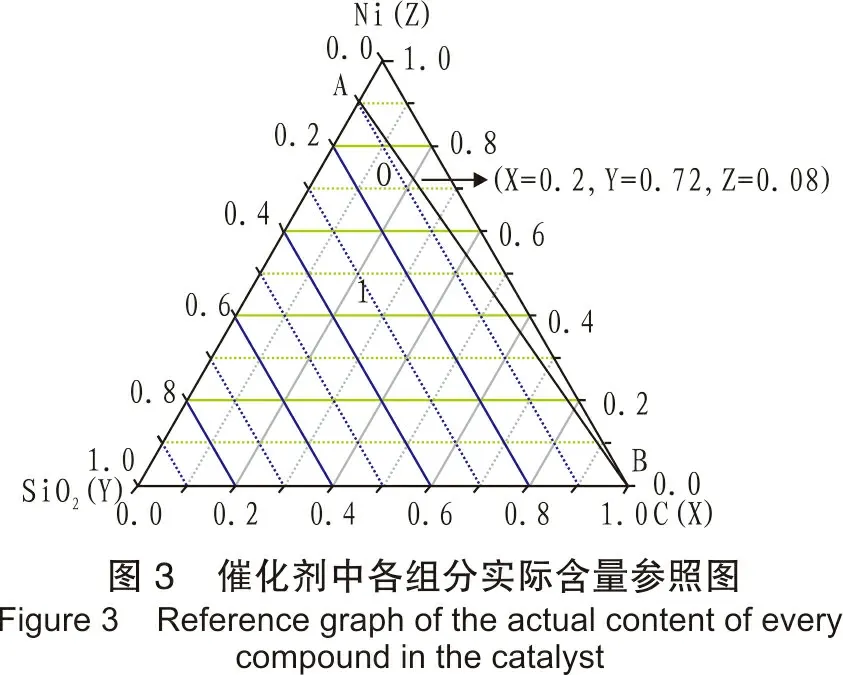

如图3所示,催化剂10%Ni/SiO2(如A点所示,Ni的质量分数为10%,SiO2的质量分数为90%)在考虑到催化剂中存在碳源炭残留的情况下,催化剂中各组分的实际质量分数沿着线段AB发生变化,其中点坐标(催化剂中各组分的质量分数)的位置和炭的残留量相关。通过对反应前的催化剂热分析测得:反应前的催化剂中炭质量分数约为20%时(如直线l所示:直线l上所有点的X坐标都为0.2,即炭质量分数为20%),那么此时,两线交点O点即为催化剂中各组分的实际含量。其中,催化剂中C、SiO2、Ni的质量分数分别为20%、72%、8%,即实际制得的催化剂为8%Ni/20%C-72%SiO2。不同催化剂的Ni质量分数计算结果如表2所示。

表2 催化剂中Ni的真实含量Table2 RealcontentofNiinthecatalysts催化剂Ni/C-SiO2Ni-CeO2/C-SiO2Ni-ZrO2/C-SiO2Ni-La2O3/C-SiO2w(镍)/%8.017.747.977.96

通过图4发现,反应前催化剂的DTG曲线上只存在一个峰,出峰位置为475 ℃,而反应后催化剂的DTG曲线上存在两个峰,出峰位置分别为525 ℃和625 ℃。这表明反应前催化剂上存在一种类型的炭,是制备过程中留下的炭,称之为“碳源炭”;反应后催化剂上存在两种类型的炭,除了制备过程中残留的“碳源炭”,还有反应过程中生成的积炭,并且这两种炭的结构是不同的。DTG图谱中出峰位置在500 ℃左右的峰为“碳源炭”的峰,该类型的积炭又为石墨炭。石墨炭能将催化剂上的活性金属覆盖住,使其不与反应气接触,从而扼住了催化剂上积炭的生成。而在高温下石墨炭又能与CO2发生反应,从而造成催化剂上部分石墨炭的消除,进而使得催化剂上的活性位点有所增加,提高了催化剂的反应活性[13]。当然,石墨炭在反应过程中也会产生。而出峰位置约为625 ℃的峰是积炭峰,该类积炭为须状炭。须状炭的热稳定性比石墨炭的热稳定性强,而且几乎不与CO2发生反应,所以须状炭也称为惰性炭。因此,须状炭一旦形成,便会覆盖在催化剂活性中心上,不会直接降低催化剂的活性,但会随着须状炭的进一步生长,致使催化剂孔道结构被破坏,从而导致催化剂活性降低[14]。此外,从TG曲线可以看出,反应前催化剂热失重曲线无拐点,热失重率约为20%左右(见表3),归属于“碳源炭”(石墨炭)的热解;反应后催化剂热失重曲线在570 ℃左右存在拐点,表明在碳源炭热解失重约20%后,又存在一定质量的积炭失重,进一步表明反应中产生了积炭。

表3 Ni基催化剂热分析数据表w/%Table3 ThermalanalysisdataofNi-basedcatalysts催化剂初始质量结束质量质量损失反应前反应后反应前反应后反应前反应后积炭Ni/C-SiO210010080.0674.7019.9425.305.36Ni-CeO2/C-SiO210010077.3871.3822.6228.626.00Ni-ZrO2/C-SiO210010079.7377.4720.2722.532.26Ni-La2O3/C-SiO210010079.5675.5920.4424.413.97 注:反应条件:温度范围50~900℃,升温速率10℃/min,空气流速20mL/min。

表3中的热分析计算结果表明,Ni/C-SiO2、Ni-CeO2/C-SiO2、Ni-ZrO2/C-SiO2、Ni-La2O3/C-SiO2这4种催化剂在反应结束后,均产生了积炭,而且各催化剂上的积炭率略有不同,但总积炭率较小。当在催化剂Ni/C-SiO2中加入了助剂CeO2后,积炭率略有增加,这可能是因为加了助剂CeO2之后,尽管增加了催化剂的碱性,但也提高了催化剂的活性,继而导致更多的积炭生成;而在催化剂Ni/C-SiO2中加入了助剂La2O3和ZrO2后,积炭率明显减小,其中加入助剂ZrO2后的催化剂Ni/C-SiO2积炭率达到了最小值2.26%,这是因为加入了助剂La2O3、ZrO2后,催化剂的碱性变强了,抑制了积炭的生成;其中加入助剂ZrO2后的催化剂Ni/C-SiO2积炭率达到了最小值2.26%,这可能是因为ZrO2碱性较强,从而引起催化剂活性有所下降,因此减少了积炭的生成。

2.4催化剂还原度的分析

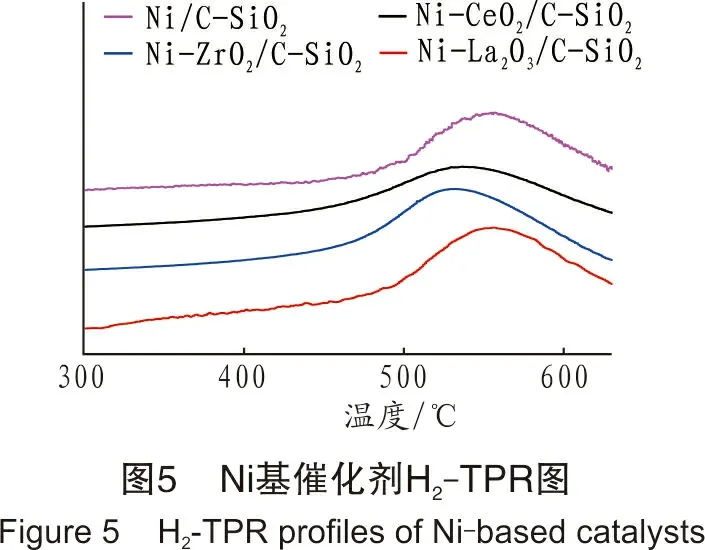

催化剂的还原度是在日本BELCAT-B3上进行检测分析的。由图5可得,所有样品的还原度曲线上,只存在一个H2的吸收峰,其出峰位置在500~600 ℃。而NiO的还原峰出现在400 ~500 ℃,说明在采用大豆油研磨法制备的催化剂中,Ni元素均以Ni0的方式存在于催化剂中,这与XRD所得出的结果相一致。至于图中存在的吸收峰,这是催化剂上的炭在H2/Ar的吹扫下出现了汽化现象,致使H2被消耗,从而出现了吸收峰。同时,这也说明了催化剂上的“碳源炭”比较活泼,不属于惰性炭的范畴。

2.5催化剂的碱性的分析

由于在催化剂的制备过程中,加入了金属氧化物助剂,势必会影响催化剂的酸碱性,并对催化剂的抗积炭性能以及反应活性均产生一定的影响,所以对催化剂进行了CO2-TPD测试(见图6)。CO2-TPD在日本BELCAT-B3上进行检测分析。在CO2的脱附曲线上,明显出现了CO2脱附峰,出峰位置大约在400 ℃。其中,未添加助剂的催化剂Ni/C-SiO2的CO2脱附峰最弱,而加入了助剂CeO2、ZrO2、La2O3后,CO2脱附峰有明显加强,这说明通过添加助剂使得催化剂的碱性有明显的提高。其中,Ni-ZrO2/C-SiO2的CO2脱附温度最高,说明其碱性最强,而Ni-CeO2/C-SiO2次之,Ni- La2O3/C-SiO2相对较弱。

2.6催化剂表面积和孔结构分析

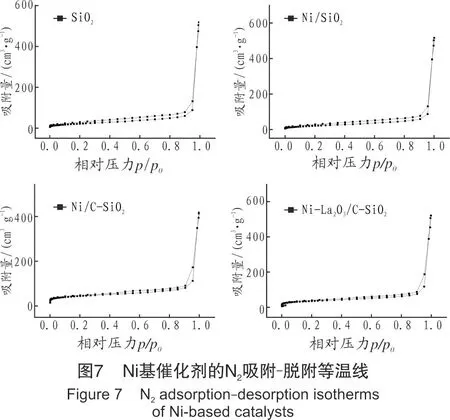

图7给出了载体SiO2、等体积浸渍法制备的Ni/ SiO2催化剂以及研磨法制备的Ni/C-SiO2和Ni- La2O3/C-SiO2催化剂的N2吸附-脱附等温线。图7表明,随着相对压力的增加,吸附量增加,低压区增加缓慢,在相对较高压力区,吸附量明显增加,这可能是发生了毛细管凝聚的结果。由于毛细管凝聚,脱附时得到的等温线与吸附时得到的等温线不重合,存在滞后现象,即吸附等温线上伴有到滞后环存在,这是过渡性孔(中孔,孔径2~50 nm)固体的吸附特征。因此,载体SiO2以及Ni/SiO2、Ni/C-SiO2、Ni-La2O3/C-SiO2等催化剂含有中孔,孔径范围在2~50 nm。

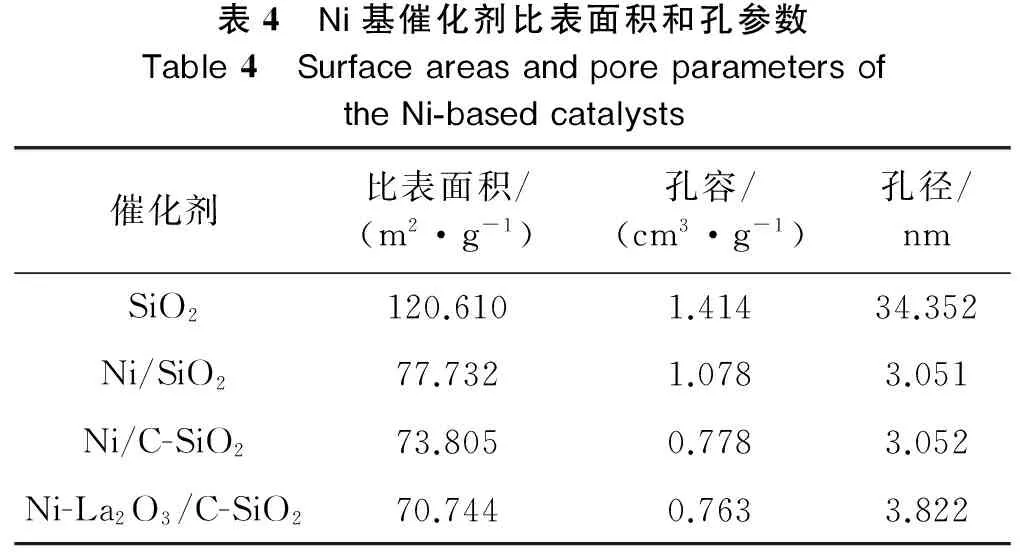

表4 Ni基催化剂比表面积和孔参数Table4 SurfaceareasandporeparametersoftheNi-basedcatalysts催化剂比表面积/(m2·g-1)孔容/(cm3·g-1)孔径/nmSiO2120.6101.41434.352Ni/SiO277.7321.0783.051Ni/C-SiO273.8050.7783.052Ni-La2O3/C-SiO270.7440.7633.822

由表4的比表面积以及孔容、孔径等参数分析可知,与载体SiO2相比,催化剂Ni/SiO2、Ni/C-SiO2、Ni- La2O3/C-SiO2催化剂的BET表面积、孔容、孔径均有所下降,这揭示了活性组分和助剂已成功负载在载体SiO2的孔道中。通过比较浸渍法制得的Ni/SiO2和研磨法制得的Ni/C-SiO2的比表面积、孔容以及孔径等参数,表明浸渍法和研磨法制备的催化剂的孔径比较接近,但研磨法制得的Ni/C-SiO2催化剂孔体积和BET表面积都比浸渍法制得的Ni/SiO2催化剂低,这可能是由于研磨法制备的Ni/C-SiO2催化剂中有炭残留在孔道内。由于助剂La2O3进入到载体的孔道内,致使Ni- La2O3/C-SiO2催化剂的孔体积和BET表面积进一步降低。

2.7助剂对催化剂活性的影响

以CH4/CO2/Ar为原料,在温度为700 ℃和压力为0.1 MPa下,在Ni/C-SiO2、Ni-CeO2/C-SiO2、Ni-ZrO2/C-SiO2、Ni-La2O3/C-SiO2催化剂上进行CH4-CO2重整反应6 h,助剂种类对Ni基催化剂活性的影响如表5所示。

表5表明,与催化剂Ni/C-SiO2相比,使用添加助剂CeO2、La2O3的催化剂Ni-CeO2/C-SiO2和Ni-La2O3/C-SiO2进行CH4-CO2重整反应,CH4、CO2以及总碳转化率都有所提高,这是因为助剂CeO2提高了催化剂的储氧能力,提高了催化剂的碳转化率,而助剂La2O3提高了催化剂的分散度,无论从活性或是抗积炭能力都有一定提升;而使用添加了助剂ZrO2的催化剂Ni-ZrO2/C-SiO2在相同条件下进行反应,其活性有所下降,这是因为ZrO2使得催化剂的碱性增强,降低了催化剂切断C-H键的能力,从而导致催化剂的活性降低;而添加助剂CeO2的Ni-CeO2/C-SiO2催化剂在反应过程中未降低积炭量,这是因为反应过程中总碳转化率有所提高,使得积炭量也有所增加;而添加助剂ZrO2和La2O3的催化剂Ni-ZrO2/C-SiO2和Ni-La2O3/C-SiO2却有效地减少了反应过程中积炭的生成量。添加不同助剂进行CH4-CO2重整反应的产物H2/CO比例都接近0.7。综合上述结果表明,添加了助剂La2O3之后,不仅提高了CH4-CO2重整反应中Ni-La2O3/C-SiO2催化剂的活性,而且降低了催化剂上的积炭量。所以本实验条件下La2O3为最佳助剂。使用Ni-La2O3/C-SiO2催化剂进行CH4-CO2重整反应,总碳转化率达到了52%。

表5 助剂对Ni基催化剂活性的影响Table5 InfluencesofpromotersonactivityoftheNi-basedcatalysts催化剂Ni/C-SiO2Ni-CeO2/C-SiO2Ni-ZrO2/C-SiO2Ni-La2O3/C-SiO2CH4转化率/%40.948.939.044.0CO2转化率/%55.162.653.558.9总碳转化率/%48.656.747.252.0H2/CO0.720.750.700.690.2g催化剂积炭/%0.0110.0120.0050.008 反应条件:催化剂为0.2g,反应温度为700℃,反应压力为0.1MPa,反应气为CH4/CO2/Ar=44.0/47.2/8.8,气体流速为40mL/min。

3结 论

本实验采用研磨法制备了Ni/C-SiO2、Ni-CeO2/C-SiO2、Ni-ZrO2/C-SiO2、Ni-La2O3/C-SiO2催化剂,并用于CH4-CO2重整反应。

(1) 由XRD分析结果表明,该系列的催化剂在惰性气体N2中煅烧结束后,镍元素都以Ni0的形式存在于载体上,实现了煅烧还原一步完成制备Ni基催化剂。CeO2、ZrO2、La2O3等助剂均能减小晶体Ni的粒径,提高其分散度,从而提高催化剂的抗烧结能力,延长催化剂的寿命。

(2) 热分析结果表明,CH4-CO2重整反应结束后的催化剂上存在两种炭,一种是催化剂制备时残留的碳源炭,另一种是重整反应过程中产生的积炭,反应中生成的积炭热稳定性较强,积炭一旦形成,会覆盖在催化剂活性中心上,致使催化剂活性降低而失活。

(3) H2-TPR结果表明,Ni/C-SiO2系列催化剂上只存在一个H2吸收峰,但不是NiO还原峰,而是“碳源炭”气化所产生的H2吸收峰,表明采用大豆油研磨法制备的Ni/C-SiO2无需进一步还原,便已将所有的金属Ni还原成Ni0,这与XRD的结果相一致。

(4) CO2-TPD结果表明,助剂的加入提高了催化剂的碱性,在一定程度上会减少积炭的生成,但同时会对催化剂的活性有一定影响:催化剂酸性降低,C-H断键能力降低,致使反应的转化率降低。

(5) 催化剂表面积和孔结构分析结果表明,由于催化剂含有中孔,有碳源炭残留在孔道内,因此,研磨法制得的Ni/C-SiO2催化剂孔体积和BET表面积都比浸渍法制得的Ni/SiO2催化剂低。

(6) 通过催化剂的活性测试发现:添加助剂CeO2、La2O3能提高CH4-CO2重整反应的催化剂活性,而添加助剂ZrO2未能提高催化剂活性,添加助剂La2O3和ZrO2可降低反应过程中催化剂上的积炭。使用Ni-La2O3/C-SiO2催化剂进行CH4-CO2重整反应,不仅提高了催化剂活性,总碳转化率达到了52%,而且降低了催化剂上的积炭量。所以本实验条件下La2O3为最佳助剂。

参 考 文 献

[1] WANG C Z, SUN N N, ZHAO N, et al. Coking and deactivation of a mesoporous Ni-CaO-ZrO2catalyst in dry reforming of methane: A study under different feeding compositions[J]. Fuel, 2015, 143: 527-535.

[2] 李庆勋, 刘晓彤, 刘克峰, 等. 二氧化碳重整甲烷制合成气研究进展及经济性探讨[J]. 现代化工, 2015, 35 (2): 5-8.

[3] ESTEPHANE J, AYOUB M, SAFIEH K, et al. CO2reforming of CH4over highly active and stable yRhNix/NaY catalysts[J]. Cr Chim, 2015, 18(3): 277-282.

[4] KAHLE LCS, ROUSSIERE T, MAIER L, et al. Methane dry reforming at high temperature and elevated pressure: Impact of gas-phase reactions[J]. Ind Eng Chem Res, 2013, 52(34): 11920-11930.

[5] ZHANG X P, ZHANG Q D, TSUBAKI N, et al. Carbon dioxide reforming of methane over Ni nanoparticles incorporated into mesoporous amorphous ZrO2matrix[J]. Fuel, 2015, 147(1): 243-252.

[6] JABBOUR K, EL HASSAN N, DAVIDSON A, et al. Characterizations and performances of Ni/diatomite catalysts for dry reforming of methane[J]. Chem Eng J, 2015, 264: 351-358.

[7] LYU X Y, CHEN J F, TAN Y S, et al. A highly dispersed nickel supported catalyst for dry reforming of methane[J]. Catal Commun, 2012, 20: 6-11.

[8] AMIN M H, PUTLA S, ABD HAMID S B, et al. Understanding the role of lanthanide promoters on the structure-activity of nanosized Ni/gamma-Al2O3catalysts in carbon dioxide reforming of methane[J]. Appl Catal A Gen, 2015, 492: 160-168.

[9] YU XP, WANG N, CHU W, et al. Carbon dioxide reforming of methane for syngas production over La-promoted NiMgAl catalysts derived from hydrotalcites[J]. Chem Eng J, 2012, 209: 623-632.

[10] ALBARAZI A, BEAUNIER P, DA COSTA P. Hydrogen and syngas production by methane dry reforming on SBA-15 supported nickel catalysts: On the effect of promotion by Ce0.75Zr0.25O2mixed oxide[J]. Int J Hydrogen Energy, 2013, 38(1): 127-139.

[11] JUSOH N W C, JALIL A A, TRIWAHYONO S, et al. Tailoring the metal introduction sequence onto mesostructured silica nanoparticles framework: Effect on physicochemical properties and photoactivity[J]. Appl Catal A Gen, 2015, 492: 169-176.

[12] SARKAR B, TIWARI R, SINGHA R K, et al. Reforming of methane with CO2over Ni nanoparticle supported on mesoporous ZSM-5[J]. Catal Today, 2012, 198(1): 209-214.

[13] 姜洪涛, 华炜, 计建炳. 甲烷重整制合成气镍催化剂积炭研究[J]. 化学进展, 2013, 25(5): 859-868.

[14] YANG W W, LIU H M, LI Y M, et al. Properties of yolk-shell structured Ni@SiO2nanocatalyst and its catalytic performance in carbon dioxide reforming of methane to syngas[J]. Catal Today, 2016, 259: 438-445.

Preparation of Ni-based catalysts by one step of calcination and reduction and its application in CH4-CO2reforming reaction

Li Hangjie1, Shen Dongming1, He Yingluo2, Lyu Peiyi1, Xu Ding1,Gai Xikun1, Lyu Peng1, Lyu Chengxue1, Yang Ruiqin1

(1.SchoolofBiologicalandChemicalEngineering,ZhejiangUniversityofScience&Technology,Hangzhou310023,China; 2.DepartmentofAppliedChemistry,UniversityofToyama,Toyama930-8555,Japan)

Abstract:The Ni/C-SiO2 series catalysts were prepared by the method of soybean oil grinding, and were applied in the CH4-CO2 reforming reactions. These catalysts were characterized by the XRD, TG-DTG, BET, H2-TPR, CO2-TPD and chemical properties of the catalysts were measured by the fixed bed continuous reactions. The results showed that the nickel elements in the catalyst were fully transformed into Ni0 after calcining in inert atmosphere N2 for catalyst precursor prepared by grinding method, thus realizing the preparation of the mesoporous Ni-based catalysts by one-step of the calcination and the reduction. There were two types of carbon on the catalyst after the CH4-CO2 reforming reactions, one was the residual carbon source in the prepared catalyst, and another causing catalyst deactivation was the carbon deposition produced in the process of the reforming reaction. The influences of the promoters, such as CeO2, ZrO2 and La2O3 on the catalyst properties were investigated. The results indicated that the particle diameter of the Ni0 in the Ni-CeO2/C-SiO2, Ni-ZrO2/C-SiO2 and Ni-La2O3/C-SiO2 catalysts was decreased, the reaction activity of the Ni-CeO2/C-SiO2 and Ni-La2O3/C-SiO2 catalysts was enhanced, and the carbon deposition on the Ni-ZrO2/C-SiO2 and Ni-La2O3/C-SiO2 was reduced after the reaction compared to these of the Ni/C-SiO2 catalyst. The promoter La2O3 not only improved the activity of the catalyst, but also reduced the amount of the carbon deposition on the catalyst. The total carbon conversion reached 52% for the CH4-CO2 reforming reaction using the Ni-La2O3/C-SiO2 catalyst.

Key words:grinding, Ni-based catalyst, promoter, CH4-CO2 reforming, carbon deposition

基金项目:浙江省自然科学基金“室温固相研磨法制备铜基催化剂及其用于CO2低温合成甲醇新工艺中的研究”(LY14B030004);国家自然科学基金项目“合成气一段法制备LPG的新型双层核壳结构胶囊催化剂的构建与性能调控”(21528302);浙江省公益技术应用研究计划项目“农业固废新型炭化技术及土壤水体修复剂研发在土壤修复中的应用”(2015C33006);浙江省公益技术应用研究计划项目“新型双提升管沼气自热重整制生物质基合成气工艺关键技术研究”(2015C32019);2015年浙江省新苗人才计划项目“CH4-CO2重整催化剂的研究”(2015R415037)。

作者简介:李航杰(1991-),男,浙江宁波人,于2014年6月毕业于浙江科技学院化学工程与工艺专业,现在浙江科技学院攻读硕士,研究方向为工业催化。E-mail:kylihangjie@163.com 通信作者:杨瑞芹,E-mail: yruiqin@163.com

中图分类号:TE624.4+2

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.03.008

收稿日期:2016-02-29;编辑:康莉