超临界CO2萃取废弃油基钻屑的实验研究①

李 赵 杜国勇 朱盟翔 杨 露 涂雯雯

西南石油大学化学化工学院

超临界CO2萃取废弃油基钻屑的实验研究①

李 赵杜国勇朱盟翔杨 露涂雯雯

西南石油大学化学化工学院

摘要采用超临界CO2为萃取剂,以萃取后油基钻屑的残油率为主要评价指标,研究了不同萃取条件(萃取压力、萃取温度、萃取时间)对废弃油基钻屑萃取的影响。实验结果表明,当萃取温度为50 ℃、萃取时间为100 min、萃取压力为25 MPa时,残油率为0.748%,此萃取工艺展现出了良好的处理效果。

关键词超临界CO2油基钻屑萃取残油率

随着页岩油气开采的快速发展,废弃油基钻屑数量越来越多,对环境造成的影响越来越大。在国外,1993年就明确规定固体废弃物中w(油)必须小于1%,在2000年后达到零排放[1-3]。在国内,各钻井企业对油基钻屑及相关废弃物处理都十分重视,《国家清洁生产促进法》和《固体废物环境污染防治法》也明确要求必须对含油污泥进行无害化处理。

目前,对废弃油基钻屑的处理方法主要有:集中贮存、焚烧处理、热处理、化学破乳法、溶剂萃取法等。但是,集中贮存只是临时性的措施,还需要后续处理;焚烧处理、热处理、化学破乳法或溶剂萃取法则存在能耗高、工艺复杂且不安全、二次污染等问题[4-16]。故本研究提出以超临界CO2流体作为萃取剂,研究不同萃取条件(萃取压力、萃取温度、萃取时间)对废弃油基钻屑萃取的影响。可望真正实现油基钻屑中油和固体物的彻底分离,具有分离效率高,处理过程中无其他污染物排放等优点。

1实验部分

1.1仪器与材料

1.1.1实验仪器

主要实验仪器见表1。

表1 实验仪器表Table1 Experimentalapparatus实验仪器名称型号生产厂家超临界萃取装置自研自制电子天平FA-2004上海精科天平电子天平沈阳龙腾电子有限公司磁力加热搅拌器78-1上海双捷实验设备有限公司循环式多用真空泵SH-Ⅲ郑州长城科工贸有限公司增力电动搅拌机JB50-D上海标本模型厂红外测油仪OIL-460华夏科创公司数显式电热恒温鼓风干燥机866A上海浦东跃欣科学仪器厂

1.1.2实验药品

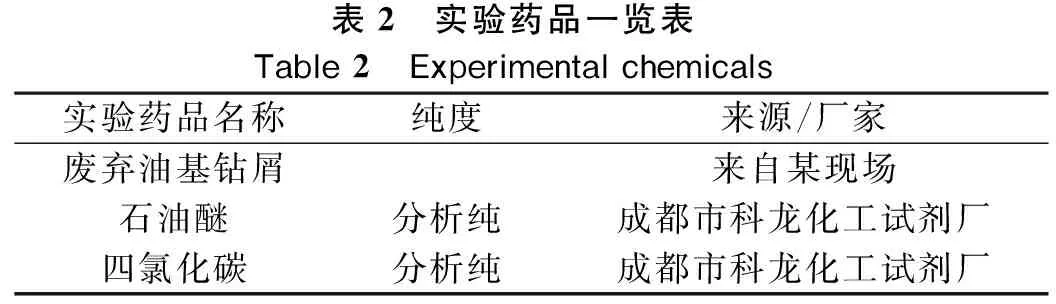

实验主要药品见表2。

表2 实验药品一览表Table2 Experimentalchemicals实验药品名称纯度来源/厂家废弃油基钻屑来自某现场石油醚分析纯成都市科龙化工试剂厂四氯化碳分析纯成都市科龙化工试剂厂

1.2工艺流程图

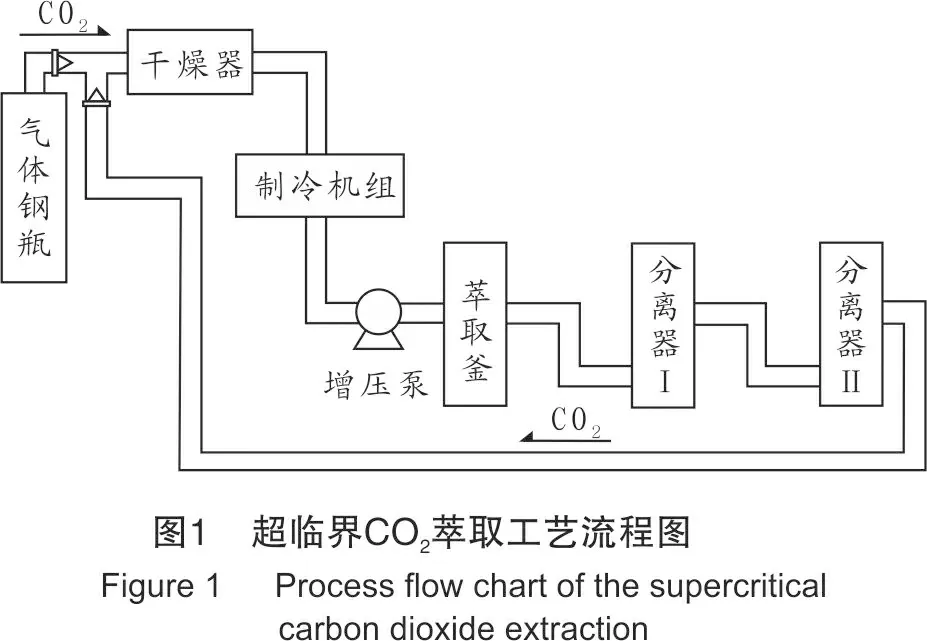

超临界CO2萃取工艺流程见图1。

CO2经过干燥器进入制冷机组制冷,再经增压泵将CO2打入到萃取釜中,通过调节釜内压力、温度和时间来控制萃取效果,然后进入分离釜Ⅰ和分离釜Ⅱ进行固液分离,最后CO2经循环回路继续循环使用。

1.3实验方法

1.3.1废弃油基钻屑主要成分分析

实验中钻屑含水率测定采用GB/T 260-1977《石油产品水分测定法》规定的方法。含水率测定后采用索氏提取法测量其中的含油率、剩余的砂和杂质(含有机物和挥发物质)[17],利用减量法得出含固率。

1.3.2单因素实验

超临界CO2流体对油的萃取率受萃取温度、萃取压力、萃取时间3个参数的影响较大,以下进行5个单因素水平对废弃油基钻屑中萃取效果的影响研究,其分别为:

(1) 萃取压力单因素水平:10 MPa、15 MPa、20 MPa、25 MPa、30 MPa。

(2) 萃取温度单因素水平:30 ℃、40 ℃、50 ℃、60 ℃、70 ℃。

(3) 萃取时间单因素水平:40 min、60 min、80 min、100 min、120 min。

1.3.3最佳条件验证实验

根据单因素实验优选出的最佳工艺条件,进行3次验证实验,以验证最佳工艺条件的稳定性和可靠性。

2结果与讨论

2.1废弃油基钻屑主要成分分析

按照1.3.1节所述,经3次实验取平均值,测得废弃油基钻屑的主要成分见表3。

表3 废弃油基钻屑基本组成Table3 Maincompositionofthewasteoil-baseddrillingcuttingsw/%固体水油85.091.1513.76

由表3可得,废弃油基钻屑中w(固体)高达85.09%,若采用一般处理方法,很难实现固液彻底分离,对固体的处理难道较大。同时,该钻屑中w(油)为13.76%,具有回收矿物油的价值。所以,采用超临界CO2萃取方法能够实现固液的彻底分离,将油基钻屑进行资源化、无害化处理,达到固体废物排放的国家标准。

2.2萃取压力对萃取效果的影响

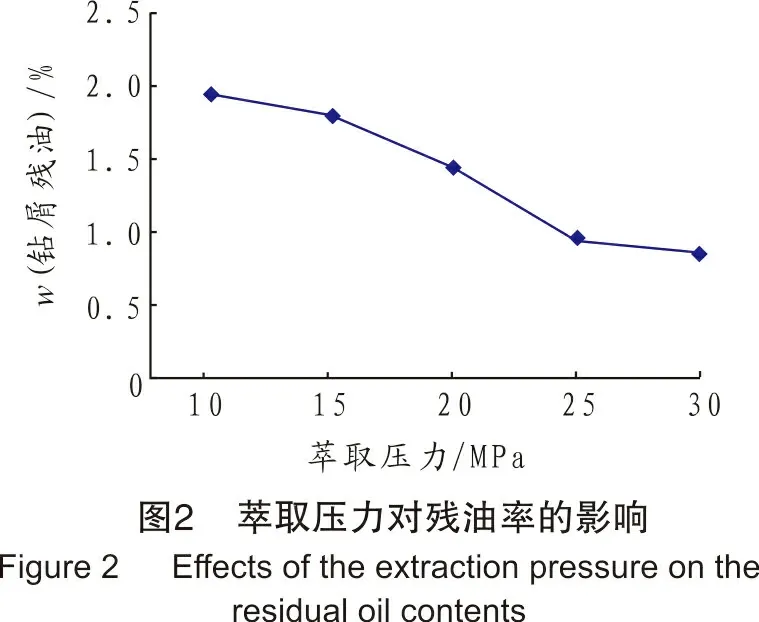

将萃取温度设置为40 ℃,萃取时间为60 min。萃取的压力值取为10 MPa、15 MPa、20 MPa、25 MPa、30 MPa,测定残油率的变化(见图2)。

由图2可知,w(钻屑残油)均低于2%。当萃取压力从10 MPa增加到25 MPa时,w(钻屑残油)从1.947%下降到0.957%,下降趋势明显。当萃取压力从25 MPa增加到30 MPa时,w(钻屑残油)从0.957%降到0.857%,下降缓慢。这是因为随着萃取压力增加,CO2流体密度增大,其溶解能力也随之增强,萃取效果明显。但当萃取压力达到一定值后,CO2密度也达到一个定值,压力的变化对CO2密度的影响非常小,因此萃取效果的变化不再明显,油基钻屑中残油率的降低变得十分平缓。另一方面,一直处在高压条件下工作,对于设备装置而言,其抗压性、密封性等方面的要求非常高,会大大地增加实验成本,且对操作人员的安全也有一定的隐患。综合考虑,选择萃取压力25 MPa作为后续操作的额定参数。

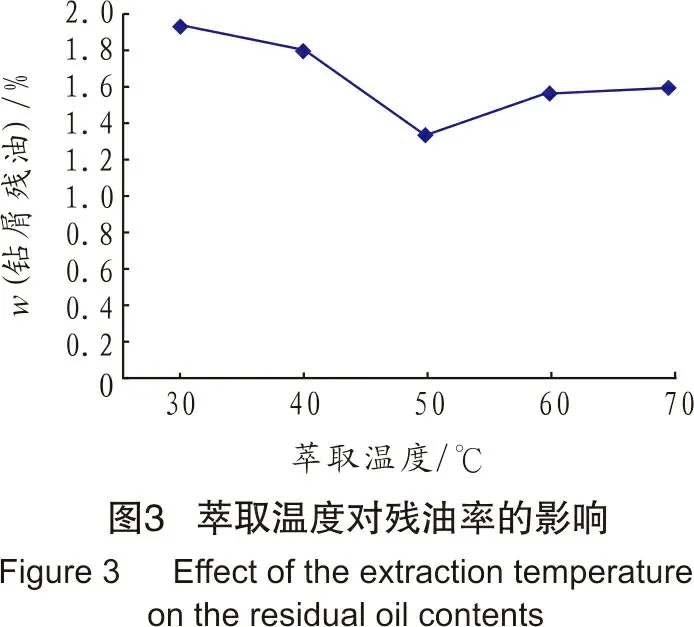

2.3萃取温度对萃取效果的影响

将萃取压力设置为25 MPa,萃取时间为60 min,萃取的温度范围设定为30~70 ℃,取值为30 ℃、40 ℃、50 ℃、60 ℃、70 ℃、80 ℃。萃取温度对废弃油基钻屑残油率的影响如图3所示。

由图3可知,当萃取温度从30 ℃升至50 ℃时,w(钻屑残油)从1.929%下降到1.332%,下降明显。而当萃取温度高于50 ℃时,随着温度的升高,残油率逐渐回升。所以,温度对超临界流体萃取的影响十分显著,这种影响表现为双重作用[18-19]。在初始阶段,温度升高,CO2流体密度降低,导致其携带物质的能力降低,使得CO2流体对萃取物的溶解能力下降;在较高温阶段,温度升高会促使溶质分子的热运动加剧,油分子活跃度增强,使它们之间相互碰撞的几率增加,超临界CO2流体与萃取物接触机会增加;同时,也使其挥发性增强,扩散速度加快,使得油基钻屑中矿物油向超临界CO2流体扩散加快,从而使萃取率增加,残油率降低。这两种影响相互作用,在不同温度范围内,它们占据着不同主导地位。当温度为30~50 ℃时,分子热运动占据主导地位,使得萃取快速进行,残油率快速下降;而当温度为50~70 ℃时,CO2密度下降占据主导地位,温度升高使萃取率下降,残油率升高。根据实验结果综合考虑,选择萃取温度50 ℃为宜。

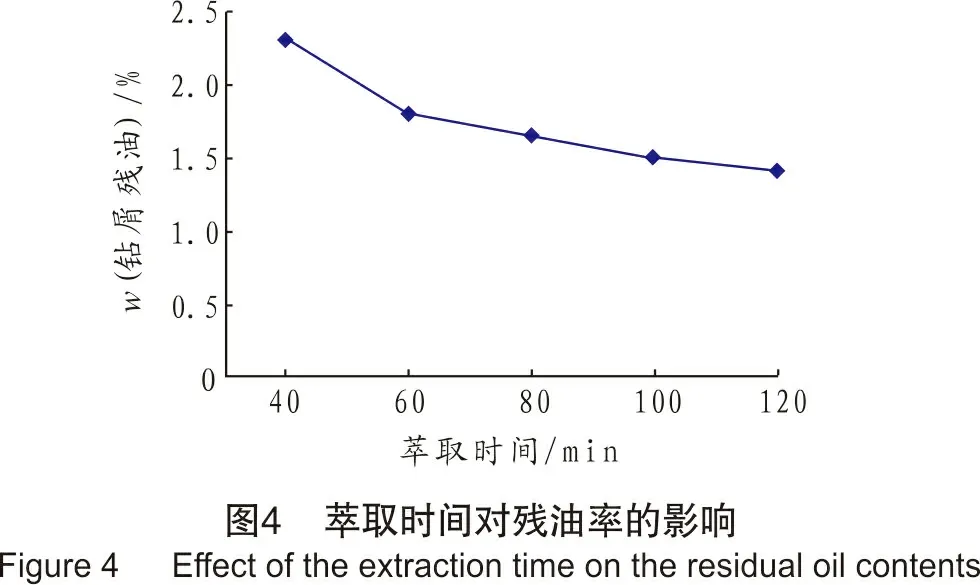

2.4萃取时间对萃取效果的影响

将萃取压力设置为25 MPa,萃取温度为50 ℃,考察萃取的时间分别为40 min、60 min、80 min、100 min、120 min对废弃油基钻屑残油率的影响(见图4)。

由图4可知,随着时间的增加,残油率逐渐降低,但降低幅度逐渐变缓。在40 min至60 min这一阶段,废弃油基钻屑中残油率降低明显;萃取时间在60 min以后,废弃油基钻屑中残油率下降得较为缓慢,随着时间的延长,趋势变缓。这是因为萃取时间增加,溶质溶解变多,因此残油率下降较快;而到了萃取的最后阶段,残油率下降逐渐平缓。如果此时再延长萃取时间,其萃取效果亦不会有明显改变。综合考虑,选择最佳萃取时间为100 min。

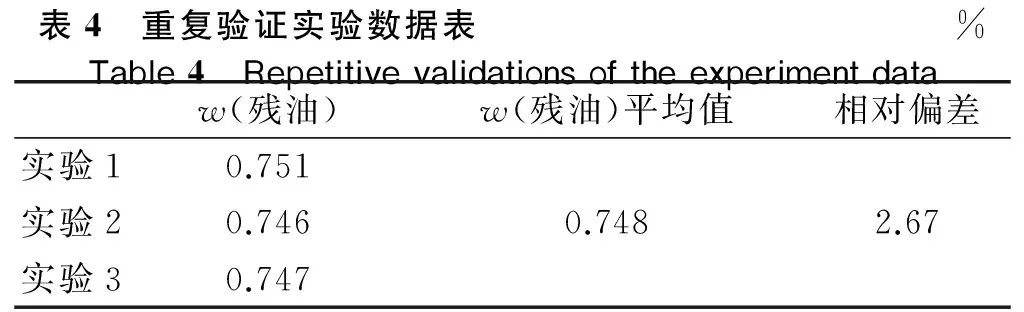

2.5最佳条件验证实验

根据上述内容选出最佳工艺条件为:萃取压力25 MPa、萃取温度50 ℃、萃取时间100 min,进行3次重复验证实验,结果见表4。

表4 重复验证实验数据表%Table4 Repetitivevalidationsoftheexperimentdataw(残油)w(残油)平均值相对偏差实验10.751实验20.7460.7482.67实验30.747

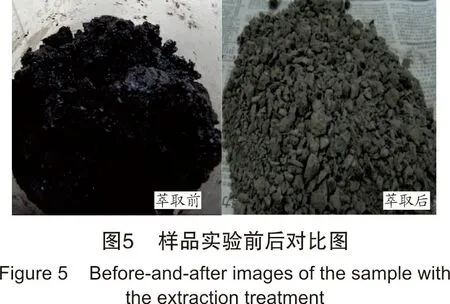

由表4可以看出,经重复性实验得出油基钻屑残油率平均值为0.748%。从图5可以看出,油基钻屑由萃取前的黑色、较黏稠变为灰色、较分散;萃取出的矿物油清澈,基本不含其他杂质。分析表明,在选定的最优条件下,超临界CO2萃取油基钻屑的重现性好,萃取效果明显,所建工艺可行。

3结 论

(1) 采用超临界CO2萃取技术对油基钻屑进行萃取,能够使其残油率降到1%以下。

(2) 采用超临界CO2萃取技术处理油基钻屑的最佳条件为:萃取压力25 MPa、萃取温度50 ℃、萃取时间100 min。

(3) 超临界CO2萃取技术的萃取率高,萃取效果好,将油基钻屑由较黏稠的黑色固体萃取后变为较分散的灰色固体;萃取出的矿物油清澈明亮,基本不含其他机械杂质。

(4) 采用超临界CO2萃取技术萃取油基钻屑的工艺简单可行,具有无毒无害、不用二次处理、不产生二次污染等优点。

参 考 文 献

[1] DANIELSON R M, OKAZAWA N E, CEROICI W. Disposal of oilfield wastes by land treatment: effects on the environment and implications for future land use[C]//1988 Research Report: a Report Prepared for the Canadian Petroleum Association and Environment Canada. Canadian Petroleum Association, 1989.

[2] BECKEFELD P, PRTRA S. Qualification test and quality control for solidified wastes [C]//Proceedings of the First International Symposium, Cement Industry Solutions to Waste Management. Canadian Portland Cement Association, Toronto, Ontario. 1992: 677-692.

[3] HANNA I S, ISKANDAR S. Methods for handling offshore oil-based mud waste [J]. Saudi Aramco Journal of Technology, 2000: 50-60.

[4] 谢水祥, 蒋官澄, 陈勉, 等. 废弃油基钻井液综合处理技术研究与应用[C]// 环保钻井液技术及废弃钻井液处理技术研讨会论文集. 2014.

[5] 刘振东. 油基钻井液应用中存在的问题分析及对策[J]. 石油与天然气化工, 2015, 44(3): 84-88.

[6] 高月臣. 浅析胜利油田废弃钻井液无害化处理技术[J]. 安全、健康和环境, 2008, 8(3): 29-30.

[7] 魏平方, 王春宏, 姜林林, 等. 废油基钻井液除油实验研究[J]. 钻井液与完井液, 2005, 22(1): 12-13.

[8] RANA S. Facts and data on environmental risks-oil and gas drilling operations [C]//Society of Petroleum Engineers Paper SPE, 2008, 114993.

[9] MELTON H R, SMITH J P, MAIRS H L, et al. Environmental aspects of the use and disposal of non aqueous drilling fluids associated with offshore oil & gas operations [C]//SPE International Conference on Health, Safety, and Environment in Oil and Gas Exploration and Production. Society of Petroleum Engineers, 2004.

[10] 许毓, 史永照, 邵奎政, 等. 废油基钻井液处理及油回收技术研究[J]. 油气田环境保护, 2007, 17(1): 8-12.

[11] 王嘉麟, 闫光绪, 郭绍辉, 等. 废弃油基泥浆处理方法研究[J]. 环境工程, 2008, 26(4): 10-13.

[12] 谢水祥, 蒋官澄, 陈勉, 等. 利用化学强化分离-无害化技术处理废弃油基钻井液[J]. 环境工程学报, 2011, 5(2): 425-430.

[13] CHAINEAU C H, VIDALIE J F, HAMZAH U S, et al. Bioremediation of oil-based drill cuttings under tropical conditions[C]//Middle East Oil Show. Society of Petroleum Engineers, 2003.

[14] 张小文.国内外钻井废钻井液处理现状[J].油气田环境保护,2006, 16(1): 12-16.

[15] 赵雄虎, 王风春. 废弃钻井液处理研究进展[J]. 钻井液与完井液, 2004, 21(2): 43-48.

[16] 董仕明, 王平全, 陈志勇, 等. 油气田钻井废弃泥浆处理技术[J]. 天然气工业, 2008, 28(2): 87-89.

[17] 谢重阁. 环境中石油污染物的分析技术[M]. 北京: 中国环境科学出版社, 1987.

[19] CAO X, ITO Y. Supercritical fluid extraction of grape seed oil and subsequent separation of free fatty acids by high-speed counter-current chromatography[J]. Journal of Chromatography A, 2003, 1021(1): 117-124.

Experimental study on waste oil-based drilling cuttings by utilizing supercritical carbon dioxide extraction technology

Li Zhao, Du Guoyong, Zhu Mengxiang, Yang Lu, Tu Wenwen

(SchoolofChemistryandChemicalEngineeringofSouthwestPetroleumUniversity,Chengdu610500,China)

Abstract:In this paper, supercritical carbon dioxide was used as an extracting agent to recovery the oil from the oil-based drilling cuttings. By setting the residual oil contents as the main evaluation index, the effect of several factors including extracting pressure, extracting temperature, and extracting time were investigated. The results showed that the residual oil content was 0.748% when the extracting pressure was 25 MPa, the extracting temperature was 50 ℃, and the extracting time was 100 min. This extraction technology shows a favorable treatment efficiency.

Key words:supercritical carbon dioxide, oil-based drilling cutting, extraction, residual oil conten

基金项目:国家自然科学基金“废弃油基钻井液旋流分离机理及脱出油循环利用研究”(51104126)。

作者简介:李赵(1990-),女,西南石油大学化学化工学院硕士研究生,应用化学专业。E-mail:lizhaowq2013@163.com

中图分类号:TE992.3

文献标志码:B

DOI:10.3969/j.issn.1007-3426.2016.03.019

收稿日期:2015-12-07;编辑:钟国利