基于环境温湿度条件的松散回潮加水量预测模型研究

.郑州轻工业学院 2.福建中烟工业有限责任公司技术中心常明彬李 晓

基于环境温湿度条件的松散回潮加水量预测模型研究

1.郑州轻工业学院 2.福建中烟工业有限责任公司技术中心

常明彬1,2李 晓1

[摘要]为了保障制丝过程中烘前叶丝含水率的稳定性,分析环境温湿度对过程物料含水率散失的影响,并用多元回归分析方法建立松散回潮加水量预测模型。采用模型预测与经验方法对比的方法进行检验。结果表明:烘前物料含水率设定值为19.2%时,应用本方法进行松散回潮机加水量设定,所获得的烘前叶丝含水率更接近工艺标准设定值,且批次间稳定性更高,批次间烘前叶丝含水率的波动得到改善。

[关键词]环境温湿度 多元回归 烘前含水率 加水量

在制丝生产过程中,烘丝是影响烟丝物理质量和内在质量的关键工序[1]。当烘丝前来料含水率有较大波动时,导致烘丝过程参数产生波动,影响烟丝综合质量。目前,国内制丝线主要通过调整松散回潮机加水量实现对烘丝机入口含水率的控制[2],而在设置加水量参数时未考虑环境温湿度对后续烟叶含水率的影响,导致烘前叶丝批间含水率出现较大偏差[3],因此,针对烘前叶丝含水率的稳定性控制,利用多元回归分析环境温湿度对制丝过程含水率的影响,建立基于环境温湿度条件的松散回潮加水量预测模型,最终达到烘前叶丝含水率稳定的目的。

1 数据处理

1.1 数据采集

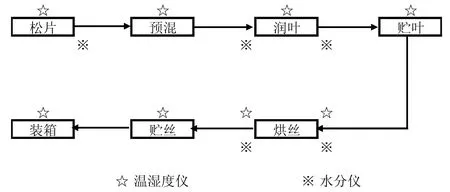

以精品线2014年1月~12月生产的七匹狼(红)为对象,环境温湿度与过程物料含水率采集位点如图1所示,过程工艺参数通过MES系统采集。采用箱线图、正态分布等方法,对批次数据异常数据进行识别,存在异常数据的批次不纳入分析。

图1 环境温湿度与过程物料含水率采集位点

1.2 数据预处理

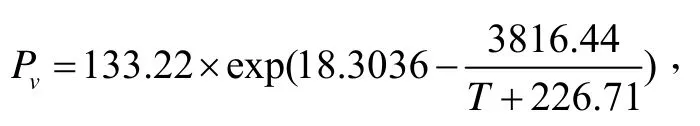

1.2.1 预处理1。由于温度与相对湿度是两个相互影响的变量,因此,相对湿度转换为湿含量,湿含量按式(1)计算。

式中:

x——湿空气的湿含量,单位为千克水每千克干空气(kg/kg);

RH——湿空气的相对湿度,%;

T——湿空气的温度,℃;

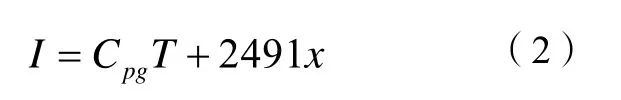

1.2.2 预处理2。为了更好地综合温度与湿度的差异,选择湿空气的热焓来表示,湿焓按式(2)计算得出:

式中:

I——湿空气的湿焓,kJ/kg;

1.2.3 预处理3。根据干燥理论,物料水分散失主要与湿空气中的水蒸气分压有关。借鉴化学势的概念,湿空气中的水蒸气的化学势为:

1.3 数据分析

1.3.1车间内全年环境温湿度变化

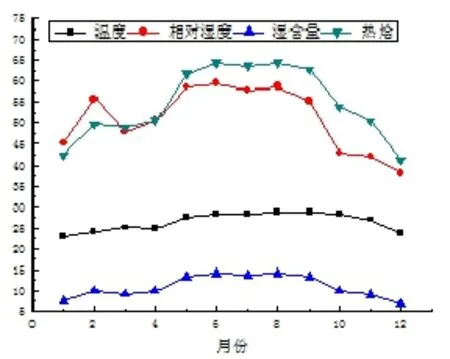

由图2、图3可见:车间内湿含量、热焓值变化规律呈明显的抛物线变化,贮叶房内湿含量、热焓值无明显变化。

图2 车间全年环境温湿度变化规律

图3 贮叶房内全年环境温湿度变化规律

1.3.2工序间全年环境温湿度变化

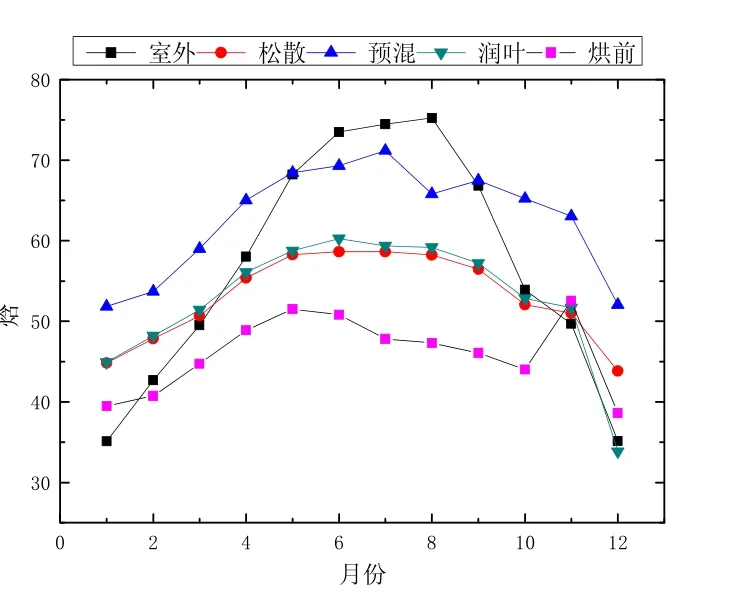

由图4、图5可见:工序之间的温湿度变化规律曲线具有相似性,或者说,各工序点之间的温湿度状态具有较强的相关性和连续性(尤其是松散和润叶);热焓值可同时反映温度与湿含量的变化情况,而且其变化规律呈明显的抛物线变化。

图4 工序间全年湿含量的变化情况

图5 工序间全年热焓的变化情况

1.3.3 环境温湿度对制丝过程含水率的影响

由制丝过程分析可知,松散回潮后与烘前的含水率应符合下式:

松散回潮后至烘前物料水分的变化主要取决于工序加工过程和工序之间的物料输送过程,工序水分可由自动控制进行调节,输送过程水分变化主要取决于环境条件和经历的时间。

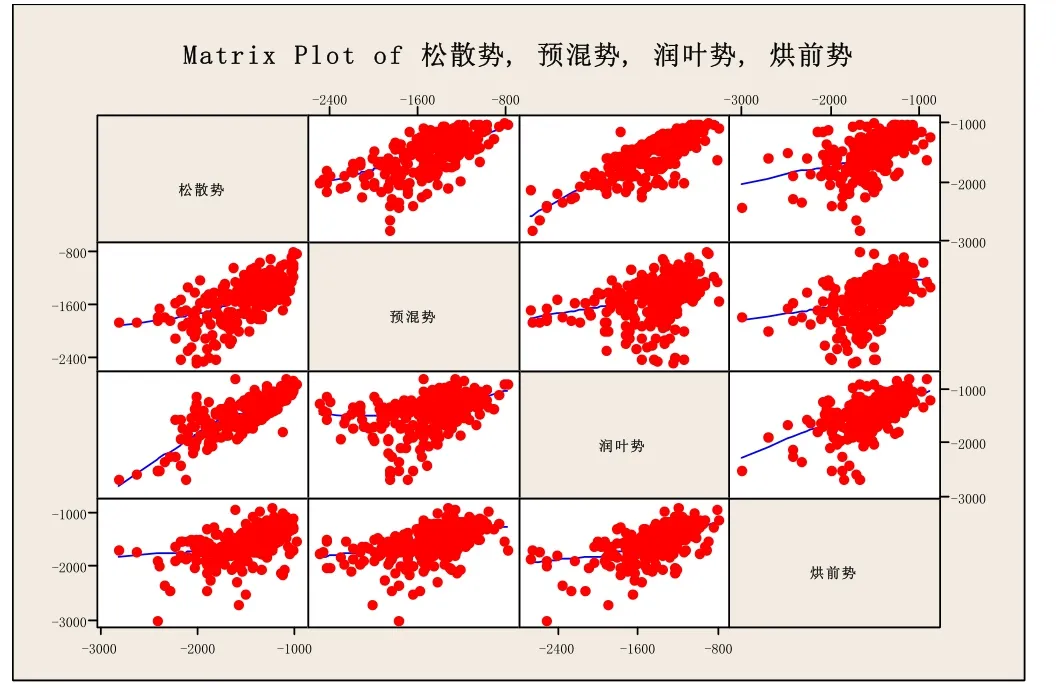

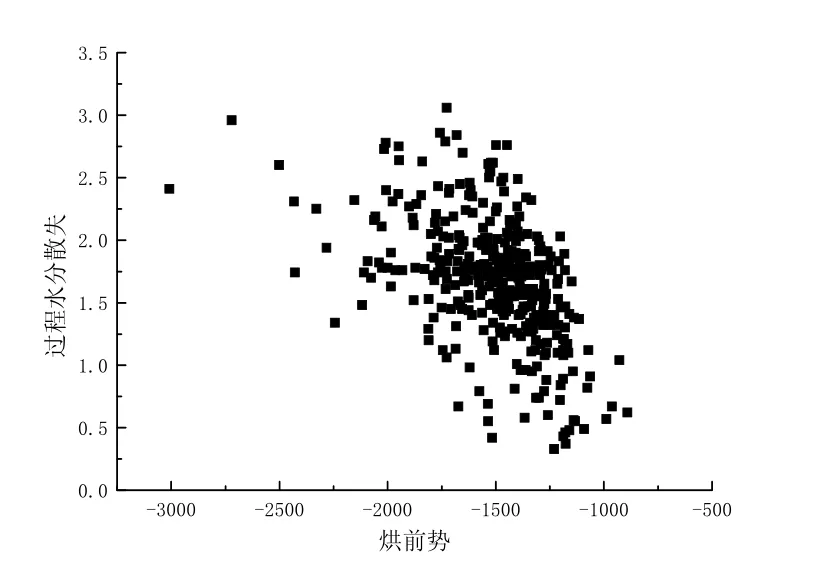

采用公式(3)计算的松散回潮、预混、润叶和烘前湿空气化学势(以下简称松散势、预混势、润叶势和烘前势)与过程含水率散失的相关性分析如表1、图6~图10所示,可以看出:松散与预混,润叶与烘前之间的相关性较好;烘前的化学势与过程水分散失的相关性较强,呈负相关关系。

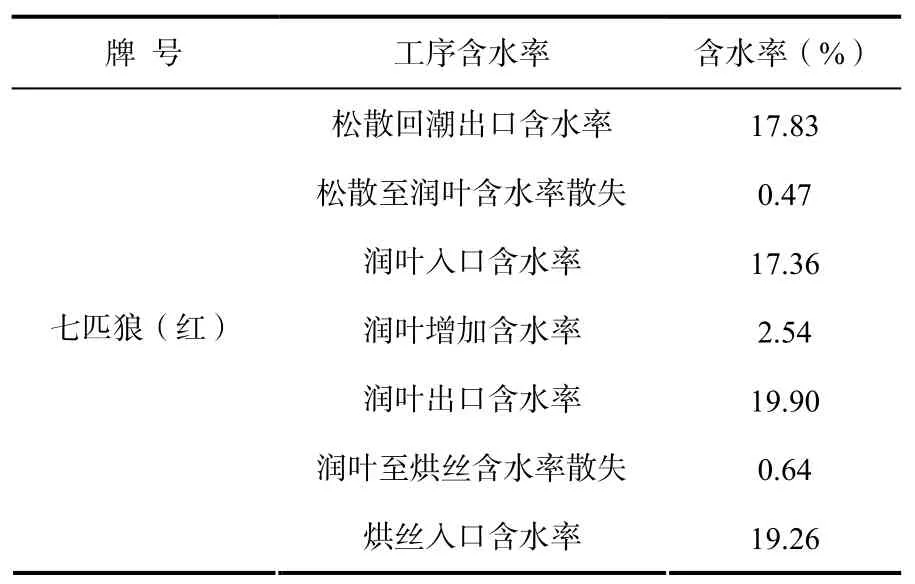

表1 全年制丝过程物料含水率散失

图6 各位点化学势的相关分析

图7 松散势与水分散失

图8 润叶势与水分散失

图9 预混势与水分散失

图10 烘前势与水分散失

1.3.4 物料贮存时间对过程水分的影响

松散回潮后,物料主要经历了预混和贮叶两个存贮过程,其贮存时间与水分的散失情况如图11、图12所示。可以看出,贮存时间与过程水分散失无显著的相关性。

图11 预混时间与松散润叶水分散失

图12 贮叶时间与润后至烘前水分散失

2 数学建模

根据公式(4),而且过程水分散失(松散润叶间散失+润叶烘前散失)与润叶加湿之间的相关性较好。因此,将松散至润叶间散失+润叶至烘前散失与润叶加湿综合为一项与环境条件相关的因子。而且,松散后水分与加水比例直接相关,与环境相关性较小。由于松散、预混、润叶和烘前的化学势具有较好的相关性,且烘前势与过程水分散失的相关性较其他位点的相关性强,选择烘前势作为变量进行多元线性回归。所以可假设:

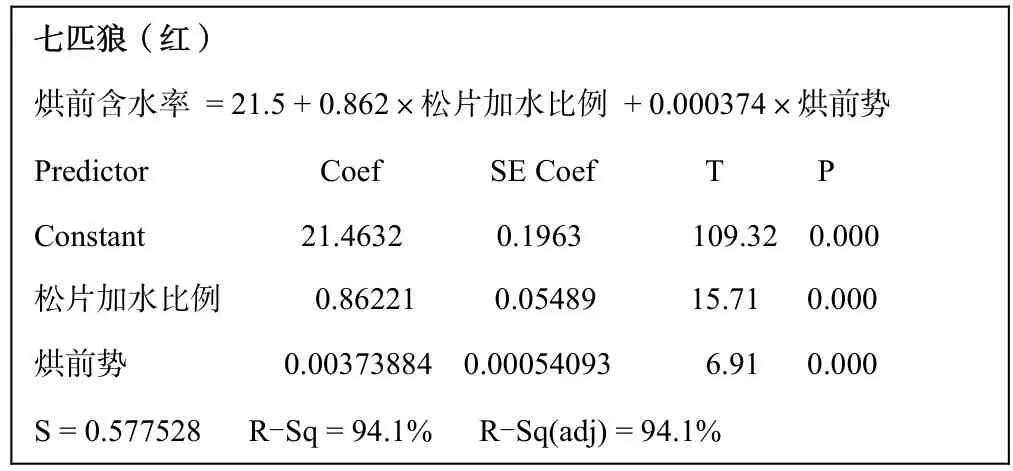

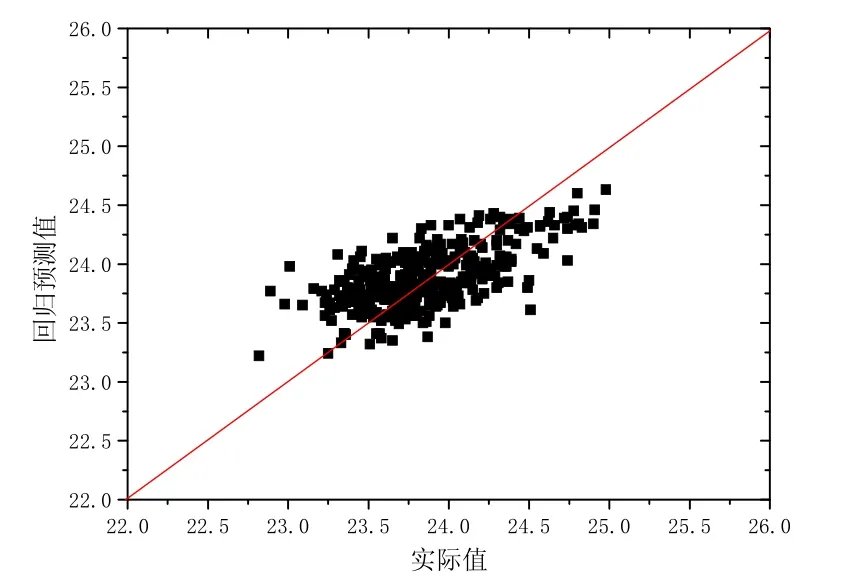

式中,Y为烘丝入口水分,A、B、C为方程回归系数。结果如表2和图13所示,可以看出方程的拟合度较好。

表2 多元线性回归结果

图13 预测值与实际值的比较

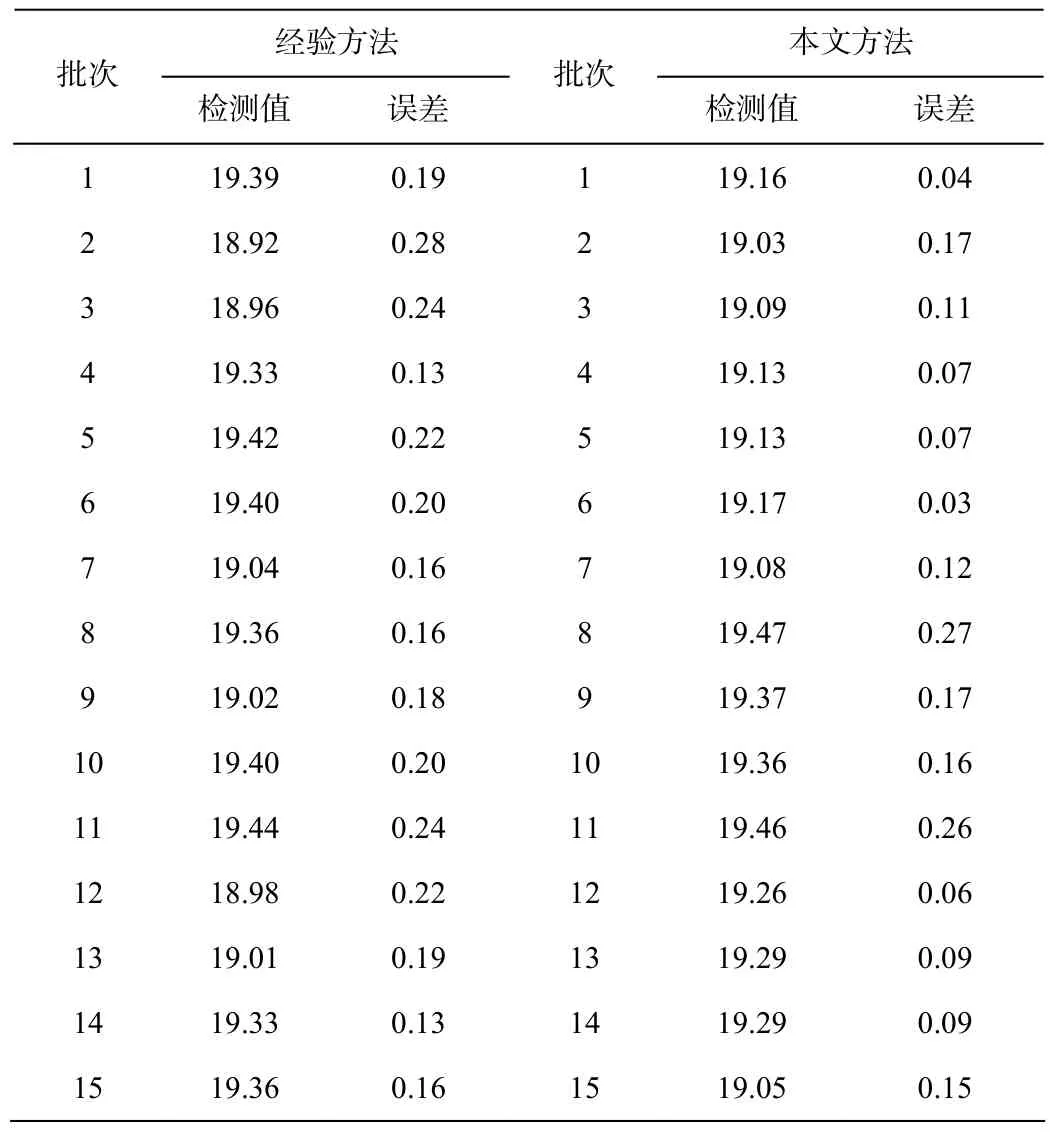

3 模型应用效果

采用本文方法与过去凭经验设置加水量进行烘前叶丝含水率控制相比,对比效果见表3。表3中,本文方法的15个批次烘前叶丝含水率均值为19.223%,标准偏差为0.146%;经验方法的15个批次烘前叶丝含水率均值为19.224%,标准偏差为0.203%。可见,与经验方法相比,采用本方法能够减小烘前叶丝含水率与标准值的误差,有助于提高批次间烘前叶丝含水率的稳定性。

表3 经验方法与本文方法烘前叶丝含水率对比 (%)

4 结论

(1)工序之间的温湿度变化规律曲线具有相似性,且各工序物料含水率散失与环境温湿度变化相关性较强,呈负相关关系。

(2)应用本方法进行松散回潮机加水量设定,所获得的烘前叶丝含水率更接近工艺标准设定值,且批次间稳定性更高。

参考文献:

[1] 陈小林.李飞宇.叶丝HT入口含水率对管板式烘丝机筒壁温度的影响[J].重庆与世界(学术版), 2014(11).

[2] 吴光阳. 烟叶来料含水率对烘丝效果影响的研究[J]. 食品科技,2008(3): 29-31.

[3] 钟文焱,陈晓杜,马庆文,等. 基于多因素分析的烘丝机入口含水率预测模型的建立与应用[J]. 烟草科技,2015,48(5):67-73.