固体渗碳对CuCoCrNiFe高熵合金组织和硬度的影响*

李 哲,张伟强,孙日伟,付华萌

(1. 沈阳理工大学 材料科学与工程学院, 沈阳 110159; 2. 中国科学院沈阳金属研究所, 沈阳 110016)

固体渗碳对CuCoCrNiFe高熵合金组织和硬度的影响*

李哲1,张伟强1,孙日伟1,付华萌2

(1. 沈阳理工大学 材料科学与工程学院, 沈阳 110159; 2. 中国科学院沈阳金属研究所, 沈阳 110016)

摘要:采用固体渗碳法,对CuCoCrNiFe高熵合金进行850 ℃/5h的渗碳处理。采用SEM、EDS、EPMA、XRD分析了渗碳后试样的显微组织和相组成,并测量了试样的显微硬度。结果表明,经过渗碳处理后,合金上析出了大量碳化物。在表面附近,碳化物细小,十分密集。距离表面距离增加,碳化物分布密度下降,尺寸增大。试样表层硬度达到240HV,与基体相比有明显增加。

关键词:固体渗碳;高熵合金;碳化物;硬度

0引言

长久以来,人类使用的金属材料一般都是合金。工业革命以后,特别是近百年来,人类开发的合金系统就如雨后春笋,加工工艺更是突飞猛进[1]。这些合金多是以一到两种金属为主要元素,即原子比例高于50%,再添加其它元素来改善合金的性能。20世纪90年代,台湾学者叶均蔚[2-3]提出了一种崭新的合金设计理念,该理念不再以一种或两种金属为主要元素,而是以五种及以上元素为主元,每种元素含量在5%~35%之间。合金凝固后并未出现吉布斯相律预计的多种金属间化合物,而是形成了简单的BCC或FCC固溶体结构。目前认为这与合金凝固时的高的位形熵有关[4-5]。高熵合金拥有诸多优异的性能,如耐腐蚀、抗高温氧化、良好的磁性能等,目前已有相关应用的报道[4,6-8]。为提高合金的性能,前人通过改变合金成分的方式做了很多工作[9-12],祝金明[13]在熔炼AlCoCrNiFe合金时添加C元素,以期强化合金,但合金整体出现了韧性的下降。为避免此情况,本研究通过传统的渗碳处理工艺,希望只在合金表层产生弥散析出的硬质碳化物,提高合金表面硬度[14],同时保持其内部原有的韧性。以CuCoCrNiFe等摩尔比高熵合金为对象,它具有好的塑韧性,但硬度很低,仅150HV左右[15]。以固体渗碳法处理合金,研究渗后合金的硬度、组织和微区成分的变化规律。

1实验

1.1合金制备及渗碳处理

采用DHL-500型高真空电弧熔炼设备,熔炼CuCoCrNiFe高熵合金。将炼制的合金锭经真空喷铸系统铸成直径8mm的试棒,然后切割成1.5mm厚的圆片。磨光除油后待用。

实验所用渗剂为500目的活性碳粉末。先把处理后的原始试样置于氧化铝坩锅中,然后填入渗剂,填满压实后密封坩埚。将坩埚放在箱式电阻炉中,随炉升温至850 ℃,保温5h,然后随炉降温至550 ℃,取出空冷。为便于对比,另取原始试样在850 ℃下保温退火5h,加热过程与渗碳一致。

1.2样品的检测

采用FEIQuanta600、HitachiS3400N型扫描电子显微镜观察试样横截面的微观形貌;用Oxford-300型能谱仪、JEOLJXA-8530F电子探针分析试样的成分;采用日本理学D/max-2500PC型X射线衍射仪分析试样表层的相组成;用F-200型显微硬度计测量试样硬度。

2结果及分析

2.1相组成分析

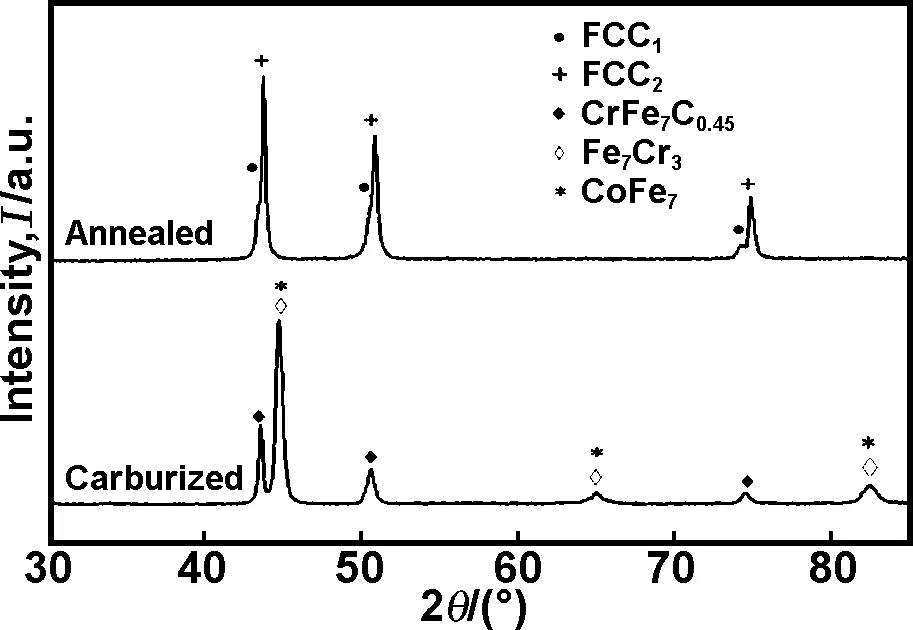

将850 ℃/5h退火后和850 ℃/5h渗碳处理后的合金试样进行XRD分析,衍射图谱如图1所示。

图1 退火后和渗碳处理后合金的XRD图谱

Fig1XRDpatternsofannealedandcarburizedalloys

分析XRD图谱可知,退火后的合金的组织是简单的FCC结构,具体来看是由两种晶格常数接近的FCC相组成,一种是FCC1相,晶格常数是0.3601nm;一种是FCC2相,晶格常数是0.3574nm。FCC2相的衍射峰强度高于FCC1相,因此FCC2的相含量应多于FCC1相。

经850 ℃/5h渗碳处理后的合金XRD图谱如图1所示,退火态合金中FCC2相衍射峰消失了。试样表层出现了新相的衍射峰,其中一相是CrFe7C0.45,由于衍射峰位置与FCC1相只相差0.1~0.2°,因此它可能是两项衍射峰叠加所致。图谱中另一套衍射峰对应的相是Fe7Ni3和CoFe,这是原FCC2相形成碳化物后分解产生的相,峰强较高。综上所述,高熵合金经渗碳处理后,表层的组织结构发生了变化。退火态合金中的FCC2相已不可见,表层大部分是渗碳形成的CrFe7C0.45,及Fe7Ni3和CoFe相。这表明碳原子在CuCoCrNiFe合金中的扩散含有反应扩散过程。

2.2退火后合金的组织

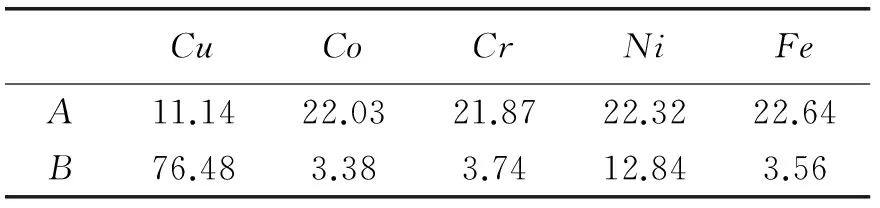

退火后的CuCoCrNiFe合金的背散射照片如图2(a)所示,可见其组织为典型的树枝晶。其中深色区域A为枝晶,白色区域B为枝晶间组织。因为枝晶A的体积远大于枝晶间组织B,结合前面XRD的分析结果,枝晶A对应的就是FCC2相,枝晶间组织B对应的是FCC1相。合金中A,B组织的EDS分析结果如表1所示,A组织中Fe、Co、Ni、Cr4种元素约各占22%,Cu元素含量较少,仅占10%左右;B组织中富含Cu和Ni元素,二者的原子比例接近90%,另4种元素含量较少。可以认为枝晶组织是由5种合金元素构成的FCC2固溶体结构,枝晶间组织是富含Cu,Ni元素的FCC1固溶体。

表1退火态合金中A,B组织的EDS分析结果(原子分数,%)

Table1EDSanalysisofpointA,Binannealedalloy(at%)

CuCoCrNiFeA11.1422.0321.8722.3222.64B76.483.383.7412.843.56

2.3渗碳后合金的组织

图2(b),(c)是渗碳处理后,合金横截面的背散射照片。与退火态时相比,合金在基体组织上析出了黑色的碳化物。图2(b)中可以看出碳化物在合金上的分布不均匀,根据分布情况,可以将渗碳区域分为3个部分Ⅰ、Ⅱ、Ⅲ。图2(c)是Ⅰ、Ⅱ区域的局部放大照片,其中Ⅰ区处在最外侧靠近试样表面,此处碳化物呈细小的颗粒状,大量弥散地分布在枝晶上,而枝晶间则很少有碳化物。根据前面XRD分析结果,这些细小的碳化物应是CrFe7C0.45。Ⅱ区位于Ⅰ内侧,与表面的距离增加,枝晶上析出的碳化物尺寸变大,分布密度下降,且随距离的增加有逐渐变化趋势。同时枝晶间组织上开始出现不连续的碳化物,尺寸比枝晶内的碳化物大。Ⅲ区距离表面已超过80μm,仅在枝晶间组织上出现少量碳化物,枝晶内基本没有碳化物出现。使用电子探针测量了Ⅱ、Ⅲ区内枝晶间上碳化物(分别标识为C,D)的化学成分,结果如表2所示,根据得到的原子比例,推断碳化物C,D应该同为M7C3型。

图2退火及渗碳后后合金的背散射照片

Fig2Backscatteredimagesforannealedandcarburizedalloys

表2渗碳后合金中C,D组织的EPMA分析结果(原子分数,%)

Table2EPMAanalysisofpointC,Dincarburizedalloy(at%)

CCrCoCuNiFeC26.0760.712.142.494.643.91D28.3362.973.051.453.722.49

2.4硬度测试

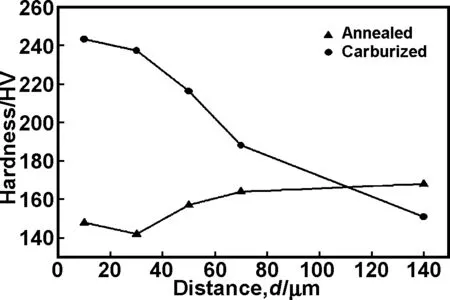

对退火和渗碳后合金的显微硬度做了测试,测试位置从近表面处开始,向心部方向每隔20μm测量一次,结果如图3所示。在测试方向上退火态合金的硬度比较均匀,约为160HV。而渗碳后的合金的硬度值则大致呈梯度分布。表面处硬度值最高,为240HV。然后沿测试方向逐渐降低。距离表面140μm处,硬度值为150HV,与铸态时的硬度相当,这间接说明碳原子扩散并未影响到合金内部,这里依然是合金的退火态组织。渗碳后合金硬度的提高是因为弥散分布的碳化物阻碍了晶体的滑移,起到了弥散强化的作用。随着距离增加,碳化物密度降低,弥散强化作用随之减弱,表现为硬度逐渐下降。可见固体渗碳能够提高合金表面的硬度,最大值相比基体提高了近50%。

图3 退火和渗碳后合金的硬度测试结果

Fig3Hardnesstestofannealedandcarburizedalloys

2.5渗碳过程讨论

固体渗碳的一般机制如下[16]:渗剂在合金表面的催化作用下产生活性碳原子,当其附着在试样表面并被吸收后,就会延合金基体向内部扩散。在CuCoCrNiFe合金中,碳原子会沿着两种途径扩散,一是沿着合金的晶格间隙扩散,即主要从枝晶组织的FCC晶格间隙扩散;二是沿着晶界扩散。在Ⅰ区范围内,因为距离表面很近,扩散路径短,且表面处碳原子的浓度很高,与合金内部构成了很大的浓度梯度,在一定时间内,扩散到枝晶组织中的碳的浓度较高,当碳原子在枝晶内浓度达到饱和后,便会与Cr,Fe元素形成碳化物析出[17-18]。所以该区域枝晶上的碳化物分布地十分密集。同时碳原子也会沿着晶界扩散,虽然其沿晶界扩散的速度高于晶内,但枝晶间Cr,Fe含量很少,形成碳化物需要借助枝晶内的Cr,Fe元素。此时枝晶内已形成了大量碳化物,使晶界处二元素的浓度降低,无法形成碳化物。因此晶界处少有碳化物析出。

随着渗碳过程的进行,Ⅰ区内的碳原子除形成碳化物外,继续向Ⅱ区扩散。Ⅱ区距离表面更远,碳的扩散路径更长,枝晶内扩散来的碳原子的浓度也会降低,使得枝晶上形成的碳化物减少。距离表面越远,密度越小。枝晶内扩散来的碳原子能够使已形成的碳化物长大,因此碳化物尺寸较Ⅰ区有一定增加。同时,由于枝晶内碳化物密度减少,靠近晶界处Cr,Fe元素浓度升高,沿晶界扩散来的碳原子能够形成碳化物;且碳的扩散很快,使其长大速度快于晶内的碳化物。碳化物在晶界处形成后,很少向枝晶内生长,总在枝晶间长大,这可能与枝晶组织的晶格畸变大,晶界处的碳原子难以进入有关。枝晶间Cr,Fe含量很低,因此碳化物的长大必然伴随着枝晶内Cr,Fe元素越过晶界向枝晶间扩散的过程。

Ⅲ区距离表面最远,此处只有枝晶间存在碳化物,枝晶内已观察不到。这是碳原子在晶内和晶界处扩散速率不同所致。高熵合金的晶格由多种原子组成,原子半径的差异导致晶格畸变很大[4],与无畸变的晶格相比,碳原子在其中的扩散速率更低;加上扩散路径长,导致枝晶内碳的浓度很低;而碳原子在晶界处扩散很快,碳仍可以达到较高的浓度,所以只在晶界和枝晶间有碳化物析出。

3结论

(1)经850 ℃/5h渗碳处理后,CuCoCrNiFe高熵合金基体上析出了大量碳化物。近表层区域碳化物尺寸较小,大量弥散分布在枝晶上,为CrFe7C0.45型。距离表面较远时,碳化物尺寸增加,密度降低;而枝晶间形成了粗大的不连续碳化物,为M7C3型。

(2)渗碳处理后,合金表面硬度提高至240HV,硬度从表层到心部逐渐下降。这与碳化物的密集程度有关。

(3)在CuCoCrNiFe高熵合金中,碳原子在枝晶内的扩散速率远小于晶界。

参考文献:

[1]GaoJiacheng,LiRui.Thedevelopmentofstudiesinhigh-entropyalloy[J].JournalofFunctionalMaterials, 2008,39(07):1059-1061.

高家诚,李锐. 高熵合金研究的新进展[J]. 功能材料,2008,39(07):1059-1061.

[2]YehJW,ChenSK,LinSJ,etal.Nanostructuredhigh-entropyalloyswithmulti-principalelements:novelalloydesignconceptsandoutcomes[J].AdvancedEngineeringMaterials, 2004, 6(5):299-303.

[3]YangJY,ZhouYJ,ZhangY,etal.Solidsolutionformationcriteriainthemulti-componentalloyswithhighentropyofmixing[J].ChineseMaterialsScienceTechnology&Equipment, 2007,5:61-63.

阳隽觎,周云军,张勇,等.无基元高混合熵合金形成固溶体结构三原则[J].中国材料科技与设备,2007,5:61-63.

[4]ZhangY,ZuoTT,TangZ.Microstructuresandpropertiesofhigh-entropyalloys[J].ProgressinMaterialsScience, 2014, 61: 1-93.

[5]PolettiMG,BattezzatiL.Electronicandthermodynamiccriteriafortheoccurrenceofhighentropyalloysinmetallicsystems[J].ActaMaterialia,2014, 75:297-306.

[6]ZhangY.Amorphousalloysandhighentropyalloys[M].Beijing:SciencePress, 2010:73-81.

张勇. 非晶和高熵合金[M]. 北京:科学出版社, 2010:73-81.

[7]HuangC,ZhangYZ,ShenJY,etal.ThermalstabilityandoxidationresistanceoflasercladTiVCrAlSihighentropyalloycoatingsonTi-6Al-4V[J].SurfaceandCoatingsTechnology, 2011,206(6):1389-1395.

[8]ChangSY,LiCE,ChiangSC,etal. 4-nmthickmultilayerstructureofmulti-component(AlCrRuTaTiZr)NxasrobustdiffusionbarrierforCuinterconnects[J].JournalofAlloysandCompounds,2012,515:4-7.

[9]ZhangKB,FuZY,ZhangJY.MicrostructureandmechanicalpropertiesofCoCrFeNiTiAlxhigh-entropyalloys[J].MaterialsScienceandEngineeringA,2009,508(1-2):214-219.

[10]ChuangMH,TsaiMH,WangWR,etalMicrostructureandwearbehaviorofAlxCo1.5CrFeNi1.5Tiyhigh-entropyalloys[J].ActaMaterialia,2011,59(16):6308-6317.

[11]FanQC,LiBS,ZhangY.InfluenceofAlandCuelementsonthemicrostructureandpropertiesof(FeCrNiCo)AlxCuyhigh-entropyalloys[J].JournalofAlloysandCompounds, 2014,614: 203-210.

[12]ZhuJM,ZhangHF,FuHM,etal.MicrostructuresandcompressivepropertiesofmulticomponentAlCoCrCuFeNiMoxalloys[J].JournalofAlloysandCompounds,2010, 497:52-56.

[13]ZhuJM,FuHM,ZhangHF,etal.MicrostructuresandcompressivepropertiesofmulticomponentAlCoCrFeNiCxalloys[J].JournalofAlloysandCompounds, 2011, 509(8): 3476-3480.

[14]LuoY,JiangHB,ChengG.Effectofcarburizationonthemechanicalpropertiesofbiomedicalgradetitaniumalloys[J].JournalofBionicEngineering, 2011,8: 86-89.

[15]ZhuJM.TheeffectofSi,CandCuelementsonAlCoCrFeNihigh-atropyalloy[D].Beijing:GraduateSchoolofChineseAcademyofSciences,2011.

祝金明.Si、C、Cu和Mo元素对AlCoCrFeNi高熵合金结构与性能的影响[D]. 北京:中国科学院研究生院,2011.

[16]JiangXY,GaoXP,SongDY.ComparisonbetweennormalANDpolymercementationagentusedinsolidcarburizationonNiTialloy[J].ActaMetallurgicaSinica, 2003,39(9):962-966.

蒋训勇,高学平,宋德瑛. 普通渗碳剂与新型高聚物渗碳剂进行NiTi合金固体渗碳的对比[J].金属学报,2003,39(9):962-966.

[17]WuXQ,YangYS,ZQ.StructuredegradationofHPcrackingtubeduringservice[J].ActaMetallurgicaSinica, 1998, (34)10:1043-1048.

吴欣强,杨院生,詹倩.HP耐热钢裂解炉管服役弱化的组织特征及其成因[J].金属学报,1998, 34(10):1043-1048.

[18]FakasD,OhlaK.Modelingofdiffusionprocessesduringcarburizationofalloys[J].OxidationofMetals, 1983,19(34):99-117.

TheeffectofsolidcarburizationonmicrostructureandhardnessofCuCoCrNiFehighentropyalloy

LIZhe1,ZHANGWeiqiang1,SUNRiwei1,FUHuameng2

(1.SchoolofMaterialsScienceandEngineering,ShenyangLigongUniversity,Shenyang110159,China;2.TheInstituteofMetalResearch,ChineseAcademyofSciences,Shenyang110016,China)

Abstract:AhighentropyalloyCuCoCrNiFewastreatedat850 ℃for5hbysolidcarburization.SEM,EDS,EPMAandXRDwereemployedformicrostructuralcharacterizationandphaseindentification.Themeasurementofhardnessofthecarburizedsamplewasperformed.Theresultsshowthataftercarburization,alargenumberofcarbidesprecipitateinthesample.Nearthesamplesurface,thecarbidesarefineandaggregated.Asthedistancefromsamplesurfaceincreasing,theintensivenessofcarbidesgetslower,whereasthesizeincreases.Thehardnessofsamplesurfacerisesto240HV,whichhasbeenimprovedgreatlycomparedtothatofthesubstrate.

Keywords:solidcarburization;highentropyalloy;carbide;hardness

文章编号:1001-9731(2016)06-06190-04

* 基金项目:国家重点基础研究发展计划(973计划)资助项目(2011CB610405)

作者简介:李哲(1990-),男,辽宁阜新人,在读硕士,师承张伟强教授,从事高熵合金组织性能研究。

中图分类号:TG146;TG156.81

文献标识码:A

DOI:10.3969/j.issn.1001-9731.2016.06.035

收到初稿日期:2015-03-02 收到修改稿日期:2015-11-09 通讯作者:张伟强,E-mail:ln_zwq@126.com