TBM刀具异常损耗原因分析及应对措施

李晓晗

(辽宁省水利厅,辽宁沈阳110003)

TBM刀具异常损耗原因分析及应对措施

李晓晗

(辽宁省水利厅,辽宁沈阳110003)

摘要:TBM刀具异常损耗率一般占到刀具消耗量10%左右,文章针对不同刀具异常损耗型式,分析了损耗的原因,并分别提出了具体的应对措施,以达到避免人为因素造成刀具破损,有效降低施工成本的目的。

关键词:TBM刀具;损耗;原因分析;应对措施

TBM刀具消耗量直接影响隧道开挖成本,尤其大直径TBM,刀具消耗数量更是巨大、影响更为突出。导致TBM刀具损耗的原因很多,其中刀盘设计制造技术、刀圈锻件材质与热处理工艺、刀具配件质量、刀具装配及安装质量、地质条件、TBM设备掘进参数控制等均可能造成刀具的异常损耗。本文通过对不同刀具破损型式的原因及影响刀具寿命的关键因素分析,制订相应的解决方案和预防措施,从而达到降低刀具消耗量、提高设备掘进效率的目的。

1 不同刀具损耗型式原因分析

TBM刀具主要指盘型滚刀,由刀圈、刀体、刀轴、轴承、密封、端盖、挡圈以及其它一些附件组成。刀具磨损的主要部位是刀圈,TBM刀具消耗也主要指刀圈的消耗。

刀圈均匀磨损至允许的极限值属于刀具正常失效,不同直径的刀具使用在不同的刀盘部位,其允许的极限磨损量也是不同的。表1为目前硬岩TBM常用刀圈一般允许的极限磨损量值:

表1 刀圈允许磨损极限值

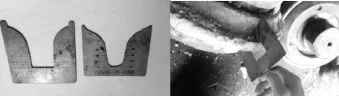

刀圈磨损量使用专用卡尺进行测量,图1为常用的测量卡尺和测量刀圈磨损量的情况。图2为正常磨损到极限值的滚刀。

图1 刀圈测量卡尺和测量磨损量的情况

图2 正常均匀磨损的刀圈

相对于正常磨损,比较常见的刀圈异常损耗型式主要包括以下几种情况。

1.1 偏磨

偏磨也称弦磨,是指刀圈一侧磨损成直边或被磨损成多边形,是最常见的刀具异常损耗型式。

偏磨刀具一般只有拆解后对其进行全面检测,方可准确判断其故障原因。经过大量实践发现,刀圈偏磨主要是由于以下原因造成:

(1)刀圈质量问题。

(2)滚刀轴承失效。

(3)密封损坏导致岩渣进入密封腔,污染润滑油或导致轴承损坏。

(4)刀具装配过程中施加的扭矩偏大,导致刀圈不能正常转动。

(5)润滑油质量问题或润滑油泄漏、污染,导致刀具润滑失效。

(6)掌子面剥落的石块挤入滚刀与刀座间空隙,导致滚刀卡死。

另外,刀座定位不当、掘进过程中护盾未能撑紧岩壁造成刀盘转动不稳定、设备初始掘进时推力控制不当等,也可能导致刀圈偏磨。

图3、4、5、6、7为刀具偏磨的实例图。

图3 刀圈一侧偏磨

图4 刀圈偏磨成多边形

图5 刀圈严重偏磨导致整刀报废

图6 中心刀刀圈偏磨

图7 一次性大面积偏磨的刀圈

刀具检查过程中发现有偏磨或偏磨迹象的刀具,必须马上更换,否则可能引起邻近滚刀大面积偏磨的情况发生。偏磨刀具应在拆解后,根据偏磨的不同情况、部位,从刀具备件质量、刀具装配和安装质量、设备操作等方面查找可能导致刀圈偏磨的原因,以采取针对性的预防和应对措施。

1.2 崩刃

刀圈崩刃的情况也经常发生,主要原因有:

(1)刀圈质量问题:在掘进段岩石硬度较高的情况下,如果刀圈硬度高但韧性不足,就比较容易出现崩刃现象。

(2)设备操作原因:在掘进行程的初始阶段,推进压力过大、滚刀与围岩接触时推进速度过快,导致滚刀与岩石突然碰撞,容易造成个别滚刀出现崩刃情况。

(3)在掘进过程中由于岩石情况发生变化或掌子面岩石硬度不均,也会导致刀圈局部过载而使刀圈应力集中,发生崩刃或断裂情况。

在刀刃崩落不太严重、不影响切削岩石时,可以继续使用,如刀刃崩落严重,则需要马上进行更换,如图8、9所示。

图8 崩刃成为锯齿状的刀圈

图9 严重崩刃的刀圈

1.3 卷刃

刀圈卷刃主要是由于岩石抗压强度高、设备掘进推力大所造成的。另外,刀圈硬度不足或在破岩过程中刀圈温升过高导致硬度降低,造成卷刃的情况也时有发生。

如刀圈卷刃情况不是非常严重,可以适当降低设备推进压力和刀盘转速,继续掘进,如图10所示。

图10 卷刃的刀圈

1.4 断裂

导致刀圈断裂的主要原因有:

(1)刀圈硬度过高、韧性不足。

(2)刀圈安装时扭矩施加过高。

(3)刀圈与刀体装配过盈量过大。

(4)TBM初始掘进速度太快,刀具与围岩剧烈碰撞。

(5)在掘进过程中由于岩石情况发生变化,导致刀圈局部过载、应力集中。

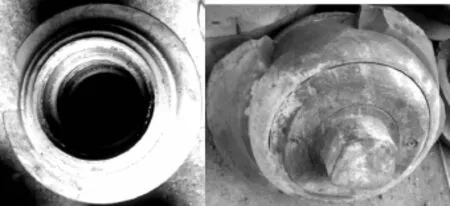

刀圈断裂后,必须更换下该滚刀,以免出现刀圈偏磨甚至是刀圈由刀体上脱落的情况,轻者造成整把滚刀报废,严重时会引发邻近多把滚刀出现异常损耗的严重后果。图11、12、13为刀圈断裂实例图。

图11 刀圈断裂的滚刀

图12 断裂后切割下的刀圈

图13 刀圈断裂导致滚刀轴承内圈断裂

1.5 刀体漏油

刀体漏油的情况也比较常见,一般是由于刀具轴承或者密封损坏、刀具装配质量等原因所致。如仅是轻微漏油,可以不进行更换,但须加强对该滚刀检查;如滚刀已严重漏油,则需马上进行更换,否则很容易导致刀圈偏磨。如图14所示。

1.6 挡圈脱落

(1)挡圈安装不当或焊接不牢。

(2)刀盘转速过大、设备推进压力过高。

(3)挡圈受到掌子面掉落岩块的剧烈冲击。

当发现有挡圈掉落时,仅需直接将挡圈安装、补焊后即可。但如果发现刀圈已经发生了错位情况,则必须进行更换,否则因刀圈产生轴向位移、破岩轨迹偏移,极易导致刀圈偏磨。如图15、16所示。

图14 漏油的刀具

图15 挡圈断裂脱落的滚刀

图16 因挡圈脱落导致偏磨的滚刀

1.7 刀体过热

导致刀体过热情况发生的主要原因有:

①刀具原因:刀具轴承损坏、刀圈扭矩施加过高或过低、润滑油失效或泄漏等;

②设备操作原因:掘进推进压力过大、刀盘转速过高、刀盘喷水量不足等。

发现有滚刀刀体过热情况,应认真分析故障原因,如确认属设备操作原因,可适当改变掘进参数,继续掘进,并加强对该刀具的检查;否则,应立即进行刀具更换,以免发生滚刀异常损坏情况。

1.8 导致刀具异常损耗的其它情况

由于刀座定位不当、滚刀安装位置偏差或紧固螺栓施加扭矩不足、紧固螺栓断裂、刀座变形或开裂、铲斗齿过度磨损、楔块未安装到位或未能拉紧刀轴等,也容易造成刀具异常损坏。

在发生刀具异常损坏后,应针对不同损耗型式,正确分析其产生的原因,采取适当的处理措施,以确保有效降低刀具异常损耗率。

2 刀具检查注意事项

定时的刀具检查是TBM掘进过程中的一项重要工作,是减少刀具异常损耗情况发生的最有效方法。

2.1 刀具检查频次要求

推进速度小于2.6m/h时,每掘进三个循环检查一次;推进速度在2.6~3m/h时,每四个循环检查一次;推进速度在3~3.4m/h时,每五个循环检查一次;推进速度在3.4m/h以上时,每六个循环检查一次。

如掘进过程中在出渣皮带上发现有铲斗齿、螺栓、楔块、压块等刀具配件,必须马上停机进行检查。

TBM操作手时应注意观察设备掘进参数,若出现下述情况,应停机检查刀具,并通知值班地质工程师确定围岩是否发生以下变化。

(1)刀盘扭矩波动超过±500kN.m,且持续时间超过2min。

(2)扭矩未发生变化的情况下,推进速度降低超过0.8m/h,且持续超过2min。

(3)扭矩或推进速度同时发生较大幅度变化。(4)出渣皮带连续有较大块径石渣突现。

2.2 刀具检查主要内容

(1)刀盘清渣和清洁工作。

(2)检查刀圈有无异常损坏;测量每把滚刀刀圈的磨损量,确定需要更换、调整的滚刀。另外,需检查相邻轨迹滚刀刀圈的半径高差,一般面刀及中心刀最大允许差为12mm、边刀为 5mm,如超过该数值,应予以更换或调整。

(3)检查铲斗齿磨损量及是否有脱落、断裂情况,并检查铲斗齿螺栓是否松动。

(4)检查刀具螺栓紧固状态,在刀具更换完成、掘进一个循环后,需复查螺栓紧固情况。

(5)检查确认刀盘旋转接头座固定螺栓有无松动、喷水管路有无泄漏或磨损、喷头工作是否正常。

2.3 刀具检查注意事项

(1)刀具检查人员应与TBM操作手随时保持联系,了解设备掘进参数、运行状况,应特别关注刀盘扭矩、推进速度、主驱动电机电流的异常变化情况,以便及时、准确掌握刀具运行状态。刀具检查、维护保养结束后,应及时将情况报告操作手。

(2)做好每次刀具磨损量测量及刀具更换情况的记录。

(3)刀具更换前,必须将刀座接触面、刀具紧固螺栓、螺母、楔块、压块等表面清理干净。

(4)TBM上部必须备用一定数量的新刀和过渡刀、刀具紧固螺栓、铲斗齿、铲斗齿螺栓、楔块、压块等,并应集中统一存放。

(5)刀具运输过程中必须使用具有防护作用的专用工器具,严防发生刀圈磕碰现象。如图17所示。

图17 滚刀专用运输工器具

2.4 其它注意事项

(1)刀具修理车间必须做好每把刀具的维修、使用记录,包括初始装配情况、使用刀号、调整位置、返修时刀具状态及检测情况、维修记录、后续使用情况等,每把滚刀建立一套跟踪记录表。

(2)至少每周召开一次刀具分析会议,针对异常损耗刀具,调阅其跟踪记录,确定异常损耗原因,并制订应对措施及整改方案。

3 结语

刀具是TBM破岩的关键部件,也是主要的消耗部件,其消耗量直接影响隧道施工效率及开挖成本。针对刀具的不同异常损耗型式,准确其分析产生的原因、研究探索适当的处理措施,可以有效控制刀具消耗量、减少刀具异常损耗数量,降低施工成本,同时也可以达到提高施工效率的目的。

参考文献

[1]陈凯新.岩石隧道掘进机刀具损坏形式研究[J].中国高新技术企业旬刊,2014(17):9-10.

[2]赵维刚等.全断面隧道掘进机刀具异常磨损的识别分析[J].中国机械工程,2007(02):150-152.

[3]黄平华.岩石掘进机(TBM)刀具消耗预测研究[J].隧道建设,2008(06):373-375.

[4]黄文鹏.节理密集带地质硬岩TBM刀盘损坏形式及对策[J].隧道建设,2012(04):587-593.

[5]贺红效.TBM长隧洞施工质量控制的关键技术[J].水利技术监督,2008(01):10-11.

[6]陈建.全断面岩石掘进机(TBM)开挖刀具的管理探讨[J].隧道建设,2007(04):89-90.

[7]梁成喜.TBM法在山西引黄入晋工程中的应用[J].水利技术监督,2002(04):38-39.

[8]李辉等.TBM盘型滚刀受力分析[J].现代隧道技术 2012(06):193-196.

[9]王跃峰等.深埋特长隧洞TBM施工初探[J].水利技术监督,2005(04):42-45.

[10]张成俭.引洮工程TBM施工极软岩隧洞段工程地质问题分析与评价[J].水利规划与设计,2012(04):60-63.

[11]李辉等.TBM盘型滚刀受力分析[J].现代隧道技术2012 (06):193-196.

中图分类号:U455.3+1

文献标识码:B

文章编号:1008-1305(2016)02-0076-04

DOI:10.3969/j.issn.1008-1305.2016.02.032

收稿日期:2016-01-13

作者简介:李晓晗(1969年—),男,高级工程师。