喷嘴结构对高压水射流影响及结构参数优化设计*

韩启龙,马 洋

(第二炮兵工程大学 动力工程系, 陕西 西安 710025)

喷嘴结构对高压水射流影响及结构参数优化设计*

韩启龙,马洋

(第二炮兵工程大学 动力工程系, 陕西 西安710025)

摘要:喷嘴是产生高压水射流的关键部件,其结构形式对射流动力学性能有很大影响。以圆柱形喷嘴为对象,进行喷嘴结构对高压水射流的影响分析及结构参数优化设计。采用两相流计算流体力学模型进行喷嘴内外的射流流场分析。为节省计算资源,在优化设计时引入Kriging代理模型替代计算流体力学模型。分别采用改进的非劣分类遗传算法和基于分解的多目标进化算法进行单目标和多目标优化设计。研究结果表明:直线型喷嘴总体性能较优,凹型喷嘴的次之,凸型喷嘴性能最差。以直线型喷嘴为设计对象,以射流初始段长度和流量为目标,得到了单目标和多目标优化设计结果。单目标优化时,两个指标较基准外形分别提高14.71%和27.56%。多目标优化时,优化得到的半锥角处于[15.4°, 89.8° ]区间内。运用代理模型和进化算法的全局优化方法在进行喷嘴的优化设计时是有效的。

关键词:高压水射流;喷嘴;全局优化;两相流;代理模型;基于分解的多目标进化算法

由于具有清洗质量好、清洗速度快、绿色环保、安全性能高等优点[1],高压水射流在固体发动机推进剂的清洗和切割中具有很好的应用前景[2-3]。

喷嘴是产生高压水射流的关键部件,其结构形式对射流动力学性能和内部流场有很大影响,因此,广大学者采用不同的方法对其进行研究。刘庭成等采用理论分析方法定性论述了喷嘴结构参数及其对清洗作业的影响,以及喷嘴直径、胶管直径与清洗机压力、流量相匹配的重要性[5]。王洪伦等[6]通过公式推导得到影响喷嘴的冲击压力的几个因素。蒋大勇[7]利用自研的实验平台开展了高压水射流切割端羟基聚丁烯(Hydroxyl-TerminatedPolyButadiene,HTPB)推进剂的实验研究,得到了适合切割推进剂的最佳喷嘴直径。为解决扇形喷嘴强度低、磨损快、能耗高的缺点,喻峰等[8]设计了一种新型多孔圆柱喷嘴,并通过数值模拟和试验的方法验证了该喷嘴在钢材除鳞中良好的性能。

在研究喷嘴构型对高压水射流流动影响时,理论分析的应用范围有限,试验研究尽管结果最为可靠,但成本太大。随着两相流动计算技术的发展,越来越多的学者选择数值仿真的方法进行研究[1,9-12]。这些研究主要关注某一类特定结构形式的喷嘴对射流性能的影响,但对该类型喷嘴的具体型面研究较少。还有一些学者采用正交试验[11,13]、遗传算法[14]对喷嘴的关键参数进行设计,在引入优化思想进行高压水射流喷嘴设计方面做出了很好的尝试。

1问题描述

以常见单孔圆柱形喷嘴为研究对象,研究喷嘴型面及关键参数对高压水射流的影响。

1.1喷嘴形式

圆柱形喷嘴的内部型面为旋成曲面,其母线的结构如图1所示。喷嘴的结构参数主要有:入口直径D和出口直径d,收缩段半锥角δ,接入段长度l1、收缩段长度l2和平直延伸段长度l3。

图1 圆柱形喷嘴结构示意图Fig.1 Schematic diagram of configuration of cylindric nozzle

基于上述喷嘴结构,提出另外两种内部型面的喷嘴,它们的D,d,l1,l2和l3与图1中的完全一样,不同之处在于其收缩段母线由直线变成了曲线。图2所示为三种不同母线形式的圆柱形喷嘴示意图。图2中的直线段代表的就是图1中的常见圆柱形喷嘴,凹型和凸型曲线代表的就是所提出的两种喷嘴,图2中凹型和凸型曲线在两端分别与水平和竖直线相切。为表述方便,往下将这三种喷嘴分别简称为直线型喷嘴、凹型喷嘴和凸型喷嘴。

图2 三种不同母线形式的圆柱形喷嘴示意图Fig.2 Schematic diagram of cylindric nozzle withthree different kinds of generatrix

1.2高压水射流流动特性分析

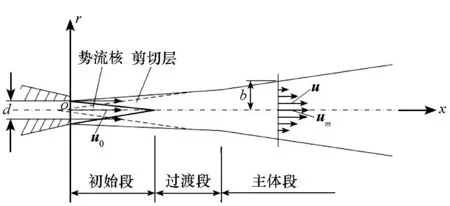

按照流动状态可将射流分为层流射流和紊流射流。本文研究的高压水射流流速较大,流动应处于紊流状态,因而属于自由紊动射流[15]。水射流以初始速度u0射入周围静止的空气,如图3所示,由于存在较大的速度差,两种流体之间存在间断面,并且该间断面是不稳定的,一旦受到扰动就会产生波动,形成旋涡。这些旋涡会把周围原来静止的空气卷吸到射流中,随着紊动的发展,被卷吸并和射流一起运动的空气越来越多,射流边界也逐渐向两侧扩展。同时由于空气与射流的掺混,必然会产生对射流的阻力,使得射流边缘部分的流速降低,难以保持初始速度。水射流与空气的掺混自边缘逐渐向中心发展,在离开喷嘴出口一段距离之后,掺混现象发展到射流中心,从此,射流整个横断面都发展成为紊流[16]。

从上述分析可知,高压水射流的流动结构十分复杂,为便于分析,可以按照不同的流动特性将水射流划分为几个区域,如图3所示。从喷嘴出口开始向内外扩展的掺混区称为剪切层;其中心未受掺混影响,仍然保持初始速度的区域称为势流核。沿射流方向从喷嘴出口至势流核末端为初始段;初始段下游绝大部分为充分发展的紊动掺混区,称为主体段;在初始段和主体段之间存在很短的过渡段。

图3 高压水射流流动特性示意图Fig.3 Schematic diagram of flow character ofhigh pressure water jet

2研究方法

2.1流场分析方法

采用Fluent6.3.26软件进行水射流的流场分析。水射流与空气之间会发生剧烈的动量交换和紊动掺混,为了模拟气液两相混合运动,采用Mixture两相流混合模型。在考虑射流的湍流运动时,采用k-ωSST湍流模型。

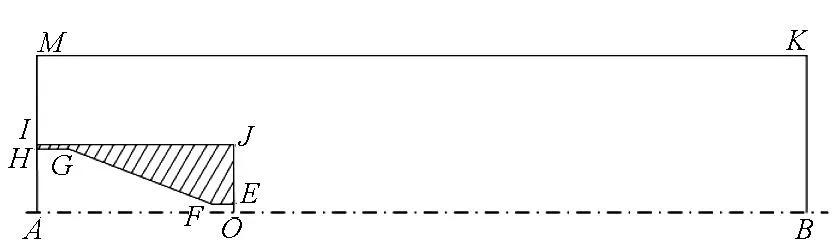

由于射流流场具有很好的轴对称特性,为了节省计算资源,采用如图4所示二维结构网格进行流场区域的剖分,其中图4(a)为全流场域网格,图4(b)为喷嘴附近网格。

(b) 喷嘴附近网格(b) Computing grid around nozzle图4 计算网格Fig.4 Computing grid

(a) 全流场域网格

(a) Computing grid of whole flow field

计算区域的边界设置如图5所示。AB为中心轴线,设置为轴对称边界条件;喷嘴进口AH设置为压力入口条件;外边界IM,MK和KB设置为压力出口条件;HGFEJI设置为无滑移壁面边界条件。

图5 计算边界示意图Fig.5 Schematic diagram of computing boundary

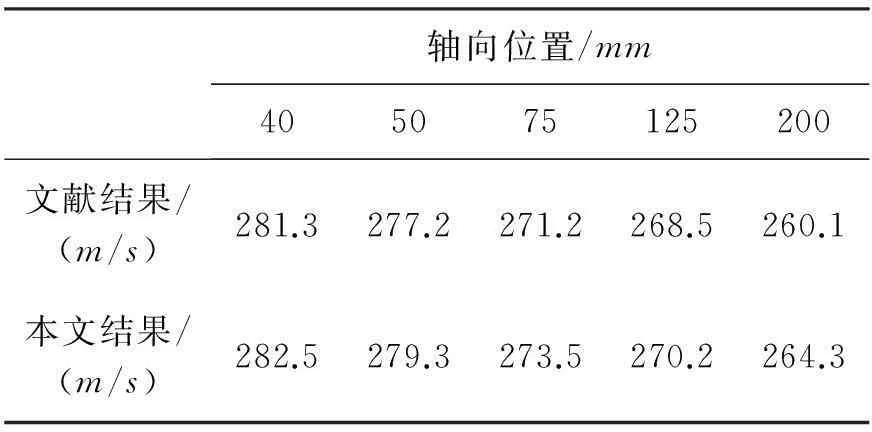

采用该计算模型对文献[12]中半锥角为30°的圆柱形喷嘴的内外流场进行计算流体力学(ComputationalFluidDynamics,CFD)模拟,得到了射流沿轴线的速度分布。表1给出了其与文献[12]的结果的对比,由表1可见结果吻合得很好,说明本文的流场仿真模型精度较好,计算结果可信。

表1 圆柱形喷嘴射流轴线速度验证

2.2代理模型构建及验证

在进行喷嘴几何参数的优化设计时,需要反复获取射流的流场特性,鉴于两相流场计算的耗时性,为了节省计算资源,引入Kriging代理模型来替代真实的CFD分析模型。构建代理模型的基本流程为:首先采用均匀采样的方式选取10k(k为设计变量的个数)个初始样本点,并采用CFD方法获取样本点上的流场特性,然后基于样本点上结果构建初始代理模型。一般来说此时代理模型的精度较差,并不能满足优化设计的要求。为了减少CFD分析的次数,提高设计效率,采用之前已被成功运用的期望改进(ExpectedImprovement,EI)加点方法[17]进行加点迭代,每一步迭代时加入EI值最大的点和Kriging模型预测方差最大的点,不断修正代理模型的精度。

采用逐一交叉验证方法[18]检验每次迭代后的代理模型的精度。经过8次加点迭代,标准交叉验证残差全部在[-3, 3]之间,且代理模型的最大误差不超过10%,这样的模型精度完全可以替代CFD分析进行优化设计研究。

2.3优化算法

改进的非支配排序遗传算法(NondominatedSortingGeneticAlgorithm,NSGA-Ⅱ)由于适应性强、计算效率高,得到了广泛的应用,也经常被用来作为很多优化算法比较的基准。采用NSGA-Ⅱ进行单目标优化,可以获得较为合理的优化解。

在进行多目标优化设计时,采用计算效率更高的基于分解的多目标进化算法(MultiObjectiveEvolutionaryAlgorithmsbasedonDecomposition,MOEA/D)进行优化设计。该算法的基本思想[19]是将多目标优化问题采用一定的方法分解成若干单目标子问题,并同时对它们进行求解。在优化每一个子问题时只需要用到与其相邻的子问题的信息,这样MOEA/D每代的计算复杂度都比经典进化算法(如NSGA-Ⅱ)的计算复杂度小,计算效率也更高[19]。

3喷嘴形式对射流特性的影响

采用CFD方法研究图2所示的三种喷嘴形式对射流特性的影响,为下节锥角的优化设计奠定基础。假设喷嘴的基本几何参数相同:D=5mm,d=1mm,l3=3mm。以三种半锥角条件下的喷嘴为研究对象,具体的几何参数见表2。喷嘴入口的压力均为40MPa,外界环境为一个大气压。

表2 不同半锥角条件下的喷嘴几何参数

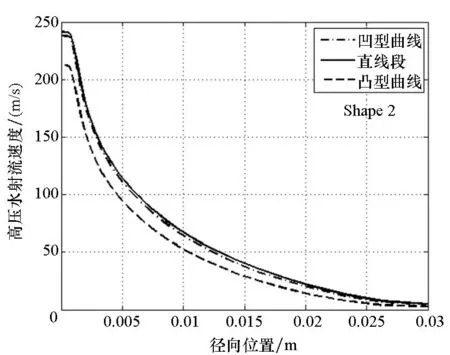

图6给出了不同半锥角条件下,三种喷嘴形式产生的射流中心轴线速度及距喷嘴出口0.3m截面上(即图3中x=0.3m)速度的径向分布。

由图6可以看出射流中心轴线速度在喷嘴内靠近出口附近急剧增大,喷嘴出口处的最大速度与理论计算速度[12]相符。由于黏性作用,随着射流与周围空气的相互掺混,轴线速度逐渐减小,且在离开喷嘴一定距离后存在一个小的突降,这个距离即为初始段长度。三种情况下轴向距离为0.3m处射流速度的径向分布较为类似,各种情况下最大的区别在于截面上中心轴线处速度的不同。

Shape1和Shape2的射流特性较为相似,它们的半锥角较小,在小锥角情况下,直线型喷嘴的射流初始段最长、中心轴线速度和0.3m处射流速度最大,因而其产生的射流性能最优;凸型喷嘴射流初始段最短、中心轴线速度和0.3m处射流速度最小,射流性能最差;凹型喷嘴产生的射流性能介于二者之间,且与直线型喷嘴较为接近。当半锥角为45°时,凸型喷嘴射流的性能仍然最差,其中心轴线速度较小锥角时的更小;凹型喷嘴产生的射流性能最佳,其中心轴线速度较小锥角时直线型喷嘴产生的射流中心速度更大;直线型喷嘴的射流性能略差于凹型喷嘴的射流性能。从图6中还可以发现,随着锥角的增大,喷嘴内部流动损失增大,直线型和凸型喷嘴的射流性能略微变差,但在大锥角情况下,凹型喷嘴使得射流向中心轴线集中的效果更加明显,因而其产生的射流性能反而变好。总之在小锥角条件下适宜采用直线型喷嘴,大锥角条件下适宜采用凹型喷嘴。直线型喷嘴总体性能较优且易于加工,凹型喷嘴次之,凸型喷嘴性能最差。

(a) 外形1射流中心轴线速度(a) Central axis velocity of shape 1

(b) x=0.3 m截面上外形1射流速度沿径向分布(b) Velocity distribution along radius direction ofshape 1 when x=0.3 m

(c) 外形2射流中心轴线速度(c) Central axis velocity of shape 2

(d) x=0.3m截面上外形2射流速度沿径向分布(d) Velocity distribution along radius direction ofshape 2 when x=0.3 m

(e) 外形3射流中心轴线速度(e) Central axis velocity of shape 3

(f) x=0.3 m截面上外形3射流速度沿径向分布(f) Velocity distribution along radius direction ofshape 3 when x=0.3 m

4圆柱形喷嘴锥角优化设计

4.1优化问题

以直线型喷嘴为研究对象,半锥角δ为唯一的设计变量,其变化范围为[4.574°, 90°]。半锥角取最小值时,对应于图1中l1=0时的情况;当半锥角取最大值时,对应于图1中l2=0的情况。初始段长度L对高压水射流清洗和切割作业都十分关键,另外在进行固体发动机推进剂的清洗和切割时,要求射流流量Q尽可能小,以便于废液的处理,因而将L和Q作为设计目标。由于初始段长度为喷嘴出口至势流核末端距离,因而L可以从射流中心轴向流速分布中获取,实际操作时,在轴线上射流流速与出口中心流速之差小于1m/s的区域都为初始段。另外为了便于比较,取表2中的Shape1(直线型喷嘴)为基准外形。

4.2单目标优化

分别以L和Q为目标进行单目标优化设计,得到的设计结果见表3。可见当半锥角为15.44°

时,初始段长度最大,较基准外形时增大14.71%,但此时射流流量也略微增大;当半锥角为89.88°时,射流流量最小,较基准外形时减小27.56%,但此时初始段长度却剧减76.22%。可见两个优化目标存在一定的冲突,很难找到合适的设计变量使得两个目标同时达到最优,因而需要进行多目标优化。

表3 单目标优化设计结果

4.3多目标优化

为了兼顾射流的整体性能,采用MOEA/D进行两目标优化设计,得到的设计结果如图7所示。图7中黑色圆点为优化前沿,是优化结果在目标空间的映射。前沿上两个端点对应的解即为单目标优化结果。设计者可以根据具体的设计需求选择合适的优化解。

另外从设计结果来看,前沿对应的设计结果(半锥角)处于[15.4°, 89.8°]区间上,且半锥角越小对应于初始段长度L越大、射流流量Q也越大,半锥角越大则L越小、Q也越小。

图7 多目标优化结果Fig.7 Multiobjective optimization results

5结论

1)小锥角情况下,直线型喷嘴产生的射流性能最佳,大锥角情况下,凹型喷嘴最合适。直线型喷嘴总体性能较优且易于加工,凹型喷嘴次之,凸型喷嘴性能最差。

2)以直线型喷嘴为设计对象,得到了以射流初始段长度和流量为目标的单目标优化设计结果,两个单项目标性能分别提高14.71%和27.56%。得到了多目标优化设计前沿,优化得到的半锥角处于[15.4°, 89.8°]区间。

3)用于流场分析的两相流CFD模型具有较好的精度,可以满足优化设计的需求。基于代理模型和进化算法的全局优化方法在进行喷嘴的优化设计时是有效的。

参考文献(References)[1]陈亮. 高压水射流扇形喷嘴内外流场仿真分析 [D]. 兰州: 兰州理工大学, 2007.

CHENLiang.Thesimulationofhigh-pressurewaterjetnozzlesofinternalandexternalflowfield[D].Lanzhou:LanzhouUniversityofTechnology, 2007.(inChinese)

[2]杨林, 唐川林, 张凤华. 高压水射流技术的发展及应用[J]. 洗净技术, 2004, 2(1): 9-14.

YANGLin,TANGChuanlin,ZHANGFenghua.Developmentandapplicationofhighpressurewaterjet[J].CleaningTechnology, 2004, 2(1): 9-14. (inChinese)

[3]承文, 柳玉杰. 水射流技术在火箭发动机研制生产中的应用 [J]. 化学清洗, 1999, 15(5): 39-43.

CHENGWen,LIUYujie.Applicationofwaterjettechnologyonresearchandproductionofrocketengine[J].ChemicalCleaning, 1999, 15(5): 39-43. (inChinese)

[4]刘庭成, 范晓红, 刘焱. 高压水射流清洗机喷嘴的结构与参数 [J]. 清洗世界, 2010, 26(9): 32-37.

LIUTingcheng,FANXiaohong,LIUYan.Structureandparametersofhighpressurewater-jetcleanernozzles[J].CleaningWorld, 2010, 26(9): 32-37. (inChinese)

[5]刘庭成, 程骏, 刘永荣. 高压水射流流动过程中能量损失的分析 [J]. 清洗世界, 2004, 20(5): 9-11.LIUTingcheng,CHENGJun,LIUYongrong.Analysisontheenergylossintheflowingprocessofhighpressurewaterjet[J].CleaningWorld, 2004, 20(5): 9-11. (inChinese)

[6]王洪伦, 龚烈航, 姚笛. 高压水切割喷嘴的研究 [J]. 机床与液压, 2005(4): 42-43.

WANGHonglun,GONGLiehang,YAODi.Investigationofcuttingnozzleinhighpressurewaterjet[J].MachineToolandHydraulics, 2005(4): 42-43. (inChinese)

[7]蒋大勇. 高压水射流切割HTPB推进剂的实验分析 [J]. 解放军理工大学学报(自然科学版), 2013, 14(4): 430-435.

JIANGDayong.ChippingperformanceofHTPBpropellantbyhigh-pressurewaterjet[J].JournalofPLAUniversityofScienceandTechnology(NaturalScienceEdition), 2013, 14(4): 430-435. (inChinese)

[8]喻峰, 祝爽, 李璐, 等. 新型高压水除鳞喷嘴流场仿真与试验研究 [J]. 机械设计与制造, 2014(1): 91-96.

YUFeng,ZHUShuang,LILu,etal.Theflow-fieldsimulationandexperimentalresearchofthenew-typehigh-pressurewaterjetnozzleindescaling[J].MachineryDesignandManufacture, 2014(1): 91-96. (inChinese)

[9]易松林, 汪志明, 孙怡红, 等. 径向钻井高压水射流喷嘴内外流场分析 [J]. 石油机械, 2013, 41(3): 15-20.

YISonglin,WANGZhiming,SUNYihong,etal.Analysisoftheinternalandexternalflowfieldsofhighpressurewaterjetnozzleinradialdrilling[J].ChinaPetroleumMachinery, 2013, 41(3): 15-20. (inChinese)

[10]王东, 吴雨川, 罗维平, 等. 高压水射流切割流场的数值模拟研究 [J]. 武汉科技学院学报, 2005, 18(3): 15-18.

WANGDong,WUYuchuan,LUOWeiping,etal.Studyofflowfieldoncuttingwithhighpressurewaterjet[J].JournalofWuhanUniversityofScienceandEngineering, 2005, 18(3): 15-18. (inChinese)

[11]于洪, 陆庭侃. 高压水射流切割喷嘴的结构设计和参数优化数值模拟研究 [J]. 机床与液压, 2009, 37(11): 90-92.

YUHong,LUTingkan.Numericalsimulationstudyonstructuredesignandparametersoptimizationofhighpressurewaterjetcuttingnozzle[J].MachineToolandHydraulics, 2009, 37(11): 90-92. (inChinese)

[12]周文会. 高压水射流喷嘴内外部流场的数值模拟研究[D]. 兰州: 兰州理工大学, 2008.

ZHOUWenhui.Numericalsimulationresearchonthehighpressurewaterjetnozzleininsideandoutsideeffluxflowfield[D].Lanzhou:LanzhouUniversityofTechnology, 2008.(inChinese)

[13]邵忠良. 纯高压水射流除锈喷嘴的数值模拟及优化试验研究 [J]. 机床与液压, 2015, 43(13): 78-81.

SHAOZhongliang.Numericalsimulationandoptimizationexperimentresearchofhigh-pressurewaterjetdescalingnozzle[J].MachineToolandHydraulics, 2015, 43(13): 78-81. (inChinese)

[14]朱左明, 高鑫, 王煊军, 等. 固体火箭发动机水射流清理工艺的多目标优化 [J]. 含能材料, 2014, 22(5): 624-629.

ZHUZuoming,GAOXin,WANGXuanjun,etal.Multi-objectiveoptimizationforwaterjetcleaningprocessofsolidrocketmotor[J].ChineseJournalofEnergeticMaterials, 2014, 22(5): 624-629. (inChinese)

[15]刘沛清. 自由紊动射流理论 [M]. 北京: 北京航空航天大学出版社, 2008.

LIUPeiqing.Freeturbulentjettheory[M].Beijing:BeihangUniversityPress, 2008. (inChinese)

[16]董志勇.射流力学 [M]. 北京: 科学出版社, 2005.

DONGZhiyong.Jetdynamics[M].Beijing:SciencePress, 2005. (inChinese)

[17]马洋, 杨涛, 张青斌. 高超声速滑翔式升力体外形设计与优化 [J]. 国防科技大学学报, 2014, 36(2): 34-40.

MAYang,YANGTao,ZHANGQingbin.Configurationoptimizationdesignofhypersonicglidingliftingbody[J].JournalofNationalUniversityofDefenseTechnology, 2014, 36(2): 34-40. (inChinese)

[18]JonesDR,SchonlauM,WelchWJ.Efficientglobaloptimizationofexpensiveblack-boxfunctions[J].JournalofGlobalOptimization, 1998, 13(4): 455-492.

[19]ZhangQF,LiH.MOEA/D:amultiobjectiveevolutionaryalgorithmbasedondecomposition[J].IEEETransactionsonEvolutionaryComputation, 2007, 11(6): 712-731.

Influence of nozzle structure on high pressure water jet and optimization design of nozzle structure parameter

HAN Qilong, MA Yang

(DepartmentofPowerEngineering,TheSecondArtilleryEngineeringUniversity,Xi′an710025,China)

Abstract:Nozzleisthecrucialcomponentusedtogeneratehighpressurewaterjet,anditsstructureformhaslargeinfluenceondynamicperformanceofhighpressurewaterjet.Sotheinfluenceofnozzlestructureonhighpressurewaterjetwasanalyzed,andtheoptimizationdesignofnozzlestructureparameterwasimplemented.Atwo-phaseflowcomputationalfluiddynamicsmodelwasemployedtoanalyzetheflowfield.TheKrigingsurrogatemodelwasusedtoreplacethecomputationalfluiddynamicsmodelintheprocessofoptimizationdesignforreducingthecomputationalresources.Thenondominatedsortinggeneticalgorithmandmultiobjectiveevolutionaryalgorithmsbasedondecompositionwererespectivelyemployedtocarryoutsingleandmultiobjectiveoptimizationdesign.Theresearchresultsshowthatthegeneralcapabilityofline-formnozzleisthebest,theconcavity-formnozzleisinthemiddle,andtheprotruding-formnozzlehastheworstcapability.Thesingleandmultiobjectiveoptimizationdesignofline-formnozzleisimplemented,inwhichthecorezonelengthandthemassfluxofwaterjetaretakenasoptimizationobjectives.Comparedwiththebaseline,thetwoindexesincreasedby14.71%and27.56%respectivelyafterthesingleobjectiveoptimization.Theoptimalsemi-coneangleaftermultiobjectiveoptimizationlocatedon[15.4°, 89.8 °].Theglobaloptimizationalgorithmbasedonsurrogatemodelandevolutionaryalgorithmisprovedtobeeffective.

Keywords:highpressurewaterjet;nozzle;globaloptimization;twophaseflow;surrogatemodel;multiobjectiveevolutionaryalgorithmsbasedondecomposition

doi:10.11887/j.cn.201603012

收稿日期:2015-11-20

基金项目:国家自然科学基金青年科学基金资助项目(E031303);第二炮兵工程大学青年基金资助项目(2015QNJJ034)

作者简介:韩启龙(1979—),男,甘肃宁县人,副教授,硕士,E-mail:longfeng.061106@163.com

中图分类号:V411

文献标志码:A

文章编号:1001-2486(2016)03-068-07

http://journal.nudt.edu.cn