基于UGNX平台的动力离合控制机构的运动仿真

河北中农博远农业装备有限公司 王月茂 周浩 张益男 姜建良

基于UGNX平台的动力离合控制机构的运动仿真

河北中农博远农业装备有限公司王月茂周浩张益男姜建良

摘要:对玉米联合收获机上的动力离合控制机构的运动情况进行分析,利用UGNX软件进行建模装配并运动仿真,实时跟踪结构角度变化,为该机构的设计优化提供参考依据。

关键词:离合控制机构;UGNX运动仿真

引言

离合器动力输出装置是自走式玉米联合收获机的常见部件,用于将发动机动力输出到工作装置。离合器动力输出装置的分离结合是靠控制离合器上的分离杆的运动实现的。由于玉米联合收获机的整机布置原因,控制离合器的拉杆机构形式众多,往往需要在二维图上反复演算,确保机构可用。对动力离合控制机构进行运动仿真的目的在于当已知各构件的尺寸和位置参数时,研究机构的首末端运动角度等参数、评价机构是否满足工作要求。

本文以河北中农博远农业装备有限公司生产的4YZ-5型玉米联合收获机为蓝本,通过UGNX建模与装配模块建立离合控制机构的三维模型,利用运动模块进行仿真,对控制机构的首端手柄杆和末端分离杆的相对角度建立跟踪和阈值条件,从而判断控制机构是否满足要求。

1 动力离合控制机构的原理与运动分析

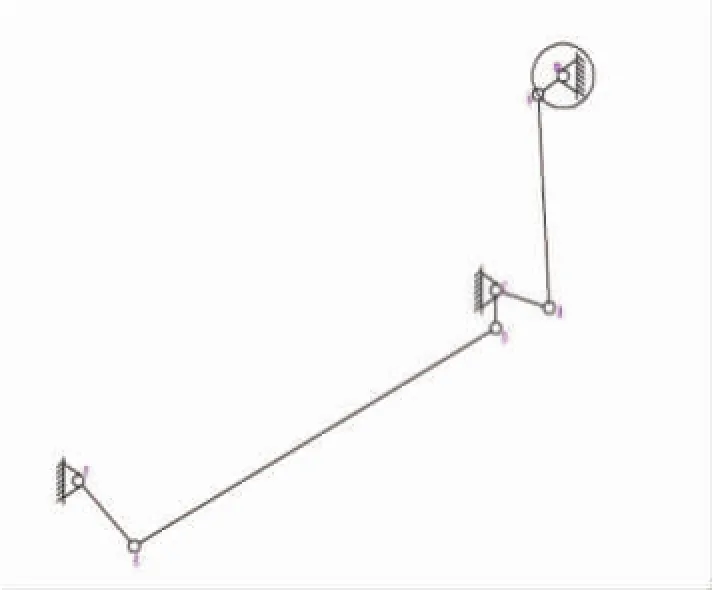

玉米联合收获机中的动力离合控制机构的工作原理:将曲柄连杆机构中的圆周运动转化为分离杆的往复运动,由分离杆控制离合器内部机构实现动力输出与截断。根据离合器的技术要求,分离杆的摆角行程为15°±3°。控制机构首端的手柄的运动极限角度设计在60°~70°之间,运动角度过小会导致离合器冲击加大同时操作力加大,运动角度过大会与驾驶室底板干涉,同时影响操作舒适性,其结如图1所示。

图1 动力离合控制机构运动简图

根据收获机的整体布局要求,在此模型中,曲柄OA长度为55mm,0A为手柄的一部分,手柄的转角和OA的转角是相同的。连杆AB长度为365.5mm,连杆BC长度为100mm,连杆CD长度为65mm,连杆DE长度为746mm,连杆EF长度为150mm,EF即为离合器的分离杆。OA设置为驱动机构,假设是匀速的,速度为5°/s。

2 动力离合控制机构的运动仿真

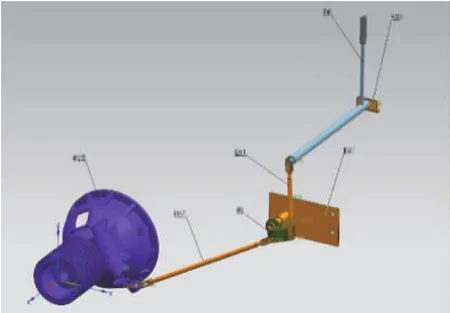

2.1建模与装配

在UGNX的建模模块中,建立各构件的模型,并在装配模块中装配成连杆机构,存储为主离合机构.prt,如图2所示。机构包含手柄(即曲柄部分)、拉杆1、摆臂、拉杆2、离合器、机架1、机架2。在实际状态中,机架1、机架2与离合器外壳是静止不动的,施加固定约束。手柄一端绕机架2旋转,另一端与拉杆1挂接。摆臂包含三个旋转点,一点绕机架1旋转,其他两点分别连接拉杆1与拉杆2。离合器分离杆绕壳体支承轴转动,并与拉杆2挂接,如图2所示。

图2 动力离合控制机构数模

2.2建立运动仿真方案

进入运动仿真模块,在运动导航器中右键单击“主离合机构”,新建仿真,在新建仿真目录下创建8个连杆:L001-机架1(固定连杆),L002-机架2(固定连杆),L003-曲柄OA,L004-连杆AB,L005-摆臂,L006-离合器壳体(固定连杆),L007-连杆EF,L008-连杆DE。接下来创建7个旋转副:J003-曲柄0A绕机架2旋转,与机架2啮合,矢量方向为-X向;J004-连杆AB绕曲柄OA端点旋转,创建时选择与OA啮合;J005-摆臂绕机架1旋转,与机架1啮合;J006-连杆AB绕摆臂一点旋转,与摆臂啮合;J008-连杆DE绕摆臂一点旋转,与摆臂啮合;J009,连杆EF绕离合器壳体支承轴旋转;J010-连杆EF绕连杆DE端点旋转,与连杆DE啮合。在创建连杆时已自动创建了固定副,本结构中包含了三个固定副。

单击仿真目录下的J003,在驱动栏内设置驱动方式为恒定,初位移为0,初速度为5°/s,加速度为0。

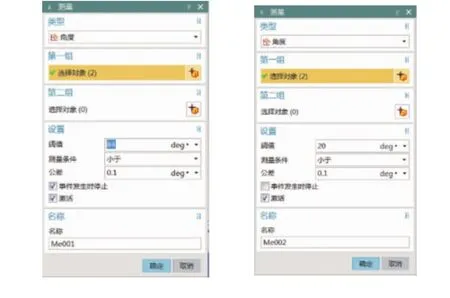

右击仿真名,新建测量项,类型选择角度,选择测量对象为分离杆的侧面与拉杆2的Y型叉的侧面,可得当前角度为99.8°,在主离合结合过程中,这个角度会逐渐变小,按照主离合器的技术要求,分离杆的行程为15°±3°,因此在阈值中设置角度为84°,测量条件为<0.1,勾选“事件发生时停止”,激活测量项。同样的,新建测量项,测量手柄与机架2端面的角度,代表手柄旋转的角度,该项测量不必设置阈值,仅激活即可。测量项设置如图3所示。

图3 测量项设置

2.3运动仿真

右键单击仿真目录中的解算方案solution_1,选择解算方案属性,分析类型为运动学/动力学,时间设置为15s,步数设置为50,重力系数为默认值,确定后求解。

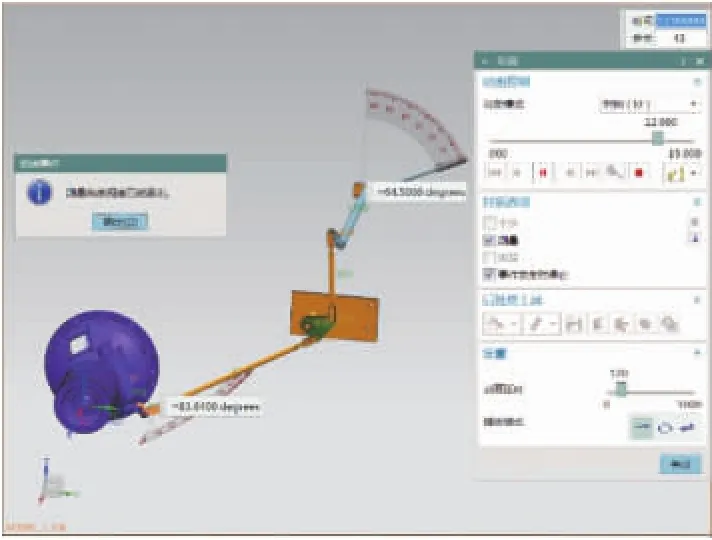

单击菜单栏中的“动画”,点击播放按钮对主离合控制机构进行仿真。我们仅对结合过程进行模拟分析,分离过程是结合过程的逆向。仿真结果显示,在进行到12.9s时,测量项1达到阈值,表示主离合已经结合,此时手柄杆的角度为64.5°,符合设计初衷,仿真结果如图4所示。

如果想实现不同的手柄杆结合角度,可以在建模中对各连杆参数进行调整,根据杠杆原理调节杠杆长短,从而改变仿真结果。

图4 运动仿真结果

3 结语

利用UGNX对玉米联合收获机的动力离合控制机构进行建模装配与运动仿真,可以实时观测各部件运动过程,极大地减少了人工计算的工作量。通过对手柄杆和分离杆的实时测量,可以验证设计方案是否满足工作要求。同时可以对各部件参数进行优化设计,重新仿真,以达到最优解。

参考文献:

[1]北京兆迪科技有限公司.UG NX 10 0运动仿真与分析教程[M].北京:机械工业出版社,2015.

[2]吴艳英,吴锦行.基于UG平台的往复式切割器的运动仿真分析[J].安徽农学通报,2011.17.

[3]田多林.基于UG软件的四连杆运动仿真分析[J].数字技术与应用,2015.11.

———2020 款中农博远玉米收获机值得期待