超声波、渗透无损检测技术在矿山机械设备上的应用

新疆维吾尔自治区煤矿矿用安全产品检验中心 曹雄兵

超声波、渗透无损检测技术在矿山机械设备上的应用

新疆维吾尔自治区煤矿矿用安全产品检验中心曹雄兵

摘要:超声波、渗透无损检测技术是矿山机械设备检测常用的一种技术,其在设备检测和维修中发挥着重要的作用。本文以矿山规程、标准对设备无损检测的具体要求为切入点,阐述超声波、渗透无损检测技术原理,分析当前矿山机械设备应用超声波、渗透无损检测技术的现状,最后具体阐述该技术在矿山机械设备中应用的具体体现。

关键词:超声波、渗透无损检测技术;机械;应用;安全

引言

矿山设备的安全使用是避免煤矿事故发生的根本举措,由于矿山机械设备工作环境恶劣,容易产生疲劳裂纹以及机械失效等问题,尤其是当机械设备内部出现疲劳裂纹之后其仍然在高负荷的环境下运行,受损处就容易产生应力集中,进而导致构件发生断裂,导致安全事故发生,因此需要我们通过超声无损检测技术对机械设备进行安全检测,及时发现存在的问题与故障,进而制定相应的解决对策,使得机械设备能够在安全、高效的状态下工作。

1 矿山规程、标准对设备无损检测的具体要求

《煤矿安全质量标准化基本要求及评分方法》机电基础管理中要求:主要设备的关键部件(主绞车的主轴、制动杆件、天轮轴、连接装置、主要通风机的主轴、风叶)进行无损检测。《煤矿安全规程》第四百一十二条规定:立井提升容器应采用楔形连接装置,每次更换钢丝绳时,必须对连接装置的主要受力部件进行探伤检验,合格后方可继续使用。

2 超声波及渗透无损检测技术的原理

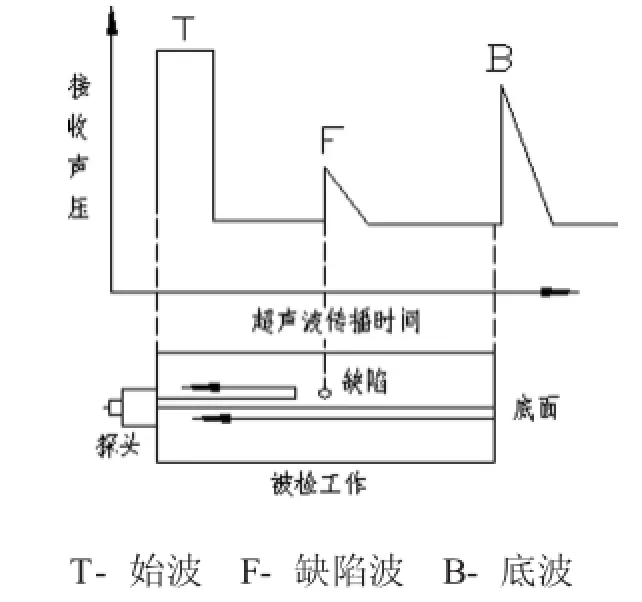

2.1超声无损检测技术是一门新型的综合性技术,无损检测就是在不破坏机械设备物理结构和机械结构的基础上利用各种声、光、磁等特性,对机械设备的缺陷进行判断,从而确定机械设备目前的状态。超声无损检测技术主要是利用超声波的工作原理:超声波在均匀连续弹性介质中传播时,其很难出现能量损失,而当存在发射、折射等现象时,此种能量损失就会增加,因此当设备出现缺陷时,超声波就会出现能量损失的现象,进而可以判断该设备存在故障缺陷。具体工作原理见图1。

图1 工作原理图

2.2渗透检测是一种以毛细作用原理为基础的检查表面开口缺陷的无损检测方法。其原理是:经一定时间的渗透,在毛细管作用下渗透液渗透到表面开口缺陷中;去除零件多余渗透液并干燥后;再在零件表面涂显像剂;在毛细管作用下,显像剂吸附缺陷中的渗透液,使渗透液回渗到显像剂中;在一定光源下(黑光或白光),缺陷处渗透液痕迹被放大显示(黄绿色荧光或鲜艳红色),从而探测出缺陷形态及分布。

3 超声波及渗透无损检测技术在矿山机械设备应用的现状

无损检测技术能够应用到矿山机械设备的制造与维修中,提高对产品质量的检测,最重要的是超声无损检测技术实现了不破坏机械设备的物理结构,对机械设备无损检测的效果,大大提高了设备检修的工作效率,因此超声、渗透无损检测技术被广泛地应用到矿山机械设备检修中。结合工作实践,目前矿山机械检测应用无损检测技术主要表现在以下几方面。

3.1在矿井煤矿提升机轴中的应用

煤矿提升机轴是煤矿提升设备的重要零件,由于长期运行,提升机轴难免会出现损伤,而部件损伤如果没有及时处理就会产生严重的安全事故,因此需要定期检测,一般我们应该选择磁粉检测或者渗透检测的方法,对其表面进行无损检测,或者对于轴类的端面可以通过超声波的形式进行检测。具体检测就是将超声探头与提升设备的连接部件进行耦合安装。

3.2天轮轴超声波探伤

对天轮轴超声波探伤也是利用超声波进行设备检测的重要形式,由于天轮轴的使用频率较大,因此需要利用超声波对天轮轴的疲劳损伤情况进行检测,以此及时发现问题,解决问题。具体应用时需要确定探伤敏感度,因为它将直接影响探测的结果。以内测纵波探伤为主,将仪器调整为内测纵波探伤扫查灵敏度,在被探天轮轴轴向(或周向)施加耦合剂,探头置于被探天轮轴轴向(或周向)处以锯齿形方式绕圆周做往复扫查,探头移动的距离范围应使整个轮座镶入部都能探到。

3.3在主通风机叶片渗透探伤中的应用

风扇叶片的安全运行不仅是保障井下空气流通的重要设备,而且也是井下各种有害气体排除的主要工具,因此一旦主通风机的叶片发生故障就会导致一系列的问题,严重的会导致煤矿出现安全事故,因此对叶片进行表面检测是非常重要的,重点检测部位在叶片根部向上200mm的范围之内。这主要是这部分区域在通风机中起着关键的作用,也是叶片存在故障的高发区,因此需要严格监控该部位的疲劳损伤程度。现在常用的通风机叶片的材料构成都是铝合金工件和钢件,铝合金的导磁性能非常差,没有办法用磁粉进行检测,所以我们选择利用喷灌溶剂去除型着色形式的渗透检测。

4 结束语

总之,超声无损检测技术对提升矿山设备检修效率,提高安全生产具有重要的现实意义,因此在构建安全生产环境、实现煤矿企业经济效益的基础上我们要加强超声无损检测技术在机械设备检修中的应用,以此推动我国煤矿生产事业的可持续发展。

参考文献:

[1]杜鹏,张吉堂.超声无损检测技术在矿山机械设备上的应用[J].煤炭技术,2011年02期.

[2]谢志强.浅析矿山机械设备维护维修中应用无损检测技术[J].中国新技术新产品,2012年02期.

[3]郑晖,林树青.超声检测,第二版.