某型脱乙烷汽提塔分段组焊及热处理施工工艺

卢俊赵志光、长江工程职业技术学院 、四川航钒工业炉有限公司

某型脱乙烷汽提塔分段组焊及热处理施工工艺

卢俊1赵志光2

1、长江工程职业技术学院2、四川航钒工业炉有限公司

摘要:某型脱乙烷汽提塔的主要施工过程包括现场组焊和热处理,对该设备分三部分组焊并采用燃油内燃法分别进行热处理,可达到设备施工技术要求。

关键词:大型压力容器;现场组焊;热处理

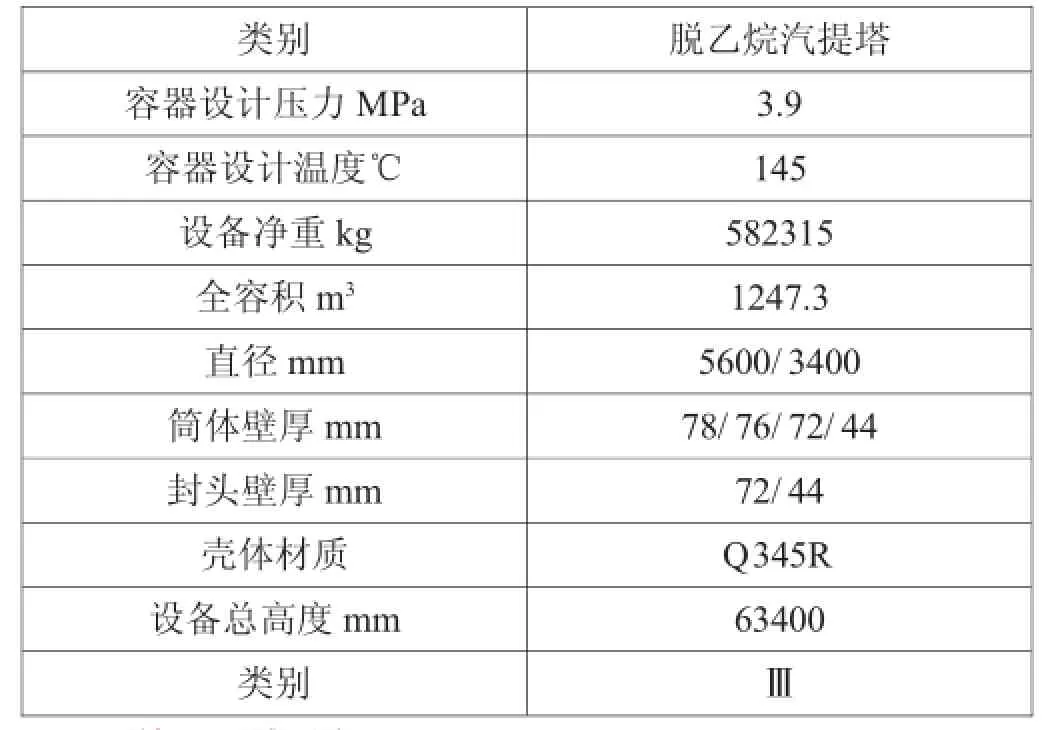

某型脱乙烷汽提塔是低碳烷烃脱氢制烯烃及综合利用项目的核心设备,由于该设备直径较大,整体无法运输,需要在现场进行组对焊接,根据设备的实际情况采取分段焊接和热处理施工工艺,将脱乙烷汽提塔分单节运抵施工现场,在设备的施工现场进行组焊、探伤、热处理和压力试验等。脱乙烷汽提塔技术参数见表1。

表1 脱乙烷汽提塔技术参数

1 施工区域要求

组焊区场地平整,不得有明显的坡度和台阶,面积不小于100米×30米。场地表面进行硬化处理,满足1000吨吊车、600吨转台及工件等存放条件,满足设备卧式组焊、热处理及水压试验(总承载2000吨)等施工要求,满足整体卧式存放、施工、吊装、热处理、水压等条件。电源接口离设备组对场地不超过100米,三相,380伏,500KW以上。现场的消防器材、安全设施配套齐全。

2 施工工艺安排

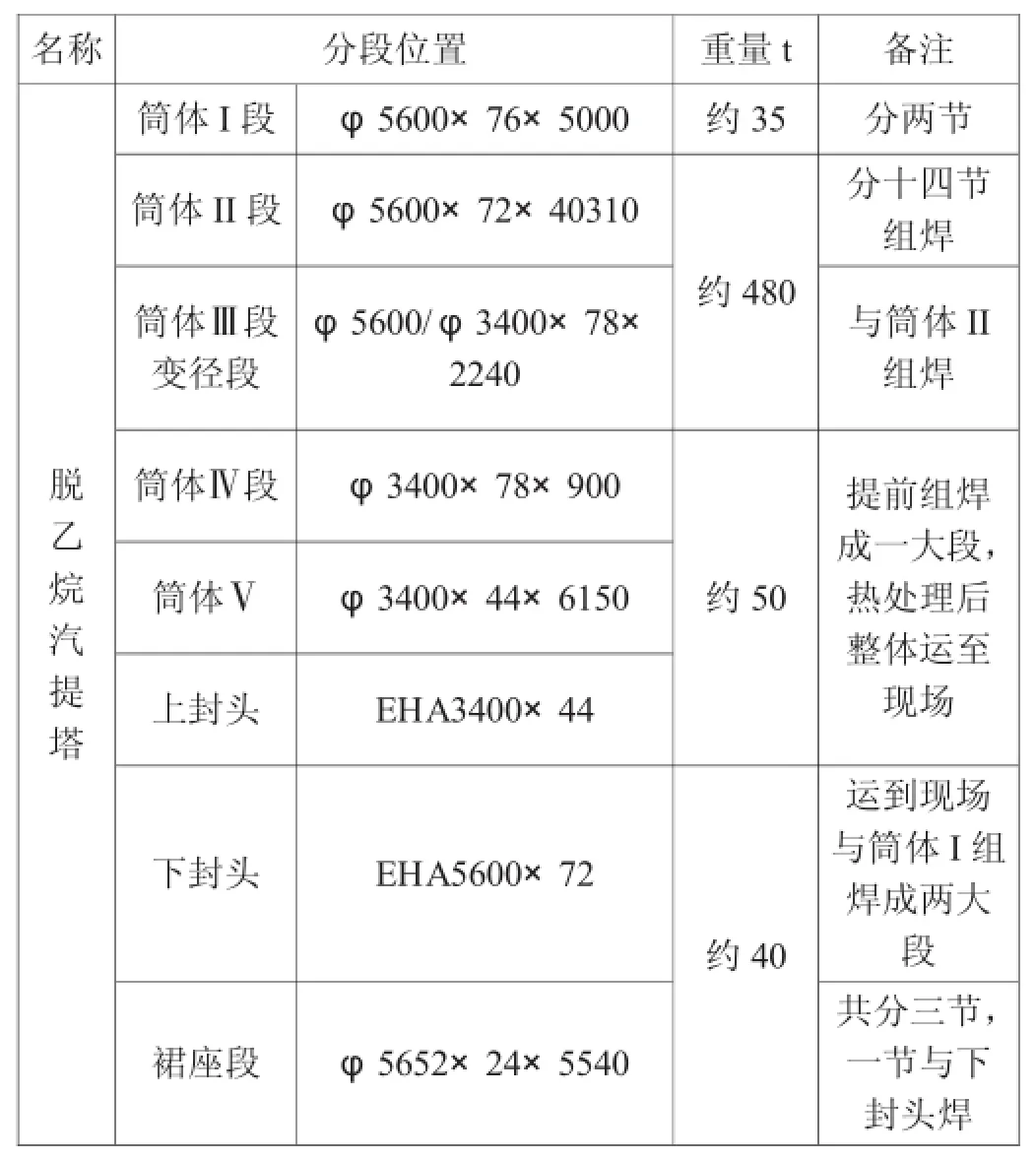

现场基本组焊的顺序为:每两节先焊接,然后筒体I、筒体II、筒体III与下封头及裙座组焊成三大部件(见图2、图3、图4)。三大部件分别热处理,而后三条环缝局部热处理,在现场热处理炉允许的情况下,部件热处理长度尽量大,减少分段数和局部热处理次数。每段完工设备均画出四条角度线,形成四段后,在离端口约100mm处各画出内、外基准圆,组焊接管、内件等。按分段检测记录表测量每段椭圆度、外周长等尺寸,每一段按整台设备终检合格,贴上合格标签,进行产品编号和筒节序号等标识,签字和进行清洗工序施工。设备分段出厂状态见表2。

表2 脱乙烷汽提塔的分段情况

3 施工阶段划分

第一阶段:施工准备。工作内容包括组建项目经理部;生产用水电气等准备;施工场地规划;施工用设备安装;技术资料及施工图纸熟悉;组织编写施工等方案及业主要求的规定。

第二阶段:前期预制。工作内容包括到货材料验收;排版、下料、坡口加工、单节卷板;上段纵环缝焊接、检测与热处理;其他纵缝焊接,校圆、检测、坡口加工;裙座、接管等部件预制。

第三阶段:现场组焊成大段、焊接接管及塔内件等、分段热处理。工作内容包括热处理段成段、内外件及接管等组焊;检查、分段热处理、防腐;设备分段完成全部施工并检测合格。

第四阶段:大段卧式组焊、局部检测与热处理。工作内容包括设备分段到基础上组对大口、焊接;断口处塔内件组焊,无损检测;断口处内件安焊、局部热处理。

第五阶段:压力试验,防腐阶段。工作内容包括整体验收合格;按工艺方案进行水压试验;局部防腐、刷漆。

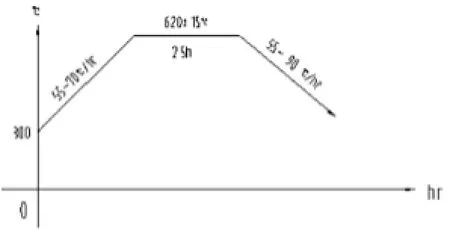

4 热处理工艺

焊接后采用塔器内部燃油法进行分段热处理,以塔内部为炉膛,选用0号轻柴油(随气温选用标号)为燃料,塔外部用保温材料进行绝热保温,通过风机送风和喷嘴将燃料油喷入并雾化、点燃,随着燃油不断燃烧产生的高温气流在塔体内壁对流传导和火焰热辐射作用,使塔体升温到热处理所需的温度。热处理工艺(含局部电加热)如图1所示。

图1 热处理工艺图

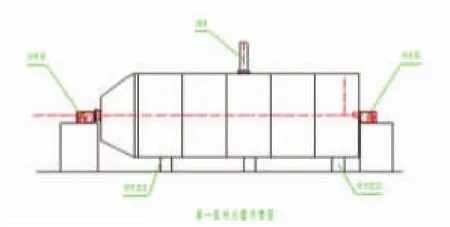

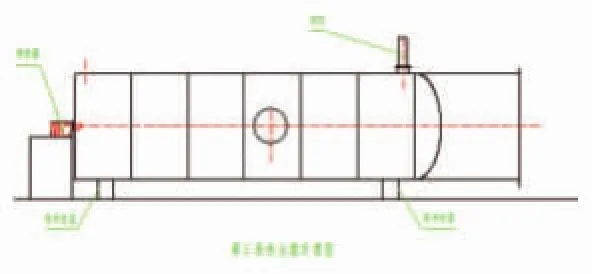

汽提塔筒体及上下封头分三段,首先完成各段的热处理工作,然后对三段间的对接环焊缝进行局部热处理,最终实现设备整体热处理的要求。除上部直径3400mm的部位提前组焊并热处理完成后运往现场,其余部分分三段在现场进行燃油内燃卧式分段热处理,各段热处理示意图如图2、图3、图4所示。

图2 第一段热处理示意图

每一分段热处理完成后,再与前段热处理环缝做电加热局部热处理。施工前需制作高约1.0m的临时座,用于固定和安放筒体。汽提塔内部用钢管呈米字形进行支撑,防止在热处理过程中筒体由于重力及热应力作用发生变形。在筒体分段一侧制作一个临时工装,类似筒体的临时封头,中间开一个直径为500mm的孔,该孔为燃烧器安装孔。热处理前安放筒体时,排烟孔分别为M02、M04、M07。

图3 第二段热处理示意图

图4 第三段热处理示意图

参考文献:

[1]刘亚萍,朱卫国,李远帆,陆景阳.大型容器制造过程中的机械加工工艺[J].石油和化工设备,2008,03∶24-27.

[2]李光茜.大型化工容器的现场组焊[J].云南冶金,2008,05∶61-62+72.

[3]田彦来,张洪涛,王荣青,王吉.新建100万t/年大型炼化装置工程焊接施工技术[J].电焊机,2013,11∶52-57.

作者简介:卢俊,1983年出生,武汉人,硕士,讲师,研究方向:机械设计与制造。