高效加工在普通数控机床上的应用

周建,杨杰,刘春,董艳超

高效加工在普通数控机床上的应用

周建,杨杰,刘春,董艳超

高效加工是一种较新的金属切削加工理念,也是现代企业加工技术水平发展提高的一种趋势,合理选择新型刀具及切削加工三要素参数,是实现企业高效加工的重要途径。我公司利用现有的数控机床设备,在产品加工过程中应用新型刀具,在保证被加工件质量的前提下,直接提高加工的切削用量,优化切削用量三要素组合,加工效率显著提高,同时降低了生产成本,具有一定的推广价值。

高效加工;切削速度;进给速度;背吃刀量

我公司是中材装备集团有限公司旗下的水泥装备生产企业,专业化生产辊磨、篦冷机、辊压机等高科技新型干法水泥设备。目前我公司普通数控机床的拥有量已基本形成规模,但数控加工设备潜在的生产能力未能充分发挥,加工效率仅30%左右。影响数控加工效率的因素主要有:(1)产品零件单件小批量生产及零件的复杂性和互异性;(2)数控加工工艺和程序不完善;(3)数控机床刀具配套不全面。以上因素使得产品未能形成批量化、系列化及高效生产。我们认为加工工艺和刀具配套不完善是影响数控加工效率的关键因素。因此,我们决定从刀具、机床和工件的加工工艺等方面入手,在现有数控机床设备上,采取一系列合理、有效的工装辅助措施,优化数控工艺和程序,优化切削用量三要素组合,探索应用新型刀具,在保证被加工件质量的前提下,提高加工效率,降低生产成本,以上措施取得了良好的效果。

1高效加工的技术

1.1高效加工定义

在金属切削加工过程中,经常遇到如何选择合理的刀具、切削参数、操作工艺和制作过程,使产品质量好、效率高、生产成本低等有关高效加工的问题。高效加工与高速加工有一定的联系,但有所不同。一般认为,主轴转速在10 000r/min以上,切削速度、进给速度高于常规值5~10倍以上的,可称为高速加工。高速加工在国外已经得到了广泛的推广和应用。但在国内,高速加工还是一种新兴的制造技术。因为高速加工对机床、刀具和加工系统的要求非常高,而且价格昂贵,所以国内生产加工普遍采用的还是普通数控机床和加工中心[1]。但是,将高速加工的一些切削理论运用在普通数控机床和加工中心上,一样可以实现高切削用量以及较好的表面加工质量,我们称之为高效加工。高效加工并不是切削用量三要素的简单提高,而是在切削路径、切削效率、程序操作等各个方面的改变。这种加工方式的改变并不等同于高速加工,其在加工系统上并没有变化,而且加工参数也应根据刀具、机床性能、切削的材料等实际情况进行调整,找到一个最佳的参数组合,才能达到最好的加工效果。因此,高效加工就是将高速加工的一些切削理论理念运用在普通数控机床和加工中心上,采用新型刀具、高切削用量、合理的数控加工工艺,实现数控机床综合应用效率最优化。

1.2高效加工与普通数控加工

高效加工提高效率明显的方式是,在普通数控加工基础上,采用新型刀具和高切削用量进行加工。高切削用量并不显著提高主轴转速,而是根据数控机床设备的性能,选择大进给速度,适当大的背吃刀量,再选择尽量高的切削速度进行加工。它通过进给速度的增加缩短加工时间,通过选用新型刀具(如涂层刀具)减少切屑和刀具之间的摩擦因数,通过减少线间距提高工件的表面加工品质,通过快速带走切屑降低切削区温度,从而减少零件的热变形,有效地实现切削用量参数的优化。普通数控加工一般采用大直径刀具、大背吃刀量、低切削速度。切削加工过程中产生较大的切削应力,由切削应力带来的热变形及切削振动对加工质量产生较大的影响。公司传统观念认为大直径刀具、大背吃刀量能带来较高的切削效率,其实不然。因为切削用量受到机床功率和刀具强度的限制,其切削移动速度不能太高。高效加工将高速加工中的高切削用量观念运用到普通数控加工机床上,有效解决了切削热变形及振动的问题,而且在切削效率以及刀具使用寿命上也会有很大的提升。

2应用实例

下面以我公司在数控龙门镗铣床选用PVD涂层刀具,编制合理加工工艺,优选切削参数加工篦冷机段节梁为例,介绍高效加工在普通数控机床上运用所取得的效果。

2.1段节梁加工要求

篦冷机段节梁加工要求如图1所示。材料:Q235A结构件,重量为759.9kg;外形尺寸:3 300mm 589mm 375mm。该件六面全部加工,加工余量单边3mm左右,两侧面的公差要求0~-0.4mm,两端面、上、下平面等处还有孔加工工序。侧面、端面与底平面垂直度要求0.2mm,上、下平面平行度要求0.1mm,该件的重要控制点为两侧面的尺寸、孔的位置度及各面的形位公差等。

2.2加工工序的机床设备

篦冷机段节梁的平面加工工序在数控龙门镗铣床上进行,切削加工时除底平面在其他机床加工外,其他五个面的加工全部在该设备上完成。数控龙门镗铣床设备的型号为XKW2425 80,如图2所示,机床上工件为段节梁加工时的状态。该机床设备的主要参数为:系统:FANUC;主轴编程速度:300~3 000r/min;各轴进给速度:X、Y、Z轴均为0~5 000mm/min;各轴快速进给速度:X轴、Y轴,500~10 000mm/min,Z轴500~8 000mm/min;工作台尺寸:2 425mm 8 000mm。

图2 数控龙门镗铣床图

3高效加工过程

3.1编制合理加工工艺

工件加工的特点:(1)零件壁薄,刚性差,加紧力、切削力及切削热均会导致零件变形;(2)零件两侧面尺寸公差,上、下平面度及侧面垂直度形位公差,中心孔和定位销孔的尺寸公差要求均较高;(3)批量加工。

根据产品结构特点、精度要求,充分发挥数控设备加工的灵活性,尽可能减少工件的装夹次数,消除因多次装夹带来的定位误差。先通过定位工装将段节梁定位,再用装卡工装固定,然后编程加工。这样做既有利于保证各加工部位的位置精度要求,减少装卸工件的辅助时间,又可节省大量的专用和通用工艺装备,降低生产成本。因此,编制合理的加工工艺也是提高加工效率和产品质量的保证。

段节梁编程加工的顺序,首先用角铣头装ϕ200刀盘加工零件四侧面,再用ϕ90玉米铣刀加工上平面,最后用合金钻头钻端面孔。以上各工步切削加工采用两把刀具分别进行粗、精加工,以避免刀具磨损带来的加工尺寸超差。

3.2优选切削用量参数

图1 篦冷机段节梁加工图

段节梁零件加工时,开始采用传统加工工艺、普通刀具及常规切削用量参数加工零件,早期加工阶段由于经验不足,问题不断,找正繁琐复杂,平面度和尺寸得不到保证,有时甚至出现孔钻偏等一系列问题。尤其是切削力、切削热导致零件变形,是切削加工最大难题。采取降低进给速度、减小背吃刀量、多次进刀方式加工,虽能满足技术要求,但效率较低。

分析产生问题的原因,我们首先对数控机床进行检修,排除设备故障,再对工装装夹进行改进,最后对刀具、加工工艺及切削参数(切削速度、进给速度、背吃刀量)进行大胆调整,打破惯例,向各个方向寻求突破。在采用PVD涂层刀具,提高切削速度、进给速度,维持背吃刀量不变的情况下,试着进行切削加工,结果发现零件的加工效率大大提高,加工后的零件基本不变形,能满足零件的加工技术要求。因此,公司技术人员结合高速加工理论的理念,利用优选法不断尝试各种切削加工参数,终于成功摸索出比较理想的段节梁加工工艺及切削用量参数,并将工艺及参数固定下来纳入公司数据库。肯纳PVD涂层硬质合金刀具在加工过程中,无论是使用寿命还是加工质量,都具备良好的切削性能,均能满足产品的加工技术要求。

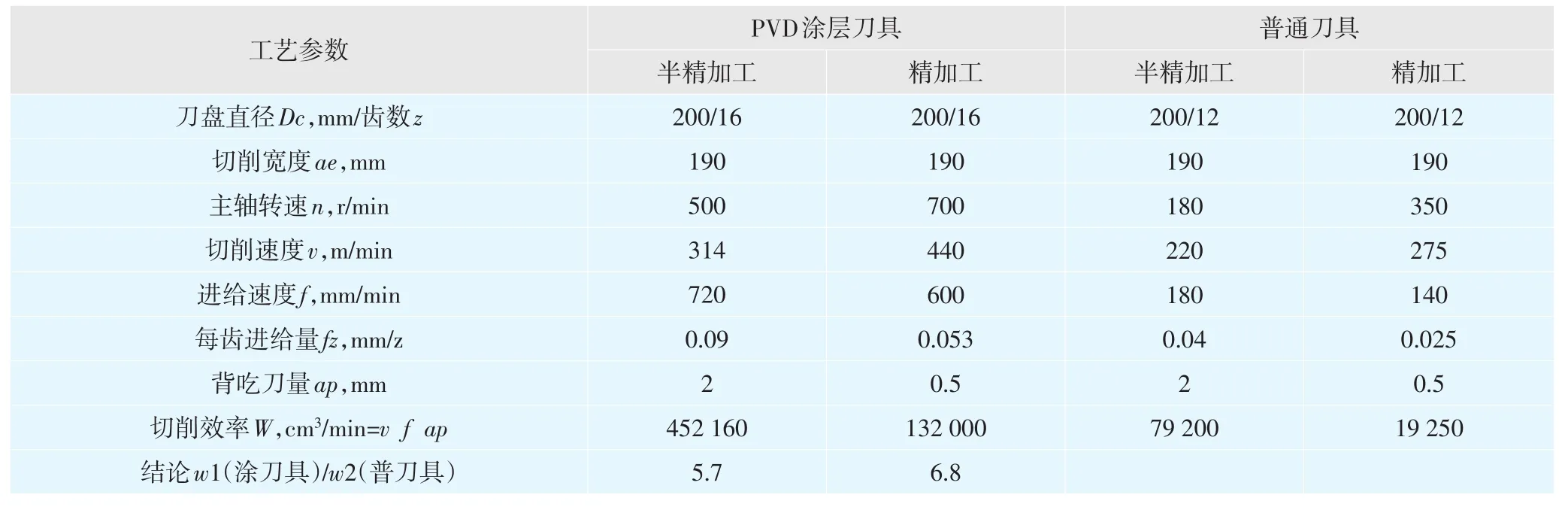

表1数据为数控龙门镗铣床采用PVD涂层刀具精加工段节梁零件侧面时,优化切削参数后和普通刀具的比较。在高效切削加工模式下,优选后的切削参数为:V=410m/min,f= 650mm/min,ap≤0.5mm时,零件侧面的加工达到了完美的状态。

在同样条件下,我们用这种加工参数连续试验了10件段节梁零件,均达到预期效果。在此基础上,尝试段节梁零件其他尺寸的加工,也得到了满意的效果。原加工1件段节梁零件,普通刀片平均需要更换1次,现一片PVD涂层刀片可以连续加工20件段节梁,机床运转正常。综合各方面的因素,高效切削模式较之普通模式,工效可提高3~5倍左右。在当前机床性能下,我公司已能有效保证段节梁零件加工的各项技术要求,实现了高效加工在普通数控机床的应用。

4高效加工工艺探讨

4.1刀具选择

高效切削加工需要选择合适的刀具,刀具是装备制造业的重要组成部分。在切削过程中,刀具的切削部分是在较大的切削力、较高的切削温度和剧烈的摩擦条件下进行工作的。刀具材料对刀具耐用度、加工效率、加工质量和加工成本影响极大。因此,应当重视刀具材料的正确选择和合理使用。

4.1.1刀具材料

高效切削的刀具材料应具备良好的耐磨性、耐热性和韧性,还要具备高硬度、高强度和经济性。刀具使用寿命的长短和生产效率的高低,主要取决于刀具材料性能的优劣。随着技术的进步,供应厂家在开发高速切削刀具方面有了新的进展。目前,应用于高速切削加工的刀具材料主要有:硬质合金、涂层硬质合金(PVD/ CVD)、陶瓷、立方氮化硼(CBN)、金属陶瓷(Cermet)和单晶金刚石、人造聚晶金刚石(PCD)等超硬度材料[2]。

4.1.2刀具优选

刀具的选择是切削的重要基础,我们根据厂商推荐及平时使用比较好的刀具进行优选试验,先从硬质合金刀具开始,逐步试用硬度较高且较贵的新型刀具,主要试用了YG8、YS8、YT726、FBN3500(富耐克CBN)、PVD涂层硬质合金刀具等几种材料型号的刀具。

通过反复试验,结合公司产品加工的实际情况,最终选用了YS8、YT726型的焊接合金刀具和美国肯纳飞硕PVD涂层成形刀具。它们都具有较高的硬度、良好的耐磨性和耐热性,适于数控加工的高速切削。这两种型号的刀具不管是耐磨性、韧性还是经济性,使用效果均相当满意,部分硬质合金刀具如图3所示。

表1 采用PVD涂层刀具优化切削参数后加工段节梁侧面特例和普通刀具比较表

在高效切削加工中,PVD涂层刀具综合性能较好。涂层硬质合金材料既有基体的韧性,又有高硬度、抗氧化、耐腐蚀的性能,使得切削速度大幅度提高。既提高了加工效率,又避免了切削过程中积屑瘤的生成,从而改善了加工质量并延长了刀具的使用寿命。它的使用使刀具材料的品种和刀具的库存数量大大减少,成本降低,并简化了刀具的管理,在生产中显示出很大的优越性。

图3 PVD涂层刀具玉米铣刀和套式铣刀图

4.2切削用量参数选择

切削用量是数控切削加工过程中的基本控制量。通常情况下,普通刀具切削用量的参数选择,传统上依据切削手册、生产实践资料或切削试验及工艺经验来确定。为了避免和尽可能地减少出现生产异常,一般在生产中都选取比较保守的数值,往往达不到切削用量的最优值。即使采用小直径刀具、大的背吃刀量并提高切削速度的加工方法,但由于普通刀具与工件及切屑之间的摩擦增加,切削力增大,切削热也随之增加,刀具耐用度大大降低,生产效率和加工质量也得不到保证。最新研究认为:在金属切削过程中,选择很高的切削速度,并不一定是提高加工效率的唯一方法,应重视在中等切削速度下的大进给量加工,即提高切除率。因此,高效加工选择大进给量、适当大的背吃刀量,再选择尽量高的切削速度进行加工,即能达到高切除率,有效地实现切削参数的优化[3]。

4.2.1切削参数优选顺序

切削参数优选是目前高效加工的主要方向,优选一般是在半精加工及精加工领域进行,我们根据经验总结了优选的顺序。一般半精加工时,加工余量较大,因此应向增大方向优选出合适的背吃刀量,以便减少吃刀次数,其次优选进给速度,最后再优选切削速度。精加工时,加工余量较小,为了保证加工零件的精度和粗糙度,应向增大方向优选进给速度,其次优选切削速度,最后优选背吃刀量。由于加工零件的材料和选用刀具的材料不同,以及所用机床的刚性也不同,应根据具体情况合理地优选切削用量。

4.2.2切削参数数据库

切削参数优选涉及到优选法的问题,优选法又分为单因素方法和多因素方法两类。单因素方法有平分法、0.618法(黄金分割法)、分数法等;多因素方法有交替法(等高线法)、瞎子爬山法、试验设计法等。随着科技进步和计算机的应用,发展为运用现代切削理论,建立优选模型。主要有数学建模与模型、解析模型、有限元模型和人工智能模型等[3]。我公司优选切削用量的主要方式为瞎子爬山法和数学模型相结合。通过对加工状态的预测,并结合已有的工艺经验和工艺数据来进行切削参数优化。通常以加工效率、成本和质量中的一个或多个为目标,利用瞎子爬山法和建立数学模型,为特定零件的某一道工序选择一组固定的最佳切削参数,如进给量、主轴转速等,优选后的切削参数以固定的加工工艺模式存入数据库。

5 结语

高效加工具有很大的发展潜力,是机械行业中未来切削加工发展的一个趋势。但高效加工技术是一项综合技术,并非简单地选用合适的刀具、提高切削速度就能顺利实现,还包括工装夹具、人员、环境、设备维护等,这些因素对数控机床效率的发挥也起到一定的作用,必须从工件加工基准选择、快捷定位装夹、工艺编程控制、刀套和刀具动平衡等各方面采取一系列合理、有效的措施,对其中的关键技术进行重点攻关与开发才能顺利实施。

[1]霍建东.高速加工理论在普通数控机床上的应用[J].新技术新工艺,2009,(6).

[2]赵炳祯.刀具材料与高速切削[J].机电信息,1997,(6).

[3]蔡安江,郭师虹,董朝阳,郭宏伟.高效数控加工切削参数优化技术[J],装备制造,2011,(3).

Application of High Efficiency Machining in Common NC-machine

TG659

A

1001-6171(2016)02-0046-04

通讯地址:徐州中材装备重型机械有限公司,江苏徐州221131;2015-07-13;编辑:赵莲