级负荷系数为0.42的小流量轴流压气机设计与试验验证

王立志,阳诚武,张香华,路纵横(.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳0043;.中国科学院工程热物理研究所,北京0090)

级负荷系数为0.42的小流量轴流压气机设计与试验验证

王立志1,阳诚武2,张香华1,路纵横1

(1.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043;2.中国科学院工程热物理研究所,北京100190)

摘要:由于受限于“尺寸效应”,负荷增大使中小航空发动机压气机性能降低的特征较为明显,这对高负荷压气机设计提出了更大挑战。为深入研究小流量、高负荷轴流压气机,提出了2级高负荷轴流压气机的设计原则和总体要求。针对平均级负荷系数为0.42的高负荷特点,采用强根部、大反力度、低展弦比、叶片端弯和悬臂静子等气动设计方法以提高压气机性能。用全3D数值模拟方法对设计结果进行了校核,分析了其性能和流场结构。为了对设计、计算结果进行验证确认,对压气机进行了试验测量,计算与试验结果吻合良好。结果表明:高负荷轴流压气机设计点的压比为2.73,绝热效率为0.865,综合裕度为15.3%,达到了设计指标要求。

关键词:轴流压气机;高负荷;试验;叶片端弯;悬臂静子;气动设计

引用格式:王立志,阳城武,张香华,等.级负荷系数为0.42的小流量轴流压气机实际与试验验证[J].航空发动机,2016,42(3):54-60.WANG Lizhi,YANG Chengwu,ZHANG xianghua,et al.Design and measurements for a small flow rate axial compressor with stage work coefficient of 0.42[J].Aeroengine,2016,42(3)54-60.

0 引言

随着飞机(尤其是战斗机)技术的发展,对航空发动机提出了推重比和可靠性更高、耗油率和寿命期成本更低的要求[1]。提高推重比/功重比[2]能显著提高航空发动机的整体性能,因此,无论是美国“综合高性能涡轮发动机技术计划”(IHPTET)[3]还是欧洲“新型航空发动机”计划(NEW AC)[4]都将其作为重要目标。这就要求核心部件之一的风扇/压气机在更少的级数上实现更高压比。要提高压气机的级压比,通常采用提高压气机的切线速度或负荷的方法。提高切线速度受气动性能和结构方面的限制,因此,提高级负荷成为提高风扇/压气机单级压比的重要途径。而高负荷风扇/压气机也是美国“极高效发动机计划”(UEET)的重要发展方向[5]。

本文针对T700这一类中小型军用航空发动机压气机的特点[6]设计了试验用2级高负荷轴流压气机,主要论述了针对高负荷采取的设计方法和设计策略,3维CFD的计算校核和试验测量及分析等。

1 总体要求与设计原则

1.1总体要求

经过文献调研,结合目前服役的中小型航空发动机,利用压气机的特点与现有试验设备条件,经过分析比较,提出了2级轴流压气机的设计指标,即设计流量为4.6 kg/s,设计压比为2.7,设计转速为25000 r/min。考虑到测点与探针的布置,并参考同类型轴流压气机的设计参数,同时为方便测试与结构设计,确定采用等外径的流程形式,机匣直径选定为276 mm。压气机的具体设计参数见表1。

1.2设计原则

表1 2级轴流压气机设计参数

受大量条件约束,为提高压气机性能,本文压气机设计制定了以下原则:

(1)为了满足喘振裕度的要求,采用高压比设计、降压比使用的办法。本压气机的设计压比高于设计指标1%。

(2)在达到压气机出口马赫数要求的情况下,压气机进口轴向气流马赫数尽可能低,以便逐步下降到出口要求值。

(3)为减少激波损失和叶型损失并利于级间匹配,设计时使气流马赫数尽可能低。因此,压气机具有低马赫数、大负荷的特点。

(4)根据各级的气流马赫数及其在压气机中所处的位置分配加功量,即相应的增压比。

(5)为降低压气机局部负荷,压气机进口的轮毂比要足够大。

2 气动设计

根据设计要求,初步估算压气机的平均级负荷系数达到了0.42。由于负荷较高,为了满足设计要求,需采取一些有效设计方法以提高压气机性能。

2.1基本参数选取

2.1.1负荷分配

由于是跨声速压气机,第2级的进口温度高,叶片作功困难,从前到后采用降负荷的加功量分配方式,确定第1、2级的负荷系数分别为0.45和0.39。

为了满足设计要求,考虑到子午流道为等外径型式,必然会导致转、静子叶尖区域流动损失增加,所以设计中采用“强根部”的径向变压比设计,如图1所示。所谓“强根部”,即增加转子叶片近轮毂区域的作功,减小叶尖区域的作功。减小叶尖近端壁部位压比,可以减少叶尖激波损失和间隙流动损失,提高压气机效率。

图1 转子出口总压比沿径向分布

图2 负荷和进口攻角对压气机级损失的影响[8]

2.1.2反力度选取

反力度代表动叶中与整个级间用于压力势能转换的能量的比例。反力度大,说明气流在动叶中减速扩压较大,会导致动叶叶栅效率降低;反力度小,会导致静子的负荷提高,使静子叶栅效率降低。反力度在0.5左右为最佳效率设计[7]。

Dickens等[8]对高负荷轴流压气机的研究结果,如图2所示,U为叶片平均半径处的速度,但本文使用叶尖速度。由于高负荷压气机容易在静子角区发生分离与失速,而转子对分离与失速的容忍程度相对较高,因此,随着负荷的提高,应适当增大反力度。由于本文设计的轴流压气机的负荷水平较高,因此,确定前面级的平均反力度为0.65,后面级的反力度为0.60。

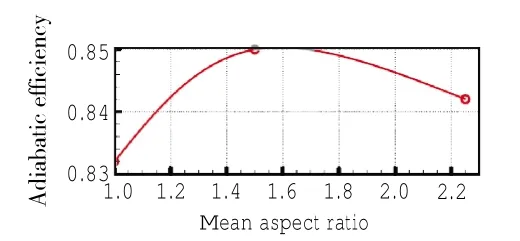

2.1.3展弦比选择

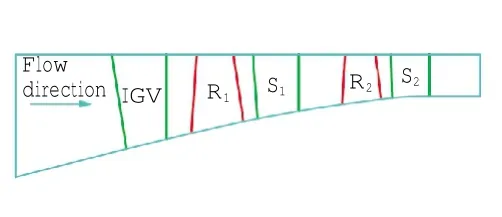

叶片展弦比对压气机性能和稳定工作范围有重要影响。压气机平均展弦比与绝热效率的关系曲线如图3所示。虽然图中的具体数值与现代高性能压气机有差别,但趋势仍较一致。从图中可见,展弦比小于一定值后,由于径向掺混严重,导致展弦比越小压气机效率越低;当展弦比大于一定值后,效率随着展弦比的增大而降低,这主要是由于叶片变窄,气流在单位长度上的转折角增大,气流分离严重,损失增加。此外,压气机的喘振裕度随着展弦比的增大而减小。对于常规压气机,最佳平均展弦比为1.4~1.8。随着压气机负荷的提高,压气机对失速裕度的要求也提高,展弦比正在朝越来越小的方向发展,即所谓低展弦比设计[10]。本文设计充分考虑这一点,第1、2级转子叶片的平均展弦比分别选取为1.2和1.1。经过通流设计后得到的子午流道如图4所示。

图3 多级压气机平均展弦比与效率的关系

图4 2级轴流压气机子午流道

2.2叶片造型

2.2.1基元叶型

由于转子前马赫数较高(第1级为1.0,第2级为0.8),设计中采用在高进口马赫数下具有较好性能的多圆弧叶型(MCA)。通过调整叶型最大厚度位置、最大弯度位置和前后段弯度,多圆弧叶型可灵活地改变表面载荷分布,适应不同的来流马赫数,并在叶片进、出口处产生所需的速度三角形[10]。

由于转子叶尖进口相对马赫数都接近1,采用了后弯的“J”字叶型,可减少进口段吸力面的弯度,可改善进口激波形状,降低激波强度,减少损失,如图5所示。转子叶根采用接近双圆弧的多圆弧叶型,有利于综合控制进口区气流加速和出口区气流分离,如图6所示。为了提高效率,转子的前缘和尾缘均采用椭圆形结构。

2.2.2叶片端弯造型

由于压气机负荷较高,常规静子叶片极易发生角区分离/失速,为了提高静子叶片性能,需要进行优化设计。针对压气机静子叶片,常用的优化造型方法有叶片端弯和掠型设计等。其中,叶片端弯(Dihedral)可有效抑制端壁附近的角区分离/失速,已在多型发动机上应用,收益也很显著[11-12]。本文首先选择端弯叶片结构对第2级静子叶片进行优化设计。

图5 转子叶尖基元叶型

图6 转子叶根基元叶型

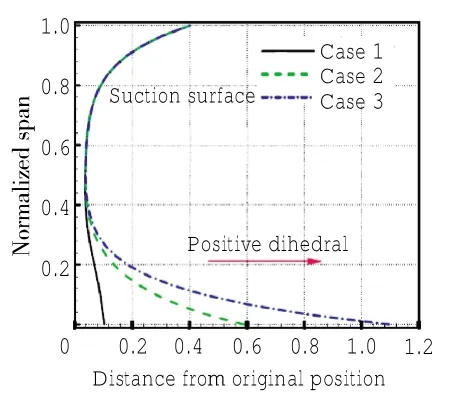

第2级静子叶片3维造型的周向积叠线沿叶高方向的分布如图7所示。图中的Case1表示在近轮毂区积叠线近似直线的情况,Case3表示的积叠线形状,采用文献[11]对叶片端弯角的定义,其弯角约为+8°。

图7 周向积叠线沿叶高方向分布

图8 不同周向积叠情况下静子参数沿径向分布

设计点这3种周向积叠引起的叶片总压损失和无量纲流量沿径向的分布如图8所示。总压损失系数-ωt的定义见式(1)。从图中可见,在近轮毂区积叠线近似直叶片时,静子50%叶高以下区域的损失很大,随着正弯角增大,该区域的损失明显减小,而50%叶高以上区域的损失却有所增大。从流量分布看,随着正弯角增大,静子的30%叶高以下区域的流量明显增大,而在30%叶高以上的区域,流量明显减小。这说明随着叶片正弯角的增大,静子在近轮毂区域的流通能力增强,而在50%叶高以上区域的流通能力却是减弱的。可以从叶片尾缘截面的马赫数分布找出参数沿径向改变的原因,如图9所示。

式中:ωt为总压损失系数;ptinlet为转子进口相对总压;pt为计算点相对总压。

图9 不同周向积叠情况下静子出口截面马赫数和等值线分布

从图中可见,当近轮毂的周向积叠近似直线时,静子叶片尾缘的吸力面与轮毂相交的角区存在大范围的角区分离,在周向和径向的分布范围都很大;而随着积叠线在叶片根部的正弯角增大,静子叶片尾缘近轮毂处的分离区缩小,当弯角为Case3情况时,在近轮毂处尽管依然存在低速区,但角区分离消失,流动也更加均匀合理;而在中间叶高和近机匣区域的低速区却在扩大,特别是近机匣区域的低速区的扩大更为明显,即将开始分离,这说明根部正弯角的增大降低了叶片近轮毂部位的负荷,而提高了中间叶高及以上部位的负荷。

综合权衡近轮毂和近机匣处的流动情况,本文最终采用了介于Case 2和Case 3之间的周向积叠方式。根据第2级静子叶片的优化结果,对第1级静子叶片进行了同样的叶片端弯优化设计,取得了较好效果。但考虑到与下游转子的径向匹配,叶片的端弯角较小,导致在轮毂端壁区域仍存在角区分离,减小了压气机的喘振裕度,因此,参考先进中小型航空发动机用轴流压气机的特点,第1级静子叶片拟采用悬臂结构以抑制角区分离。

2.3悬臂静子结构

Gbadebo[13]和Yang Chengwu等[14]研究发现,悬臂静子结构能够通过间隙泄漏流动的激励作用移除吸力面与轮毂形成的角区低速流体团,可有效抑制角区分离/失速。鉴于压气机第1级带轮毂静子角区分离严重,试图采用悬臂结构来抑制角区分离,因此,对第1级静子在不同叶根间隙下的特性进行了计算研究。

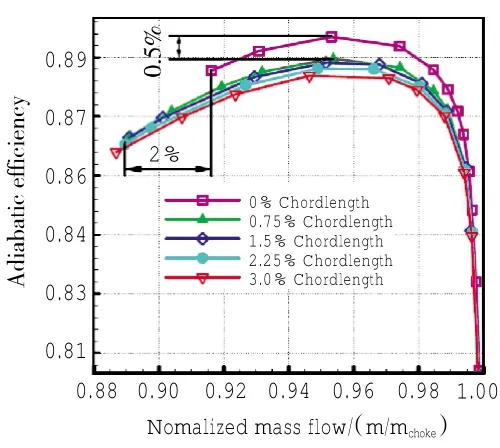

不同叶根间隙下压气机第1级的效率特性如图10所示。用叶根处的弦长对图中的间隙值进行了无量纲化。从图中可见,压气机的效率随着叶根间隙值的增大而降低,说明间隙的引入增加了间隙泄漏流动,引起了更大损失。同时也可见,与0间隙相比,叶根间隙的引入扩大了压气机的稳定工作范围,流量裕度增大了2%。而在不同的间隙值下,压气机的裕度变化却不明显。那么,是什么样的流体力学机制导致了这种现象呢?

图10 不同静子叶根间隙下压气机的效率特性

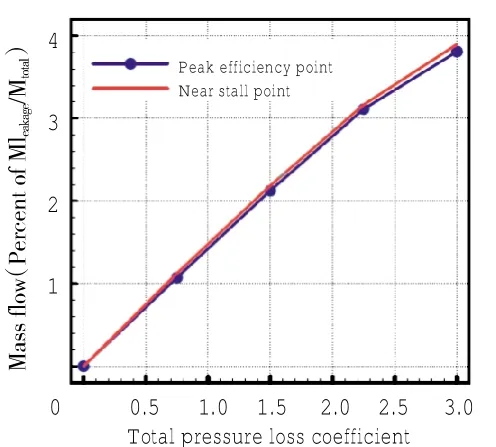

不同间隙值下静子叶片的总压损失沿径向的分布如图11所示。从图中可见,随着间隙值增大,静子约15%叶高以下区域的总压损失增加,且高损失区在径向上向叶尖方向扩展;而在约15%~35%叶高区域,静子的损失却是减少的。15%叶高以下区域的损失增加,可以归结为泄漏流流量的增大(如图12所示)。同时,从图12中可见,泄漏流流量受叶片载荷的影响很小,所以不同间隙下的效率特性在小流量区域几乎平行。对于裕度的变化,可以从近失速点的极限流线分布中找到答案。

图11 总压损失随间隙值的变化

图12 泄漏流流量随间隙值的变化

间隙泄漏流将分离点推向叶片尾缘方向(如图13所示),有效地抑制了吸力面/轮毂的角区分离。从图13中可见,间隙泄漏流流量的增加对流线沿弦向的分布影响很小,所以不同间隙下压气机级的失速裕度几乎保持不变,但将分离点推向叶尖方向,这是由15% ~35%叶高区域损失减少导致的。而叶根间隙增大到一定程度后,间隙泄漏流动与叶片前缘产生的马蹄涡相互作用,在叶片弦向前部产生了明显的分离流动。

图13 不同间隙值吸力面与轮毂表面极限流线分布

兼顾失速裕度、效率、转子变形和结构安全的因素,本文的第1级静子间隙设计为0.75%叶根弦长,即0.15 mm。

3 全3维CFD校核

3.1数值计算方法

为了进一步了解压气机的性能特性、内部流动结构及级间的匹配特性,用商用NUMECA数值模拟程序对所设计的2级高负荷轴流压气机进行了3维数值计算。

数值计算采用NUMECA FINE软件包的Euranus求解器,使用Jameson的有限体积差分格式,并结合Spalart-Allmaras湍流模型求解相对坐标系下的3维雷诺平均Navier-Stokes方程。进口给定总温和总压,进口速度方向设定为轴向,出口给定平均背压。所有的计算均从堵塞点开始,通过反复增大背压向近失速点逼近,数值失速前的最后1个收敛解对应着近失速工况。

3.2计算结果及分析

计算得到的90%、95%和100%设计转速的压气机特性以及气动设计点如图14所示。考虑到加工误差以及叶片与端壁角区倒圆的问题,流量采用1%的余度设计。从图中可见,在设计流量下,压气机的压比为2.725,效率为0.865,达到了设计要求。

从各等转速特性曲线可见,压气机的效率特性比较平坦,具有较宽的高效工作范围,而峰值效率出现在90%设计转速,绝热效率约为0.88,符合航空发动机用压气机的设计特点。压气机的左边界(喘振边界)具有比较一致的直线关系。

图14 数值计算的压气机特性

图15 压气机S1流面马赫数和等值线分布

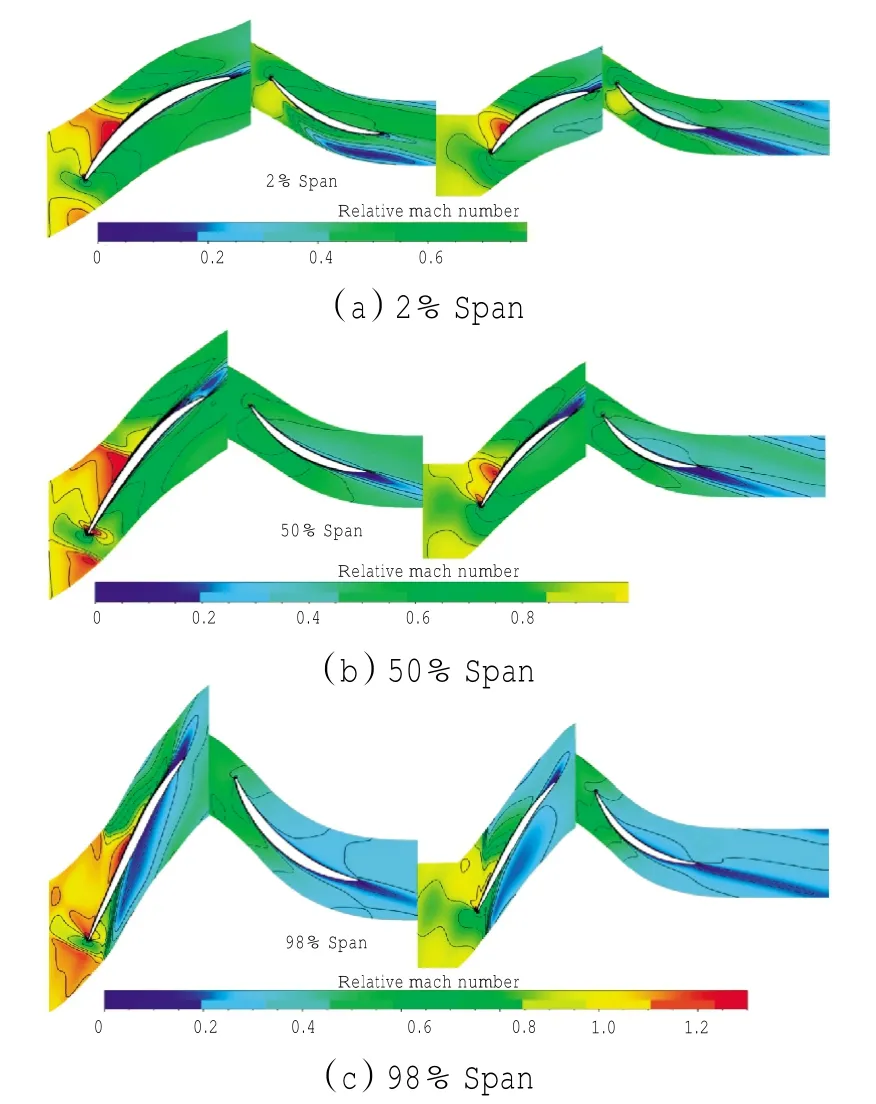

高负荷压气机设计点2%、50%和98%叶高截面的马赫数分布如图15所示。从图中可见,在2%叶高截面,转子在近轮毂区域的流动较为合理,攻角选择比较合适,没有明显的大范围低速区。第1级静子叶片尾缘处流动状态也较好,只是在流道中间靠近尾缘处存在小范围的低速涡旋区,应该是由图13中所见的间隙泄漏涡造成的流动堵塞。而在第2级静子叶片吸力面尾缘存在小范围低速区,但还没有产生分离,这是图9中Case3情况下能看到的存在于角区的低速流体团。在50%叶高截面,压气机各排叶片在叶中截面的流动相对都较好,只是在第1级转子吸力面尾缘存在小范围回流区,但由于负荷过高(负荷系数为0.46),该回流区难以用调整叶型参数的方法消除。相比较而言,压气机在叶尖区域的流动比较合理,只在第1级转子近压力面存在低速区,这是典型的激波后流体减速扩压以及激波与间隙泄漏涡相互作用产生的低速流体团。

压气机总压比和第1级压气机的压比沿叶高方向的分布如图16所示。从图中可见,第1级压气机的压比沿叶高方向的分配基本符合设计要求,即呈现“上低下高”的趋势;第2级压气机的压比沿叶高方向基本呈反C形分布,即两边低中间高。

综上所述,高负荷轴流压气机的作功能力和效率达到了设计要求,特性曲线符合航空发动机压气机的特点,内部流场合理,基本实现了设计意图。

图16 压气机总压比和第1级压比沿叶高方向分布

4 试验测量

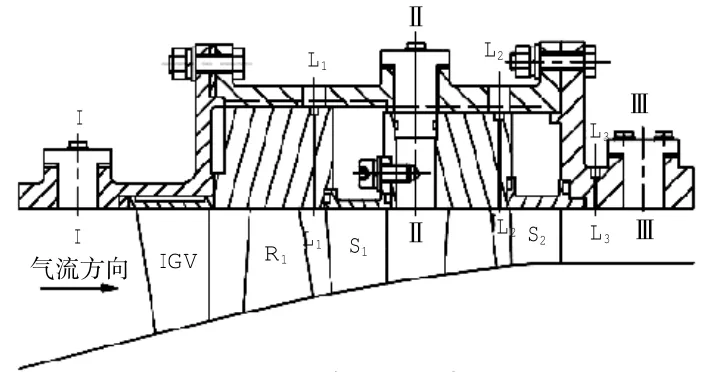

为了对设计与数值计算结果进行试验验证,对该2级高负荷轴流压气机的测试及测点进行了周密安排和详细设计。具体测点位置的安排如图17所示,各测点所布探针类型及数量见表2。

图17 压气机测点布置

表2 压气机各测点测试要求

计算与实试验得到的等转速特性如图18所示。由试验结果与计算结果的对比可见,试验获得的压气机的流量整体比计算值偏大,而且每条等转速线对应的堵塞流量的固定偏大值约为0.1 kg/s,相当于设计点流量的2.7%,在测量误差范围之内。

图18 计算与试验得到的压气机等转速特性

从试验特性看,压气机设计点的效率为0.862,压比为2.73,而综合裕度达到了15.3%,压比和综合裕度都达到了设计要求,效率有所偏低。但由于在95% 和100%设计转速下,电机的驱动功率无法满足压气机的需求,因而采取了节流措施,其节流比分别为0.92和0.89,虽然用W assell[15]在常规负荷压气机上总结得到的低雷诺数修正公式进行了修正,但与计算值相比,测试效率仍然偏低,而未节流的85%和90%折合转速的效率特性的试验值和计算值吻合良好,说明计算结果真实可信,试验获得的压气机效率偏低是由于节流以及高负荷下采用常规负荷雷诺数修正公式进行修正造成的(这种推测还需在未节流状态下进行试验验证),可以认为计算效率是压气机的真实效率。因此,压气机设计点的真实效率为0.865。采用文献[15]提供的经验公式对高负荷或者超高负荷压气机进行低雷诺数修正可能会导致效率偏低。

从非设计转速效率特性看,压气机在低速时测量得到的效率明显较计算值偏大,随着转速升高,偏差变小,到80%转速后,试验值与计算值吻合良好,这是由温升效率法计算效率导致,主要原因是低速时压气机的出口温度较低,导致测量的温度偏差相对值较大,所以误差较大。测量和计算结果都表明压气机在90%转速时达到了最高效率,其值约为0.879。从非设计转速压比特性看,计算值与试验值吻合良好。从喘振边界看,不考虑流量偏移因素的影响,计算值和试验值吻合良好,计算得到的95%设计转速的流量裕度出现明显偏大的情况,这是由数值误差和对收敛的判断造成的。

由以上分析可知,设计点压气机的真实效率为0.865,压比为2.73,而综合裕度为15.3%,达到了设计要求。与试验结果对比可知,本文所使用的数值计算方法预测压气机的性能是非常精确的。

5 结论

本文采用采用强根部、大反力度、低展弦比、叶片端弯和悬臂静子等气动设计技术,完成了级负荷系数为0.42的小流量高负荷轴流压气机设计和试验验证,达到了设计指标压比2.73、效率0.865、综合裕度15.3%的要求,并得到以下结论:

(1)在高负荷压气机设计中,由于静子角区分离/失速问题更为突出,采用大反力度的设计方法可有效减小静子的角区分离/失速。采用强根部的功沿径向的分配方式,可有效减小间隙泄漏流动的影响。

(2)叶片端弯对高负荷静子角区分离/失速的控制有明显效果,可有效减小叶根负荷过大造成的大分离区,提高压气机性能;而悬臂静子可抑制高负荷静子的角区分离/失速,但会使损失增大,效率降低。

参考文献:

[1]陈大光,张津,朱之丽.推重比15一级发动机有关总体性能的关键技术和难点分析[J].航空动力学报,2001,16(1):8-12. CHEN Daguang,Zhang Jin,Zhu Zhili.Analysis of key technologies and difficulties to the overall performance for aero-engines with thrust/weight ratio of 15 [J].Journal of Aerospace Power,2001,16(1):8-12(.in Chinese)

[2]梁春华.IHPTET计划的最新进展[J].国际航空,2004(2):58-60. LIANG Chunhua.Advance of IHPTET [J].International Aviation,2004 (2):58-60.(in Chinese)

[3]Attia M S,Hemerly C.Modular multistage axial compressor design:a conceptual study with an example[R].ASME 2006-GT-91053.

[4]CalvertW J,Swain J,W oodsI,et al.Comparative studies of alternative HPC configurations for the NEW AC IRA engine [R]. ASME 2010-GT-22052.

[5]MiehaelT T,Scott M J,Philip C A,etal.A probabilistic assessment of NASA ultra-efficient engine technologies for a large subsonic transport [R]. ASME 2004-GT-53485.

[6]解亚东,单鹏.小流量多级高负荷轴流压气机设计[J].航空动力学报,2012,27(9):2113-2121. XIE Yadong,SHAN Peng.Design research of small flow ratemultistage high loaded axial compressor [J].Journal of Aerospace Power,2012,27 (9):2113-2121.(in Chinese)

[7]Cumpsty N A.Compressor aerodynamics[M].London:Longman Group UK Limited,1989:48-52.

[8]Dickens T,Day I.The design of highly loaded axial compressors [J]. Journal of Turbomachinery,2010 133(3):031007-01-10.

[9]Larosiliere L M,W ood JR,Hathaway M D,et al.Aerodynamic design study of advanced multistage axial compressor [R].NASA-TP-2002-211568.

[10]张晓东,吴虎,黄健,等.跨音速轴流压气机叶片造型及数值仿真[J].计算机仿真,2008,25(12):58-61. ZHANG Xiaodong,W U Hu,HUANG Jian,etal.Blade form and nu-merical investigation of transonic compressor[J].Computer Simulation,2008,25(12):58-61.(in Chinese)

[11]Sasaki T,Breugelmans F.Comparison of sweep and dihedral effects on compressor cascade performance [J].Journal of Turbomachinery,1998,120(3):454-463.

[12]BreugelmansF A,CarelsY,Demuth M.Influence of dihedralon the secondaryflow in atwo-dimensionalcompressorcascade [J].Journal of Engineering for Gas Turbinesand Power,1984,106(3):578-584.

[13]Gbadebo S A,Cumpsty N A,Hynes T P.Interaction of tip clearance flow and three-dimensional separations in axial compressors[J].Jour-nal of Turbomachinery,2007,129(10):579-685.

[14]Yang C W,Lu X G,Zhang Y F,et al.Numerical investigation of a cantilevered compressor stator at varying clearance sizes[R].ASME 2015-GT-42124.

[15]W assellA B.Reynolds number effects in axial compressors[J].Jour-nal of Engineering for Power,1968,90(2):149-156.

(编辑:赵明菁)

Design and Measurements for a Small Flow Rate Axial Compressor with Stage Work Coefficient of 0.42

WANG Li-zhi1,YANG Cheng-wu2,ZHANG xiang-hua1,LU Zong-heng1

(1.AVIC Shenyang Liming Aero-Engine Group Co.Ltd,Shenyang,110043,China;2.Institute of Engineering Thermophysics, Chinese Academy of Sciences,Beijing 100190,China)

Abstract:The performance of axial compressors for small aeroengine decreases much remarkable as the load increases,due to so called "size effect",which raises the challenges for highly loaded compressors design.In order to study small flow rate and highly loaded axial compressors,the design guidelines and requirements of a 2-stage axial compressor were proposed.The aerodynamic design methods suchasroot-enhanced,large reaction,low aspect ratio, dihedral and cantilevered stator were employed aiming at improving the performance of the compressor with load coefficient up to 0.42.Three dimensional computational fluid dynamics (CFD)method was employed to validate the design and analyze the internalflow patterns.Experimental tests were performed to affirm the design and computation,the data agree wellwith CFD computation.Resultsshow thatthecompressorhasachieved the design pressure ratio of 2.73,adiabatic efficiency of 0.865 andcomprehensivestallmargin of 15.3% ,which achieved the design targets.

Key words:axial compressor;highly loaded;experiment;dihedral;cantilevered stator;aerodynamic design

中图分类号:V231.3

文献标识码:A

doi:10.13477/j.cnki.aeroengine.2016.03.011

收稿日期:2015-11-11基金项目:国家自然科学基金(51306176)资助

作者简介:王立志(1983),男,工程师,主要从事航空发动机整机试车工作;E-mail:250987135@qq.com。