蒸发温度对水平正反齿压花齿型肋管池沸腾换热的影响

张吉礼,陈敬东,马志先,王永辉(大连理工大学建设工程学部土木学院,辽宁 大连 116024)

蒸发温度对水平正反齿压花齿型肋管池沸腾换热的影响

张吉礼,陈敬东,马志先,王永辉

(大连理工大学建设工程学部土木学院,辽宁 大连 116024)

摘要:随着节能减排的大力推广,管外沸腾强化传热技术得到了广泛的研究和发展。设计建立了水平双侧强化管管外沸腾试验系统,以R134a为循环工质试验研究了不同热通量工况下,蒸发温度对正反齿压花齿型三维肋管池沸腾换热特性影响,并结合试验结果分析探讨了其理论描述方法。结果表明:蒸发传热系数随蒸发温度变化趋势线的斜率随热通量呈现非线性变化;在同一蒸发温度下,管表面传热系数均随热通量单调递增,但增长率随热通量增加而逐步降低;回归分析获得不同热通量下蒸发温度对正反齿压花齿型蒸发管表面传热系数影响的统一表达式;等热通量工况强化传热因子在热通量超过10 kW·m−2后升至2以上,在热通量接近20 kW·m−2时达到极大值2.588,但在热通量接近5 kW·m−2时接近1;蒸发温度及其与热通量合同对正反齿压花齿型蒸发管表面传热系数的作用机理与理论描述方法有待进一步深入研究。

关键词:强化管;沸腾;蒸发温度;水平管;传热系数

2015-11-02收到初稿,2016-01-24收到修改稿。

联系人:马志先。第一作者:张吉礼(1969—),男,博士,教授。

Received date: 2015-11-02.

Foundation item: supported by the National Natural Science Foundation of China (51578102) and the Fundamental Research Funds for the Central Universities (DUT14ZD210, DUT15RC(4)24).

引 言

在国家大力推进节能减排的形势下,开发高效换热器、提高其换热效率、降低成本消耗势在必行,进而管外沸腾技术得到了高度重视,工质在管外沸腾换热性能是高效换热管的基础热工参数,因此众多学者分别对制冷剂和管型结构在不同蒸发温度下强化管外沸腾传热进行了大量的试验研究[1]。

近年来强化管的类型层出不穷,研究人员通过与光管的对比试验来说明其换热特性。张定才等[2-5]在不同制冷剂下,对强化管与光管的管外沸腾传热系数进行了试验研究,结果表明强化管传热系数至少是光管2倍以上。在此基础上,为了进一步提高换热性能,研究制冷剂、管型结构、核态沸腾[6-7]及蒸发温度变得尤为重要。

以R134a为首的高效、环保制冷工质得到了普遍的认可。张定才等[8-12]针对R134a及其二元、三元混合工质来研究不同热通量下强化换热管管外传热系数的变化规律。此外,文献[4,13-14]对其他种类制冷剂(R123、R22、R600a、R600等)研究其对强化管管外传热特性的影响。

制冷剂在管外进行沸腾换热的过程中,蒸发温度是衡量其换热能力的重要参数,Nae等[11-12,15]分别针对蒸发温度为−3.58℃和4.44℃的单一工况,研究热通量与强化管管外传热系数的规律。而对于两种或两种以上工况,费继友等[5,16-18]研究蒸发温度为5、10℃工况下对不同类型强化管管外传热的影响。Webb等[19]研究了蒸发温度为4、27℃,对不同管型管外传热的影响。欧阳新萍等[20]通过改变蒸发温度(5.6,0,−2,−4,−6,−8℃)和热通量(4~55 kW·m−2),对水平压花强化管进行管外核态沸腾实验研究,得到了管外沸腾换热系数随热通量和蒸发温度的变化规律。

综上所述,前期大部分文献仅针对一种或两种蒸发温度下,热通量和管外传热系数的变化规律进行研究,而在多工况下对三者变化规律的描述较少,难以形成有效的理论分析,故本文在文献[20]的基础上,增加蒸发温度的工况点(−8~5.6℃间8种工况)和热通量(5~65 kW·m−2)范围,选用R134a为循环工质进行管外沸腾换热的试验研究,为今后继续研究不同蒸发温度下,热通量对管外沸腾换热特性的影响提供可参考的依据。

1 试 验

1.1试验系统

设计并建立了HFC134a水平双侧强化管外蒸发传热性能测试系统,对应试验系统原理如图1所示,该系统由制冷工质自然循环系统、热介质循环系统、冷介质循环系统、温控系统和计算机数据监测系统5部分组成,如下简介各子系统。

1.1.1制冷工质自然循环系统制冷剂在蒸发试验段1壳程吸收来至管程热介质提供的热量后汽化,生产的饱和蒸气经管路引入冷凝器2,饱和蒸气在冷凝器壳侧遇冷凝结,形成的工质液体在重力作用下汇集到冷凝器底部并流回蒸发器,进而实现制冷工质的自然循环。

1.1.2热介质循环系统热介质箱5出液腔内达到设定温度的热介质(体积分数为15%的乙二醇溶液)经热介质循环泵3提升压力后送入试验段管程,在试验管内放热降温后的热介质途经涡轮流量计4回流入热介质箱5回液腔,与该腔内介质混合后进入热介质箱加热腔被该腔内电加热器加热,升至设定温度的热介质经消能筛板滤波后进入热介质箱5出液腔,进而实现热介质的循环。循环中通过溢流实现热介质箱出水腔液面的稳定性,进而实现该循环的水力稳定性;循环中根据试验段入水温度设定值来控制热介质加热腔内电加热器的加热量,以保证该循环的热力稳定性。

1.1.3冷却介质循环系统冷却介质箱8出液腔内达到设定温度的冷却介质(体积分数为50%的乙二醇溶液)经冷介质循环泵6提升压力后送入冷凝器管程,在试验管内吸热升温后的介质途经涡轮流量计进入冷冻机蒸发器7降温(温度降至冷凝器入口介质温度之下),之后冷却介质回流入冷却介质箱8回液腔,与回水腔内介质混合后进入冷却介质箱加热腔被该腔内电加热器加热,升至设定温度后经筛板滤波后进入冷却介质箱出液腔,进而实现冷却介质循环。该循环中实现介质水力与热力稳定性的方法同热介质循环的相似,不再赘述。

1.1.4温控系统试验段热介质进口温度与冷凝器冷却介质入口温度通过人为干预的温控系统调节,试验中,通过PID温控器来调控置于热介质箱与冷却介质箱内的电加热器的加热量;利用计算机监测系统显示的热介质与冷却介质监控点温度(试验段与冷凝器入口介质温度,截断到1 mK),结合试验人员既有调控经验来动态调整两PID温控器的设定值,进而实现热介质与冷却介质温度的精密调控,并借此实现蒸发温度与试验热通量两工况的精密调控。

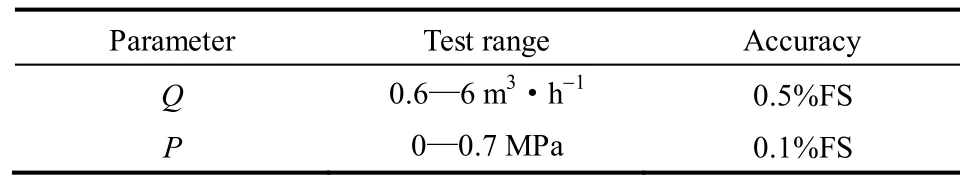

1.1.5计算机监测与数据采集系统 试验中,采用四线制PT100温度传感器(选用A级PT100元件自制,制作流程与检定流程见文献[21])监测试验段进出介质温度与试验段内工质温度T、0.5级涡轮流量计测量试验管中介质流量Q(利用称重法校准)、0.1级的绝对压力变送器测试试验段内工质饱和蒸气压力P(如表1所示),各传感器产生的电信号通过Keithley2700数字万用表(配备两块7708采集板)采样并通过RS232输入到计算机存储、显示与处理。

表1 试验仪器参数Table1 Test instrument parameters

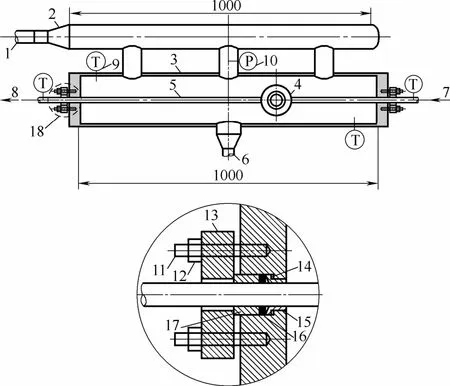

1.2试验段

蒸发试验段结构如图2所示,在管子的进口和出口布置温度传感器,蒸发器内布有两个温度传感器,分别测量气态和液态制冷剂的温度,中心布有压力传感器,测试制冷剂的饱和蒸发压力。在图2中局部放大的部分为测试管插入蒸发器的装配图,采用外压板加密封圈和密封套的外压接技术,为今后更换测试管提供了便利条件。

图2 管外蒸发试验段Fig.2 Structure of test section1—gas refrigerant outlet; 2—chamber; 3—shell of evaporator; 4—sight glass; 5—enhanced tube; 6—liquid refrigerant inlet; 7—medium inlet; 8—medium outlet; 9—temperature sensor; 10—pressure sensor; 11—bolt; 12—nut; 13—external pressure plate; 14—sealing ring; 15—seal cartridge; 16—sealing ring; 17—seal cartridge of external pressure; 18—see drawing of partial enlargement

1.3试验管

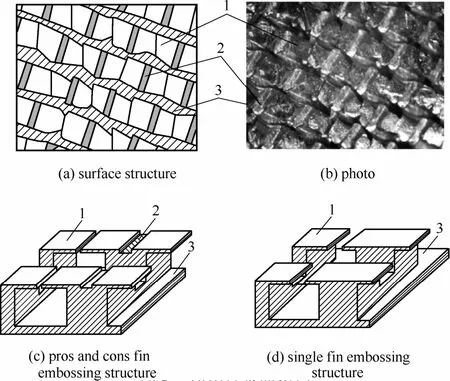

试验管表面结构示意图与照片如图3(a)、(b)所示,该管表面结构成型工艺:首先在光管表面加工二维肋型,然后对强化管表面结构采用正反齿夹角为90°的压花工艺[22],其管表面肋结构如图3(c)所示。对比分析本文试验管表面结构[图3(c)]与传统单齿压花结构[图3(d)]可知,本文试验管表面结构相当于用正齿在二维肋顶部压花形成的传统单齿压花结构基础上,利用反齿在单齿压花后形成的二次肋的肋顶部进行二次压花,进而实现拓展肋顶部面积与缩小肋间已形成腔体上部开口、强化传热的目的。

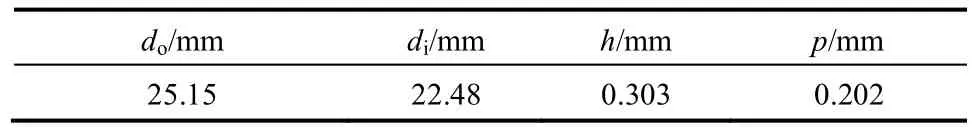

试验管结构参数如表2所示,其中do为管外径,di为管内径;h为肋高;p为肋基间距;试验段中强化管有效换热长度为1000 mm。

表2 强化管结构参数Table 2 Structure parameter of enhanced tube

图3 强化管表面结构Fig.3 Structure of enhanced tube1—fin shape of tube surface; 2—incision line; 3—tube wall

1.4试验工质及工况

制冷工质选用HFC134a,热介质选用体积分数为15%的乙二醇溶液,冷却介质选用体积分数为50%的乙二醇溶液。

试验测试过程中肋管完全浸没在制冷剂中,测试蒸发温度工况:−8~4℃(间隔为2℃,控制精度±0.1℃),5.6℃(±0.1℃);在同一蒸发温度下,热通量变化范围为5~65 kW·m−2(间隔为5 kW·m−2,控制精度±1%)。

1.5试验数据处理

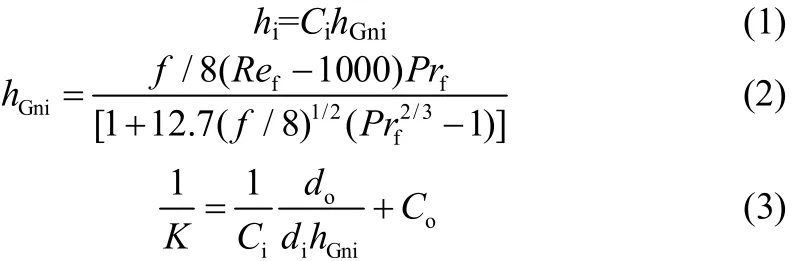

1.5.1管内对流传热系数根据改进的Wilson图解法试验[23]确定管内对流传热系数表达式。其中,管内对流传热系数采用带经验参数Ci修正的Gnielinski公式[24]表示[式(1)],管外沸腾传热系数保持恒定(通过保持蒸发温度与热通量恒定实现),试验测试一系列溶液流速与总传热系数的对应关系后,即可获得一系列管内对流传热热阻项与总传热热阻项的对应关系[式(3)],进而可通过最小二乘法图解确定Ci。

式中,K为总传热系数,W·m−2·℃−1;hGni为管内对流传热系数,W·m−2·℃−1;f为摩擦阻力系数;Ref为冷冻水Reynolds数;Prf为冷冻水Prandtl数;Ci为管内对流传热系数修正系数;Co为管壁热阻;hi为修正后管内对流传热系数,W·m−2·℃−1。

1.5.2管外蒸发传热系数试验待定管内对流传热系数计算表达式后,可根据热阻分离法从总热阻中分离出管外传热系数ho

式中,ho为管外蒸发传热系数,W·m−2·℃−1;Rw为管壁热阻,m2·℃·W−1;di为换热管公称内径,mm;do为换热管公称外径,mm;hi根据式(1)求得。

1.5.3试验误差通过文献[21]的误差计算分析方法可得管外蒸发传热系数的试验误差,计算分析结果表明总传热系数K的试验误差均在±3.57%之内,蒸发传热系数ho的试验误差均在±6.95%之内。

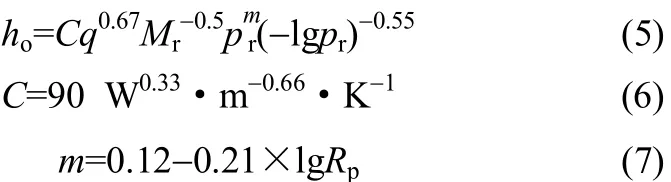

1.6标模试验

对水平光管进行管外沸腾换热的试验,针对R134a制冷剂选取目前得到较为广泛应用的Cooper公式[25][式(5)~式(7)],来衡量试验系统获得管外换热的可靠性,如图4所示,图中2#为光管,通过试验点与Cooper模型的对比可知,试验获得的管外传热系数偏差落在预测模型的±10%范围以内,符合校验标准。

图4 水平光管管外蒸发传热系数与Cooper模型的对比Fig.4 Comparison between boiling heat transfer coefficient of horizontal smooth tube and Cooper model

式中,Mr为液体的相对分子质量;pr为对比压力(液体压力与该液体的临界压力之比);Rp为表面均匀粗糙度,µm,对一般工业用管材表面Rp=0.3~ 0.4 µm;q为热通量,W·m−2;ho为光管管外蒸发传热系数,W·m−2·K−1。

2 试验结果与分析

首先,给出试验管总传热系数与Wilson图解法试验结果;其次,结合与光管试验结果的对比分析介绍试验管蒸发传热系数结果;最后,结合理论分析介绍蒸发温度对试验管蒸发传热系数影响试验结果及其统一描述方法。

2.1总传热系数

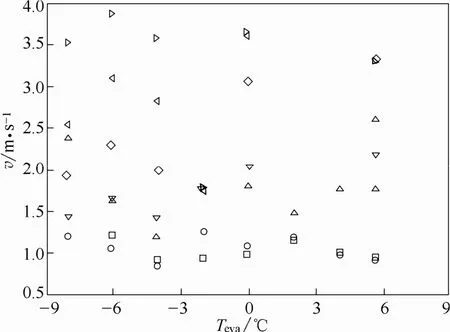

试验用双侧强化蒸发管总传热系数K随蒸发温度与热通量的变化如图5所示,图示结果表明,传热系数总体上随热通量与蒸发温度的增加而增大,最大热通量(65 kW·m−2)时传热系数值接近最小热通量(5 kW·m−2)时对应值的5倍。图中出现传热系数随蒸发温度升高而降低的趋势由管内流速改变所致,图6结果对应换热管内乙二醇溶液流速。

图5 总传热系数随蒸发温度与热通量变化Fig.5 Heat transfer coefficient of enhanced tube against heat flux and evaporation temperatureq/kW·m−2: □ 5; ○ 15; △ 25; ▽ 35; ◇ 45; 55; 65

图6 强化管流速随蒸发温度的变化Fig.6 Velocity of enhanced tube against evaporation temperatureq/kW·m−2: □ 5; ○ 15; △ 25; ▽ 35; ◇ 45; 55; 65

2.2Wilson图解法

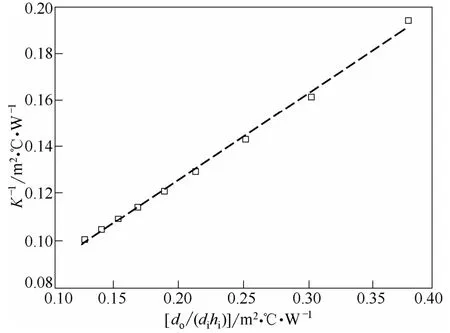

通过改进的Wilson图解法获得的管内对流传热热阻do/(dihi)与总传热热阻1/K的对应关系如图7所示,其中1#管为强化管,图示结果对应Ci值为2.686(Re>9500)。

图7 Wilson图解试验结果Fig.7 Result of modified Wilson plot method

2.3强化管与光管沸腾传热系数对比分析

在强化管与光管试验结果对比中,常以等热通量工况(蒸发温度、试验管入口流体温度与试验热通量全同)强化因子[26]、等壁温工况(蒸发温度、试验管入口流体温度与换热管平均壁温全同)强化因子[27]或等换热管入口工况(蒸发温度、试验管入口流体温度与流体流量全同)强化因子来表征强化管与光管蒸发传热系数的比值,通过该比值来展示强化管强化传热的效果。鉴于等热通量工况强化因子与等壁温工况强化因子互为函数,如下通过等热通量工况强化因子与等换热管入口工况强化因子展示试验结果。

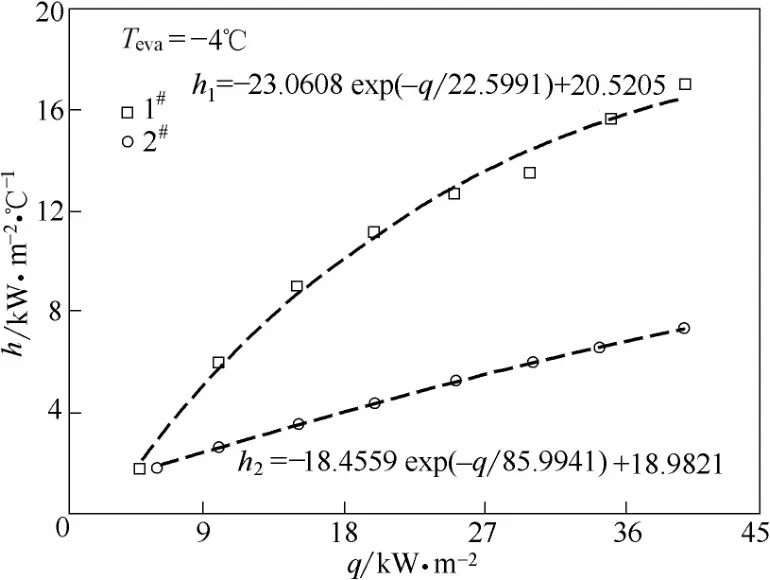

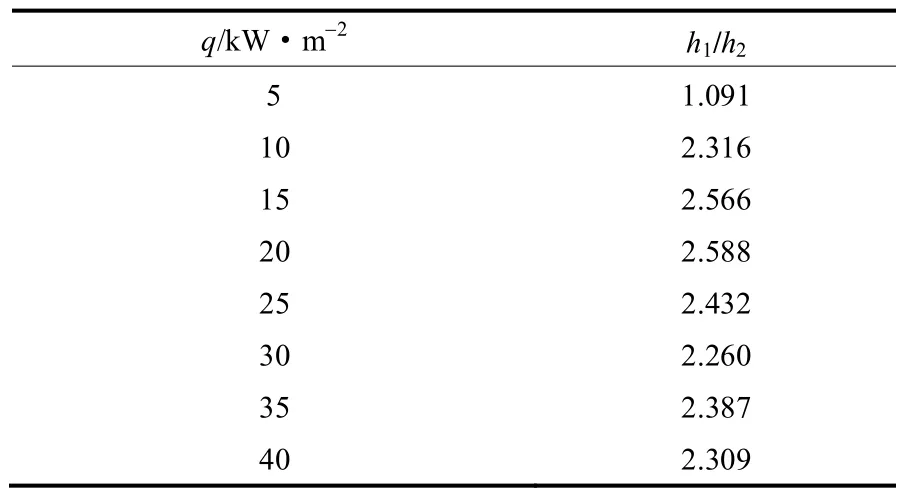

(1)等热通量工况强化传热因子蒸发温度−4℃时,HFC134a在光管与双侧强化管外沸腾传热系数随热通量变化如图8所示,图中1#管为强化管,2#管为光管。图中两管蒸发传热系数比值参见表3。

结合图8与表3所示结果可知:① 热通量在5 kW·m−2左右时,强化管与光管的蒸发传热系数相近,三维肋结构不能有效强化管外侧的传热;② 随热通量增大到10 kW·m−2之后,强化管与光管蒸发传热系数比值迅速增至2以上且始终维持在2.3左右;③ 热通量在15~20 kW·m−2范围,强化管与光管蒸发传热系数比出现极大值。

图8 光管与强化管蒸发传热系数对比Fig.8 Comparison between smooth tube and enhanced tube for evaporation heat transfer coefficient

表3 强化管与光管蒸发传热系数比值随热通量变化Table 3 Ratio of enhanced and smooth tube vary with heat flux

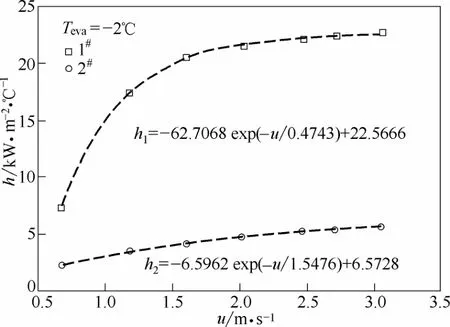

(2)等换热管入口工况强化传热因子换热管入口溶液温度与流量相同时,HFC134a在光管与双侧强化管外沸腾传热系数随溶液入口流速变化如图9所示,图中1#管为强化管,2#管为光管。图中强化管与光管蒸发传热系数比值参见表4。

图9 不同流速下光管与强化管蒸发传热系数的关系Fig.9 Evaporation heat transfer coefficient comparison between smooth tube and enhanced tube under different velocity

表4 不同热通量下强化管与光管蒸发传热系数及二者比值随流速的变化Table 4 Ratio of enhanced and smooth tube vary with velocity with different conditions of heat flux

结合图9与表4所示,在强化管(1#)与光管(2#)热通量不一致的工况下,保证流速相同,结果可知:①在试验工况下光管与强化管蒸发传热系数均随管内流体流速的增加而增大,但强化管与光管蒸发传热系数比值随管内流体流速的增加出现先增大再减小的变化趋势;② 常规设计流速下(2 m·s−1),强化管蒸发传热系数接近光管的4.5倍。

对比表3与表4数据可知,等换热管入口工况强化因子数值接近等热通量工况强化因子的2倍,但二者数值随自变量增加先增后降的变化趋势相似。

2.4蒸发温度对管外沸腾传热系数影响

(1)试验结果蒸发温度对管外沸腾传热系数影响试验结果如图10所示。图示结果表明:① 同热通量工况下,管外沸腾传热系数与蒸发温度之间呈现线性对应关系,且沸腾传热系数随蒸发温度的升高而增大;② 在同蒸发温度工况下,沸腾传热系数随着热通量的增加而增大,但增大幅度逐渐变小。进一步结合图5所示不同热通量下换热管蒸发传热系数随温度变化趋势可知,各趋势线变化趋势虽为线性,但线与线之间并不平行,且在同一蒸发温度下的相邻两试验热通量对应的传热系数差值不同,如q在40~65 kW·m−2之间时,各热通量对应趋势线近似平行;但q<40 kW·m−2时,不同热通量对应趋势线并不平行。

图10 不同蒸发温度与管外蒸发传热系数的关系Fig.10 Evaporation heat transfer coefficient of outside tube against saturation temperature

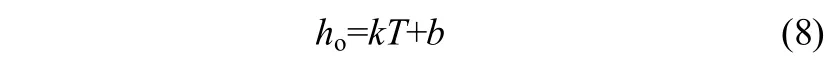

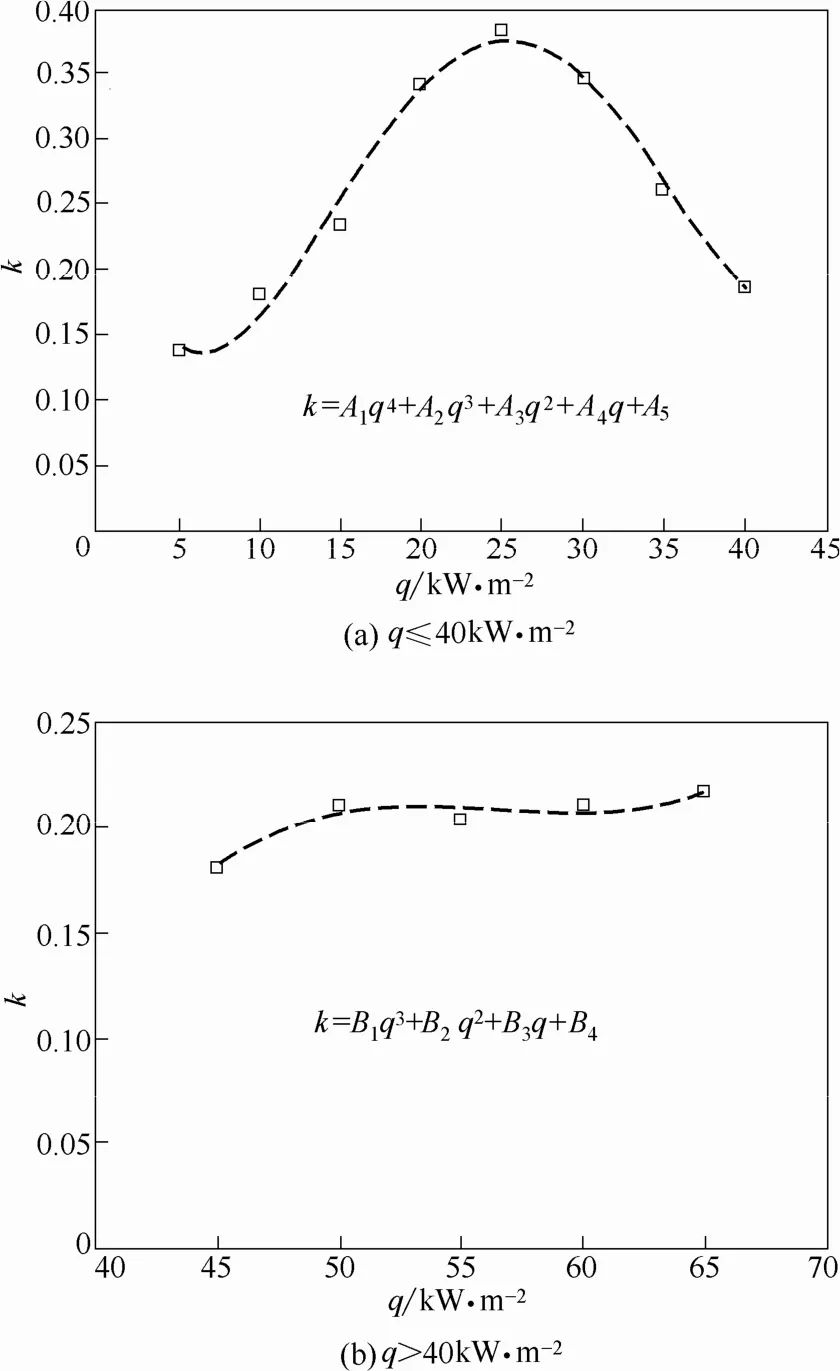

(2)试验结果回归分析结合图10所示结果分析可知,热通量一定时,蒸发传热系数可以表示为蒸发温度的一次函数

热通量变化时,式(8)中的斜率k与截距b改变,进而可知k与b均为热通量q的函数,相应的蒸发传热系数的表达式转变为

进一步结合试验结果回归分析确定k(q)与b(q)的表达式,即可获得蒸发温度对不同热通量下沸腾传热系数影响的经验描述。本文试验结果(图10)对应k(q)与b(q)及其回归分析结果见图11与图12。(注:图11、图12中A、B、C均为多项式系数)

图11 蒸发传热系数随蒸发温度趋势线斜率与热通量关系Fig.11 Slope of evaporation heat transfer coefficient vary with saturation temperature against heat flux

图12 蒸发传热系数随蒸发温度趋势线截距与热通量关系Fig.12 Intercept of evaporation heat transfer coefficient vary with saturation temperature against heat flux

结合图11与图12所示结果可知,k随热通量的变化趋势较复杂,q≤25 kW·m−2时,k随热通量的增加而增大;25 kW·m−2

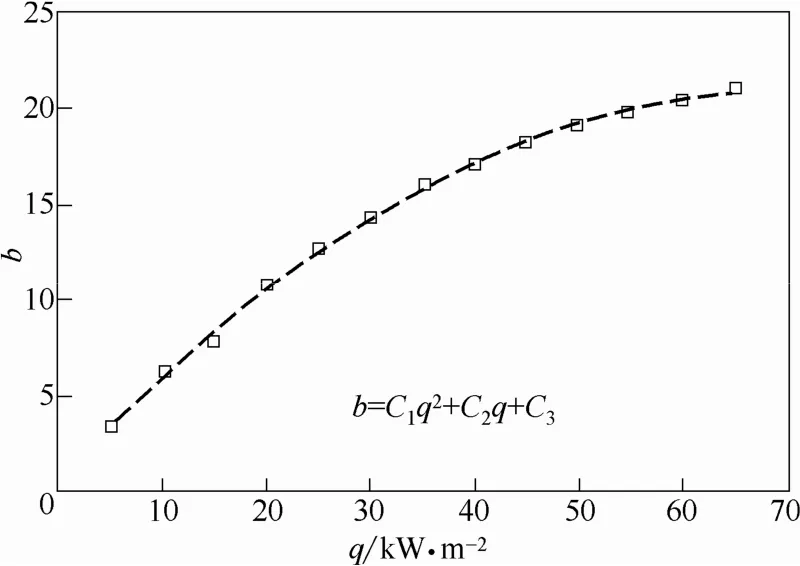

(3)回归模型与试验结果偏差分析图11与图12中给出的k与b的表达式代入式(8)可得试验管蒸发传热系数的回归模型(其中k为分段函数),回归模型与试验结果偏差如图13所示。

图13 试验值与拟合值的偏差Fig.13 Deviation of test and fit value

由图13可知,通过前述方法获得的回归模型与试验值的极限偏差在±7%之内(平均偏差为±3%),这证实存在描述蒸发温度对池沸腾传热系数影响的统一表达式,且该表达式可通过本文使用的前述方法获得,但蒸发温度对池沸腾传热系数影响的作用机制,有待进一步深入研究。

3 结 论

(1)试验热通量范围内,正反齿压花齿型蒸发管表面传热系数随蒸发温度近线性递增,但蒸发传热系数随蒸发温度变化趋势线的斜率随热通量呈现非线性变化,且在热通量超过50 kW·m−2后各趋势线斜率接近一恒定值。

(2)试验蒸发温度范围内,正反齿压花齿型蒸发管表面传热系数均随热通量单调递增,但增长率随热通量增加而逐步降低。

(3)温差步长降至2℃,可通过试验结果的回归分析获得不同热通量下蒸发温度对正反齿压花齿型蒸发管表面传热系数影响的统一表达式(表达式预测值与试验结果偏差均在±7.0%之内)

(4)正反齿压花齿型强化蒸发管的等热通量工况强化传热因子在热通量超过10 kW·m−2后升至2以上,在热通量接近20 kW·m−2时达到极大值2.588,但在热通量接近5 kW·m−2时接近1(即强化管蒸发传热系数与光管在该热通量下的蒸发传热系数相近)。

(5)蒸发温度及其与热通量合同对正反齿压花齿型蒸发管表面传热系数的作用机理与理论描述方法有待进一步深入研究。

References

[1]PIORO I L, ROHSENOW W, DOERFFER S S. Nucleate pool boiling heat transfer(Ⅰ): Review of parametric effects of boiling surface [J]. International Journal of Heat and Mass Transfer, 2004, 47(23): 5033-5044. DOI:10.1016/j.ijheatmasstransfer.2004.06.019.

[2]张定才, 田松娜, 冀文涛,等. R417A在水平双侧强化管外沸腾换热研究 [J]. 制冷学报, 2014, 35(3): 114-118. ZHANG D C, TIAN S N, JI W T, et al. Study of boiling heat transfer of R417A on horizontal doubly-enhanced tubes [J]. Journal of Refrigeration, 2014, 35(3): 114-118. DOI:10.3969/j.issn.0253-4339. 2014.03.114.

[3]杨少华, 王世平, 高学农. CFCS替代工质R134a、R142b在水平管外池沸腾传热与强化 [J]. 制冷学报, 1997, (3): 6-10. YANG S H, WANG S P, GAO X N. Nucleate pool boiling heat transfer and enhancement of R134a and R142b on horizontal tube [J]. Journal of Refrigeration, 1997, (3): 6-10. DOI:10.3969/j.issn. 0253-4339.1997.

[4]刘启斌, 何雅玲, 张定才,等. R22在水平双侧强化管外池沸腾换热[J]. 化学工程, 2008, 36(4): 12-16. LIU Q B, HE Y L, ZHANG D C, et al. Boiling heat transfer of R22 outside single horizontal doubly-enhanced tubes [J]. Chemical Engineering(China), 2008, 36(4): 12-16.

[5]费继友, 张定才, 李连生. R134a中润滑油对强化管外池沸腾传热影响的实验研究 [J]. 西安交通大学学报, 2008, 42(5): 519-523. FEI J Y, ZHANG D C, LI L S. Experimental study on pool boiling heat transfer of R134a-oil mixture outside single horizontal enhanced tubes [J]. Journal of Xi’an Jiaotong University, 2008, 42(5): 519-523.

[6]ZHANG B J, KIM K J. Nucleate pool boiling heat transfer augmentation on hydrophobic self-assembly mono-layered alumina nano-porous surfaces [J]. International Journal of Heat and Mass Transfer, 2014, 73: 551-561. DOI: 10.1016/j.ijheatmasstransfer. 2014.02.032.

[7]JO H J, AHN H S, KANG S H, et al. A study of nucleate boiling heat transfer on hydrophilic, hydrophobic and heterogeneous wetting surfaces [J]. International Journal of Heat and Mass Transfer, 2011, 54(25): 5643-5652. DOI: 10.1016/j.ijheatmasstransfer.2011.06.001.

[8]张定才, 朱春洁, 张振, 等. R134a/R125 混合工质管外沸腾换热特性研究 [J]. 制冷技术, 2014, 42(7):54-59. ZHANG D C, ZHU C J, ZHANG Z, et al. Characteristic of boiling heat transfer of mixed refrigerant over horizontal tube [J]. Refrigeration, 2014, 42(7):54-59.

[9]LEE Y, GYU D, KIM J H, JUNG D. Nucleate boiling heat transfer coefficients of HFO1234yf on various enhanced surfaces [J]. International Journal of Refrigeration, 2014, 38:198-205. DOI: 10.1016/j.ijrefrig.2013.09.014.

[10]SUN Z H, GONG M Q, LI Z J, et al. Nucleate pool boiling heat transfer coefficients of pure HFC134a, HC290, HC600a and their binary and ternary mixtures [J]. International Journal of Heat and Mass Transfer, 2007, 50(1): 94-104. DOI: 10.1016/j. ijheatmasstransfer.2006.06.041.

[11]NAE H K, EUL J L, HO W B. Pool boiling of R-134a/oil mixtures on enhanced tubes having different pore and gap sizes [J]. International Journal of Heat and Mass Transfer, 2013, 66: 118-127. DOI: 10.1016/j.ijheatmasstransfer.2013.07.016.

[12]EVRAAM G, STEVEN E. Local heat transfer coefficient for pool boiling of R-134a and R-123 on smooth and enhanced tubes [J]. International Journal of Heat and Mass Transfer, 2012, 55(11): 3021-3028. DOI: 10.1016/j.ijheatmasstransfer.2012.02.012.

[13]刘启斌, 何雅玲, 张定才, 等. R123在水平双侧强化管外池沸腾换热 [J]. 化工学报, 2006, 57(2): 251-257. LIU Q B, HE Y L, ZHANG D C, et al. Boiling heat transfer of R123 outside single horizontal doubly-enhanced tubes [J]. Journal of Chemical Industry and Engineering(China), 2006, 57(2): 251-257.

[14]JUNG D, LEEB H, BAE D, et al. Nucleate boiling heat transfer coefficients of flammable refrigerants on various enhanced tubes [J]. International Journal of Refrigeration, 2005, 28(3): 451-455. DOI: 10.1016/j.ijrefrig.2004.07.024.

[15]HUBNER P, KUNSTLER W. Pool boiling heat transfer at finned tubes: influence of surface roughness and shape of the fins [J]. International Journal of Refrigeration, 1997, 20(8): 575-582. DOI: 10.1016/S0140-7007(97)00033-9.

[16]李东明, 费继友, 张定才. 含油R134a水平强化管外池沸腾换热实验研究 [J]. 工程热物理学报, 2011, 32(2): 269-272. LI D M, FEI J Y, ZHANG D C. Experimental study on pool boiling heat transfer of R134a-oil mixture outside single horizontal enhanced tubes [J]. Journal of Engineering Thermophysics, 2011, 32(2): 269-272.

[17]RIBATSKI G, THOME J R. Nucleate boiling heat transfer of R134a on enhanced tubes [J]. Applied Thermal Engineering, 2006, 26(10):1018-1031.DOI: 10.1016/j.applthermaleng.2005.09.021.

[18]刘文毅, 李妩, 陶文铨. 强化管外R123水平强化单管外池沸腾换热实验研究 [J]. 制冷学报, 2005, 26(4): 30-34. LIU W Y, LI W, TAO W Q. Experimental investigation on the pool boiling heat transfer characteristics of R123outside single horizontal tubes [J]. Journal of Refrigeration, 2005, 26(4): 30-34. DOI:10.3969/ j.issn.0253-4339.2005.10.030.

[19]WEBB R L, PAIS C. Nucleate pool boiling data for five refrigerants on plain, integral-fin and enhanced tube geometries [J]. International Journal of Heat and Mass Transfer, 1992, 35(8): 1893-1904. DOI: 10.1016/0017-9310(92)90192-U.

[20]欧阳新萍, 包琳琳, 邱雪松. 蒸发温度对强化换热管管外核态池沸腾换热性能的影响[J]制冷学报, 2015, 36(1): 97-100. OUYANG X P, BAO L L, QIU X S. Effects of evaporation temperature on nucleate pool boiling heat transfer characteristics outside the enhanced tube [J]. Journal of refrigeration, 2015, 36(1): 97-100. DOI:10.3969/j.issn.0253-4339.2015.01.097.

[21]马志先.水平管束外膜状凝结换热试验与理论研究[D]. 哈尔滨:哈尔滨工业大学, 2012:52-54. MA Z X. Experiment and theory of film condensation heat transfer on horizontal tube bundle[D]. Harbin: Harbin Institute of Technology, 2012: 52-54.

[22]王玉晗, 周金伟, 周浩平. 国内高效换热铜管传热性能研究现状[C]//中国有色金属加工装备技术论坛. 2011: 323-328. WANG Y H, ZHOU J W, ZHOU H P. Present state on domestic highly efficient heat exchange copper tube[C]// China Nonferrous Metals Process Equipment Technology Forum. 2011: 323-328.

[23]SEARA J F, UHIA F J, SIERES J T, et al. A general review of the Wilson plot method and its modifications to determine convection coefficients in heat exchange devices [J]. Applied Thermal Engineering, 2007, 27(17): 2745-2757. DOI: 10.1016/j. applthermaleng.2007.04.004.

[24]杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006. YANG S M, TAO W Q. Heat Transfer[M]. Beijing: Higher Education Press, 2006.

[25]COOPER M G. Saturation nucleate pool boiling—a simple correlation [J]. The Institution of Chemical Engineers Symposium Series, 1984, 2(86): 785-793. DOI: 10.1016/B978-0-85295-175-0.50013-8.

[26]ROSE J W. An approximate equation for the vapour-side heat transfer coefficient for condensation on low-finned tubes [J]. International Journal of Heat and Mass Transfer, 1994, 37(5): 865-875. DOI: 10.1016/0017-9310(94)90122-8.

[27]BRIGGS A, ROSE J W. Effect of fin efficiency on a model for condensation heat transfer on a horizontal integral-fin tube [J]. International Journal of Heat and Mass Transfer, 1994, 37(1): 457-463. DOI: 10.1016/0017-9310(94)90045-0.

Effect of evaporation temperature on boiling heat transfer in horizontal ribbed and embossing finned tube pool

ZHANG Jili, CHEN Jingdong, MA Zhixian, WANG Yonghui

(Faculty of Infrastructure Engineering, Dalian University of Technology, Dalian 116024, Liaoning, China)

Abstract:Under a promotion of energy conservation and emission reduction, efforts on research and development of the technologies related to boiling heat transfer enhancement of outer tube have been conducted extensively. In this article, a testing system for boiling heat transfer outside the horizontal double-side enhanced tubes was established. Using R134a as a cyclic working medium, the effect of evaporation temperature on the characteristics of boiling heat transfer in three-dimensional ribbed and embossing finned tube under conditions of varied heat flux was investigated, on basis of which theoretical descriptive method was discussed. It showed that , the curve slope of evaporation heat transfer coefficient as a function of evaporation temperature is non-linearly related to the heat flux. At the same evaporation temperature, it shows a monotonic increase in the heat transfer coefficient on tube surface with the heat flux, of which the slope gradually decreases with the heat flux. By means of regression analysis, an unified formula for the heat transfer coefficient on ribbed and embossing finned tube surface as a function of evaporation temperature under conditions of varied heat flux was achieved. Under operation condition of the same heat flux, the factor of heat transfer enhancement approaches 1, exceeds 2, and reaches the maximum 2.588 at 5, 10 and 20 kW·m−2of heat flux, respectively. The mechanism and theoretic description of the heat transfer coefficient on ribbed and embossing finned tube surface as functions of evaporation temperature and heatflux, need to be further studied.

Key words:enhanced tube; boiling; evaporation temperature; horizontal tube; heat transfer coefficient

中图分类号:TK 124

文献标志码:A

文章编号:0438—1157(2016)06—2230—09

DOI:10.11949/j.issn.0438-1157.20151641

基金项目:国家自然科学基金项目(51578102);中央高校基本科研业务费专项(DUT14ZD210, DUT15RC(4)24)。

Corresponding author:MA Zhixian, mazhixian@dlut.edu.cn

——以嘉兴市为例