矩形阵列管封装式相变蓄热装置放热性能试验研究

牛建会 田海川 侯喜英

(河北建筑工程学院 能源与环境工程学院,河北 张家口 075000)

矩形阵列管封装式相变蓄热装置放热性能试验研究

牛建会 田海川 侯喜英

(河北建筑工程学院 能源与环境工程学院,河北 张家口 075000)

设计出一套矩形阵列管封装式相变蓄热装置,设计并搭建相变蓄热系统试验台,采用相变材料CH3COONa·3H2O对其进行放热性能试验研究.结果表明:相同温差下冷流体流量越大,蓄热装置的传热系数也越大,且随放热过程进行下降速率也越缓慢.流量为500 L/h,温差为(75 ℃-50 ℃)的传热系数明显比温差为(68 ℃-40 ℃)的传热系数高,但流量为300 L/h和100 L/h时,温差为(75 ℃-50 ℃)的传热系数却比温差为(68 ℃-40 ℃)的传热系数低.

蓄热装置;相变放热;传热系数;试验研究

0 引 言

根据国家能源政策,利用可再生太阳能,在实施峰谷分时电价的地区采用太阳能-辅助电加热蓄热供热系统是一种良好的能源利用形式.在这种供热系统中相变蓄热装置结构的设计、相变材料的蓄放热性能对系统的经济稳定运行具有重要的意义.

胡军等以石蜡作为相变材料,制作了内通流体螺旋盘管结构的相变储热单元[1].杨启容等通过建立与工业实际相似的加肋同心套管式潜热蓄热器模拟实验台,对潜热蓄热器内通流体时的充热、放热过程进行了实验研究[2].陈颖等提出了圆柱形相变蓄热器的结构[3].崔海亭等设计并搭建了以太阳能为热源的圆柱形蓄热器实验台[4].本文设计出一套矩形阵列管封装式相变蓄热装置(文中简称蓄热装置),设计并搭建相变蓄热系统试验台,采用相变材料CH3COONa·3H2O对其进行放热性能试验研究.

1 蓄热装置结构设计

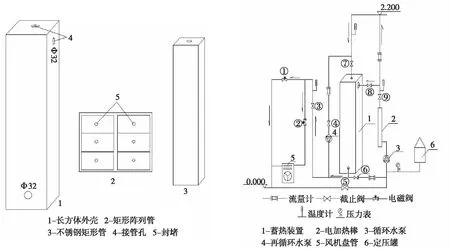

根据传热方程式φ=KFΔt,欲强化蓄热装置的传热,即提高φ,则需要增大换热面积,提高传热系数及冷媒与相变材料的温差.基于此试验改进了原有的套筒式相变蓄热单元结构,采用矩形阵列管封装式相变蓄热装置.该蓄热装置的核心是6根薄壁矩形截面金属管组成的矩形阵列,每根矩形管截面积为95 mm×45 mm,高为1000 mm,内部封装相变材料CH3COONa·3H2O.6根管采用304不锈钢,呈矩形阵列布置,每相邻两根管间距仅为1 mm.冷流体水在6根蓄热管间壁流过与相变材料换热.在6根蓄热管外侧用一个长方体碳钢外壳将其套住,同时在外壳上包有20 mm厚的橡塑海绵进行保温,其结构如图1所示.这种设计使得蓄热装置传热面积高达1705650 mm2,而相同体积下的套筒蓄热器传热面积仅为569753 mm2,即本装置相比套筒蓄热器的传热面积提高了3倍.

2 相变蓄热系统

2.1 相变蓄热系统搭建

相变蓄热系统主要由三部分组成:热源:功率为2000 W的电加热棒为系统加热,位于循环水泵出口处,作用是模拟太阳能集热器,作为蓄热装置的热源;散热设备:风机盘管;管网及动力设备:水管路和水泵,相变蓄热系统如图2所示.此系统通过开、关阀门可以实现相变材料封装、预热、蓄热和放热工况.相变蓄热装置放热时①、④、⑥、⑧关闭,4、2停止运行;②、③、⑤、⑦、⑨开启,3、5运行.

图1 相变蓄热装置结构示意图 图2 相变蓄热系统图

2.2 相变蓄热材料

本蓄热装置主要用于太阳能供热系统中,经比较选用CH3COONa·3H2O作为相变蓄热材料,其性质见表1.

表1 相变材料特性

2.3 相变放热试验方案

将相变材料蓄热到75 ℃和68 ℃,然后分别放热.控制冷流体进口温度分别为50 ℃、40 ℃,控制冷流体流量为100 L/h、300 L/h、500 L/h,测量蓄热装置出口流体温度,试验对比分析不同相变材料起始放热温度和冷流体的进口温度之差(即温差为(75 ℃-50 ℃)和(68 ℃-40 ℃))及不同冷流体流量对蓄热装置传热性能的影响.

3 试验结果分析

相变换热过程中,潜热换热占主要成分,忽略显热对换热的影响,从热平衡角度出发分析传热过程.由KFΔt1=mcΔt2=Q又Δt1=t-0.5(to+ti),Δt2=to-ti.其中K-换热器传热系数,W/(m2·℃);F-换热器传热面积,m2;c-水的比热,J/kg·℃;m-水的质量流量,kg/s;t-相变温度,℃;to-换热器出口水温,℃;ti-换热器进口水温,℃;Q-换热器换热功率,W.

3.1 不同流量下蓄热装置传热性能

冷流体流量的变化影响了流体侧的表面热阻及换热器总热阻,进而影响了整个蓄热装置的传热系数,水侧流速最高,流体表面热阻最小,相变蓄热装置传热系数最大,且随着放热过程进行,传热系数下降的也最平缓.图3中温差为(75 ℃-50 ℃),当流量为500 L/h时,其水侧流速最高,流体表面热阻最小,相变蓄热装置传热系数最大,高达141.15 W/(m2·℃),流量为300 L/h时,传热系数为95.78 W/(m2·℃).随放热过程进行,其传热系数不断减小.开始的20 min内,流量为500 L/h的传热系数下降了79.54 W/(m2·℃),而流量为100 L/h时的传热系数下降了91.07 W/(m2·℃),只有25.45 W/(m2·℃),而流量为300 L/h时传热系数仅为17.41 W/(m2·℃).当放热过程进行60 min时,流量为500 L/h时的传热系数为37.64 W/(m2·℃).

图3 三种流量下温差为(75 ℃-50 ℃)时传热系数变化曲线 图4 三种流量下温差为(68 ℃-40 ℃)时传热系数变化曲线

图4中温差为(68 ℃-40 ℃),在放热过程进行10 min时,流量为500 L/h时的传热系数为88.48 W/(m2·℃),比流量为300 L/h时的传热系数高为21.65 W/(m2·℃),而流量为100 L/h时的传热系数为52.53 W/(m2·℃).过程进行40 min时,流量为500 L/h时的传热系数为36.39 W/(m2·℃),流量为300 L/h时的传热系数为30.01 W/(m2·℃),而流量为100 L/h时的传热系数为29.45 W/(m2·℃).

3.2 不同温差下蓄热装置传热性能

不同温差下,在过程开始阶段传热系数均呈现出下降速率较快,在进行10 min后下降速率变缓.图5中流体流量为500 L/h,在过程起始阶段,温差对换热影响不大.在过程进行到50 min时,温差为(75 ℃-50 ℃)的传热系数明显比温差为(68 ℃-40 ℃)的传热系数大,两者相差14.22 W/(m2·℃),随后两者下降速率基本相同.

图6中流体流量为300 L/h,整个放热过程中温差为(75 ℃-50 ℃)的传热系数比温差为(68 ℃-40 ℃)的传热系数小,而随放热过程进行,传热系数差值逐渐减小.在过程进行30 min中时两者相差21.13 W/(m2·℃),在过程进行50 min中时两者相差9.47 W/(m2·℃).

图7中流体流量为100 L/h,过程进行到20 min时,温差为(75 ℃-50 ℃)的传热系数低于温差为(68 ℃-40 ℃)的传热系数,前者比后者低13.27 W/(m2·℃),此后的放热过程中温差为(75 ℃-50 ℃)的传热系数始终低于温差为(68 ℃-40 ℃)的传热系数,放热到30 min时前者比后者低9.72 W/(m2·℃),放热到50 min时前者比后者低10.22 W/(m2·℃).放热到100 min时,温差为(75 ℃-50 ℃)的传热系数为13.78 W/(m2·℃),温差为(68 ℃-40 ℃)的传热系数为15.33 W/(m2·℃).

图5 流量为500 L/h不同温差下传热系数变化曲线 图6 流量为300 L/h不同温差下传热系数变化曲线

4 结 论

图7 流量为100 L/h不同温差下传热系数变化曲线

设计出一套矩形阵列管封装式相变蓄热装置,搭建相变蓄热系统试验台,采用相变材料CH3COONa·3H2O进行放热试验,结果表明:相同温差下冷流体流量越大,蓄热装置的传热系数也越大,且随放热过程进行下降速率也越缓慢.流量为500 L/h,温差为(75 ℃-50 ℃)的传热系数明显比温差为(68 ℃-40 ℃)的传热系数高,但流量为300 L/h和100 L/h时,温差为(75 ℃-50 ℃)的传热系数却比温差为(68 ℃-40 ℃)的传热系数低.

[1]胡军,董华,周恩泽,等.螺旋盘管式相变储热单元储热性能[J].太阳能学报,2006,27(4):399~403

[2]杨启容,孙泽权,张金翠.内通流体套管式潜热蓄热器充放热过程的实验分析[J].能源工程,2003(6):45~49

[3]陈颖,邓先和,李筱萍,等.圆柱形相变蓄热器放热性能的工业实验研究[J].广东工业大学学报,2002,19(2):41~45

[4]崔海亭,王振辉,郭彦书,等.圆柱形相变蓄热器蓄/放热性能实验研究[J].太阳能学报,2009,30(10):1368~1372

Experimental Study on Heat-releasing Property of Rectangular Array Tube-encapsulated Heat Storage Device

NIUJian-hui,TIANHai-chuan,HOUXi-ying

(College of Energy and Environmental Engineering,Hebei University of Architecture,Zhangjiakou 075000)

A rectangular array tube-encapsulated phase change heat storage device was designed and a phase change heat storage system was built.Experiment was carried out by using CH3COONa·3h2O as heat storage material to study its heat release property.The experimental results indicated that under the same temperature difference,the greater the cold fluid flow rate is,the greater the heat transfer coefficient of the heat storage device is,and the slower the decline rate with the heat release process is.When the flow rate is 500 L/h,the heat transfer coefficient of(75 ℃-50 ℃)is higher than that of(68 ℃-40 ℃);but when the flow rate is 300 L/h and 100 L/h,the heat transfer coefficient of(75 ℃-50 ℃)is lower than that of(68 ℃-40 ℃).

heat storage device;phase-change heat release;heat-transferring coefficient;experimental study

2016-11-13

河北建筑工程学院基金项目(编号:QN201404)

牛建会(1981-),女,硕士,讲师,主要研究方向热泵空调及节能技术.

10.3969/j.issn.1008-4185.2017.02.019

TU 833+.3

A