管材绕弯成形芯棒的设计与应用*

李廷平,罗 欣,刘锦平,,王跃臣,蔡 凯,曹荣华(.江西理工大学 材料科学与工程学院,江西 赣州 34000;.江西铜业集团公司,江西 南昌 330096)

管材绕弯成形芯棒的设计与应用*

李廷平1,罗 欣2,刘锦平1,2,王跃臣1,蔡 凯1,曹荣华1

(1.江西理工大学 材料科学与工程学院,江西 赣州 341000;2.江西铜业集团公司,江西 南昌 330096)

摘要:管材绕弯成形易出现外壁破裂、内壁起皱、截面畸变及回弹等缺陷,合理设计芯棒是保证其成形质量的重要手段之一。通过阐述绕弯成形过程和原理,分析芯棒的结构类型,探讨了芯棒直径、伸出量和芯头数目、厚度与间距对管材绕弯成形的影响,并给出芯棒与芯头参数的计算公式和经验,对绕弯芯棒的选择和使用具有一定指导意义。

关键词:绕弯;芯棒;芯棒直径;芯棒伸出量;芯头

1 引言

管材作为气体、液体流通交换的运输通道和结构件,广泛应用于汽车、空调、石油化工和航空航天等领域,高精度、轻量化、强韧化和低耗高效是对管材要求的趋势[1]。绕弯成形具有效率高、操作简单、稳定性好等特点,是目前常用的弯管塑性加工成形方法之一。然而,薄壁管绕弯成形过程中易产生许多缺陷,主要有:外壁减薄甚至破裂、内壁失稳起皱、横截面椭圆畸变和回弹等,严重影响了管材品质[2]。产生缺陷的原因比较复杂,与管材接触的绕弯模是重要影响因素之一。弯曲芯棒作为弯曲模具的重要组成部分,其参数的设计对成形质量起着关键作用。Chao等人[3]通过研究发现弯曲模具对弯管质量具有重要影响。本文在分析绕弯成形过程和芯棒的结构形式的基础上,探讨了各种芯棒形状、尺寸和伸出量等参数对绕弯成形的影响,为实际生产过程中芯棒的设计提供经验和指导。

2 绕弯成形原理及变形分析

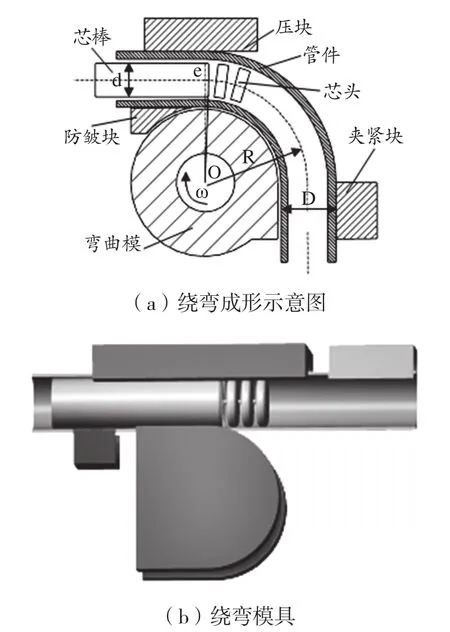

绕弯成形分为有芯弯曲和无芯弯曲,可依据管材的径厚比D/T和相对弯曲半径R/D确定采用有芯弯管还是无芯弯管[4]。相对弯曲半径大于1.5时采用无芯弯曲,直径较大、壁厚较薄的管材成形采用有芯弯曲。图1所示为典型有芯绕弯成形示意图(a)及其模具标准结构组成(b)。绕弯时,首先把芯棒固定于管坯与弯曲模的相切点,送料装置将管料送入芯棒;然后,夹紧块将管材前端夹紧在弯曲模具上,同时压块和防皱块夹紧管坯。最后,弯曲模带动夹紧块以一定的角速度围绕弯曲模中心O点旋转,使管材产生弯曲变形。为保证管材未变形直线段部分不产生横向移动,压块压紧管后与其一起向前运动。

弯曲过程中在外力作用下,管材变形区中性层外侧材料受到切向拉应力作用而伸长变薄,内侧材料受到切向压应力而增厚。因此,弯曲时易出现外壁减薄破裂、内壁失稳起皱、横截面畸变等缺陷。合理选择芯棒是弯制良好质量管件最常用的有效方法之一。

图1 绕弯成形示意图及其模具

3 芯棒的类型和设计

3.1芯棒的类型

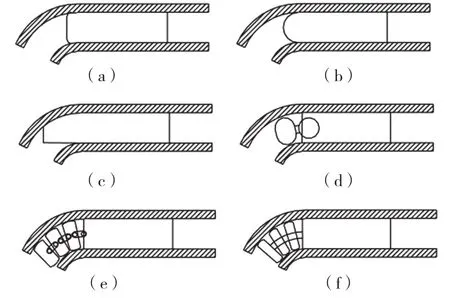

在弯曲变形过程中芯棒为管壁提供有效的支撑,改善塑性变形区金属的流动以平衡管材内壁的压缩和外壁的拉伸,防止管件截面畸变和管壁起皱开裂。尽管芯棒作用相同,但不同类型芯棒对弯曲作用程度有所差别,导致成形效果不同。常见芯棒结构形式可分为硬式芯棒和软式芯棒,如图2所示[5]。图2(a)、(b)、(c)芯棒属于硬式芯棒,图2(d)、(e)、(f)为软式芯棒。硬式芯棒又可分为柱塞式芯棒(图2a、b)和勺式芯棒(图2c)。

柱塞式芯棒形状简单,但弯曲时芯棒与管壁接触少,防截面畸变效果差,常用于质量要求不高管件的弯曲;勺式芯棒与管坯外壁支撑面积大,比圆头芯棒防截面畸变效果好。而且其制造容易,具有一定的防皱效果,多用于中等壁厚的小半径弯曲管件。

软式芯棒由于含有芯头而使其制造困难,但其应用最广。依据芯头数目及其连接方式不同,软式芯棒可分为球窝式芯棒、链节式芯棒和软轴式芯棒(图2d、e、f)。球窝式芯棒只有一个芯头,芯头能绕装配支点转动一定角度,并且可以深入变形区与管坯一起弯曲,因此防截面形状变形效果好;链节式芯棒与软轴式芯棒均含有多个芯头,且芯头连接不同。前者芯头之间依靠链节连接,芯棒只能在某一弯曲平面内摆动,而后者则是用一根软轴将芯头串接而成,芯棒可以实现任意方向的摆动。软式芯棒能够深入管内有效控制截面畸变,弯曲结束后芯棒的抽芯运动也能对管件进行矫圆,能有效防止弯管截面的畸变。

图2 几种常见的芯棒类型及其结构

3.2绕弯芯棒的选择与使用

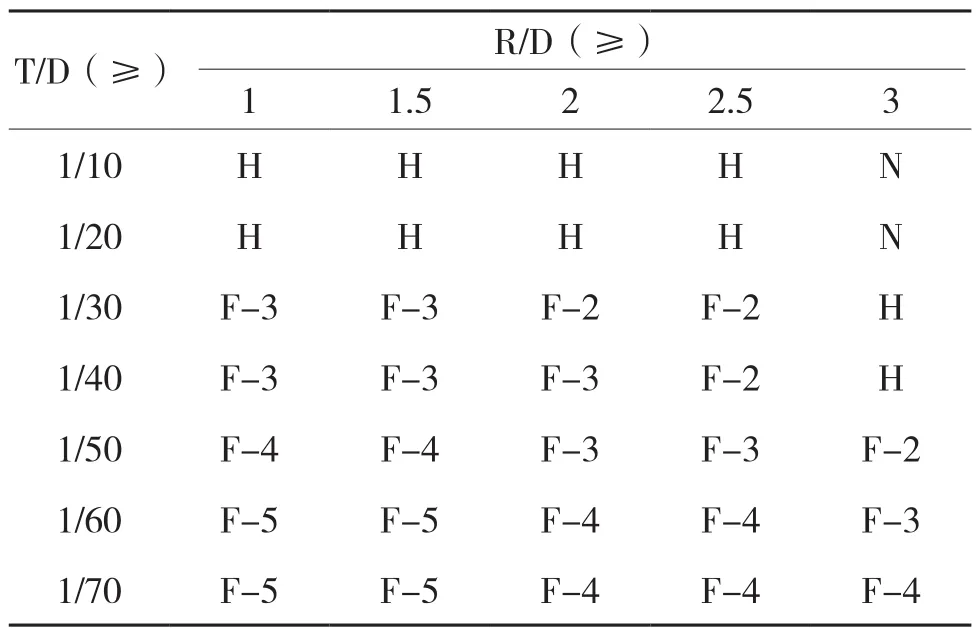

芯棒的形状、尺寸和工作位置对弯管质量有较大影响,合理的选择芯棒并掌握其正确的使用方法非常必要。可根据弯管相对厚度T/D、相对弯曲半径R/D和弯曲角度等确定绕弯芯棒[6]。表1为不同规格管材弯曲180°时芯棒类型的选择。由表可知,当R/D≤2.5、T/D≥0.05或R/D≥3、T/D≥0.025时,选用硬式芯棒;当R/D与T/ D两者都较小时选用软式芯棒。相对弯曲半径或相对壁厚大的管材选择硬性芯棒的原因为:首先,相对弯曲半径越大,管件外侧所受的切向拉应力和内侧受到的切向压应力越小,内外壁材料变形越均匀,外侧壁厚减薄率也越小;其次,在相同变形程度时,相对壁厚越大,管材外侧壁厚相对减薄越小;然后,管材相对壁厚越大,弯曲变形所需的力也越大,不易产生外裂和内皱缺陷。薄壁管材弯曲半径较小时选择软式芯棒的原因为:薄壁管材小半径弯曲时变形程度大,管材外侧切向拉应力和内侧切向压应力增加,中性面向内侧偏移,这会导致外侧壁厚减薄率变大,内侧管壁易出现失稳起皱。因此,软式芯棒芯头的支撑有利于改善变形区材料的受力情况,保持截面形状稳定,避免发生起皱。

表1 弯曲角度180°时芯棒类型的选择

3.3芯棒直径与芯棒伸出量

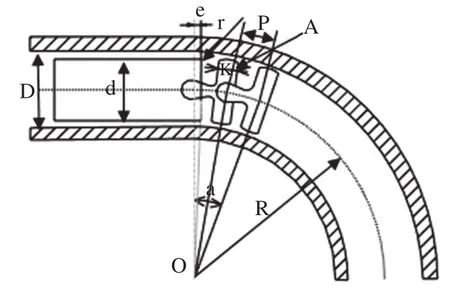

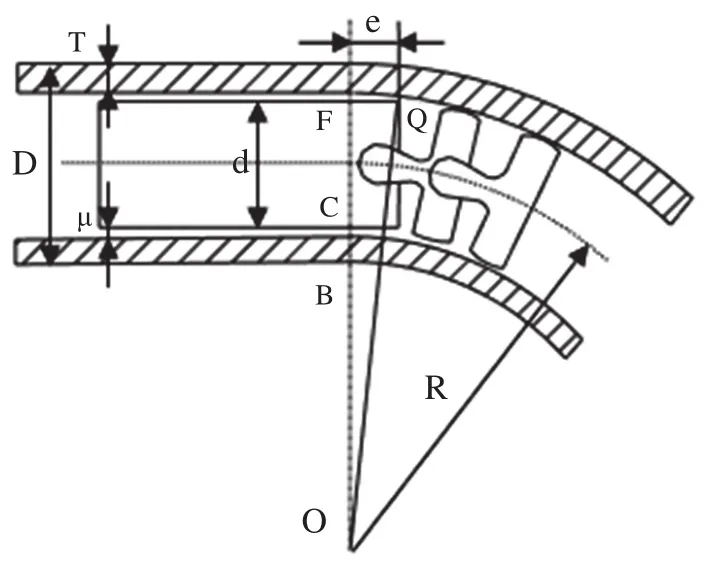

合理的芯棒类型是保证弯制高质量的管件前提条件,芯棒与管坯间隙大小和芯棒的位置也是影响弯管质量的重要因素。图3为芯棒尺寸及其工作位置的示意图。d为芯棒直径、K为芯头厚度、P为芯棒与芯头孔心间距、r为芯棒圆角半径以及芯棒伸出量e。

图3 芯棒工作位置及尺寸

3.3.1芯棒直径d

芯棒与管坯的间隙既有利于管件顺利弯曲,也能确保管材的成形质量。直径d较小时,芯棒没有起到支撑作用,管件内侧会发生失稳起皱且截面畸变严重;随着芯棒直径增大,横截面椭圆畸变减小。同时,直径的增加会使得管材的切向应力增大,从而提高壁厚减薄率而导致外裂[7]。因此,芯棒直径尺寸的设计尤为重要。为此,理论上选择管材无起皱和不破裂条件下的d分别作为下限值和上限值。实际生产时芯棒直径必然要比弯管内径小,可按经验公式(1)计算:

式中,T表示铜管壁厚。

3.3.2芯棒伸出量e

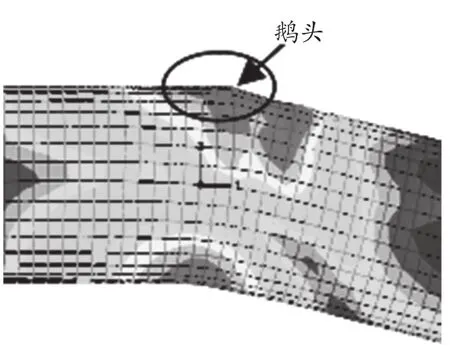

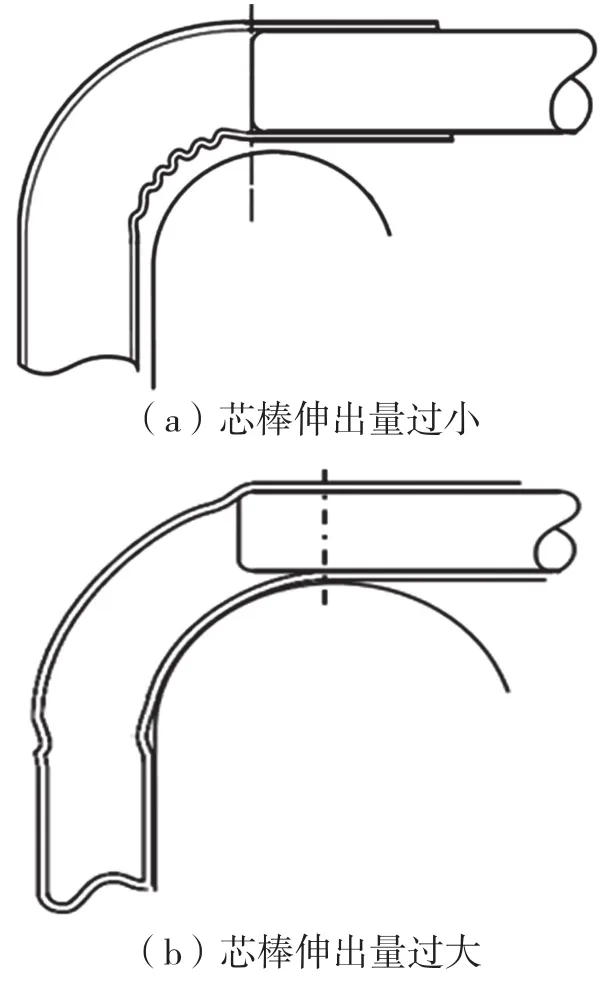

芯棒伸出量对管材的壁厚变化、截面畸变程度以及起皱、“鹅头”甚至拉裂具有重要影响。如果芯棒伸出量不合适时,管坯易发生起皱、外裂和“鹅头”(图4)等缺陷。“鹅头”是管材外侧超出正常曲线弧段位置,局部形成的向外突出的部分,因此又称为“突起”。图5所示为芯棒伸出量对成形质量的影响。当伸出量e较小时,芯棒难以提供的足够压力支撑管材内侧部分,造成弯曲模具和芯棒之间的部分管材发生起皱,同时出现扁管现象;若增大芯棒伸出量,管材与芯棒间的摩擦力随之增加,导致管材内侧受到的切向压应力减小而外侧向拉应力增大,有利于减小失稳起皱;如果芯棒伸出量进一步增大,内侧管材局部位置无法与弯曲模贴合而出现失稳起皱,此时芯棒与管材发生干涉,外侧管坯可能出现“鹅头”甚至拉裂。王光祥等人[8]研究发现,随芯棒伸出量逐渐增大,管形由扁平向起皱而后出现拉裂。因此,合理的设置芯棒的伸出量尤为重要。

图4 弯管过程中的“鹅头”[9]

图5 芯棒伸出量与弯曲管材缺陷

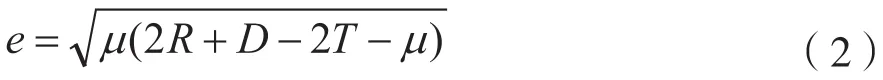

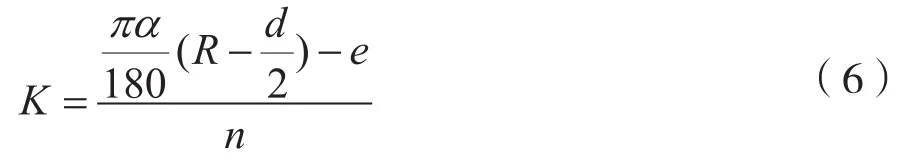

首先,在不考虑芯棒倒圆情况下,从理论上芯棒伸出量可根据芯棒几何位置关系求得(图6),在直角三角形OFQ中FQ即芯棒伸出量e可按式(2)计算:

式中,μ为芯棒与管材的间隙。

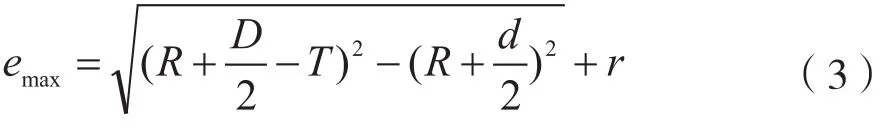

然而,实际使用芯棒一般存在倒圆,设其半径为r。为保证芯棒倒圆端点处在弯曲时不与管壁发生碰撞,此时得到的芯棒伸出量最大,emax按式(3)计算:

由此可知,芯棒伸出量取值主要由管材直径D及厚度T、弯曲半径R、芯棒直径d和芯棒倒圆大小r所决定。实际生产时芯棒伸出量选择在1/2~2/3倍最大芯棒伸出量范围,且变形抗力越大的材料,伸出量e取值越接近上限值。

图6 芯棒伸出量计算示意图

3.3.3芯头参数

除芯棒直径和提前量外,软式芯棒的设计还包括芯头厚度K与间距P、芯头数目n和芯头材料等。

(1)芯头厚度K、间距P。

芯头的厚度和间距的设计对于管材成形有重要影响。芯头厚度K较小时,芯头之间连接强度不够,芯头容易脱落;如果厚度较大,芯头A点(见图3)距离管材内壁间隙过大而无法充分支撑管材内壁[10]。对于芯头间距P,若间距较小,芯头之间容易干涉,影响管材的弯曲半径;芯头之间间距大时无法充分支撑弯曲截面,导致管材畸变程度增大。因此,芯头厚度K和间距P的设计与管材有效支撑范围和芯头干涉有关。弯曲时,芯头之间形成的夹角β影响芯头间距。当夹角β较大时芯头间距P太大,将导致截面畸变过大。申世军等人[11]研究发现β应小于30°。为保证芯头与管材内壁充分接触,芯头间距应该满足式(4)的关系。

同时,为了避免芯头之间出现相互干涉情况,根据弯管内侧圆弧长度与芯头厚度关系可得:

假设管材需要有效支撑位置为α圆心角对应圆弧段(图3),根据理论研究结果,α一般大于弯曲角度的1/2[9]。假设弯曲时,靠近管材内侧的芯头处于相互接触的临界状态:

此时弯曲中心线上有以下关系:

因此,可根据式(4)、式(5)确定芯头的厚度K和间隙P的取值范围,然后通过式(6)和式(7)能求出芯头的厚度K和间距P。同时,考虑芯头制作成本,对于相同大小、不同弯曲半径的管材,以大弯曲半径为参考标准进行计算。最终得出不同规格管件条件下的K与P值。

(2)芯头数目n。

芯头数目对截面畸变和壁厚减薄具有重要影响。随着芯头个数增加,管壁受到的摩擦阻力增大,导致管材外侧减薄增大;而且芯头对弯曲段支撑范围变大,能减小截面的畸变程度。但是芯头个数过多时,管材外壁减薄率增加,提高模具成本,增大了抽芯难度。此外,绕弯成形弯管横截面变化在弯管中心点处较大(如180°弯曲时,90°处管材截面变化最大),在弯管段和直管段相切处较小[12]。随着弯曲角度的增加,截面畸变最大位置会相应前移,而畸变较小位置不变化。因此,在弯曲角度较大时,增加芯头球数可以充分支撑弯管段,达到改善金属流动的目的,从而保证截面质量。芯头数目可根据计算公式(8)确定[13]:

(3)芯头材料。

芯头材料主要有45号钢(淬火)、GCr15(淬火)、3Cr2W8V(淬火)和铝青铜等。为了保证管材弯曲质量并减轻芯棒的磨损程度,对于黑色金属和钛管,一般采用铝青铜芯头,有色金属采用铬合金钢芯头。如小弯头连接铜管弯曲时,其万向芯头材料为Cr12MoV高速钢。

4 结语

目前,有关芯棒的研究主要集中于其参数对成形质量的影响,对芯棒运动以及芯棒与芯头弧段尺寸的设计与分析鲜有报道;芯棒参数选择大多依靠实验研究,其理论计算公式有待进一步优化;芯棒设计的规则与经验因材料、规格和横截面形状以及芯头形状等尚未得到统一。芯棒未来研究分析手段主要是有限元模拟与实验相结合,人们还需从以下几方面对芯棒进行研究:建立合理的芯棒运动模型,研究其运动情况对成形作用规律;分析芯棒倒圆与芯头弧段尺寸、芯头数目等参数对管材成形的影响;建立基于弯管质量标准、生产经验和实验和有限元模拟结果数据库系统,快速实现芯棒设计与应用。

参考文献:

[1]Yang H,Li H ,Zhang Z Y,et al.Advances and Trends on Tube Bending Forming Technologies [J].Chinese Journal of Aeronautics,2012,25(1):1-12.

[2]王新鹏.TP2铜管弯曲工艺研究[D].沈阳理工大学,2013.

[3]Wu C ,Yan Y,Hu Z L.Effect of mandrel on the forming quality of thin walled tube [J].Machine Tool & Hydraulics,2015,43(12):52-59.

[4]王同海.管材塑性加工技术[M].北京:机械工业出版社,1998.

[5]徐建美.基于有限元模拟的0Cr21Ni6Mn9N不锈钢管数控弯曲截面质量研究[D].南昌航空大学,2014.

[6]金国明.弯管芯棒的选取和使用 [J].模具技术,1999,24(2):62-65.

[7]叶福民,章威,冯露,等.薄壁圆管绕弯芯棒参数的数值模拟和实验研究[J].现代制造工程,2013(10):73-78.

[8]王光祥,杨合,李恒,等.工艺参数对薄壁数控弯管成形质量影响的实验研究[J].机械科学与技术,2005,24(8):995-998.

[9]李恒.多模具约束下薄壁管数控弯曲成形过程失稳起皱行为研究[D].西北工业大学,2007.

[10]Li H,Yang H,Zhan M,et al.Role of mandrel in NC precision bending process of thin-walled tube [J].International Journal of Machine Tools and Manufacture,2007,47(7):1 164-1 175.

[11]申世军,杨合,李恒,等.薄壁管小弯曲半径数控绕弯成形芯模效用的实验研究[J].塑性工程学报,2008,14(4):29-34.

[12] 鄂大辛,张小昂,古涛,等.弯管不同位置横截面畸变的有限元模拟及试验[J].航空制造技术,2008,22:91-93.

[13]刘婧瑶,唐承统,宁汝新,等.薄壁管数控弯曲成形中芯轴参数的确定[J].机械设计与研究,2008,24(5):70-73.

Design and Applications of Mandrel Formed by Rotary-draw Pipe Bending

LI Ting-ping1,LUO Xin2,LIU Jin-ping1,2,WANG Yue-chen1,CAI Kai1,CAO Rong-hua1

(1.School of Materials Science and Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,Jiangxi,China;2.Jiangxi Copper Corporation,Nanchang 330096,Jiangxi,China)

Abstract:Rotary-draw pipe bending is apt to have defects such as outer cracking,inner wrinkling,cross-section distortion and springback,etc.The reasonable mandrel design is one of the important method to ensure its forming quality.This paper introduces the bending principle and process,analyzes the structure type of mandrel,discusses the the effects of mandrel diameter,mandrel extension length,mandrel ball numbers,and mandrel thickness and spacing on rotary draw pipe bending,and shows the parameter calculation formulas and experiences of mandrel and mandrel ball,which would be helpful for the selection and application of mandrel.

Keywords:rotary draw bending;mandrel;mandrel diameter;mandrel extension length;mandrel ball

中图分类号:TG335.7

文献标识码:A

文章编号:1009-3842(2016)02-0019-05

收稿日期:2016-01-05

作者简介:李廷平(1990-),男,江西吉安人,硕士,主要从事金属塑性成形及模拟研究。E-mail:6720130311@mail.jxust.edu.cn

*资助项目:江西省博士后科研择优资助项目(2014KY37);江西省大学生创新训练项目(201410407033)

——连轧钢管芯棒运行方式50年演变历程