上引法铸造高速列车接触线材料的工业试验

刘婉容,田 军,蒋 英(铜陵有色股份铜冠电工有限公司,安徽 铜陵 244000)

上引法铸造高速列车接触线材料的工业试验

刘婉容,田 军,蒋 英

(铜陵有色股份铜冠电工有限公司,安徽 铜陵 244000)

摘要:在铜陵有色股份铜冠电工有限公司的现有设备基础上,进行铜铬锆镁合金(Cu-0.3Cr-0.1Zr-Mg)的大气熔炼与连续铸造试验,即包括合金的熔炼与上引铸造,摸索出铜铬锆镁合金的大气熔炼与铸造技术的相关工艺,稳定铜液中合金成分,实现Cu-0.3Cr-0.1Zr-Mg合金铜杆的上引法连续铸坯。

关键词:上引法铸造;接触线;Cu-0.3Cr-0.1Zr-Mg;熔炼与铸造工艺;工业试验

1 引言

接触线,交通用电车、电气化铁路及工矿电机车等滑动接触电线的总称,其中绝大部分是用于电气化铁路的建设。现代交通运输的不断发展,对接触线性能提出了愈来愈高的要求。一方面要有较高的导电率,以减少接触线内的电压降;另一方面,接触线要有较高的机械强度,以适应大跨距铺设及减少铺设的费用[1]。

高速铁路用接触线不同于一般的架空输电线,它要在长期承受较大悬挂张力的条件下,经受电弓滑板向机车供电。除正常的摩擦外,还常常受到非正常的机械冲击和事故大电流的影响。高速摩擦产生的火花或大电流会使接触线的局部产生瞬时高温,高温必然会导致接触线金属的软化,在大张力下,接触线便有可能被拉断而造成事故。接触线的波动传播速度决定了机车的最高运行速度,要提高接触线的波动传播速度,一个重要的方面就是加大接触线的架线张力,以保证接触线与受电弓接触时不晃动。而要获得大张力,就要求接触线有足够的强度。因此,电气化铁路接触线,特别是应用于中、高速的接触线,就必须具有良好的导电性,足够的强度、耐磨性和高温软化性能,同时具有一定的防腐蚀能力。

2 高速列车接触线发展趋势

鉴于电气化铁路发展的需要和现有各种接触线的特点,我们亟需一种高强高导耐热且易加工成形的材料用于生产接触线。相对而言,铜包钢接触线是性能最理想的产品,是接触线的发展方向之一,但是其加工方法太复杂,技术要求太高,成本太高,在短时间内难以形成一定规模的产业化。铜具有很好的导电性和耐蚀性,合理添加合金元素后的铜合金经过合理热处理或形变处理能获得较高的强度,同时又不太大地影响其导电性,铜合金接触线是完全能胜任高速铁路运营需要的。因此,开发出高强高导高塑性的铜合金受到了广泛关注,是目前接触线最切实际的研发方向。

Cu-Cr-Zr合金是一种优良的可热处理强化的高强高导合金材料,是高速电气化铁路用的理想接触线材料。然而其制备工艺较为困难,尤其是合金的连续熔炼与铸造工艺,是整个铜铬锆接触线生产中的最难点,也是最关键技术。

我们的试验内容和目标是:在铜陵有色股份铜冠电工有限公司的现有设备基础上,进行铜铬锆镁合金(Cu-0.3Cr-0.1Zr-Mg)[2]的大气熔炼与连续铸造试验,即包括合金的熔炼与上引铸造,摸索出铜铬锆镁合金的大气熔炼与铸造技术的相关工艺,稳定铜液中合金成分,实现Cu-0.3Cr-0.1Zr-Mg合金铜杆的上引法连续铸坯。

3 本项目拟解决的技术关键、难点及对策

铜铬锆镁合金是一种微合金化铜合金,合金总含量<1wt%,然而尽管如此,微合金化却是本项目最重要的技术关键,也是最大的难点所在。原因在于,铬、锆都属于高熔点、易氧化金属,尤其是金属锆,氧化吸气十分严重,甚至在高温下容易产生挥发现象,对合金的熔炼具有较大的困难,因此熔炼工艺成为铜铬锆镁接触线生产的技术关键。在前期制定工艺流程的分析讨论中,拟采用大气熔炼法生产铜铬锆镁合金,该工艺具有产业化生产的可行性和创新性,可突破现有的铜铬锆镁合金连续生产的技术难点。

针对这一技术难点,制定了相关技术方案,采取了多种手段进行工艺保证。主要包括:熔体温度调整、合金元素添加方式与添加时机、覆盖材料、厚度与前处理等。

铜铬锆镁合金的铸造同样是一个需要解决的技术难点,由于金属Zr、Cr的加入,使得合金熔体的吸气倾向严重,且存在大量氧化浮渣,给铸造带来困难。此外上引铸造要求熔炼炉的投料集中而准确,往保温炉放流等也要求严格,这给整个熔炼铸造增加了难度。

我们在前期工作当中,对铜铬锆镁合金的固溶、时效工艺参数进行了大量的实验摸索,已较为成熟,但是对于大卷重的合金杆来说,对设备保障提出了挑战。在均匀化、固溶、时效等热处理工序中需要新增具有保护气氛的大号加热炉。此外,大卷重铜材的淬火需要有快速冷却装置,可新增大水池及快速移动的吊装设备或大水量喷淋设备。这些设备的配备具有一定新颖性,需要克服一些困难。

此外,合金的连续挤压、连续轧制和连续异型拉伸也都是尚未涉及的新工艺,也是需要通过合理设计与广泛试验重点解决的问题。

4 工业试验

4.1铜铬锆镁接触线的基本工艺流程

通过反复调研论证后,自2009年1月,公司开始铜铬锆镁接触线的产业化的研究工作。

在前期工作中,公司与江西理工大学针对铜铬锆镁接触线的生产工艺特点以及关键技术和拟解决的难点问题,制定了铜铬锆镁接触线生产的基本工艺流程,分析了最难解决的技术难题,并提出了解决对策,拟定了试验方案,并进行了初步试验。

铜铬锆镁合金是一种高强高导铜合金,是目前性能最为优良的电工合金。该合金属于沉淀强化型合金,配以一定的沉淀强化和加工强化,可以达到高强高导的效果。根据其强化的特点,以及接触线的技术要求,制定其基本工艺流程如图1所示。

图1 拟制定的基本工艺流程

熔炼:拟在公司现有两台有芯工频感应炉中,熔炼出成分标准,质量优良的铜铬锆镁合金熔体。

连续铸造:拟采用上引连续铸造法,铸造出成分标准、性能优良、表面质量好的连续长度的合金铜杆,规格为Φ20mm左右(最终规格通过试验确定)。

连续挤压:拟新采购TLJ400连续挤压机,将上引合金铜杆通过连续挤压开坯,制成规格为Φ28mm左右的合金杆(最终规格通过试验确定)。

固溶处理:通过引进有关设备以及公司自身的技术改造,建立铜铬锆镁合金固溶处理生产线,对合金杆进行固溶和淬火处理。

时效处理:在气氛炉中对合金铜杆进行时效处理。

连续轧制:拟引进多辊Y型轧机,将固溶处理后的合金杆轧制成Φ16mm左右的硬质铜杆。

连续拉伸:拟引进接触线拉拔机,将铜杆拉制成各种规格的铜铬锆镁接触线产品。

此外,如果能在连续铸造后连续挤压前加入均匀化退火工序,产品质量将得到提高和保证,不过成本有所增加。

4.2工业试验过程

2011年3月初,公司与江西理工大学组成的联合课题组进行了第一阶段第一次试验,即铜铬锆镁的熔炼与铸造试验,试验采用公司老线的有芯工频炉及上引设备。

熔炼:合金计算成分采用Cu-0.3Cr-0.1Zr,共使用了310kgCu-3.5Cr中间合金、30kgCu-10Zr中间合金、1.5kgCu-15Mg中间合金,熔体总重约为3.6t。

此次试验,熔炼炉中熔炼紫铜,在保温炉前仓投入中间合金。投入中间合金时保温炉功率加到最大,温度尽量升高至1200℃。为防止炉温下降太快,中间合金切成小块,逐块加入。在熔体表面覆盖石墨鳞片,保温时间1h。

铸造:铸造时分别采用了Φ18mm、Φ20mm、Φ24.6mm三种结晶器以及不同的铸造参数进行上引。

(1)采用Φ18mm结晶器,铸造温度1155℃,水压0.4MPa,上引速度530mm/min,引杆成功,但引至3m左右时拉断。

(2)采用Φ20mm结晶器,铸造温度1160~1165℃,水压0.4MPa,上引速度437mm/min,引杆成功,截距接近4mm,但引至20m左右时拉断。

(3)采用Φ24.6mm结晶器,铸造温度1160℃,水压0.4MPa,上引速度310mm/min,引杆成功,截距接近4mm。

图2所示为上引出来的Φ24.6mm合金铜杆。

图2 成功上引的Φ24.6mm合金铜杆

4.3阶段性试验结果质量分析

4.3.1合金杆成分分析

分别对铜杆采用了X荧光成分分析以及化学分析法进行分析。

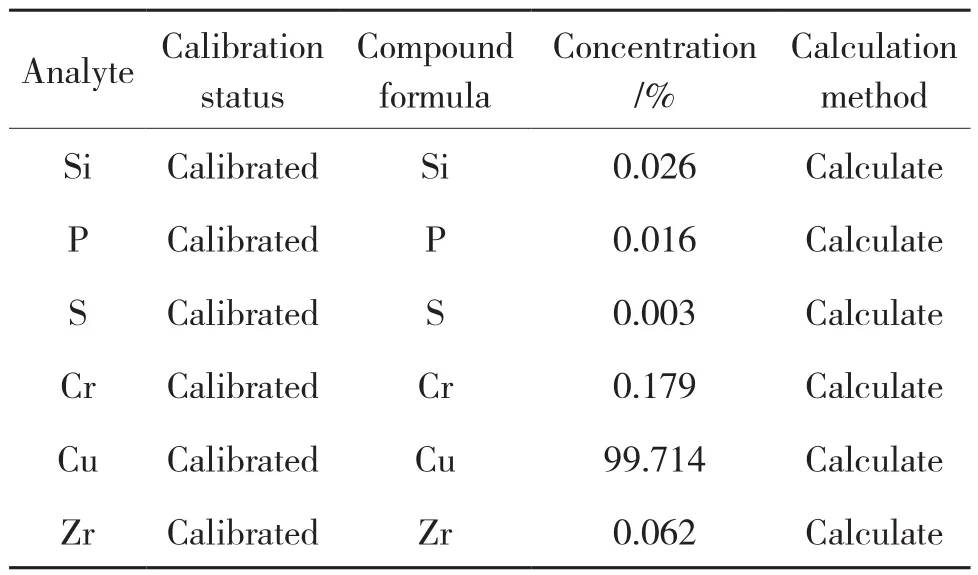

X荧光成分分析是一种半定量分析方法,主要用于材料中存在元素的定性扫描,通过X荧光成分分析发现,在合金中存在Cr、Zr元素,如表1所示。

表1 X荧光成分分析结果

化学法分析的结果是Cr含量为0.07%,Zr含量<0.01%。其中最先上引和最后上引的铜杆中Cr含量均为0.07%,测试结果如表2所示,表明Cr在熔体中成分得到了稳定。

表2 化学成分分析结果

成分分析的结果表明,合金元素烧损十分严重。通过分析讨论,认为造成这种结果的原因主要有以下几个方面:

(1)覆盖层较薄,覆盖的石墨鳞片厚度不够,远没有达到事先制定的200mm要求。

(2)保温功率较小,升温速度慢,导致合金元素熔化和均匀化的时间长,造成氧化严重。

(3)中间合金中合金元素含量较低,单块重量较大,使得中间合金的添加总量较大,熔化时间较长,造成氧化吸气严重。

(4)铜液量估算失误,总量增加,时间增长,多次注入保温炉中,造成液面波动,氧化加剧。

(5)中间合金未经过干燥处理,将水气带入熔体,造成Zr的氧化。

4.3.2合金杆基本性能分析

在合金杆的成分分析基础上,课题研究小组对合金杆进行了固溶时效处理实验,参考有关文献[3-4],制定合金的固溶时效工艺。通过硬度/HB、抗拉强度/MPa 、延伸率/%、导电率/IACS%四个参数的测试,检验微合金化的效果。经过试验发现,经固溶处理后,合金杆导电率明显下降,再经时效处理后,导电率明显恢复并提升,且硬度明显提高(如表3所示)。

表3 试验铜杆的基本性能

这表明:(1)虽然合金元素含量极微,但仍然有沉淀强化效果;(2)摸索的固溶与时效工艺可行。

4.3.3合金杆的表面质量分析及炉体侵蚀分析

相对于无氧铜上引杆、磷铜上引杆而言,引出的合金杆表面较为粗糙,如图3所示,这种粗糙的表面如果不加处理,在后续的加工过程中,如冷拔,会直接快速地发展成裂纹,如图4所示。

图3 上引合金杆的表面

图4 经5%变形量拉拔后合金杆的表面

经分析认为这是铜铬锆镁合金对结晶器要求较高的结果。相对无氧铜及磷而言,铜铬锆镁合金在结晶过程中存在明显液固两相区,加上导热速度更差,硬度较高等特点,造成了合金杆表面粗糙的现象。当结晶器表面不够致密且耐磨性较差时,石墨模容易损坏,造成合金杆较差的表面质量。

4.3.4铜铬锆镁合金对炉体侵蚀分析

清炉后在炉壁取样,对炉衬进行了断面检查,并进行了X荧光成分分析,结果如图5所示。

图5 炉衬断面及X荧光成分分析结果

从图5可以看出,此次试验过后,铜铬锆镁合金对炉衬并未有明显侵蚀现象。

5 小结

综上所述,结合相关资料分析[5-6],本次试验所得出的主要结论在于:

(1)Cr、Zr元素在熔炼环境下极易氧化或挥发,铜铬锆镁合金的大气熔炼工艺制度要求高,需要严格控制;

(2)Cr元素熔入熔体中后可以保持长时间的成分稳定;

(3)铜铬锆镁合金熔体在24h内对炉衬无明显侵蚀现象出现;

(4)Cu-Cr-Zr-Mg合金的上引连续铸造可以实现,但对结晶器内套质量要求高,建议采取高密度耐磨结晶器内套;

(5)Cu-0.3Cr-0.1Zr-Mg合金铜杆的上引法连续铸坯工业试验仍需要继续总结和实施。

参考文献:

[1]温宏权,毛协民,叶文博,等.铜电车线材料的研究进展[J].材料导报,1998,12(1):25-28.

[2]钟卫佳,马可定,吴维治,等.铜加工技术实用手册[M].北京:冶金工业出版社出版,2007:205-207.

[3]宋练鹏,尹志民,李娜娜,等.不同处理工艺对Cu-Cr-Zr-Mg 合金组织与性能的影响[J].稀有金属,2004,28(1):122-125.

[4]蔡薇,柳瑞清,王晓娟.铬锆含量对铜合金组织及性能的影响[J].热加工工艺,2006,35(6):10-11.

[5]蔡薇,柳瑞清,王晓娟.铬和锆对铸态铜合金性能影响的研究[J].铸造技术,2005,26(9):800-803.

[6]黄福祥,李春天,王振林,等.Cu-Cr-Zr合金的铸态组织分析[J].铸造,2008,57(1):56-58.

Industrial Test of Contact Line Material of High Speed Train by Upward Casting

LIU Wan-rong,TIAN Jun,JIANG Ying

(Tongling Nonferrous Copper Crown Electrical Co.,Ltd.,Tongling 244000,Anhui,China)

Abstract:The atmosphere melting and continuous casting experiment of Cu-Cr-Zr-Mg alloy is tested by current equipment of Tongling Nonferrous Metals Copper Crown Electrical Co.Ltd.,which includes alloy smelting and upward casting.The technical process of Cu-Cr-Zr-Mg alloy atmospheric melting and casting is obtained,which could stabilize the alloy components of copper liquid and realize the upward continuous casting operation of Cu-0.3Cr-0.1Zr-Mg rod.

Keywords:upward casting;contact wire;Cu-0.3Cr-0.1Zr-Mg;smelting and casting process;industrial test

中图分类号:TG29

文献标识码:A

文章编号:1009-3842(2016)02-0028-04

收稿日期:2015-09-10

作者简介:刘婉容(1968-),女,安徽淮北市人,高级技术主管,主要从事铜加工工艺技术研究与应用。E-mail:tccc-jsb@tlys.cn