内球面多轴铣削加工工艺的研究

周立波,吴 昊

(上海工程技术大学 高职学院,上海 200437)

内球面多轴铣削加工工艺的研究

周立波,吴昊

(上海工程技术大学 高职学院,上海200437)

摘要:以内球面为研究对象,分析研究了不同的加工方法对零件加工质量和加工效率的影响:车削加工多用于非偏心工件;用立铣刀三轴加工表面质量相对较差,并且无法完成内球面底部区域的加工;选用比被加工球面直径小的球刀,则需多刀次环切加工,环切数够多才能保证表面粗糙度;选用与被加工球面相同直径的球刀加工,加工效率高,但若球面尺寸变化,需准备多种尺寸刀具,增加了成本;而采用五轴数控机床加工内球面可以解决以上传统加工工艺的缺点,可采用立铣刀倾斜主轴法加工。结合CAD/CAM软件UG NX8.5,阐述了内球面的五轴数控编程及仿真加工过程,并进行实际加工,加工质量达到精度要求。

关键词:内球面;加工工艺;五轴加工

0引言

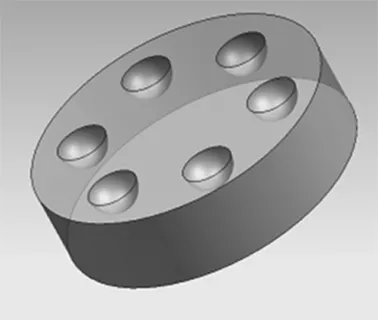

在机械设备的零件当中,经常会有内球面和内圆弧面形状的零件[1]。内球面是一种常见的工作表面,主要用于有空间回转运动要求的联接表面,广泛应用于阀门(球阀)、推力球轴承等零件,如图1所示为内球面零件图。这些零件的圆弧形状在普通机床上加工时,不采用特殊专用的工艺装备加工是极为困难的。传统加工工艺多用成形法(球刀铣削)或数控车削加工[2],也可以采用三轴数控铣削加工[3-7](采用立铣刀和球头铣刀分别进行粗精加工),对于精度要求较高的还需要进行磨削加工,受成形刀具影响,制造精度低,刀具要求高,在实际生产中具有较大的局限性。如能提高球面的精加工效率,将能有效改善经济效益。为此,如何通过新的加工方法来提高球面加工质量已成为当务之急。随着数控技术的发展,多轴数控机床已能完成球面铣削加工[1],并较好克服传统加工方法的缺点。本文正是基于五轴数控技术进行球面精密加工的研究,借此突破球面加工的瓶颈,提高加工精度和加工效率。

图1 内球面零件图

1内球面形成的基本原理

由球面的几何性质可知,任一平面截得球面的截痕都为圆,其圆心是球心在该截平面上的投影,截面上任一点到球心的距离为常数,即球面半径。因此,在铣削过程中,主运动由铣床主轴的回转运动提供,进给运动由工件绕自身轴线的回转来实现。铣刀刀尖位于所求的截圆上,主轴旋转时刀尖运动的轨迹形成内球面上的截圆,主轴回转轴线过截圆圆心且与工件回转轴线交于内球面的球心,从而形成所要求的内球面[1]。

2内球面常用的加工方法比较及分析

2.1数控车削加工

内球面的加工方法一般为车成形[1]后,与轴承配磨,保证装配间隙。但数控车削加工内球面的局限性在于加工偏工件时,会产生离心力,带来震动。所以多用于非偏心工件。

2.2磨削加工

磨削加工成本高,对精度要求不高的零件经济性不佳,工件的精度受到砂轮精度的影响。

2.3三轴铣削加工

如图2所示,加工凹球面的刀具一般选用立铣刀或球头铣刀[3]。

(a)采用立铣刀(b)采用球头铣刀

图2立铣刀和球头刀加工凹球面的刀具轨迹

用立铣刀加工凹球面和用球头铣刀加工凹球面相比,虽然加工效率较高,但加工表面质量相对较差,并且无法完成凹球面底部区域的加工。凹球面粗加工可以使用立铣刀以提高加工效率,而精加工使用球头铣刀以保证表面加工质量。

2.4加工方法比较分析

相同材质的球头刀成本较键槽铣刀高。如果选用与被加工球面相同直径的球刀加工,虽然能够做到一刀成形,加工效率高,但一把刀具只能加工一个尺寸的球面,如果球面尺寸变化,需要更换刀具,增加了成本。如果选用比被加工球面直径小的球刀,则需多刀次环切加工,环切数够多才能保证表面粗糙度。而五轴数控机床加工内球面可以解决以上传统加工工艺的缺点。

内球面可采用倾斜主轴和倾斜工件2种方法铣削。由于用倾斜工件法加工时工艺装备较为复杂,故生产中多采用倾斜主轴法加工。对于较大半径的内球面内可采用盘铣刀铣削,一般则可以用立铣刀或镗刀进行加工。

3内球面五轴加工原理

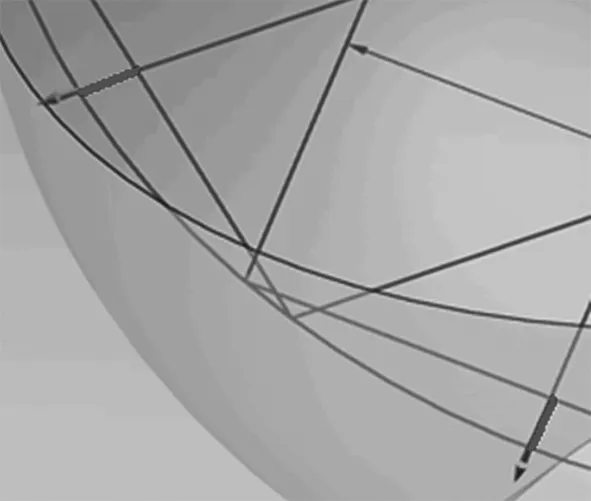

球的任何截面都是圆。如果截面距离相等,则所截得的圆直径相等。如果使一把键槽铣刀的底刃圆与被加工球面的某一截面圆重合,并使刀轴绕球心旋转一周,就能加工出所需的球面(部分球面)。如图3所示为五轴加工示意图。

图3 五轴加工示意图

从上图可知:

①当刀具直径等于被加工球面的直径时,只需一刀,即可完成半个球面的加工。

②当刀具的直径小于被加工球面的直径时,需要多次完成半个球面的加工,但不建议使用小于球面直径太多的刀具来加工,因为这样会增加走刀次数,产生更多的加工误差,而且会产生较大的刀轴摆动幅度。如果在摇篮式五轴加工中心上加工,机床会产生过大的摆动幅度,导致干涉或行程不足的现象。

③当刀具直径大于被加工球面的直径时,则无法完成球面加工。

综上所述,在运用该工艺加工内球面时,应在允许的情况下,根据被加工球面的直径来选取合理的刀具。如图3所示的工件内球面的直径为25mm,如采用直径为10mm的铣刀需要加工2次即可。

4零件加工工艺设计及零件的加工

4.1粗加工工艺设计

对于直径较小的球面可以先用适当尺寸的钻头进行预钻孔,然后直接进行精加工。对于直径较大的球面可以先采用型腔铣CAVITY-MILL进行粗铣,然后采用五轴机床进行精加工。如图4所示为粗加工刀具轨迹示意图。

图4 粗加工刀具轨迹示意图

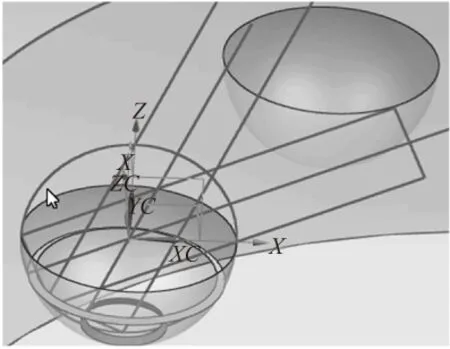

4.2精加工工艺设计

精加工是采用多轴加工的方式进行的。多轴编程是通过驱动曲面或驱动曲线按照一定的方法策略产生相应驱动点,然后把驱动点按照相关的投影方法投影到被加工的工件表面,再按照规则来生成刀具路径的[8-10]。

多轴加工的关键是驱动方式和刀轴的设置,如何在保证加工质量的前提下,减少走刀次数,提高加工效率,先生成驱动曲线。

通过回转的方式,生成两曲面。具体操作步骤如图5~图6所示。如图5所示中加粗线为回转的截面线,旋转中心轴为竖直的Z轴,旋转生成的面如图6所示。

图5 回转的截面线

图6 旋转生成的面

精加工的工艺设置如下:

(1)在球面截面上用草图功能绘制出刀具的刀轴姿态,如图3所示。

(2)“驱动方式”设为“曲线/点”,两个工序分别选择如图7所示的线a和线b。

图7 驱动方式选择的曲线

(3)“刀轴”设为“朝向点”,选择球的中心。

(4)完成其它切削参数(如切削步长、转速、进给量等)设置后,生成刀路如图8所示。

图8 精加工刀具轨迹

4.3其它均布球面刀轨的生成

选中刚创建的两个精加工程序,右击,在弹出的快捷菜单中选择【对象】命令中的【变换】命令后,弹出“变换”对话框,设置“绕直线旋转”选项,旋转轴设置为产品回转轴。其它参数如图9“变换”对话框设置即可。

图9 “变换”对话框

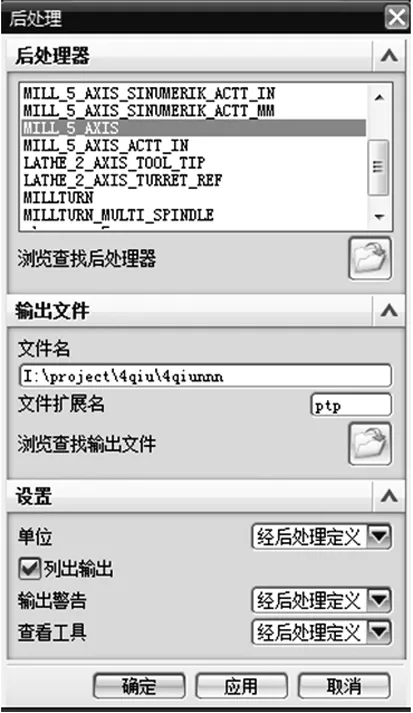

4.4程序生成

选择加工程序,点击工具条的后处理图标,弹出如图10所示的“后处理”对话框,指定后处理器和输出路径,然后单击【确定】按钮生成如图11所示的加工程序。

图10 “后处理”对话框

图11 生成的程序

4.5零件的加工及加工精度分析

把生成的程序导入到机床,进行加工,加工完成的零件图如图12所示。经过三坐标检测,加工的内球面符合加工精度的要求。

图12 加工完成的零件图

5结论

本文针对内球面类型的零件的加工提出了五轴加工的加工工艺,虽然使用五轴加工中心本身会带来较高的使用成本,但与常用的三轴立铣刀和球铣刀组合加工方式相比较,本工艺所使用的键槽铣刀加工效率较高,一般只需两次走刀就可以加工出半球面。虽然相比数控车削经济性有所欠缺,但是在遇到加工偏心工件时有其很大优势。

通过这次工艺方法的创新,为同类型产品提供了新的工艺方法,充分发挥和广泛应用多轴加工技术,大大提高了加工效率,取得良好的加工效果,有一定的实用性和推广价值。

[参考文献]

[1] 杜立波,陈晋晋,傅方波.基于五轴数控加工的球面铣削研究[J].中国科技博览,2012(32):352.

[2] 高抗美.凹球面的车削加工[J].江苏冶金,2004,32(6):41-42.

[3] 余娟,方春慧,韩秋燕,等.凹球面的数控铣削加工实证研究[J].机械,2014,41(8):61-64,71.

[4] 刘雪建.基于宏程序编制凹圆球的编程及工艺分析[J].机械工程师,2012(10):90-91.

[5] 陈丽君,吴金会,程少慧.基于宏程序的凹椭球面铣削加工应用研究[J].煤矿机械,2013,34(5):161-162.

[6] 李勇峰、侯锁军.如何编制内外球面的数控铣削程序[J].模具制造,2008(3):65-67.

[7] 姚龙涛.大型凹球面数控加工工艺研究[J].制造技术与机床,2013(8):110-113,160.

[8] 高长银.UG NX 8.5多轴数控加工典型实例详解[M].2版.北京:机械工业出版社,2014.

[9] 徐晓风,高永祥.基于UG的五轴联动数控加工技术在吹塑模具的应用[J].机械设计与制造,2013(3):237-239,243.

[10] 许朝山,周云曦.基于UG的维纳斯雕像五轴数控加工工艺设计[J].新技术新工艺,2012(5):25-28.

(编辑赵蓉)

Study on the Inner Spherical Multi Axis Milling Process

ZHOU Li-bo,WU Hao

(Advanced Vocational Technical College,Shanghai University of Engineering Science,Shanghai 200437,China)

Abstract:Within the sphere as the research object,analyzed the effects of different processing methods on the machining quality and machining efficiency:turning processing more for non-eccentric workpiece;using three axis end milling-tool machining surface quality is relatively poor, and unable to complete within the sphere area at the bottom of the processing;choose small diameter ball milling-tool than sphere diameter,then need more than one cut ring cutting machining,enough number of ring cut to ensure the surface roughness;selection the same diameter ball milling-tool as spherical diameter, machining efficiency is high,but if the spherical size is changed,need to prepare a variety of sizes of milling-tool,which increases the cost;processing inner spherical using five-axes NC machine tools can solve the above traditional processing technology shortcomings,and adopt end milling-tool tilt spindle method processing.With the application of CAD/CAM software UGNX8.5,five-axis NC programming and simulation processing for inner spherical were expounded,and the actual processing,processing quality to meet the accuracy requirements.

Key words:inner spherical;processing technology;five-axis machining

文章编号:1001-2265(2016)06-0149-03

DOI:10.13462/j.cnki.mmtamt.2016.06.041

收稿日期:2015-07-26;修回日期:2015-09-06

作者简介:周立波(1978—),男,湖北随州人,上海工程技术大学副教授,硕士,研究方向为CAD/CAM技术、数控技术及虚拟仿真,(E-mail)vincent365@126.com。

中图分类号:TH164;TG65

文献标识码:A