基于Deform-3D的铝合金7075车削力模型的研究*

张蓉蓉,赵先锋,2 ,李长虹,李荣隆

(1.贵州大学 机械工程学院,贵阳 550025;2.国家精密微特电机工程技术研究中心,贵阳 550025)

基于Deform-3D的铝合金7075车削力模型的研究*

张蓉蓉1,赵先锋1,2,李长虹1,李荣隆1

(1.贵州大学 机械工程学院,贵阳550025;2.国家精密微特电机工程技术研究中心,贵阳550025)

摘要:为了进一步研究铝合金7075的切削机制,以切削用量为因素设计了正交实验,在Deform-3D中建立车削有限元模型,对车削加工进行仿真研究,通过对切削力进行极差分析和方差分析,得到了切削用量对各切削力的影响主次、最优水平组合及影响的显著性。依据正交试验结果,建立了车削力预测模型并进行了拟合度和回归显著性检验,结果表明:车削力预测模型和实验数据的拟合度较好,回归方程效果显著,能较好的反映各切削力和切削用量之间的关系。

关键词:正交试验;Deform-3D;切削用量;车削力模型;回归分析

0引言

铝合金7075是一种高强度冷处理锻压合金,具有硬度高、密度小、耐腐蚀、易加工等优点,在航空航天、机械设备、工装夹具等强度高、抗腐蚀性能强的高应力结构体中得到广泛的应用。切削力是影响切削加工过程中诸多物理现象的重要因素,直接影响切削热的产生和刀具的磨损及破损,甚至会引起刀具和工件变形产生振动,影响已加表面质量。同时,切削力也是计算切削功率的主要依据,对机床、夹具的设计和生产有重要的意义[1-2],因此研究切削力的大小及其变化规律对7075铝合金切削机制的研究和工艺参数的合理选择具有实际指导意义。

由于计算机技术和有限元理论的快速发展,有限元方法在分析切削加工领域得到了广泛的应用,本文利用有限元分析软件Deform-3D对硬质合金刀具车削7075铝合金的切削过程进行仿真,基于多因素正交实验和回归分析方法,研究了切削用量对其切削力的的影响及其规律,并建立了车削力预测模型。

1正交试验设计

正交试验是国内外公认的研究和处理多因素试验的一种高效率科学方法,能在试验次数较少的情况下得到所需结果,数据采用回归分析能得到较为准确的数学模型,为建立切削力模型提供了有效的工具[3]。

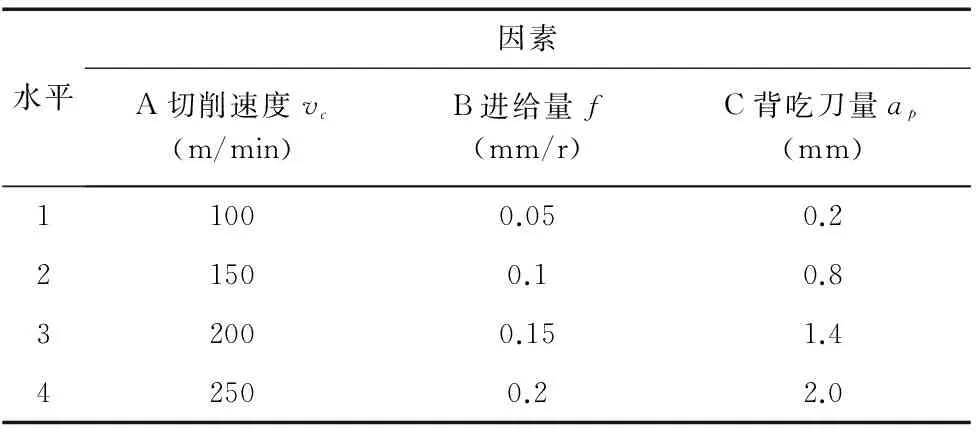

根据金属车削原理,影响车削力的因素主要包括刀具的几何角度、刀具和工件材料、冷却方式、切削用量。但当刀具、冷却条件和工件材料一定时,切削用量就成为影响车削力的主要因素。文章以切削速度、进给量、被吃刀量为因素,每个因素取四个水平设计了正交试验,采用L16(45)的正交试验表为依据进行设计,水平表取值如表1,试验安排见表2。

表1 实验因素水平表

2车削加工过程有限元模型

2.1车削模拟模型的建立

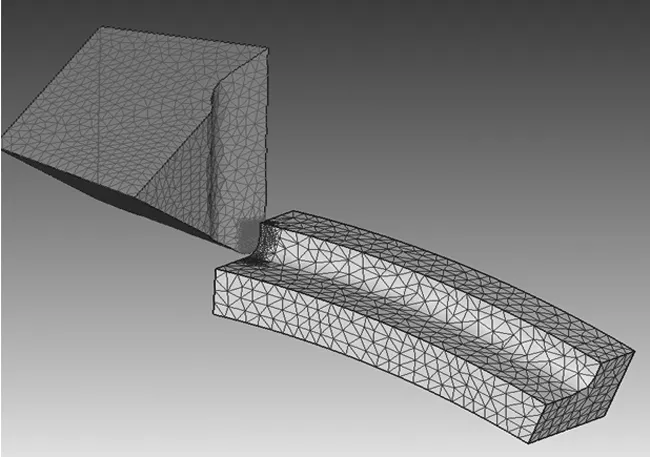

在UG中建立刀具的三维模型,为了缩短有限元计算时间,将刀具模型简化为四分之一刀片,为以.stl格式导出。刀具几何角度为:前角为20°,后角7°,刃倾角0°,主偏角93°,副偏角32°,刀尖圆弧半径0.4mm,切削刃钝圆半径0.02mm。在Deform-3D中建立车削模拟模型,刀具材料选用WC硬质合金,网格的划分方式为相对,数量为20000,并在刀尖处细化网格;工件材料模型为塑性,直径50mm,弯曲角度20°,网格的划分方式为绝对,最小单元格尺寸为进给量的30%,并在与刀尖接触处细化网格,细设置细化网格窗口跟随刀具移动。建立好的车削模型如图1所示。对模型进行检查,生成数据库并完成模拟运算。

图1 Deform-3D车削加工模拟示意图

2.1切削力的仿真与提取

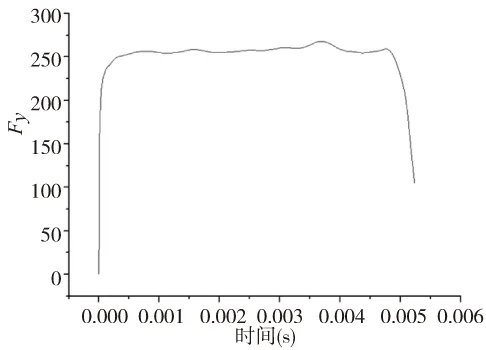

在Deform-3D中,三个方向上的切削力分别为:主切削力Fy,进给抗力Fx,切深抗力Fz。随着切削的进行,各切削力会发生相应变化。图2所示为主切削力Fy随时间变化的规律:随着刀具逐渐切入工件,切削力迅速升高,并在一定范围内波动。将切削力导出,在数据处理软件origin中对曲线做平滑处理,平滑后的曲线如图3所示,取达到稳态时的切削力作为最终切削力。

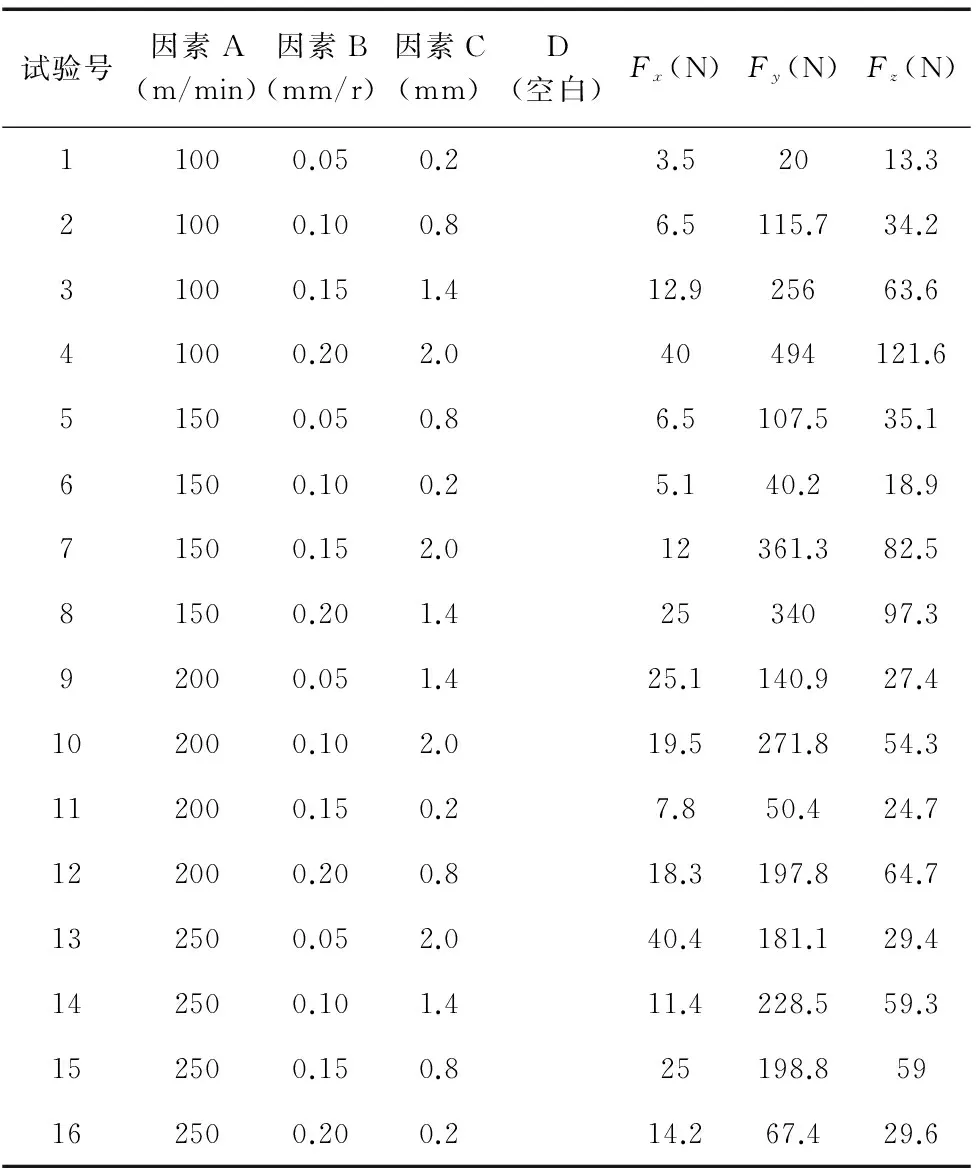

将仿真得到的各切削力按同样办法提取后处理,最终切削力如表2所示,空白列在做方差分析时作为误差来源。

图2 切削Fy随时间变化

图3 平滑后的切削Fy随时间变化

试验号因素A(m/min)因素B(mm/r)因素C(mm)D(空白)Fx(N)Fy(N)Fz(N)11000.050.23.52013.321000.100.86.5115.734.231000.151.412.925663.641000.202.040494121.651500.050.86.5107.535.161500.100.25.140.218.971500.152.012361.382.581500.201.42534097.392000.051.425.1140.927.4102000.102.019.5271.854.3112000.150.27.850.424.7122000.200.818.3197.864.7132500.052.040.4181.129.4142500.101.411.4228.559.3152500.150.825198.859162500.200.214.267.429.6

3数据处理分析

为了研究切削用量对切削力的影响及其规律,对数据进行极差分析和方差分析。

3.1极差分析

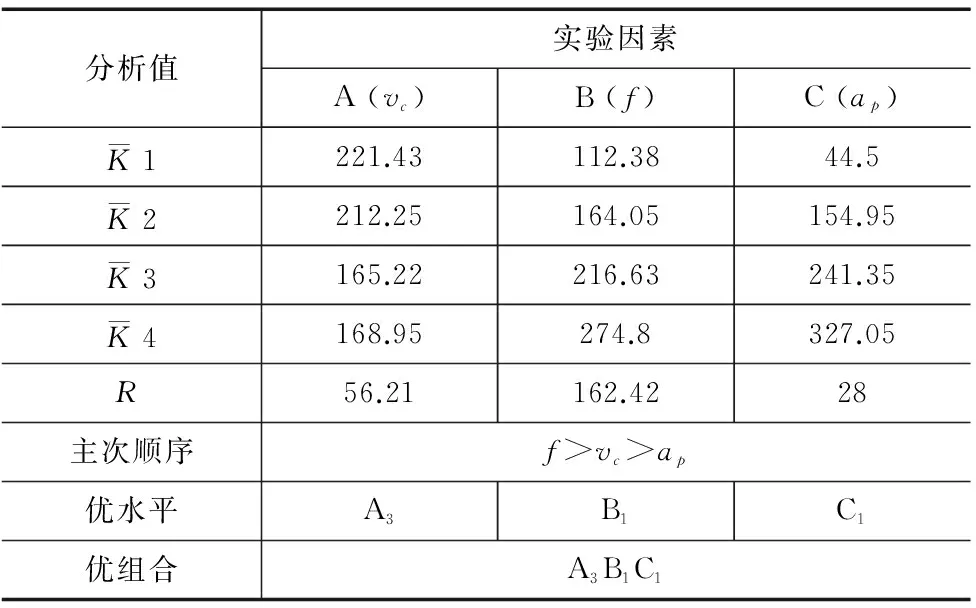

极差分析可以分析出各因素对于指标影响程度的高低,研究切削力时,我们希望指标最小化,所以在各个因素中选择指标均值最小的水平,构成最佳的方案组合。表3所示为主切削力Fy的极差分析,比较极差值可以看出对Fy影响最大的是进给量,其次是切削速度,影响最小的是被吃刀量,最优组合为A3B1C1。

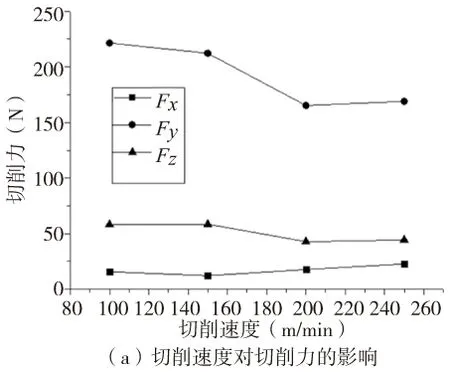

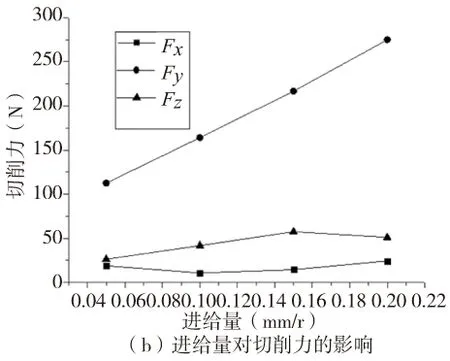

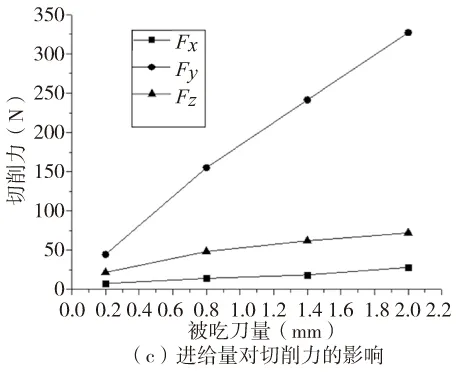

用同样的方法对进给抗力Fx和切深抗力Fz进行极差分析可以得出:切削用量对Fx的影响主次和Fy相同,对于Fx切削用量的最优组合是A2B2C1;切削用量对Fz影响最大的是进给量,其次是被吃刀量,最小的是切削速度,最优组合与Fy相同,即A3B1C1。为了更直观地观察各切削用量对切削力的影响,将极差分析结果画成折线图,如图4所示。

表3 主切削力Fy的极差分析表

图4 切削切削用量对切削力的影响

从图4a中可以看出,随着切削速度的增大,Fy与Fz逐渐减小,而Fx几乎保持不变。这是由于随着切削速度的提高,刀具与工件之间的摩擦系数减小,剪切角逐渐增大,材料的变形系数下降,切削力减小;同时,切削速度的提高导致切削温度升高,使铝合金材料发生软化,强度和硬度随之降低,最终导致切削力的下降[4-5]。

从图4b中可以看出,随着进给量的增大,Fy与Fz逐渐增大,且Fy增大的幅度较大,这是由于随着进给量的增大,切削厚度增大,切屑与前刀面的正应力也随之增大;同时,进给量的增大导致切削面积也增大,增大切削的功率消耗,切削力也相应增大。

从图4c中可以看出,随着被吃刀量的增大,Fx、Fy与Fz都呈上升趋势,且Fy增大的幅度较大,这是由于被吃刀量增大,切削宽度和切削面积也增大,进而导致切削力急剧增大。

3.2方差分析

极差分的局限性在于不能区分某因素各水平所对应的试验结果的差异究竟是由于水平的改变所引起的,还是由试验误差所引起的,这一点可以方差分析来弥补。方差分析可以反映出不同水平的控制变量是否对结果产生了显著影响[6]。采用F统计值的办法进行显著性检验,在数据分析软件SPSS中对实验数据进行方差分析,SPSS会自动计算F统计值并依据F分布表给出相应的相伴概率值P,如果P小于显著性水平α,则认为控制变量对指标影响显著。

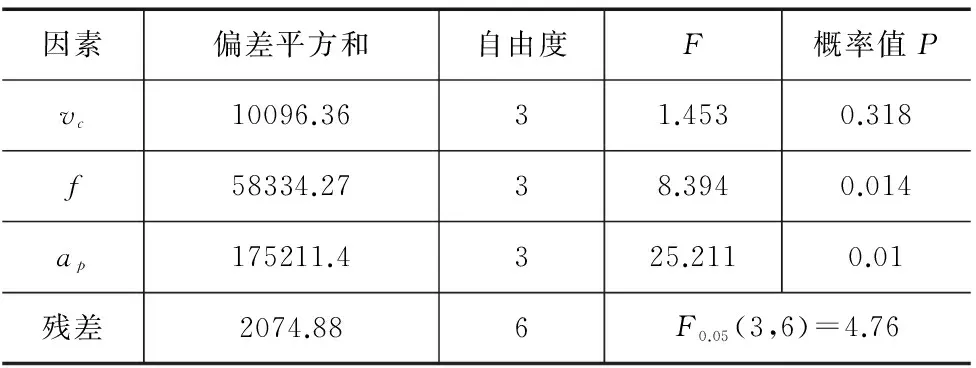

正交设计方差分析的误差来源有两种:一是重复试验,二是正交表中的空列[6],由于我们没有做重复试验,所以采用空白列作为误差来源。在数据分析软件SPSS中对实验进行方差分析,以主切削力Fy为例说明。

表4 主切削力Fy方差分析表

分析可以看出被吃刀量和进给量对Fy的影响较显著(p<α=0.05),尤其是背吃刀量;Fy受切削速度的影响不显著(P>0.05)。用同样的办法分析可以得到,对切深抗力Fz影响较为显著的是进给量(P=0.011)和被吃刀量(P=0.012),Fz受切削速度的影响不显著(P=0.329);各因素对进给抗力Fx的影响均不显著(P都大于0.05)。

4车削力模型的建立

在科研探索和工农业生产实践中,往往要先得到一系列的实验数据后,再寻找与实验参数变化规律的某个相近的函数关系,这个近似关系式被称为经验公式[7]。

4.1车削预测模型

在生产实际中利用指数公式计算切削力应用广泛,因此,本文采用指数公式作为切削力的模型,车削力的指数经验公式[8]:

(1)

式中:F为车削力在三个方向上的分力Fx、Fy与Fz;x,y和z分别为被吃刀量、进给量和车削速度对切削力的影响系数;C为被加工材料和切削条件对切削力的影响系数,KF为各种因素对切削力的修正系数的乘积,在这里我们取KF值为1。

由式(1)可知,x,y和z三个待定参数与力F保持非线性关系,对函数关系进行线性化处理得到线性关系,即将多元非线性回归转化为多元线性回归,需进行如下线性转换公式[9]:

lnF=ln9.81+lnC+xlnap+ylnf+zlnvc

(2)

对上式线性方程进行最小二乘估计得出回归系数,最终得出多元线性回归方程,在SPSS中对数据结果进行多元线性回归,得到的切削力预测模型为:

(3)

4.2车削预测模型的回归分析

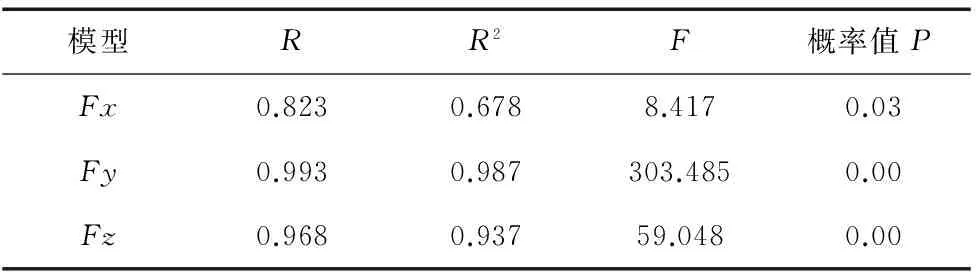

为了验证得到的切削力预测模型是否与实际情况有较好的一致性,需要对回归模型进行拟合优度检验和显著性检验,得到回归模型的相关系数R、判定系数R2及F统计量,以检验回归模型的准确性和变量间的显著性[10]。相关系数R是判断变量间相关关系密切程度的统计量,一般认为若0.8<|R|≤1,则变量间有高度相关的线性关系;判定系数R2和是评价回归方程拟合优度度的统计指标,R2值越接近1,则回归方程对试验数据的拟合度好;显著性检验是对因变量与所有自变量之间线性关系是否显著的一种假设性检验,若计算所得F值大于查表所得到的F值或小于概率值P时,说明多元线性回归方程的各变量之间有高度的线性相关关系。在SPSS中进行回归分析,表5是各模型的分析结果。

表5 回归模型分析摘要

对回归模型进行方差分析,得到回归平方和的自由度为3,残差平方和的自由度为12,查表得F0.01(3,12)=5.95,F0.05(3,12)=3.49。从表中可以看出,Fy和Fz回归模型的线性相关系数R和判定系数R2都非常接近与1,统计量F值也都远大于F0.01(3,12),其概率值p=0.00<α=0.01,故回归模型拟合度非常好,线性回归效果高度显著;Fx回归模型的线性相关系数R>0.8,判定系数R2=0.678,统计量F值小于F0.05(3,12),其概率值p=0.003<α=0.05,回归模型拟合度较好,线性回归效果显著。以上模型均能较好的反映各切削力和切削用量之间的关系。

5结论

(1)选取不同水平的切削速度、进给量和被吃刀量,设计了正交试验方案,在Deform-3D中建立车削模型对切削过程进行仿真,得到进给抗力Fx、主切削力Fy和切深抗力Fz。

(2)对切削力Fx、Fy和Fz进行了极差分析,结果表明:切削用量中对Fx和Fy的影响最大的是进给量,其次是切削速度,最小的是背吃刀量;对Fz影响最大的是进给量,其次是被吃刀量,最小的是切削速度。获得较小Fy和Fz的最优切削用量组合是vc=200m/min,f=0.05mm/r,ap=0.2mm;获得较小Fx的最优切削用量组合是vc=150m/min,f=0.10mm/r,ap=0.2mm。实际生产中要综合考虑生产效率、质量等因素合理选用切削用量。

(3)对切削力Fx、Fy和Fz进行了方差分析,结果表明:主切削力Fy、切深抗力Fz受被吃刀量和进给量对的影响较显著,受切削速度的影响不显著;各因素对进给抗力Fx的影响均不显著。

(4)建立了切削力Fx、Fy和Fz的预测模型并进行回归分析,结果表明所建立的回归方程与实验数据拟合度较好,线性回归效果显著,预测模型能较好的反映各切削力和切削用量之间的关系。

[参考文献]

[1] 吕鹏.车削力的预报研究[D].成都:西华大学,2010.

[2] 陈小润,方沂,田美丽,等.高速铣削1 Cr18Ni9不锈钢切削力建模及实验分析[J].制造技术与机床,2007(8):41-44.

[3] 盛精,苑伟政,杨巧凤.一种难加工材料的车削力模型的实验研究[J].制造业自动化,2005,27(8):36-38,52.

[4] 艾兴.高速切削技术[M].北京:国防工业出版社,2003.

[5] 王作超.基于DEFORM-3D的Inconel718镍基合金的车削仿真[D].太原:太原科技大学,2013.

[6] 邓振伟,于萍,陈玲.SPSS软件在正交试验设计、结果分析中的应用[J].电脑学习,2009(5):15-17.

[7] 吴勇,何云.整体硬质合金铣刀加工航空用2A90铝合金工艺研究[J].硬质合金,2009(3):180-183,88.

[8] 李洪.机械加工工艺手册[M].北京:北京出版社,1990.

[9] 马勇杰,张以都,赵晓慈.LD10铝合金车削力模型的建立[J].机械工程材料,2012,36(5):80-83.

[10] 王桂松,陈敏,陈立萍.线性统计模型:线性回归与力差分析[M].北京:高等教育出版社,2000.

(编辑赵蓉)

Analysis of the Cutting Force Model of Aluminum Alloy 7075 Based on Deform-3D

ZHANG Rong-rong1, ZHAO Xian-feng1,2,LI Chang-hong1, LI Rong-long1

(1.College of Mechanical Engineering,Guizhou University,Guiyang 550025,China;2.National Engineering Research Center for Precious Micro Motor,Guiyang 550025,China)

Abstract:To further study the cutting mechanism of 7075 aluminum alloy,the orthogonal experiment is designed with factors selected based on cutting parameters. The finite element model of the cutting process is established based on Deform-3D for the simulation study of turning .With the range analysis and variance analysis of the cutting forces,the sequence of the influence the cutting parameters effect on the cutting forces are obtained,the optimal level combination and the influence of significant are also obtained.And the cutting force prediction model is established according to orthogonal experiment results. Moreover the fitting degree test and significance test are conducted on the prediction model.The results show that the fitting degree between the cutting force prediction model and the experimental data is better,the effect of regression equation is remarkable,and the cutting force prediction model can reflect the relationship between cutting forces and cutting parameters nicely.

Key words:orthogonal experiment;Deform-3D; cutting parameters;cutting force model;regression analysis

文章编号:1001-2265(2016)06-0059-04

DOI:10.13462/j.cnki.mmtamt.2016.06.015

收稿日期:2015-07-10;修回日期:2015-07-15

*基金项目:国家自然科学基金:GLGQXX新型高强度铝合金切削过程中稀土作用及切削加工性研究(51265005)

作者简介:张蓉蓉(1989—),女,山东泰安人,贵州大学硕士研究生,研究方向为现代制造工艺及装备研究,(E-mail)tazhrr@163.com;通讯作者:李长虹(1957—),女,河北人,贵州大学教授,硕士生导师,研究方向为先进制造技术、CAD技术,(E-mail)lichho9@163.com。

中图分类号:TH162;TG506

文献标识码:A