等温热处理对AM60-1Si合金半固态组织的影响

胡勇,饶丽,邹天平(.华东交通大学机电工程学院,江西南昌33003;2.江西省科学院钨铜新材料重点实验室,江西南昌330029)

等温热处理对AM60-1Si合金半固态组织的影响

胡勇1,2,饶丽1,邹天平1

(1.华东交通大学机电工程学院,江西南昌330013;2.江西省科学院钨铜新材料重点实验室,江西南昌330029)

摘要:采用半固态等温处理法研究保温温度和保温时间对AM60-1Si合金半固态组织的影响规律。研究结果表明: AM60-1Si合金的半固态组织经历了近球状晶粒的形成、晶粒的球化和球晶的长大过程;随着保温温度的增加和保温时间的延长,初生α-Mg固相颗粒的尺寸先减小、后增大;605℃时保温45 min可获得晶粒细小、分布均匀且球状的半固态组织;在等温处理的过程中,汉字状的Mg2Si相变为近球状。

关键词:金属材料;半固态;Mg2Si;等温热处理;微观组织

0 引言

半固态金属成形具有凝固收缩小、偏析小、材料消耗少、节约能源、产品质量较高等优良特性,成为成形镁合金零件的重要成形方法[1 -3]。获得细小球状的半固态金属浆料(坯料)是半固态金属成形的关键,目前制备半固态金属浆料(坯料)的方法有机械搅拌法[3 -5]、电磁搅拌法[6 -7]、应力诱变熔体激活法[8]、超声振动法[9]和等温处理法[10 -12]等。等温热处理法省略了半固态坯料的制备,在半固态触变成形前的二次加热过程中实现非枝晶组织,其工艺简单,无需特殊设备,成本低廉,生产效率高,受到广大科技工作者的重视。

Mg2Si具有密度低、熔点高、强度高、弹性模量高、热膨胀系数低及高温稳定性好等优点,可提高镁合金的高温性能[13]。但是,中国汉字状Mg2Si相会割裂镁基体,从而影响镁合金性能。因此,必须找出方法将Mg2Si相细化。Qin等[14]研究表明,采用等温处理法可将Al-Si合金中的中国汉字状Mg2Si相变为球状。为此,本文拟采用等温处理法改变AM60-1Si合金中中国汉字状Mg2Si相形貌并研究其对AM60-1Si合金半固态组织的影响。

图1 AM60镁合金铸态组织Fig. 1 The as-cast microstructure of AM60 alloy

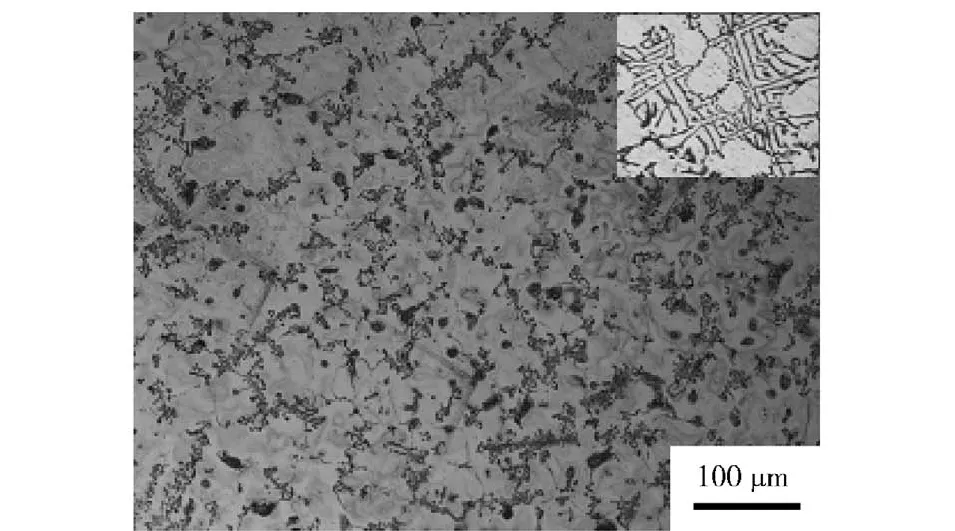

图2 AM60-1Si合金铸态组织Fig. 2 The as-cast microstructure of AM60-1Si alloy

1 实验方法

实验用材料为商用AM60镁合金和结晶Si,AM60镁合金的固相线为545℃,液相线为615℃. AM60镁合金的熔化在井式电阻坩埚炉中进行。为防止AM60镁合金的氧化燃烧,采用自制覆盖剂对熔体进行保护。当温度达到800℃时保温,加入质量分数为1. 0%结晶Si[13]。为使结晶Si充分溶解和成分均匀,对熔体保温15 min.将温度降至700℃,再将熔体浇注至已预热的钢模中;将试样在箱式炉(控温精度为±2℃)中进行等温热处理,等温热处理温度为590℃、600℃、605℃和610℃,等温热处理时间为30 min、45 min、60 min.当试样温度到达设定温度时开始计时,达到预定时间后取出试样进行水淬。用5%硝酸酒精溶液对金相试样腐蚀,采用金相显微镜(OM)观察显微组织形貌。用德国Bruker公司产D8 ADVANCE型多功能X射线衍射(XRD)仪对试样进行物象分析,实验条件为:Cu Kα线,电压为40 kV,电流为40 mA,扫描速度为6°/ min.

2 结果与讨论

2. 1 铸态组织

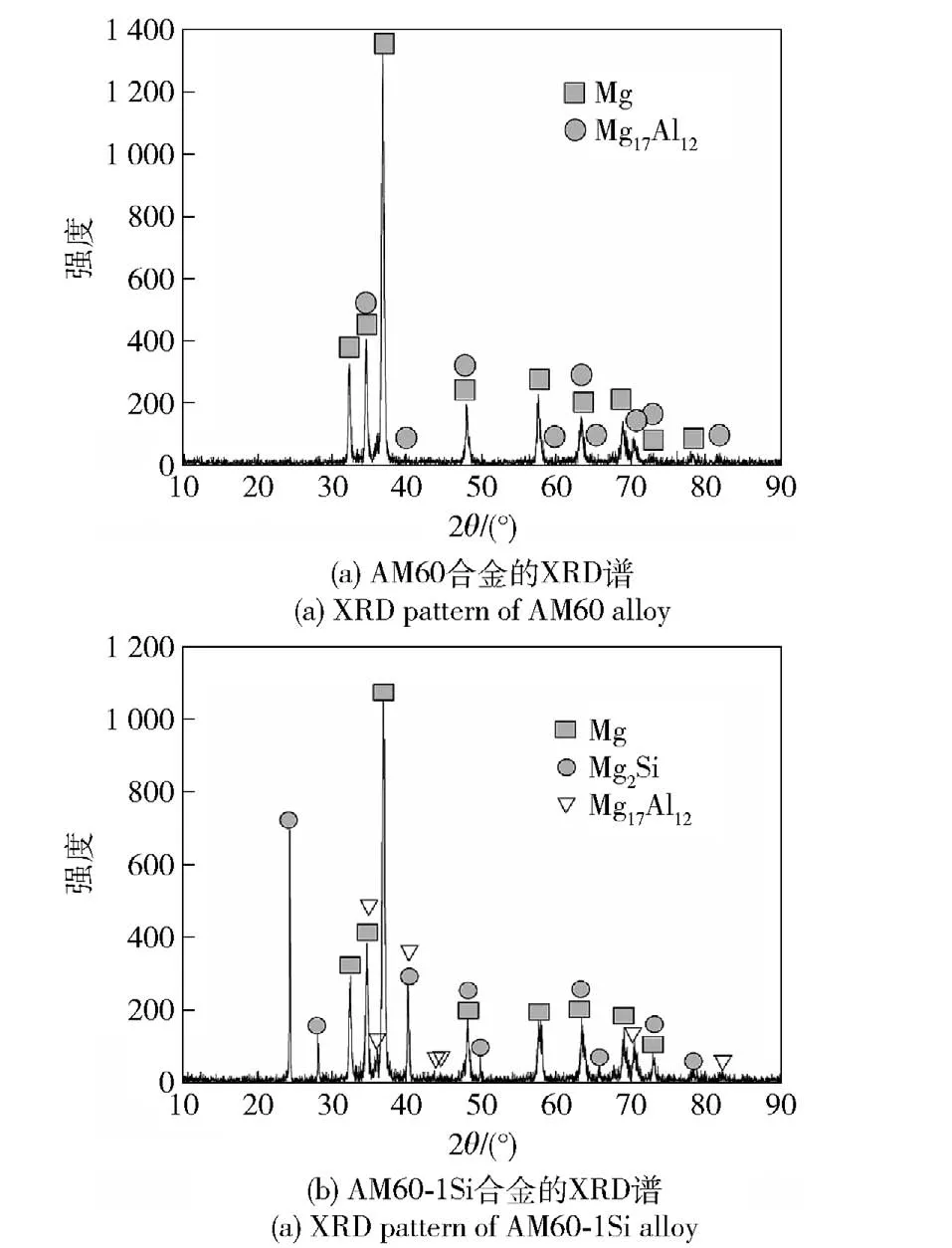

AM60镁合金的铸态组织由初生α-Mg相和网状分布的β-Mg17Al12相组成(见图1)。向AM60镁合金中加入了Si之后,组织中出现了中国汉字状的化合物(见图2)。图2右上角为中国汉字状化合物的放大图。为了确定中国汉字状化合物的成分,对比了AM60镁合金和AM60-1Si合金的XRD谱,其结果如图3所示。由图3可知,AM60-1Si合金XRD谱除了存在与AM60镁合金XRD谱相同的α-Mg相和β-Mg17Al12相的峰外,还存在Mg2Si相的峰。由此可推断,加入Si后,合金组织中出现的中国汉字状相为Mg2Si.

2. 2 AM60镁合金半固态组织

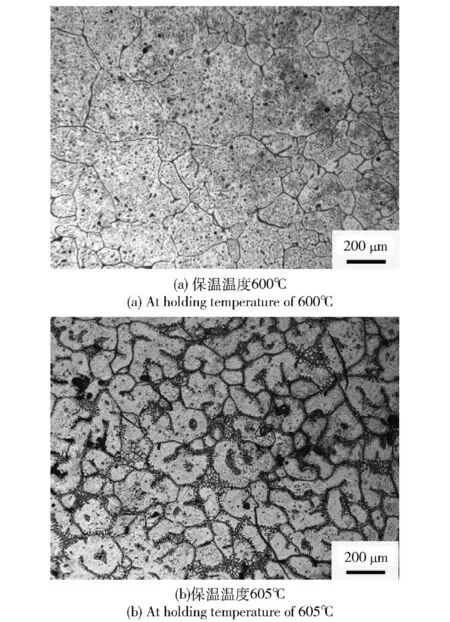

当保温时间为30 min时,不同保温温度下AM60镁合金半固态组织如图4所示。当保温温度为600℃(见图4(a))时,晶粒之间发生了熔合合并,组织中出现了大块状和部分小块状的晶粒,晶粒内部有“小液池”出现。当保温温度为605℃(见图4(b))时,晶界处有较多的液相析出,初生α-Mg固相颗粒被液相分割开,虽然初生α-Mg固相颗粒出现了球化趋势,但圆整度不高,主要呈条状形态分布,晶粒根部出现了颈缩现象,晶粒内部仍然存在“小液池”。同时,由图4(b)发现,固相颗粒有两种形态,即初生α-Mg颗粒和二次凝固时形成的α-Mg相。二次α-Mg相比初生α-Mg颗粒小得多。二次α-Mg相是保温时合金中的液相在随后水淬时凝固形成的。

由图4发现,固相颗粒内部同时存在“小液池”。“小液池”的形成有两个原因:1)由于合金组织中存在大量缺陷(如空位、偏析等),造成原子不规则排列,从而该区域易出现能量起伏,然后在外界能量的作用下,液相便在缺陷较多的位置优先析出,形成“小液池”;2)在等温处理过程中,相互叠加的枝晶组织将液相包裹在初生α-Mg中而形成“小液池”。

图3 AM60和AM60-1Si合金的XRD谱Fig. 3 XRD patterns of AM60 alloy and AM60-1Si alloy

2. 3 AM60-1Si合金半固态组织

2. 3. 1 保温温度对AM60-1Si合金半固态组织的影响

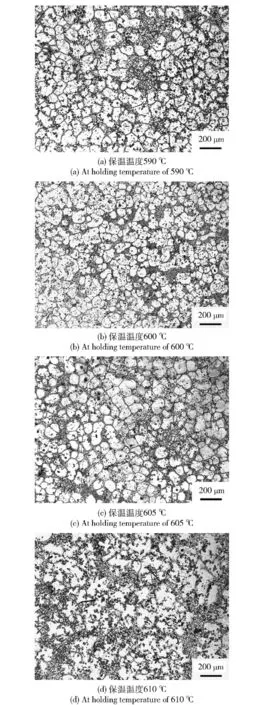

图5为保温时间为60 min时,不同保温温度对AM60-1Si合金半固态组织的影响。由图5可见,随保温温度的提高,初生α-Mg颗粒的圆整度提高。当保温温度为590℃时,初生α-Mg相已被液相分离,晶粒变为多边形形状,且晶粒中有颈缩现象,晶粒圆整度较差(见图5(a))。当保温温度为600℃时,晶粒中的尖角被熔化,晶粒圆整度提高且晶粒变得更细小,但晶粒大小不均匀(见图5(b))。当保温温度为605℃时,初生α-Mg颗粒的平均尺寸为135 μm,较600℃时略有增大,但晶粒已达到较理想的圆整度,且晶粒大小趋于均匀(见图5(c))。当保温温度为610℃,液相明显增多,晶粒球化效果被破坏,组织中已见不到球状颗粒(见图5(d))。

由图5可见,随着保温温度的升高,初生α-Mg固相颗粒尺寸先减小后增大。这是由于在较低温度进行保温处理时熔化对固相颗粒的尺寸起着决定作用。因此,当温度低于600℃时,随温度升高固相颗粒的尺寸下降。但是,当温度进一步升高时,粗化机制对固相颗粒的尺寸起了决定作用,因而固相颗粒尺寸变大。同时,在高温条件下保温(如保温温度为610℃)时,原子活动能力过强,初生α-Mg颗粒发生熔化,因此球状晶粒消失。

图4 AM60合金不同保温温度下保温30 min的半固态组织Fig. 4 Semi-solid microstructure of AM60 alloy after treated at different temperatures for 30 min

2. 3. 2 保温时间对AM60-1Si合金半固态组织的影响

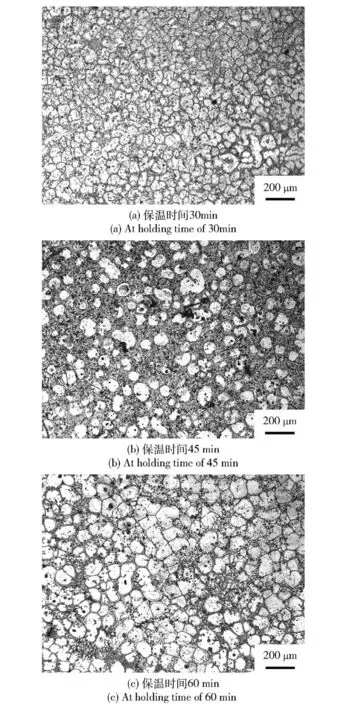

图6为保温温度为605℃时不同保温时间对AM60-1Si合金半固态组织的影响。由图6可见,在605℃保温30 min时,晶界上的共晶组织发生了重熔,初生α-Mg颗粒被液相薄膜分开,晶粒较细小,但圆整度不高,有较多的条状及多边形晶粒(见图6(a))。当保温时间为45 min时,液相含量增多,晶粒圆整度明显提高,晶粒大小均匀,且晶粒均匀分布在合金中,初生α-Mg颗粒的平均大小为83 μm(见图6(b))。当保温时间为60 min时,发现球化颗粒出现长大的趋势,初生α-Mg颗粒的平均尺寸为135 μm(见图6(c))。从图6可见,随保温时间的延长,合金组织经历了近球状晶粒的形成、晶粒的球化和球晶的长大过程。

合金的初生固相颗粒尺寸随时间的增加发生了很大的变化。在前45 min内,颗粒平均尺寸下降,当时间达到45 min时,颗粒平均尺寸最小。随保温时间的进一步增加,颗粒尺寸增大。这是因为在保温初始阶段,熔化对初生固相颗粒尺寸起决定作用,使得颗粒尺寸减小。但是,随等温时间的增加,固相颗粒开始粗化长大,其粗化机制主要为合并粗化和Ostwald熟化。Ostwald熟化机理表现为小尺寸颗粒熔化消失,大尺寸颗粒长大。在无对流的情况下,固相颗粒的尺寸遵循LSW理论[15],即

图5 保温温度对AM60-1Si合金半固态组织的影响Fig. 5 Semi-solid microstructure of AM60-1Si alloy after treated at different temperatures for 60 min

图6 605℃时不同保温时间下AM60-1Si合金的半固态组织Fig. 6 Semi-solid microstructures of AM60-1Si alloy treated at 605℃for different holding times

式中:t为时间;dt为t时刻下固相颗粒的平均尺寸;d0为初始固相颗粒的平均尺寸;k为粗化速率常数。根据(1)式可知,随保温处理时间的延长,固相颗粒将长大。

对比图4(b)和图6(a)发现,在相同等温处理条件下,AM60-1Si合金的半固态组织比AM60镁合金的半固态组织明显要小。这是因为,在等温热处理之前,加入Si的AM60镁合金中原位生成了高熔点的Mg2Si相(见图2)。在等温热处理的过程中,高熔点的Mg2Si相将阻碍原子向固相粒子聚集和结合,抑制固相颗粒的长大,形成细小的半固态组织。同时,在半固态等温热处理过程中,Si将富集在固相颗粒间的液相中,抑制原子扩散,使Ostwald熟化进程减慢。况且,只有当固相颗粒间的界面能γss小于固液界面能γsl时,两固相颗粒才能焊合在一起[16]。Si富集在固相颗粒间的液相中,使γsl增大,从而阻碍固相颗粒的合并,因而AM60-1Si合金的半固态组织更为细小和均匀。

2. 4 半固态组织球化机制

球化是半固态组织演变的重要阶段。由于固相颗粒的曲率变化会造成合金平衡熔点发生变化,因此半固态组织的球化与固相颗粒的曲率有关。固相颗粒的曲率与合金平衡熔点之间满足如下关系[10]:

式中:ΔTr为固相曲率变化引起的合金平衡熔点的变化;σsl为固液界面张力;Tm是固液界面为平界面时的熔点;Vs为固相的摩尔体积;K为固液界面的曲率;ΔHm为液固转变时的摩尔焓值。根据(2)式可知,曲率越大,则熔点越低。因此,在等温过程中,固相颗粒的边角处容易熔化并演变为球状。

2. 5 Mg2Si形貌

图7为半固态组织中Mg2Si的形貌。由图7可见,半固态组织中,Mg2Si相不再呈中国汉字状,已转变为近球状的颗粒。由于Mg2Si的熔点为1 085℃,因而在等温处理过程中,中国汉字状的Mg2Si相不可能以熔融的方式向近球状颗粒转变。根据Gibbs-Thomson公式,界面处溶质浓度与曲率半径的关系[17]为

式中:cα(r)为曲率半径r处的Si原子浓度;cα(∞)为平界面时Si原子浓度;σ为表面张力;VB为Si原子体积;kB为形状因子;T为温度。

图7 半固态组织中Mg2Si形貌Fig. 7 The morphology of Mg2Si in semi-solid microstructure

根据(3)式,曲率半径越小,Si原子浓度越高。由于中国汉字状的Mg2Si相在不同位置的曲率不同,因而这些位置会产生Si原子浓度梯度。在等温处理过程中,Si原子将从曲率大(即Si原子浓度高)的位置向浓度低(即平界面处)扩散,使得原先那些位置局部的Si原子浓度平衡被打破。为了保持Si原子的浓度平衡,具有较大曲率的地方会发生熔断,使得曲率变小,Si原子浓度下降,因而形成了近球状的Mg2Si相。

3 结论

1)AM60镁合金中加入结晶Si后,生成了中国汉字状的Mg2Si相,在相同等温处理条件下,AM60-1Si合金的半固态组织比AM60镁合金的半固态组织明显要小。

2)随保温温度和保温时间的增加,AM60-1Si合金中初生α-Mg固相颗粒的尺寸先减小后增大。在605℃保温45 min可获得晶粒细小、分布均匀的球状半固态组织,初生α-Mg颗粒的平均大小为83 μm.

3)在半固态等温处理的过程中,中国汉字状的Mg2Si相变为近球状。

参考文献(References)

[1] Flemings M C. Behavior of metal alloy in the semi-solid state[J]. Metal Materials Transactions A,1991,22A(4):957 -981.

[2] 康永林,毛卫民,胡壮麟.金属材料半固态加工理论与技术[M].北京:科学出版社,2004. KANG Yong-lin,MAO Wei-min,HU Zhuang-lin. Theory and technology of semi-solid metal processing[M]. Beijing:Science Press,2004.(in Chinese)

[3] Haghayeghi R,Zoqui E J,Halvaee A,et al. An investigation on semi-solid Al-7Si-0. 3Mg alloy produced by mechanical stirring [J]. Journal of Materials Processing Technology,2005,169(3):382 -387.

[4] 胡勇,闫洪,陈国香.原位Mg2Si/ AM60镁基复合材料半固态组织演变[J].材料工程,2009(6):56 -59. HU Yong,YAN Hong,CHEN Guo-xiang. Semi-solid microstructure evolution of in situ synthesized Mg2Si/ AM60 magnesium matrix composites[J]. Journal of Materials Engineering,2009(6):56 -59.(in Chinese)

[5] 郑辉庭,胡永俊,肖肖亭,等.剪切力对半固艳情Sn-Bi合金的组织演变与塑性的影响[J].中国有色金属学报,2015,25(2):466 -471. ZHENG Hui-ting,HU Yong-jun,XIAO Ting-ting,et al. Effect of shear force on microstructure evolution and plasticity of smei-solid Sn-Bi alloy[J]. The Chinese Journal of Nonferrous Metals,2015,25(2):466 -471.(in Chinese)

[6] 张小立,凌向军,李廷举,等.电磁搅拌过程中镁合金半固态浆料初生相颗粒的团簇行为[J].中国有色金属学报,2012,22(9):2448 -2453. ZHANG Xiao-li,LING Xiang-jun,LI Ting-ju,et al. Agglomerating behavior of primary solid particles in magnesium alloy semisolid slurry during electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals,2012,22(9):2448 - 2453.(in Chinese)

[7] Mao W M,Zeng Z S,Chen H T. Microstructures of AZ91D alloy solidified during electromagnetic stirring[J]. Transactions of Nonferrous Metals Society of China,2005,19(1):72 -76.

[8] 江海涛,黄维超,卢雅琳,等.半固态LY11铝合金的组织演变研究[J].稀有金属材料与工程,2004,34(8):869 -872. JIANG Hai-tao,HUANG Wei-chao,LU Ya-lin,et al. Microstructure evolution of semi-solid LY11 alloy by SIMA[J]. Rare Metal Materials and Engineering,2004,34(8):869 - 872.(in Chinese)

[9] Wu S S,Lin C,LYU S L,et al. Research progress on microstructure evolution of smei-solid aluminum alloys in ultrasonic field and their rheocasting[J]. China Foundry,2014,11(4):258 -267.

[10] Feng K,Huang X F,Ma Y,et al. Microstructure evolution of ZA72 magnesium alloy during partial remelting[J]. China Foundry,2013,10(2):74 -80.

[11] Ksukumaran K,Pai B B,Chakraborty M. The effect of isothermal mechanical stirring on an Al-Si alloy in the semisolid condition[J]. Material Science and Engineering A,2004,369(1):275 -283.

[12] Hu Y,Rao L,Ni X W. Effect of isothermal heat treatment on semi-solid microstructure of AZ91D magnesium alloy containing rare earth Gd[J]. China Foundry,2015,12(1):20 -25.

[13] 胡勇,闫洪,陈国香,等. Si对原位自生Mg2Si/ AM60复合材料组织及性能的影响[J].稀有金属材料与工程,2009,38(2):343 -347. HU Yong,YAN Hong,CHEN Guo-xiang,et al. Effects of Si on microstructure and properties of in situ synthesized Mg2Si/ AM60 composites[J]. Rare Metal Materials and Engineering,2009,38(2):343 -347.(in Chinese)

[14] Qin Q D,Zhao Y G,Xiu K,et al. Microstructure evolution of in situ Mg2Si/ Al-Si-Cu composite in semisolid remelting processing [J]. Material Science and Engineering A,2005,407(1/2):196 -200.

[15] Li Y L,Li Y D,Li C,et al. Microstructure characteristics and solidification behavior of wrought aluminum alloy 2024 rheo-diecast with self-inoculation method[J]. China Foundry,2012,9(4):328 -336.

[16] 李元东,陈体军,马颖,等.添加0. 5%富铈混合稀土AZ91D镁合金半固态组织的形成[J].中国有色金属学报,2007,17(2):320 -325. LI Yuan-dong,CHEN Ti-jun,MA Ying,et al. Effect of rare earth 0. 5%addition on semi-solid microstructure evolution of AZ91D alloy[J]. The Chinese Journal of Nonferrous Metals,2007,17(2):320 -325.(in Chinese)

[17] Yang M B,Shen J,Pan F S. Effect of Sb on microstructure of semi-solid isothermal heat-treated AZ61-0. 7Si magnesium alloy [J]. Transactions of Nonferrous Metals Society of China,2009,22(1):32 -38.

Effect of Isothermal Heat Treatment on the Semi-solid Microstructure of AM60-1Si Alloy

HU Yong1,2,RAO Li1,ZUO Tian-ping1

(1. School of Mechanical and Electronical Engineering,East China Jiaotong University,Nanchang 330013,Jiangxi,China;2. Jiangxi Key Laboratory for Advanced Copper and Tungsten Materials,Jiangxi Academy of Sciences,Nanchang 330029,Jiangxi,China)

Abstract:The effect of isothermal heat treatment on the microstructure of semi-solid AM60-1Si alloy is investigated. The results show that the semi-solid microstructure evolution of AM60-1Si alloy experiences three stages,i. e.,formation of globular particles,spheroidization and coarsening,during isothermal heat treatment process. With the increase in holding temperature and holding time,the size of primary α-Mg phase decreases at first and then increases. The fine well-distributed globular semi-solid microstructure can be obtained at 605℃for 45 min. The Mg2Si phase changes from initial Chinese script shape to polygon shape during isothermal heat treatment.

Key words:metallic material;semi-solid;Mg2Si;isothermal heat treatment;microstructure

中图分类号:TG146. 22

文献标志码:A

文章编号:1000-1093(2016)04-0690-06

DOI:10. 3969/ j. issn. 1000-1093. 2016. 04. 017

收稿日期:2015-07-03

基金项目:江西省自然科学基金项目(20142BAB216015);江西省钨铜新材料重点实验室开放基金项目(2013-KLP-07)

作者简介:胡勇(1982—),男,副教授,博士。E-mail:huyong2136@163. com